渣油原料泵密封泄漏原因分析及改造

2017-03-21刘廷玉

刘廷玉

1 前言

某石化企业渣油加氢装置有2个系列,使用3台渣油进料泵,其中1台为两系列的共同备用泵,该泵为BB5系列,配置进口的双端面密封。

2014年6月23日巡检时发现PLAN54系统油站油箱中的导热油变黑,在6月24日A位号泵非驱动端机封发生了外漏,泄漏出来的介质颜色已经变黑,证明封油系统已经被污染,泄漏的渣油已进入到封油系统。6月24日至7月10日这3台泵密封轮流出现了泄漏。

2 密封泄漏现象及密封解体检查

3台渣油进料泵密封频繁泄漏,从泄露部位可知,均为驱动侧密封发生外漏;从泄漏量来看,开始泄漏量比较小,接着逐渐变大,直至最后呈喷射状泄漏;从运行时间来看,更换的密封运行时间较短,有些密封甚至运行时间不到10 h就发生喷漏;从泄漏的介质来看,都是被渣油污染了的封油,且温度已超过100 ℃。为彻底查清密封泄漏原因,避免该泵经常发生泄漏故障,对更换的密封进行解体检查,并对密封系统进行拆检。发现有以下现象:

(1)外密封腔体结焦比较严重。被污染的封油充满了外密封腔体,导致外密封腔结焦。

(2)介质端波纹管的外侧结焦,内侧未结焦;大气端波纹管内外侧都已结焦。

(3)密封大气端静环(波纹组件)端面结焦。

(4)轴套部位也有结焦。

(5)封油管线上的单向阀阀芯结焦。

根据密封解体及系统检查情况,可以确定介质端密封发生了泄漏,由于封油压力没有封住泄漏的渣油,从而使泄漏的渣油进入封油系统,直接导致封油系统受到污染。混有渣油的封油系统,通过冷却后再次进入密封外腔体,致使密封内、外端的波纹管产生结焦,密封动静环端面结垢,波纹管的补偿能力减弱或失去弹性,造成大气端的波纹管密封从渗漏到滴漏直到最后封油呈喷射状泄漏。

3 泄漏原因及试验分析

该泵采用PLAN54+61冲洗方案,运行关键参数见表1,PLAN54运行关键参数见表2。

表1 渣油泵运行关键参数

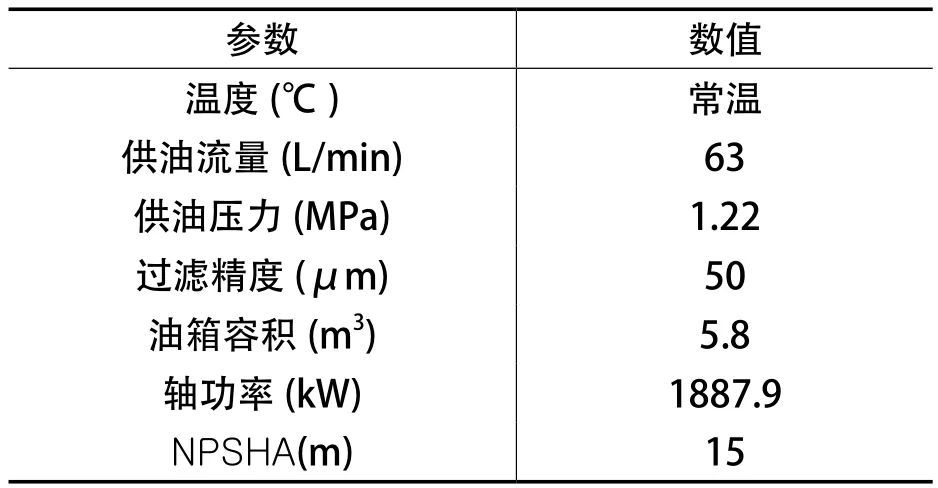

表2 PLAN54运行关键参数

封油压力理应高于密封腔的压力0.1~0.2 MPa,如果发生泄漏,正常情况下,只可能会有2种情况:(1)封油内漏,跟随介质进入泵体;(2)封油外漏,则观测到泄漏的是系统中的封油。这2种情况都不会污染密封冲洗油系统,而导致恶性泄漏发生。根据现场拆检的实际情况,密封泄漏的原因是由于介质(高温渣油)进入密封腔造成波纹管结焦,密封面结垢,密封冲洗油系统温度升高,密封面冷却不足,端面散热差,从而引起机械密封失效。由于封油的压力(进密封腔体的就地压力表显示为0.82 MPa)高于密封腔的压力,密封腔没有设置就地压力表,但对于BB5型泵的密封腔压力为泵入口压力0.45 MPa[1],发生介质泄漏到密封系统只可能是密封系统失效。为此,针对密封系统进行了2个试验。

3.1 试验确定密封腔体的压力

密封腔体的压力由该泵入口压力和平衡管确定,该泵没有设置入口就地压力表,根据该泵的工艺流程,其介质虑后原料油从反应塔顶过来,塔顶的压力为0.38 MPa,塔顶到该泵高度差约12 m,则泵实际入口压力理论值应约为0.5 MPa。密封腔的压力由泵入口压力与平衡管压力共同决定[2~11],粘稠的渣油在低温时容易粘住平衡管,造成平衡管堵塞。由于平衡管在泵底部,施工空间狭窄,拆装困难。通过拆开泵两端密封,在驱动侧密封腔引入低压氮气,通过监测非驱动侧氮气量的大小,检查平衡管是否有堵塞,进一步确认了密封腔压力。实际试验时,驱动侧引入0.6 MPa仪表风,在非驱动侧监测到约有0.3 MPa的压力,证明平衡管没有堵塞,密封腔压力正常。

3.2 试验确定密封冲洗油在密封腔内的压力

PLAN54系统的密封油经过入口流量计、压力表、单向阀,进入密封腔进行冲洗冷却后再通过出口单向阀、孔板回到冲洗油站。该泵运行过程中检查冲洗油管入口压力表指示为正常(0.8 MPa),由于冲洗油回油管经过孔板直接回油箱,没有设置压力表,故不能判断密封冲洗油压力在密封腔是否有足够的压力,因此需通过试验确定密封冲洗油在密封腔的压力。将原来密封冲洗油回油管线上单向阀改装成压力表,将新密封装好后,泵入口阀关闭,打开密封油进油阀,检查压力表压力。

(1)当孔板孔径为6 mm时,压力P1=0.85 MPa,压力 P2=0.2 MPa

(2)当孔板孔径为4 mm时,压力P1=0.85 MPa,压力 P2=0.4 MPa

(3)当孔板孔径为2.7 mm时,压力P1=0.85 MPa,压力 P2=0.8 MPa

根据2次试验结果,密封腔体的压力正常,如果泵入口压力发生波动时,密封腔体的压力也会随着波动。而当密封油回油管孔径为6 mm时,密封油在密封腔体的压力小于密封压力。高压侧密封一泄漏,介质渣油就会窜入封油系统,进而对封油系统进行污染,低压侧密封由于介质在密封面结焦而泄漏。

4 处理措施

4.1 置换密封冲洗油

虽然封油系统已经被污染,由于3台泵共用一个冲洗油站,装置在运行过程中,不能将原料油泵停机进行清洗油站,只能采取置换冲洗油的办法,即先将油箱中受污染的冲洗油抽到一个比较低位置,但是不会影响密封冲洗油泵的正常运行,然后再加注新的46号透平油,每次置换油前,在油过滤器进行采样静置,以便进行油品分析,通过分析,多次进行置换新油。

4.2 密封油管线吹扫

由于受到渣油污染的密封冲洗油在密封冲洗管路中流动,导致冲洗管线部分地方结焦,密封油运行不畅。在更换密封过程中,在密封回油箱法兰处、进密封腔位置加设临时盲板,将所有的密封冲洗管线、单向阀阀座使用蒸汽进行吹扫。

4.3 密封冲洗油孔板、单向阀改造

在检查了密封冲洗油的进油流量、压力后,拆除了密封油管线上的所有单向阀,且将机械密封封油回油孔板P-102A改为3.0 mm、P-102B改为2.7 mm、P-102C改为2.5 mm,确保了单路供油设计值为10.5 L/min。同时增加密封腔压力监测表,随时监控密封腔体的压力。

4.4 增加PLAN62密封方案

渣油进料泵密封方案只选用PLAN54方案可能不完善,从密封拆检情况看,前密封面较好,后密封面有不同程度磨损、结焦,是密封失效的主要原因。增加PLAN62密封方案,能够有效防止后大气端波纹管内部结焦,保证密封长周期运行。

4.5 增加冲洗油箱冷却

由于密封油回油温度超过设定值,说明双端面机械密封在运行过程中产生了较大的热量,如果回油温度较高,说明密封冷却效果不好,另外密封系统提供的冷却器效果不好。对此,通过在密封油箱上面增加一条冷却水线直接对密封油箱进行冷却,用以降低密封油温度,增大冲洗效果。

通过对该系统进行了以上改造后,目前该泵运行良好,并且密封腔压力以及密封油系统压力都可以随时查看。

5. 结论

(1)必须准确控制密封油压力。因为一般PLAN54系统是供多台泵多套密封使用,一旦系统受到污染,将有多套密封受到污染,引起密封泄漏,而且密封系统油箱没有备用,装置不停,则不能进行置换,故不能彻底清理干净,为泵、装置长周期运行带来了隐患。

(2)保证密封冲洗油的连续性。密封油入口设置单向阀是为防止渣油介质大面积泄漏时,反窜入密封系统,造成密封系统的污染,但如果单向阀发生卡涉或卡死,则会引起密封油中断,PLAN54就会失效,因此单向阀的选择必须要合适,或者不要单向阀。

(3)要求该方案的操作平稳,尽量避免入口压力有较大的波动,要维持密封油压力与密封腔压力的差值为正值。由于泵的长时间振动超标或者泵短期剧烈振动,对密封使用寿命或运行状态影响比较大,要防止抽空,避免汽蚀。

(4)对于关键的几台泵使用PLAN54时,为防止出现的意外情况,可适当增加一个备用油站,以便在紧急状态下可隔离出来进行彻底清扫。

[1] API 610-2010 第11版 石油石化及天然气工业用离心泵[S].2010.

[2] 刘在伦,董玮,张楠,等.离心泵平衡腔液体压力的计算与验证[J].农业工程学报,2013(20):54-59.

[3] 谢江辉,刘健,尚进,等. 斜盘式轴向柱塞泵泄漏量的分析与计算[J]. 流体机械,2016,44(2):55-58.

[4] 向永谭,傅剑辉,赵建林,等. 离心泵两种密封环间隙结构的泄漏量比对分析 [J]. 化工设备与管道,2016,53(1):49-54.

[5] 张俊杰,施卫东,张德胜,等. 汽车冷却水泵高速运行时密封件损伤数值模拟与优化[J]. 排灌机械工程学报,2015,33(7):606-610.

[6] 陈仙凤,赵星波,蒲建忠. 基于FTA的不锈钢管壳式换热器失效模型安全评价分析 [J]. 压力容器,2015,32(11):64-68.

[7] 马凯,蔡仁良,励行根. 反应堆压力容器用C形密封环的变形特性研究 [J]. 压力容器,2016,33(1):14-19.

[8] 陈沙古,卞如冈,黄进浩. 深海高压压力筒抗剪环式密封结构受力分析 [J]. 压力容器,2016,33(5):15-19.

[9] 齐洪洋,李海三,沈书乾. 扭曲管性能数值模拟及公式拟合 [J]. 压力容器,2015,32(7):35-40.

[10] 郭嘉,吴飞,何朝辉. 高压多级离心泵口环密封动力学性能研究[J]. 机电工程,2015,32(2):233-236.

[11] 关醒凡.现代泵技术手册[M]北京:机械工业出版社,1995.