PCB集成化RFID在电能表智能制造中的研究应用

2017-03-21蒋天齐余忠华林笃盛

蒋天齐,洪 涛,余忠华,林笃盛

(1.中国计量大学 质量与安全工程学院,杭州 310018;2.浙江大学 浙江省先进制造技术重点研究实验室,杭州 310023;3.华立科技股份有限公司,杭州 310035)

PCB集成化RFID在电能表智能制造中的研究应用

蒋天齐1,洪 涛1,余忠华2,林笃盛3

(1.中国计量大学 质量与安全工程学院,杭州 310018;2.浙江大学 浙江省先进制造技术重点研究实验室,杭州 310023;3.华立科技股份有限公司,杭州 310035)

针对目前电能表制造企业在应用条形码作为信息获取方式在实际生产中带来的问题,且现有RFID标签无法满足电能表制造实际应用需求,提出将PCB集成化RFID标签引入到电能表的生产制造中;根据制造企业面临的问题给出了制造系统的具体功能结构,结合PCB集成化RFID阐述了智能化制造系统的应用流程,并对其中PCB集成化RFID标签天线的设计给出了介绍;根据试点应用证明该系统能够提高流水线信息获取效率,减小出错的概率,实现了电能表制造企业生产制造的透明化与后台信息管理的透明化。

电能表;射频识别;智能制造;天线设计

0 引言

随着全球市场竞争的加剧和物联网、大数据等信息通信技术的高速发展,面对新一轮的技术产业革命,传统制造业亟需转型。作为重要电能计量器具的智能电表,其涉及到能源的计量与结算,因此相比于其他典型的电子电器产品,对其智能化制造也提出了较高的要求。为实现电能表的智能制造,电能表从制造初始就该被赋予唯一的身份信息,以便对其进行制造环节以至全生命周期的信息管控。但目前由于缺少有效的信息获取手段,造成制造车间的生产精细化与管理智能化难以实现[1]。特别目前针对企业进行的信息化建设,复杂的生产体系结构都需要大量的数据作为支撑[2],因此原始制造数据的收集显得尤为重要。针对上述因信息获取技术导致制造过程效率降低的问题,RFID被越来越多的应用在生产制造环节。田世勇[3]在分析了混流制造系统需求的基础上,针对生产过程信息获取问题,提出了基于RFID技术的生产过程系统技术架构,为实际使用RFID进行制造过程数据获取与集成提供了参考。饶逸云[4]针对目前服务器产品因传统手工记录方式落后造成的追溯信息难以得到有效采集等问题,提出利用RFID实现生产过程质量信息的数据采集,为后期质量数据分析及追溯功能的实现提供了有效的信息获取手段。张秋月[5]等人提出将RFID标签嵌入到电能表中,进行电能计量数据的远程采集。但总的来说,这些研究主要是针对RFID系统实施及中间件架构等问题,但其涉及的RFID应用方式均采用将RFID标签黏贴于被识别物体表面,而未对RFID标签本身进行研究。本文结合目前电能表实际生产的情况,提出了集成于电能表PCB板的RFID智能制造应用方案,重点对采用的关键技术——PCB化集成天线的设计做了阐述,通过实施应用,达到了制造信息采集的实时性和有效性,实现了生产车间管理的透明化和精细化。

1 制造现状及分析

目前,条形码技术在电能表制造过程中应用得较为成熟,已经覆盖了模块、整机、包装、仓储等厂内流程,初始时由操作工人将条形码黏贴于PCB板上,模块通过每个工位,条形码被扫描,将工序信息及检测信息关联条形码并录入后台数据库。模块进入整表组装后,还需在电能表外壳额外黏贴条形码实现整表阶段的信息记录。整表完成进入包装程序,外包装箱也需黏贴条码。至此,一个完整电能表的制造出厂往往需要贴装不下3次条码。同时,条形码仅仅能提供一串编码,所有的信息还需关联后台数据库进行识别及修改,想进行信息的查询还需后台进行检索,无疑降低了的信息获取的时效性。通过对杭州华立科技股份有限公司的电能表制造车间调研发现,在使用条形码作为信息载体的过程中还存在以下问题:

1)流水线上单件电能表模块或整表经过条码扫描器时,由于摆放位置的问题,会导致条形码漏读或识读错误。

2)为使单件模块或者整表被条码扫描器识读,操作工人需手工调整模块及整表位置,以便其被识读。

3)目前条形码的黏贴需安排指定的工人完成。

4)目前模块的检测及维修采用的信息介质为手写的纸质吊牌,影响维修工作效率。

5)由于整表装箱人员每日大量的重复操作,时常会在整表最后包装时,出现电能表错装及漏装的情况。

2 PCB集成化RFID系统设计

2.1 系统功能设计

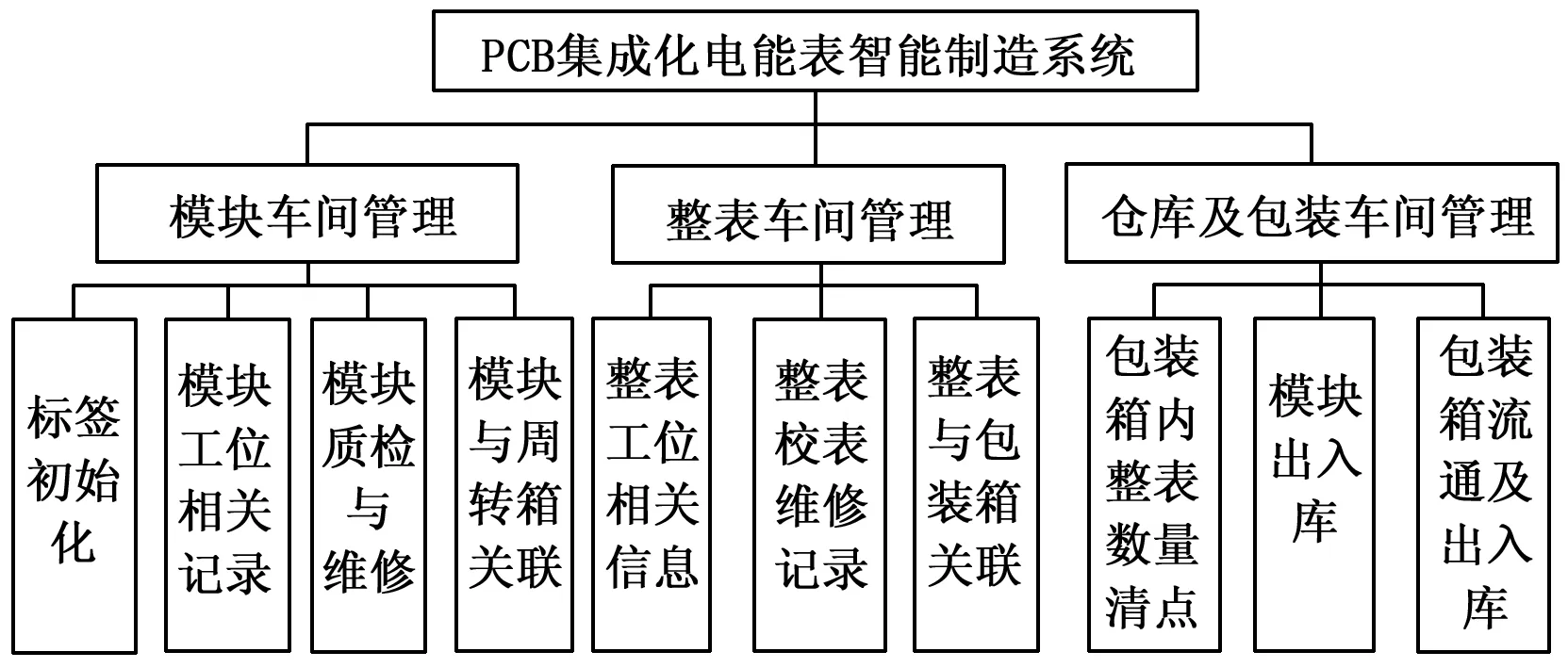

将RFID电子标签集成到电能表PCB上,就能使得电能表在其制造的起始阶段便被赋予唯一的标识。基于这种RFID集成化方式的智能制造系统的各系统功能模块如图1所示。整个系统根据电能表制造的实际情况分为三部分。模块车间管理包括标签信息初始化、模块制造阶段的工位信息记录、模块的质检与维修以及模块与其存放的周转箱的信息关联等。整表车间管理包括整表组装阶段工位信息的相关记录,整表校表等测试环节工位信息记录以及整表与纸箱的信息关联。仓库及包装车间的管理包括包装箱内整表数量清点,模块的出入库管理以及包装箱的出入库管理。

图1 系统功能结构图

2.2 系统构架设计

根据上述系统功能要求、电能表PCB模块和整表的实际制造流程及企业的信息化现状,集成化RFID的电能表智能制造系统框架如图2所示。

RFID标签芯片经SMT贴片工序集成于PCB板上,在回流焊和自动光学检测(AOI)之间经过固定读写器,识读并录入标签的TID码,经AOI检测后,将检验状态信息写入标签。PCB板经过插件、补焊、FCT检测等工序,于每道工序录入操作时间、工序代号、操作人员代号及检测状态,模块检测不合格送维修处,在维修处通过RFID手持机读取识别不合格的原因并进行对应的维修。光电门控制读写器的关断与开启,达到降低读写器产生的电磁辐射。电子看板实时显示工位半成品及成品的状态信息。

合格的电能表模块放入带有RFID标签的周转箱,并进行信息关联,之后被转运至仓库,模块仓库门设置RFID读写器,对周转箱及托盘实现出入库实现信息记录,与企业ERP软件互联实现出入库管理。随后进入整机组装车间,经底盘焊接,整表功能测试后进入包装工序,包装封条后利用RFID读写器实现数量清点,并与外包装箱表面黏贴的RFID标签实现关联。

3 PCB集成化RFID标签

3.1 RFID标签现状

RFID标签主要由RFID芯片和RFID天线以及二者的载体标签基板所构成。最普遍的RFID标签即为PET作为基板的Inlay以及各类抗金属标签模块。RFID标签基板为PET基的电子标签,其天线普遍采用偶极子天线的形式,造成电子标签表面面积大,无法集成于面积受限的电能表PCB板,且因为其制造的工艺复杂等因素导致单个标签成本较高;基于陶瓷及复合材质的抗金属标签,标签天线类型常为微带天线,此类标签形式为小体积的标签模块,单块标签成本高,无法满足单块电能表集成RFID的成本要求。因此,与其他典型RFID应用项目不同,本系统所需电子标签市面上无法直接购买到,所以需进行PCB集成化RFID标签的设计。

3.2 PCB集成化RFID标签设计思路

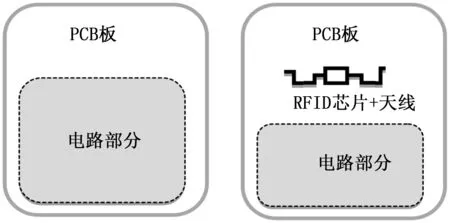

普通PCB板集成了RFID标签的设计示意图见图3。图3中左图为电能表PCB原始布局,右图为集成了标签天线的PCB布局。焊接RFID芯片后,二者与底部PCB基板共同形成一个完整的PCB集成化RFID电子标签,即将RFID电子标签和原有电路全部集成在同一块PCB板上。标签设计在原电路布局空隙处,二者相互独立,互不干扰。

图3 PCB集成化RFID电子标签示意图

采用如图3设计,可在电能表原型设计的同时完成RFID电子标签天线的设计;在其SMT加工过程中也同时完成了产品电路与RFID电子标签的制造。由于RFID电子标签同产品本身的设计与制造是同步的,因此电子标签的可靠性将得到有效保证;同时,电子标签的天线及基材均借用产品PCB自身材料:标签天线等同于板上走线的铜箔,基板为PCB基板,因此,电子标签的主要成本仅取决于RFID芯片,其成本将得到极大的降低。

3.3 集成化RFID标签

3.3.1 标签设计因素分析

标签设计主要考虑芯片的选型、频段、天线设计等因素。对于芯片的选型,除去性能及价格等因素,还需根据实际的应用流程选取合适内存的标签芯片,考虑到电能表在制造流程中涉及的工位较多,读写器需多次对标签芯片的用户区内存进行读与写操作。因此综合上述因素针对此项目选取Impinj的monza4E标签芯片。其次为RFID频段的选择,RFID的应用频段主要覆盖3个频段[6]:低频(125~134.2 kHz)、高频(13.56 MHz)、超高频(433,860~960 MHz)。超高频的读写距离最长,高频次之,低频适合近距离读写。而实际电能表制造车间情况复杂,遮挡物多,对读写距离的要求较高,因此超高频段的RFID最适合电能表车间制造的实际情况。常规超高频段偶极子RFID标签天线尺寸一般为90 mm×30 mm,而一款单相表的尺寸基本等同于电子标签的尺寸,导致该频段的标签天线无法直接集成于电能表的PCB板。因此,需选取其它形式标签天线集成于电能表PCB板上。

3.3.2 标签天线设计

标签天线设计中,最重要的参数为标签的工作距离,标签的工作距离是决定着RFID标签能否满足系统要求的重要因素。标签的工作距离Rtag[7]满足下式:

(1)

式中,Pt为读写器天线的发射功率,Gt为读写器天线的增益,Gr为标签接收天线的增益,Pth为标签芯片的识读灵敏度,Pth=Pr×τ,Pr为标签最低开启功率,τ为功率传输系数,表示为:[7]

(2)

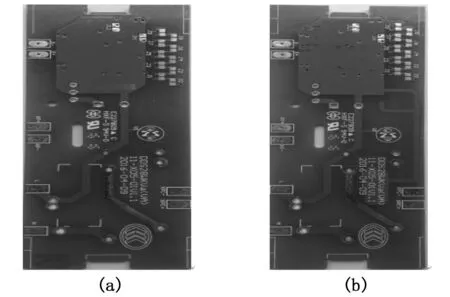

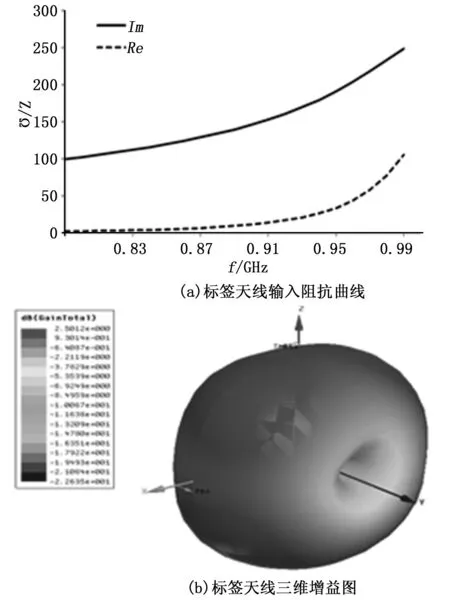

其中:ZA=RA+jXA,ZL=RL+jXL,其中RA为设计的标签天线电阻,XA为设计的标签天线电抗,RL为选取标签芯片的电阻,XL为选取标签芯片的电抗,因此,0≤τ≤1,当τ=1时τ即在完全匹配的情况下,标签可达到最大的识别距离。需使标签天线与芯片达到完全阻抗匹配,匹配环的设计也需重点考虑,基于成本及尺寸的考虑,集成于PCB板的电子标签不可能在其标签天线系统中引入阻抗匹配的电路,因此必须且只能通过改变天线自身结构参数已达到阻抗匹配目的。但是,由于天线结构的改变,会对天线辐射效率降低[8],间接导致读写距离下降,因此需针对不同的电能表PCB板布局,需选取不同的标签天线类型及匹配结构。在此,选取某款单相电能表作为集成对象,如图4所示,(a)为电能表原始PCB板,(b)为集成了RFID标签天线后的电能表PCB板,其中标签天线为单极子天线,标签天线阻抗匹配采用T型匹配环。标签天线的仿真结果如图5所示,在915MHz时,标签天线阻抗为到12.7+j149.6,完全与选取的标签芯片达到阻抗匹配,增益高达2.5 dB。

图5 标签天线仿真结果

图4 电能表PCB板集成RFID标签前后

3.3.3 标签性能测试

集成有RFID的PCB板在电能表制造阶段主要有三种存在形式,即拼板、整表和整箱。为了保证RFID在三种情况下均能正常工作,必要的读写距离是要保证的。为此,本文采用Impinj的R420读写器,输出功率为30 dBm,连接增益为8 dBic的Laird 9028圆极化天线作为测试工具,在各工位点进行实际测试,测得的三种形式下的读写平均距离见表1。通过表1可知读写距离可控制在60 cm~95 cm,最低距离保证了识别

表1 识别对象的平均读据与写距

对象的群读群写功能,最大距离避免了识别对象之间的碰撞干扰,符合电能表流水线生产实际,保证了信息读写的稳定性。

4 系统应用

基于上述智能制造系统的设计思路及RFID标签的集成化设计,整个系统进行了试点,达到了如下效果:

1)完成制造车间流水线各工位生产实时数据的动态数据采集与译码,实现了制造信息的自动化及可视化显示,如图6所示。

图6 在制品工序界面

2)可进行流水线单件模块、整表远距离读取以及箱内整表数量清点,无需人为摆放及清点,自动识别及收集标签信息,生产周期减少80秒。

3)可取代目前所采用纸质条形码,在成本相同的情况下,一条生产线将减少贴码及印码工人6人,减人增效效果明显;

4)取消了原电能表模块检修的故障卡片,实现了检测与维修处的无纸化操作;

5)RFID芯片包含着大量的生产动态信息,这些动态信息为制造过程提供了海量数据,为企业智能制造的大数据处理

提供了基础。

5 总结

本文根据电能表制造车间实际需求提出了集成于PCB的RFID智能电表制造系统,重点介绍了PCB集成化RFID天线设计技术。试点结果显示系统符合预期,在技术上具有可行性。随着目前国家大力推行智能制造,作为物联网感知节点的RFID技术在制造行业获得了广泛的应用,同时由于电子产品制造行业具有高度的相似性,因此本系统可以推广至其他电子产品的生产制造及智能管控。

[1] 刘 军,薛 明,李桂丽.RFID车型识别及信息处理在汽车生产中的应用[J].制造业自动化,2006,12(28):84-88.

[2] 姚运志,孟 晨,王 成,等.RFID辅助生产实时监控的复杂事件处理研究[J].现代制造工程,2015(1):24-29.

[3] 田世勇.基于RFID技术的生产过程跟踪系统研究与实现[D].上海:上海交通大学,2009.

[4] 饶逸云.基于UHF RFID的服务器产品质量追溯系统的研究[D].上海:华东理工大学,2012.

[5] 张秋月,徐人恒,曲井致,等.基于RFID技术的电能表数据采集方法[J].电测与仪表,2014(10):10-13.

[6] Phatarachaisakul T, Pumpoung T, Wongsiritorn P,et al.Printed antenna for HF-and UHF-RFID tag[A].2014 International Symposiumon Antenna and Propagation (ISAP 2014)[C].Kaohsiung,Taiwan:2014.

[7] Rao K V S, Nikitin P V, Lam S F.Antenna design for UHF RFID tag:a review and a practical application[J].IEEE Transactions on Antennas and Propagation,2005,53(12):3870-3876.

[8] 赖晓铮,张小燕,赖声礼.弯折线偶极子天线谐振特性的研究[J].微波学报,2006,22(3):18-22.

Application and Research of Energy Meter Intelligent Manufacture Based on PCB Integrated RFID

Jiang Tianqi1, Hong Tao1, Yu Zhonghua2,Lin Dusheng3

(1.College of Quality&Safety Engineering, China Jiliang University, Hangzhou 310018, China;2.Key Laboratory of Advanced Manufacturing Technology of Zhejiang Province, ZhejiangUniversity,Hangzhou 310023, China; 3.Holley Technology Group, Hangzhou 310023, China)

Due to the problems brought by the present energy meter manufacturing enterprises in the application of bar code as a way to obtain information in the process of production, and the fact that existing RFID tags cannot meet the demand of practical application of energy meter manufacturing, the PCB integrated RFID tags are introduced to the manufacture of energy meter. According to the obstacles faced by the manufacturing enterprises, the specific function structure will be specifically illustrated. Along with the integration of RFID, the application of the intelligent manufacturing system process, particularly the integration of RFID tag antenna and the PCB design, will be expounded. The pilot application shows that this system can improve the efficiency of assembly line to access to information, reduce the probability of error and realize the transparency of energy meter manufacturing enterprise manufacturing and the background information management.

energy meter;RFID;intelligent manufacture;antenna design

2016-04-07;

2016-06-21。

2015年国家智能制造专项,浙江省公益技术研究工业项目(2014C31083)。

蒋天齐(1991-),男,湖北汉川人,硕士研究生,主要从事RFID标签天线设计及系统实施方向的研究。

洪 涛(1970-),男,高级工程师,主要从事产品质量控制及在线检测技术方向的研究。

1671-4598(2017)02-0234-04

10.16526/j.cnki.11-4762/tp.2017.02.064

TM933

B

余忠华(1963-),男,教授,博士生导师,主要从事先进制造技术及企业信息化等领域的教学和研究。