舰船用星型压缩机并联充气过程的理论研究

2017-03-19王增丽申迎峰王振波余小玲冯全科

王增丽,申迎峰,王振波,余小玲,冯全科

1 前言

舰船用压缩机在海洋工程领域中主要用于提供高压空气,用于操纵通海阀和离合器,控制海洋平台沉浮,供仪表、轴系装置气动自动控制使用,也可满足风动工具及日常生活的需要等[1]。由于舰船空压机是在漂浮的海洋平台或移动的舰船上工作,因而对其可靠性、结构紧凑性、重量和体积的要求比较高[2]。目前星型压缩机以其结构紧凑、重量轻、体积小、惯性力平衡性好、振动和噪声低等独特的优点,在国内外越来越多地被应用于船舶和海洋工程领域。但是受星型压缩机结构特点的限制,单台压缩机的排气量比较小。故为了满足海洋工程不同工况对气量的需求,一般采用多台星型压缩机并联工作方式。因此,对星型压缩机并联充气过程的机理和规律进行研究,对于合理选配压缩机具有重要的指导意义。

目前国内外学者对于容器内高压气体的充放气过程开展了大量的研究工作。根据被充气容器是否刚性,目前的研究主要分为刚性容器、柔性容器和弹性容器充放气过程这3种类型[3~5]。首先在刚性容器的充放气过程研究方面,杨钢等基于范德瓦尔方程和气体动力学方程建立了高压气体定容积充放气过程的数学模型,对充放气过程的特性进行了研究[6]。赵魏等基于质量守恒方程、体积方程和气体状态方程建立了新型船用气体稳压器启动充气过程的数学模型,对充气过程进行了仿真计算[7]。Dicken 等对高压气瓶内短时充气过程进行了理论和实验研究[8,9]。在此基础上,孙引朝等针对高压气瓶的充气过程建立热力学模型,研究充气过程中气瓶内气体的温升规律[10]。除此之外,针对柔性和弹性容器的充放气过程,目前也有很多学者展开研究。郭鹏等在考虑降落伞初始充气过程中降落伞变形情况与受力特性基础上, 建立了基于控制体积方法的初始充气模型对降落伞初始充气过程进行数值仿真[11]。但是由于控制体积法不能准确描述充气过程容器变形与流体之间的相互作用,Li、Zhang和余莉等又提出流固耦合模型,并利用流固耦合模型对降落伞和气囊充气过程的气动特性进行了研究,得到了柔性容器外形与流场之间的动态关系[12~14]。上述针对容器内高压气体的充放气过程所提出的研究方法能够为研究压缩机充气过程提供理论基础,但是不同于压缩机充气过程,上述研究中涉及到的高压气体的气源大都是气体状态参数保持恒定的输气管道,而往复活塞式压缩机充气过程中,受往复活塞式压缩机排气特性的影响,其排气压力是受气罐内气体的状态参数的变化而发生变化的,整个充气过程中气源的状态参数时刻变化,是一个瞬态过程。故上述研究方法和相应的结果并不能直接应用于往复活塞式压缩机充气过程研究中。目前,为了对往复活塞式压缩机充气过程进行研究,田涛等通过理论结合实验的方法提出了单台往复压缩机充气过程的一个简化计算模型[15],并通过上述模型对舰船空压机的充瓶排量进行了计算。但是,多台压缩机并联时,相同充气时间内,气瓶压力上升值不同,使得压缩机的实际排气压力和排气量也存在很大不同,上述单台压缩机充气过程的研究结果,并不能表征多台压缩机并联充气时压缩机的工作特性,而目前针对多台往复压缩机并联充气过程的研究,尚未有文献介绍。

本文针对星型往复式压缩机的结构和工作特点,建立多台星型往复式压缩机并联充气过程的数值计算模型。利用上述模型对多台压缩机并联充气过程热力性能进行研究,得到并联压缩机工作参数及并联台数对任意时刻气罐内的压力、压缩机的实际排量、充气时间等充气过程参数的影响规律,以指导海洋工程领域充气用往复压缩机的设计和选配。

2 星型压缩机工作特性

2.1 结构特点

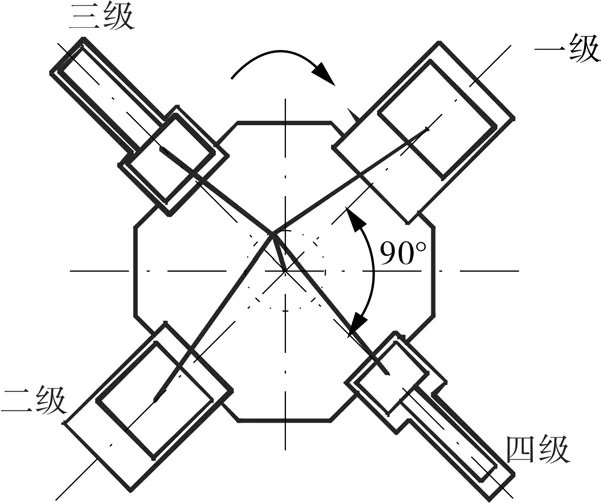

图1示出海洋工程中常用的四列星型压缩机的结构,四列星型压缩机为四级压缩,4个连杆靠同一个曲拐驱动旋转,列之间的夹角为90°。压缩机在工作时,曲轴旋转带动4个连杆运动,实现各级活塞的往复运动。

图1 星型压缩机结构示意

舰船用星型压缩机实际充气过程中,气体经一级进气管道吸入压缩机后,经过四级压缩,最终通过四级排气管道直接连接到气瓶进口,实现充气过程。受往复压缩机气阀工作特性的限制,其排气过程为强制排气。故压缩机的实际排气压力会随充瓶时间的增加而增加,是一个连续动态增压过程。而多台压缩机的并联充气,使得气瓶内及压缩机的排气压力变化更加复杂。为了研究星轮压缩机并联充气过程的增压机理,需先分析单台压缩机的热力过程。

2.2 热力过程计算

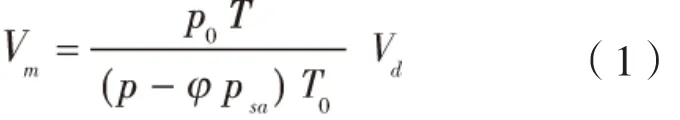

星型压缩机设计完成后,其设计工况下标准状态的排气量是一个定值,根据设计状态的排气量即可得到吸气状态的排气量为:

式中 p0——标准状态下压力,Pa

T——吸气状态下的温度,K

p——吸气状态下的压力,Pa

φ——空气吸气状态的相对湿度

psa——吸气温度下的饱和蒸汽压,Pa

T0——标准状态下的温度,K

Vd——标准状态下的气量,m3/min

根据得到的吸气状态的排气量即可确定压缩机各级气缸的吸入气体的容积:

式中 μdi,μoi—— 析水系数和抽气系数,由于该压缩机没有中间抽气,则抽气系数为1

n——电动机转速,r/min

ps1,psi—— 分别为Ⅰ级和 i级的公称吸气压力,Pa

Ts1,Tsi—— 分别为Ⅰ级和 i级的公称吸气温度,K

Zs1,Zsi—— 分别为Ⅰ级和 i级吸气开始点的压缩因子

星型压缩机并联充气过程中,实际排气压力会随充气过程的进行而联系变化,故经压缩机经i级压缩后实际排出的气体的体积也是逐渐变化的,根据压缩过程方程可知实际排气容积满足如下关系:

式中 Vti——第i级气缸吸入气体的体积,m3

m——星型压缩机第i级压缩过程指数

pt——t时刻i级排出气体的压力,Pa

Vt——t时刻i级排出气体的体积,m3

3 并联充气过程理论模型

3.1 基本假设

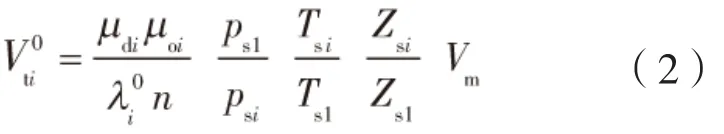

得到星型压缩机设计状态下各级气缸吸入气体的体积之后,为了分析多台星型压缩机并联对气瓶进行充气时气瓶内的增压机理,需要对充气过程进行分析,多台压缩机并联充气过程简化模型如图2所示。

图2 充气过程简化模型

为了便于建立多台压缩机并联充气过程数值计算模型,作如下假设:

(1)充气过程中,气瓶内气体混合均匀,各点气体状态参数相同;

(2)充气过程为等温过程,压缩机排气及气瓶内气体温度保持不变;

(3)忽略压缩机四级排气阀与气瓶连接段气体与管道的能量交换;

(4)单位时间步长内,压缩机排气及气瓶内气体的状态参数保持恒定。

3.2 并联充气过程理论建模

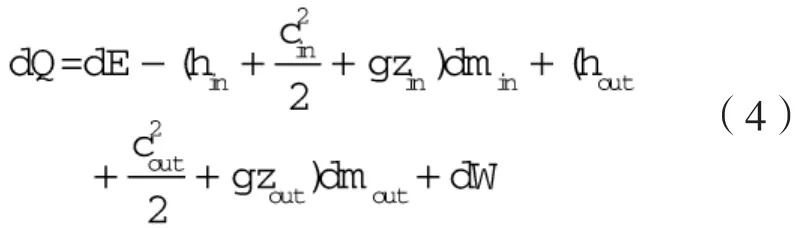

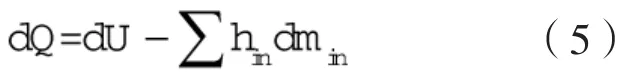

基于上述基本假设,以气瓶为研究对象,选取如图2所示气瓶内界面为边界,边界内部控制容积为一非稳定流动的开口系统,根据开口系统热力学第一定律可知,能量方程如下:

式中 Q——充气过程系统与外界交换的热量,J

E——系统总能量,J

hin——充入系统的工质的焓值,J/kg

cin——充入系统的工质的流动速度,m/s

zin——充入系统的工质的高度,m

g——重力加速度,m/s2

min——充入系统的气体质量,kg

hout——流出系统的工质的焓值,J/kg

cout——流出系统的工质的流动速度m/s

zout——流出系统的工质的高度,m

mout——流出系统的气体质量,kg

W——系统与外界交换的功,J

根据假设条件,气瓶在充气过程中保持等温,是一个刚性容器的等温充气过程,且只有气体的充入并没有气体的流出。考虑到充气过程中气体在进口的势能差和动能差一般可忽略,且不存在整体位移和对外做功,故开口系统能量方程可简化为:

同时,气瓶的充气过程为一开口系统的非稳定流动过程,还满足质量守恒方程,则对控制容积内气体运用连续性方程,可得如下关系:

式中 d m——控制容积内气体的质量变化,kg

d mi,m——任意一台压缩机在单位时间内输入控制容积的气体的质量,kg

n——并联压缩机的台数

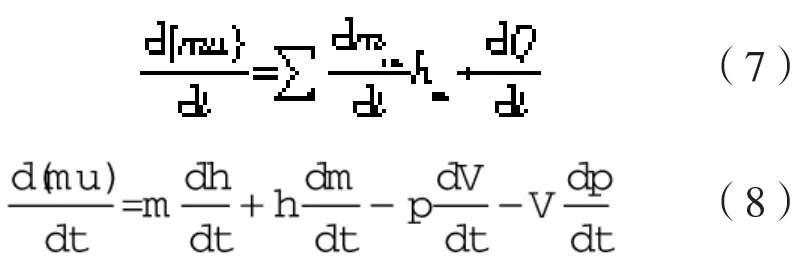

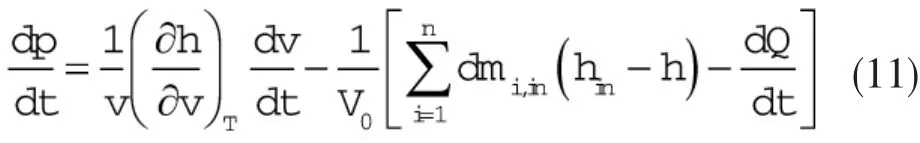

根据热力学基本方程可知:d U=d(mu),考虑到,u=h-pv而v=V/m,结合控制容积内气体连续性方程可将式(5)转化为时间变化率的形式:

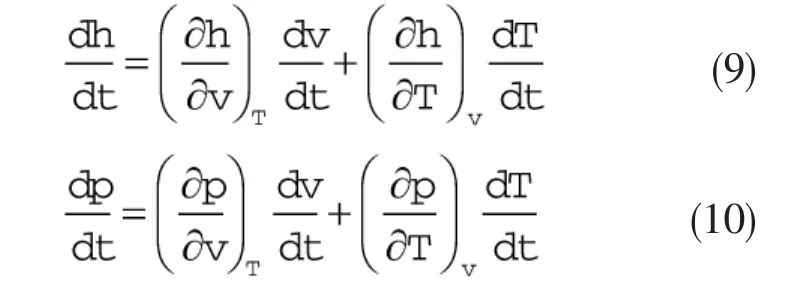

由气体的状态方程式可知气体的热力状态均可由任意2个独立的状态参数决定,故压力和焓可表示为:p=p(T,v),h=h(T,v),则:

综合以上公式,同时考虑假设条件中的充气过程为等温过程,则可整理得到控制容积内气体压力随充气时间变化率的关系式:

空气在低压状态下可按理想气体处理,但在高压状态下, 空气的压缩因子已有较大变化, 不能简单按照理想气体的状态方程进行计算。本文中采用C++编程调用美国国家标准技术研究所研发的REFPROP软件中的压缩工质数据库源程序来计算任意时刻控制容积内压缩空气的热物性参数。

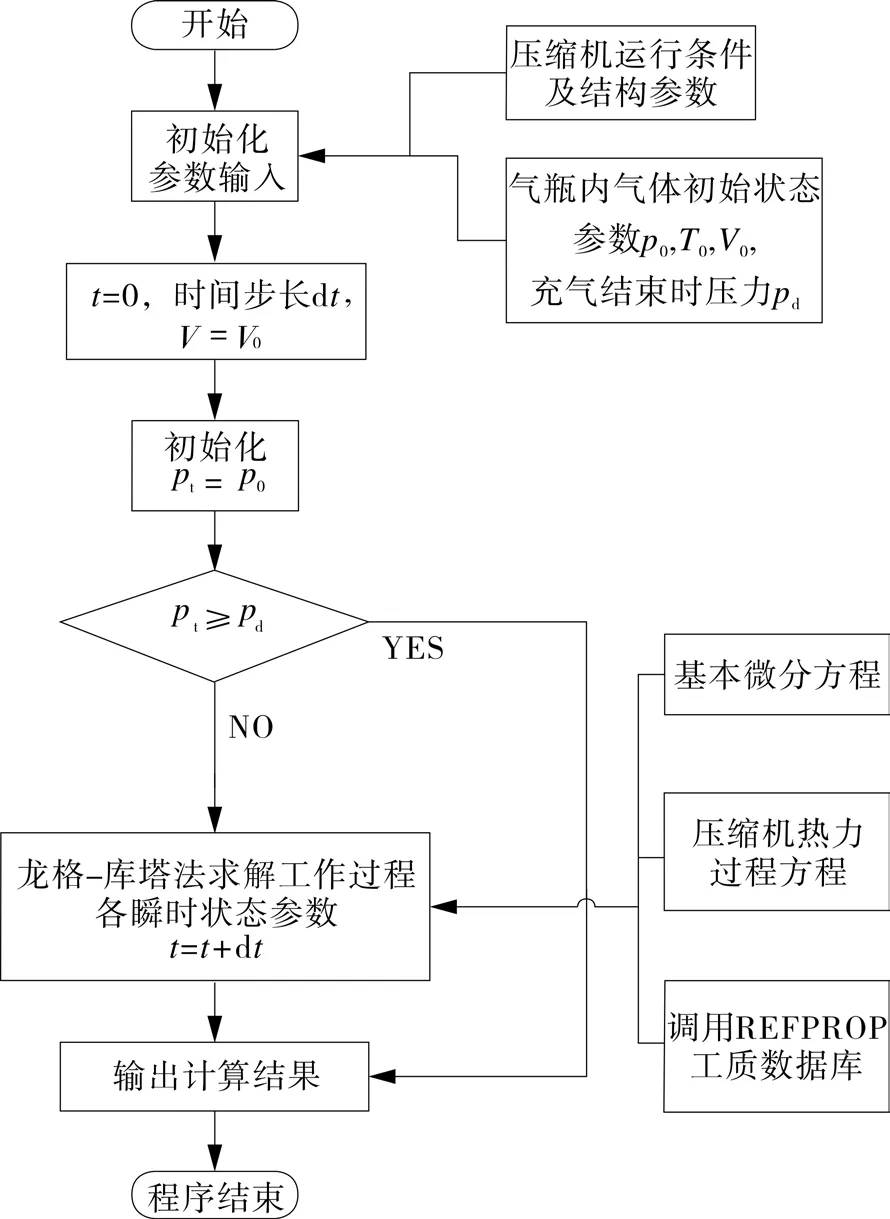

由于星型压缩机并联充气过程中,压缩机的实际排气状态参数会随气瓶内气体的状态参数的变化而变化,是一个非稳态的流动过程。求解过程中,方程数目较多且多为微分方程,故需要结合压缩机热力过程方程及并联充气过程理论模型及实际气体的状态参数调用子程序,择合适的数值计算方法对控制容积内的热力参数进行耦合计算。本文采用四阶龙格-库塔迭代法进行求解,具体的流程如图3所示。

图3 并联充气过程数值计算流程

4 结果及分析

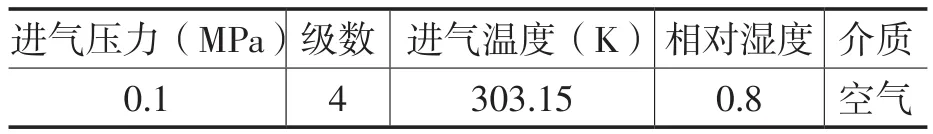

针对某一型号的星轮压缩机压缩机,计算不同的工作参数及并联台数对任意时刻气罐内的压力、压缩机的实际排量、充气时间等充气过程参数的影响规律。该型号压缩机的参数如表1所示。

表1 星型压缩机的主要参数

4.1 并联充气机理研究

根据星型压缩机的热力过程方程及并联充气过程理论模型,按照图3所示的数值计算流程图编写程序,对星型压缩机并联充气过程进行研究。

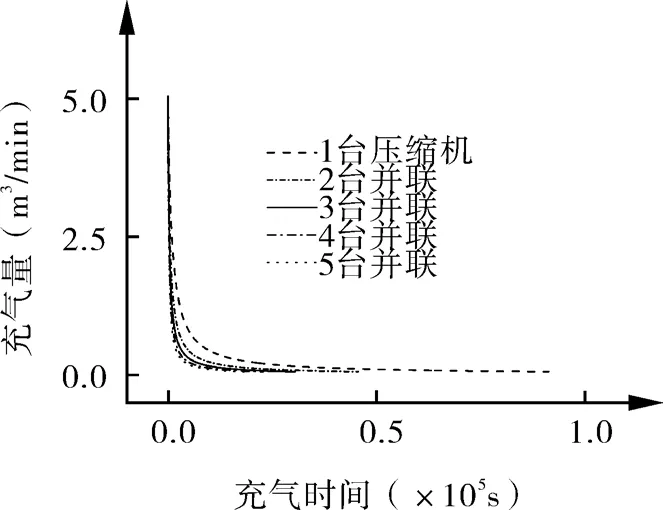

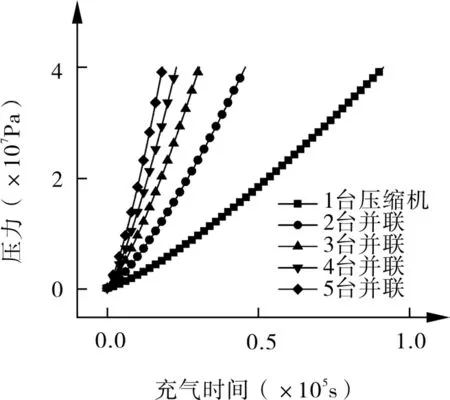

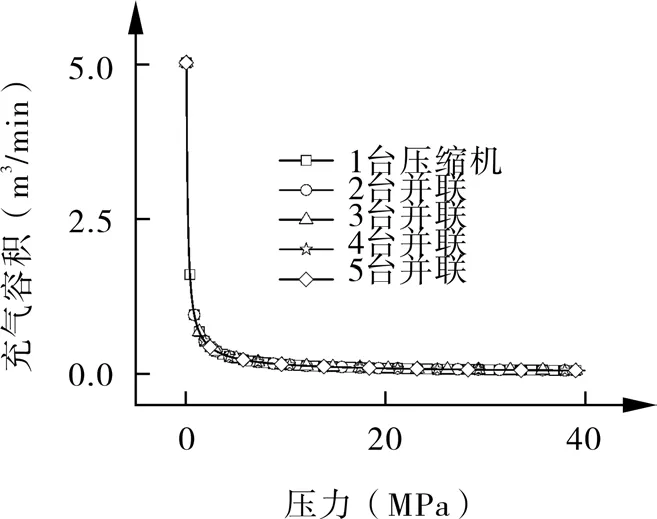

图4,5所示为采用多台星型压缩机并联对气瓶充气时,充气过程中单台压缩机的瞬时充气量和气瓶内压力随充气时间的变化关系。

图4 单台压缩机瞬时充气量随充气时间的变化关系

图5 气瓶内压力随充气时间的变化关系

将采用多台星型压缩机并联对气瓶充气及采用单台压缩机对气瓶进行充气的充气过程进行比较发现:多台压缩机并联充气过程与单台压缩机充气过程存在很大区别,相同的充气时间,采用多台星型压缩机并联充气时,气瓶内压力升高较快,且单台压缩机的瞬时充气量在充气初始阶段明显降低。

对比图中采用多台星型压缩机并联充气过程的曲线可知,随着并联台数的增加,相同的充气时间内,气瓶内压力的升高值成线性增加,但单台压缩机的瞬时充气量的减小值却逐渐降低,并趋于平缓。

图6所示为采用多台星型压缩机并联充气时,充气过程中,单台压缩机的充气容积与气瓶内压力(压缩机的实际排气压力)之间的关系,通过图中5条曲线的对比发现,采用多台星型压缩机并联充气时单台压缩机充气容积与压缩机的实际排气压力之间的关系与采用单台压缩机进行充气时是保持一致的,并不随并联台数的增加而发生变化。

图6 单台压缩机瞬时充气容积随气瓶内压力的变化关系

4.2 工作参数对并联充气过程的影响

改变气瓶内初始压力,采用两台星型压缩机并联充气的方式,研究工作参数变化对并联充气过程的影响机理。

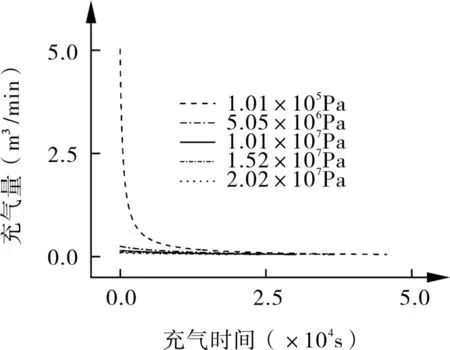

图7,8所示为气瓶内初始压力不同的情况下,并联充气过程中单台压缩机的瞬时充气量和气瓶内压力随充气时间的变化关系。

图7 不同气瓶初始压力时瞬时充气量

对比图7中曲线可知,随着气瓶内初始压力的升高,相同充气时间内,单台压缩机的瞬时充气量逐渐降低,气瓶内初始压力越高,单台压缩机瞬时充气量的减小值越小。

对比图8中充气过程气瓶内瞬时压力随充气时间的变化趋势可见,随着气瓶内初始压力的升高,相同充气时间内气瓶内的瞬时压力也逐渐升高,且充气过程中气瓶内瞬时压力升高的比例与气瓶内初始压力的升高比例保持一致。

4.3 并联充气时间的影响机理

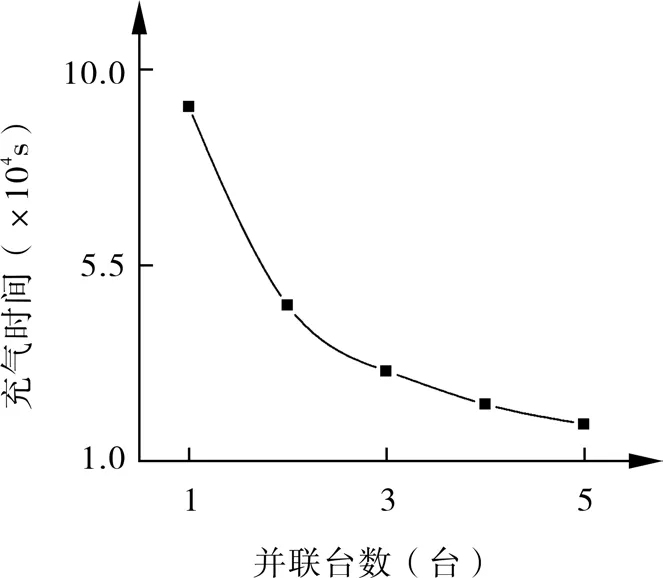

在气瓶充气终压一定的情况下,并联台数和气瓶内初始压力对充气时间有很大的影响。

图9所示为不同并联台数对气瓶充气时间的影响曲线,从图可知,随着并联台数的增加,达到充气终压的时间会逐渐降低。但与单台压缩机单独充气所需时间对比发现,并联台数成倍增加时,达到充气终压所需时间并不会成比例的减小,而是随着并联台数增加,充气时间的减小值也逐渐降低。故并联台数越多,每增加一台压缩机对达到充气终压所需时间的影响就越小,存在一最优的并联台数,以满足充气时间和经济性的要求。

图9 并联台数对充气时间的影响

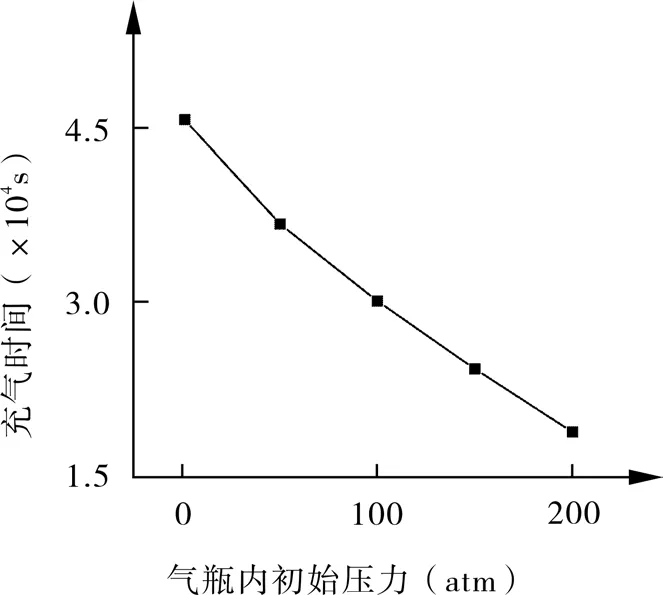

图10 示出充气时间随气瓶内初始压力的变化关系。由图中曲线可知,随着气瓶内初始压力的增加,并联充气过程中达到充气终压的时间会逐渐降低,且呈现线性降低的趋势。

图10 气瓶内初始压力对充气时间的影响

5 结论

(1)多台压缩机并联充气过程与单台压缩机充气过程存在很大区别,相同的充气时间,多台星型压缩机并联充气时气瓶内压力升高较快,且单台压缩机的瞬时充气量在充气初始阶段明显降低。且随并联台数的增加,相同的充气时间内,气瓶内压力的升高值成线性增加,但单台压缩机的瞬时充气量的减小值却逐渐降低,并趋于平缓。而单台压缩机充气容积与压缩机的实际排气压力之间的关系与采用单台压缩机进行充气时是保持一致的,并不随并联台数的增加而发生变化。

(2)气瓶内初始压力对并联充气过程存在很大影响,随着初始压力的升高,相同充气时间内,气瓶内的瞬时压力逐渐升高,单台压缩机的瞬时充气量逐渐降低。充气过程中气瓶内瞬时压力升高的比例与气瓶内初始压力的升高比例保持一致,但初始压力越高,单台压缩机瞬时充气量的减小值越小。

(3)星型压缩机的并联台数及充气参数对气瓶充气时间存在很大影响,随着并联台数的增加,达到充气终压的时间会逐渐降低。但随着并联台数增加,充气时间的减小值也逐渐降低,单台压缩机对充气时间的影响就越小;气瓶内初始压力越高,并联充气过程中达到充气终压的时间越少,且呈现线性降低的趋势。

[1] 李春生,王建华,宋敏.船舶高粘度空压机油的研制[J].船舶科学技术,2008,30(5) : 59-62.

[2] 汪长根,王仁德.舰船高压电动空压机的发展[J].国外舰船技术(特辅机电设备类),1979(3):7-26.

[3] 吉恒松,王谦,韩新月,等.热力学第一定律在充气过程求解中的应用[J].广州化工,2013,41(22) :165-167.

[4] 吕亮国,程亮,邓贵德,等. 长管拖车气瓶瓶口修复方法及其安全性分析 [J]. 压力容器,2016,33(6):51-58.

[5] 张谦,赵远扬,王乐,等. 高冷凝温度下两级喷射式制冷系统研究[J]. 流体机械,2016,44(3):38-40.

[6] 杨钢,徐小威,高隆隆,等.高压气体定容积充放气的特性[J].兰州理工大学学报,2010,36 (3) :42-46.

[7] 赵魏,王少明.新型船用气体稳压器启动充气过程的建模及仿真研究[J].海军工程大学学报,2005,17 (6) : 99-101.

[8] Dicken C J B , Mérida W. Measured eff ects of filling time and initial mass on the temperature distribution within a hydrogen cylinder during refueling[J].Journal of Power Sources , 2007, 165 :324-336.

[9] Liu Y L, Zhao Y Z, Zhao L, et al. Experimental studies on temperature rise within a hydrogen cylinder during refueling [J]. International Journal of Hydrogen Energy, 2010, 35(7): 2627-2632.

[10] 孙引朝,石成英,孙耀辉.高压气瓶充气过程温升规律研究[J].兰州理工大学学报,2010,36 (3) :42-46.

[11] 郭鹏,夏刚,秦子增.基于控制体积方法的降落伞初始充气模型[J].航天返回与遥感,2010,31(6):1-8.

[12] Li Y, Xiao M. Study on transient aerodynamic characteristics of parachute opening process[J]. Acta Mechanica Sinica,2007, 23( 6): 627-633.

[13] Zhang S, Cheng H, Liu X, et al. Study on flow field characteristics of airbag deploying process[J].System Simulation Technology & Application. 2011,(13): 116-120.

[14] 余莉,程涵,刘雄.气囊充气过程流固耦合数值模拟[J].南京航空航天大学学报,2010,42 (4) : 472-476.

[15] 田涛,王仁德,蒋玉华.舰船空压机充瓶过程计算研究[J].流体机械,2001,29 (9) : 6-8.