管道应力分析及支管设计研究

2017-03-19位海强郭文军卓小婧毛振兴

位海强,郭文军,卓小婧,毛振兴

管道应力分析及支管设计研究

位海强,郭文军,卓小婧,毛振兴

(中国石油长庆油田分公司第十二采油厂,甘肃 庆阳 745000)

承压管道系统高效和安全的运行,保障着各行业管道运输、工艺流程的正常运转。管道系统按照预期目标建设和安装前,对管道系统优化设计,起着至关重要的作用。设计过程不但需要对管道的应力进行分析,评估可能产生的风险,并制定相应的技术措施,还需要进行管道应力校核,防止投入运行后管道产生破损。因此,项目管道系统设计基于ASME B31.3标准,分析了管道应力对管道安全产生的影响,讨论了管道应力的校核标准。并进行了支管模型设计,论述了ASME B31.3标准中支管补强计算的依据、适用范围,通过一个工程实例来分析说明如何确定支管表中需要计算的部分和如何判定补强计算的正确性。

AutoPIPE;ASME B31.3;应力分析;支管设计;补强计算

管道应力分析重点研究主要应用于管道设计和管道运行两大方面[1]。管道设计方面应用工艺、设计、材料机械、设备、仪表、计算机等诸多学科综合,并按照设计要求,根据实际建设地地质、气候、人文等条件,在相关法律法规的规定范围下进行构建。工程管道的设计分为:管道布局规划、管道材料优选和管道机械设计。工程管道设计工作至关重要,是保障安全生产的基础[2]。在设计过程需要进行管道应力分析,以及需要保证管道相连接设备应力满足运行过程设计和使用要求。在投入运行时,还需要进行安全情况评价,主要评价管道的安全运行状况、缺陷预判和风险评估。

管道设计过程的支管的连接起着非常重要的作用,是整个管道串连分支的必不可少的工艺。支管连接包括支管直接与主管的焊接连接和通过支管连接管件与主管的连接两种形式,支管连接管件包括支管座,半管接头和三通等。在设计工艺管道支管连接时,一般优先选择支管连接管件[3-4]。支管连接管件有对应的管件制做标准,此类标准支管连接管件在结构上有足够的耐压强度,一般不需要进行强度校核及补强。对于一些特殊管道,如火炬管道、大口径管道、公用工程介质管道、低压常温工艺介质管道以及要求支管与主管连接时支管应沿介质流向45°斜接在主管顶部的管道,由于标准支管连接管件的尺寸限制及经济合理性的因素,多数情况下支管与主管的连接需要采用直接焊接的形式,因此在管道设计过程中需要对主管上所开支管接孔进行补强计算[5]。

1 管道应力影响

1.1 管道变形基本形式

物体在受力后,其尺寸和形状将发生一定的变化,管道的主要受力结构在轴线和横截面上,因此管道的受力可以由轴线上的线位移和横截面角位移来进行分析。作用在管道上产生形变的外力,主要有拉伸及压缩、扭转、剪切和弯曲四种形式,其中在运转过程拉伸及压缩和扭转为常见的受力影响类型,管道受这两种力的影响容易导致接口处刺漏、支管处开裂。

1.2 管道应力分析安全评估

管道安全性分析采用管道应力校核,来防止受力影响导致管壁产生破损。在校核过程,管道受自身重力、内部压力和其它外力产生的应力为一次应力,其特点是无论受到的外力荷载增加与否,都可产生不受限制的塑性流动。而由热胀冷缩、管道位移产生的附加应力,其特点是具有自限性,即一般情况下,二次应力不会造成对管道的破坏。

1.2.1 一次校核

在管道校核过程,一次应力的校核参考ASME B31.3标准规定,其中规定内容如下:

(1) 管道组成件的壁厚及补强装置计算满足要求时,会造成由于内压所产生的应力,被认为管道是安全的;

(2) 管道组成件的厚度及补强强度计算满足要求时,由于外压对管道所产生的应力应被认为是安全的;

(3) 管道中由于重力、压力和其他产生持续荷载所造成的纵向应力之和,不得超过材料预计最高温度下的许用应力。

1.2.2 二次校核

二次校核参考了ASME B31.1和ASME B31.3相关标准如下:

(1) 计算管道最大位移应力的范围,所得结果不得超过管道许用的应为范围;

(2) 分析管道的位移循环时,管道金属材料在最低温度情况下的许可压力值;

(3) 分析管道的位移循环时,管道金属材料在最高温度情况下的许可压力值;

(4) 管道重力、内压力和外部持续载荷共同产生的纵向应力之和;

(5) 受热胀冷缩影响,考虑管道从最低温度状态到最高温度状态下膨胀收缩所产生的最大位移范围。

1.3 管道柔韧性

在管道设计过程,也必须要考虑管道柔韧性问题,可以极大的防止以下风险:

(1) 由于管道长时间的运行,造成材料疲劳,产生的损害;

(2) 受外部不可控制的应力造成管道连接处破损而产生刺漏;

(3) 管道力矩过大而造成管道对其相连部分,包括分支管、支架和上附设备的损坏。

2 支管模型设计

2.1 补强计算

支管补强计算采用的理论是等面积补强法。根据ASME B31.3标准的第304.1节进行直管段壁厚计算时,认为该直管段是完整的,如果由于焊接支管或其他原因在该直管段上开一定面积的孔,这就意味着本来设计用来承压的一块金属材料被拿掉了,被开孔的直管段作为主管,其承压能力实际上就被削弱了。因此在开孔的承压有效范围内,必须有与之相当的多余金属材料作为补偿来保证强度。多余的金属材料一般来自于主管和支管的壁厚设计裕量、补强板以及补强焊区。判定补强足够的标准为:开孔剖面上所有的有效补强面积之和,不小于开孔所削弱的主管承压所需最小截面积。等面积补强法理论认为,在有效补强范围内所有的多余金属材料,都被认为可以等效的弥补开孔处的材料削弱,该理论本身没有考虑任何安全系数。随着开孔角度的增加以及主管本身刚性的降低,都会进一步削弱开孔处的强度。所以ASME B31.3中明确指出等面积补强法是计算支管连接的最低要求,同时有一定的适用范围。

ASME B31.3中支管补强计算适用范围的限制条件有:

(1)D/T<100时,D/D≤1.0;

(2)D/T≥100时,D/D<0.5;

(3)≥45°;

(4) 支管轴线与主管轴线相交。

式中:D=主管外径,T=主管最小壁厚,D=支管外径,=支管轴线与主管轴线间的夹角。

在工程设计时一定要核对支管连接是否满足以上条件,如满足方可采用ASME B31.3 304.3进行补强计算。

2.2 工程设计实例

2.2.1 工程设计条件

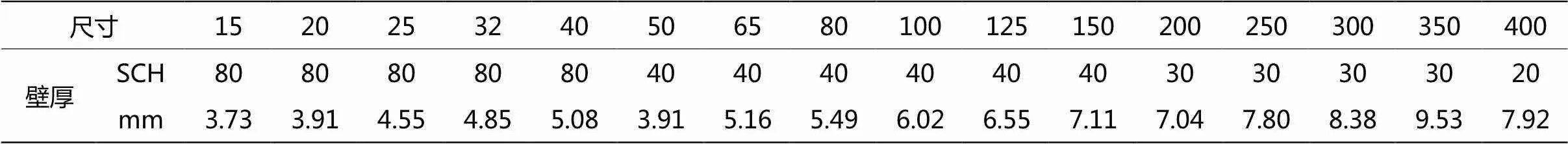

某工程的某一个管道材料等级设计参数为:设计压力1.5 MPa,设计温度:150 ℃,材料:ASTM A106 GR.B SMLS,腐蚀裕量:1.5 mm,管道设计壁厚见表1。

表1 管壁厚度

2.2.2 理论分析计算

(1) 按照ASME B31.3 304.3.2(a)的规定,等径三通和异径三通为标准的支管连接管件,不需要进行补强计算。

(2) 按照ASME B31.3 304.3.2(b)的规定,承插焊半管接头如满足ASME B31.3中支管补强计算适用范围,则不需要进行补强计算,否则需要进行补强计算。关于半管接头的强度核算,在工程设计中常被忽略,该部分的限制条件应该予以重视。按照ASME B31.3 304.3.1(b)的规定及表1定义的管道壁厚,对管焊接和管对管焊接加补强板的支管连接满足ASME B31.3 304.3.1(b)的4个条件,可以通过ASME B31.3 304.3.3进行补强计算。

(3) 通过上述分析,该支管连接表有三部分需要进行补强计算:a.粗实线框内的承插焊半管接头;b.管对管焊接;c.管对管焊接加补强板。明确范围后,可以按照ASME B31.3 304.3.3 计算需要的补强面积和有效的补强面积。

(4) 通过对该支管表的逐一核算得出,管对管焊接和管对管焊接加补强板可以满足标准条件,补强计算通过。粗实线框内的承插焊半管接头在原始设计时没有进行补强计算,忽视了ASME B31.3 304.3.2(b)中关于免除承插焊半管接头补强计算的限制条件,这也是设计过程中普遍存在的问题。

3 容易忽视的问题

关于适用范围,标准中定义了4条要求,第3条角度要求和第4条支管轴线与主管轴线相交,一般都可以满足。在工程设计过程中往往忽视的是第1条和第2条的要求,造成这个原因最主要的是国内标准GB 50316没有“主管的直径与壁厚之比(D/T)小于100且支管与主管的直径之比(D/D)不大于1.0”和“主管的直径与壁厚之比(D/T)大于等于100且支管直径D小于主管的直径D的一半”的限制要求。虽然在GB/T 20801.3 -2006标准中增加了管径和壁厚比的要求,但由于GB 50316实施时间较长,很多设计人员会惯性思维的沿用GB 50316的标准要求,这样在国际工程的管道支管连接设计中就会出现不满足ASME B31.3相关规定的情况。在工程设计中会存在大口径碳钢管道、薄壁不锈钢管道等,此类管道很可能会出现D/T≥100,在工程中如忽视该限制条件,则支管连接表设计不能满足标准要求。

4 结束语

(1) 支管连接在每个项目的管道设计中都是不可或缺的组成部分,支管连接的正确与否,不仅关系到管道设计是否满足标准要求,更关系到管道设计是否满足安全要求。在支管连接的设计过程中要综合考虑管道运行工况,除压力荷载之外,还有由于热膨胀、收缩、管道限位支架等产生的管道位移及其所引起的外力,合理选取支管连接标准管件或采用支管直接与主管焊接的连接型式。

(2) 项目的焊接支管补强计算执行的主要标准为ASME B31.3,在实际工程设计过程中,一定要注意ASME B31.3标准中补强计算的适用范围,避免出现违背标准要求的支管连接。虽然并非所有违背ASME B31.3标准的支管设计都最终会出现问题或事故,但是高质量的设计应避免一切潜在的风险,达到设计的本质安全。

[1]张利方. 化管道应力分析及支吊架设计综述[J]. 化工设计通讯, 2009, 35 (1): 36-41.

[2]董岩. 热力管道应力分析及实例应用[J]. 广州化工, 2013, 41 (22):146-149.

[3]彭进. 管道设计中支吊架的正确设置[J]. 炼油设计, 1999, 29 (5):54-58.

[4]李莉. 管道支管连接补强及计算[J]. 化工设备与管道, 2015, 52 (1):67-69.

[5]王浪云. 关于压力管道支管补强计算的探讨[J]. 化工设备与管道, 2011, 48 (3): 50-52.

Stress Analysis of Pipeline and Design of Branch Pipe

,,,

(No.12 Oil Production Plant of PetroChina Changqing Oilfield Company, Gansu Qingyang 745000, China)

The efficient and safe operation of pressure piping system can ensure the normal operation of pipeline transportation and process flow in all industries. The optimization design of the pipeline system plays an important role in before it is built according to the expected target. The design process not only needs to analyze the stress of pipeline, evaluate the possible risk, and draw up the corresponding technical measures, but also needs to check the stress of pipeline to prevent the pipeline from being damaged after being put into operation. In this paper, the influence of pipe stress on pipeline safety was analyzed, and the checking standard of pipeline stress was discussed. And the branch model was designed, basis and application scope of reinforcement calculation of the branch pipe in ASME B31.3 standard were discussed. Through analysis of a project example, how to determine the part which need be calculatedwas explainedas well as how to judge the correctness of the calculation of reinforcement of the branch table.

AutoPIPE; ASME B31.3; stress analysis; branch pipe design; computation of reinforcement

2017-11-04

位海强(1988-),男,助理工程师,河南省周口市人,研究方向:从事油气田开发技术工作。

TQ 150

A

1004-0935(2017)12-1207-03