穿含水层松软煤层瓦斯压力测定技术

2017-03-19陈学习刘志强

陈学习,刘志强,陈 鹏

(1.河北省矿井灾害防治重点实验室,北京 东燕郊 065201;2.华北科技学院 安全工程学院,北京 东燕郊 065201)

0 引言

煤层瓦斯压力是指煤层孔隙中所含游离瓦斯呈现的压力,即瓦斯作用于孔隙壁的压力。煤层瓦斯压力是瓦斯涌出和突出的动力,决定了煤层瓦斯含量和涌出量的大小。准确测定煤层瓦斯压力对矿井有效而合理的防治瓦斯灾害、预测预报煤与瓦斯突出危险性、合理制定防突消突措施等均具有十分重要的意义[1]。

国内外学者对煤层瓦斯压力测定封孔技术进行了大量研究,按封孔方式大致分为三类:非带压封孔、“两堵一注”带压封孔和二次封孔。非带压封孔包括机械式封孔器封孔、水泥浆封孔和高分子发泡材料封孔等;“两堵一注”带压封孔包括有机-无机材料组合封孔、赛瑞压注式封孔、囊袋式封孔、“强弱强”封孔和气囊延时膨胀带压注浆封孔等;二次封孔可分为聚氨酯二次封孔和囊袋式二次封孔[2]。以上方法只适用于不穿含水层钻孔煤层瓦斯压力测定,对于有含水层影响的煤层瓦斯压力测定仍然是一个难题。随着矿井开采深度的延伸以及地质条件的复杂化,我国很多矿井煤层中均存在含水层,且含水层处于承压状态,通常使用的封孔方式很难排除承压水的影响,如果未能成功堵水,水将进入测压气室,充满测压管且被煤层吸收,抑制煤层瓦斯解吸和封存瓦斯,最终将测得水压而非煤层瓦斯压力,致使钻孔作废。井下测定煤层瓦斯压力时,测压钻孔造价相对较高,若无法准确测出该处煤层瓦斯压力,对人力、物力、财力和时间等将造成极大浪费,同时给矿井瓦斯治理工作带来困扰[3],本文提出双级套管带压注浆封孔方式,应用该工艺对界沟矿72煤层进行的瓦斯压力测定试验结果表明,该工艺彻底填充了钻孔围岩裂隙、含水通道,使得测压钻孔坚固、稳定,排除了承压水对测压结果的干扰,并解除了由于钻孔垮塌对封孔测压方式适用的限制,准确地测出界沟煤矿72煤层的瓦斯压力[4]。

1 矿井概况

界沟煤矿隶属于安徽宿州煤电(集团)有限公司,位于安徽省濉溪县境内,东北距宿州市约35 km,北距淮北市约65 km,矿井核定生产能力为90万吨,目前矿井可采范围内-275~-600 m共获保有资源储量15794.6万吨,含各类煤柱6018.8万吨,其中工广煤柱1834.8万吨,防水煤柱2429.4万吨,断层煤柱1754.6万吨。

本井田3层主要可采煤层顶底板岩石力学性质测试资料表明:72煤层顶板绝大所数为泥岩,仅局部为少量的砂岩和粉砂岩,多属中等稳定-不稳定顶板;82煤层顶板主要为砂岩,少量粉砂岩和泥岩,多属中等稳定-稳定类顶板,2014年度经省经信委批准矿井瓦斯等级鉴定结果为高瓦斯矿井,绝对瓦斯涌出量为4.72 m3/min,相对瓦斯涌出量为2.57 m3/t,最大绝对二氧化碳涌出量为5.80 m3/min,最大相对二氧化碳涌出量为3.16 m3/min。由于测试范围内无72煤层开拓开采巷道,因此本次压力测定利用目前东一采区8223底板抽放巷道进行穿层测试钻孔布置,钻孔过82煤层,穿过含水层施工至目标72煤层。

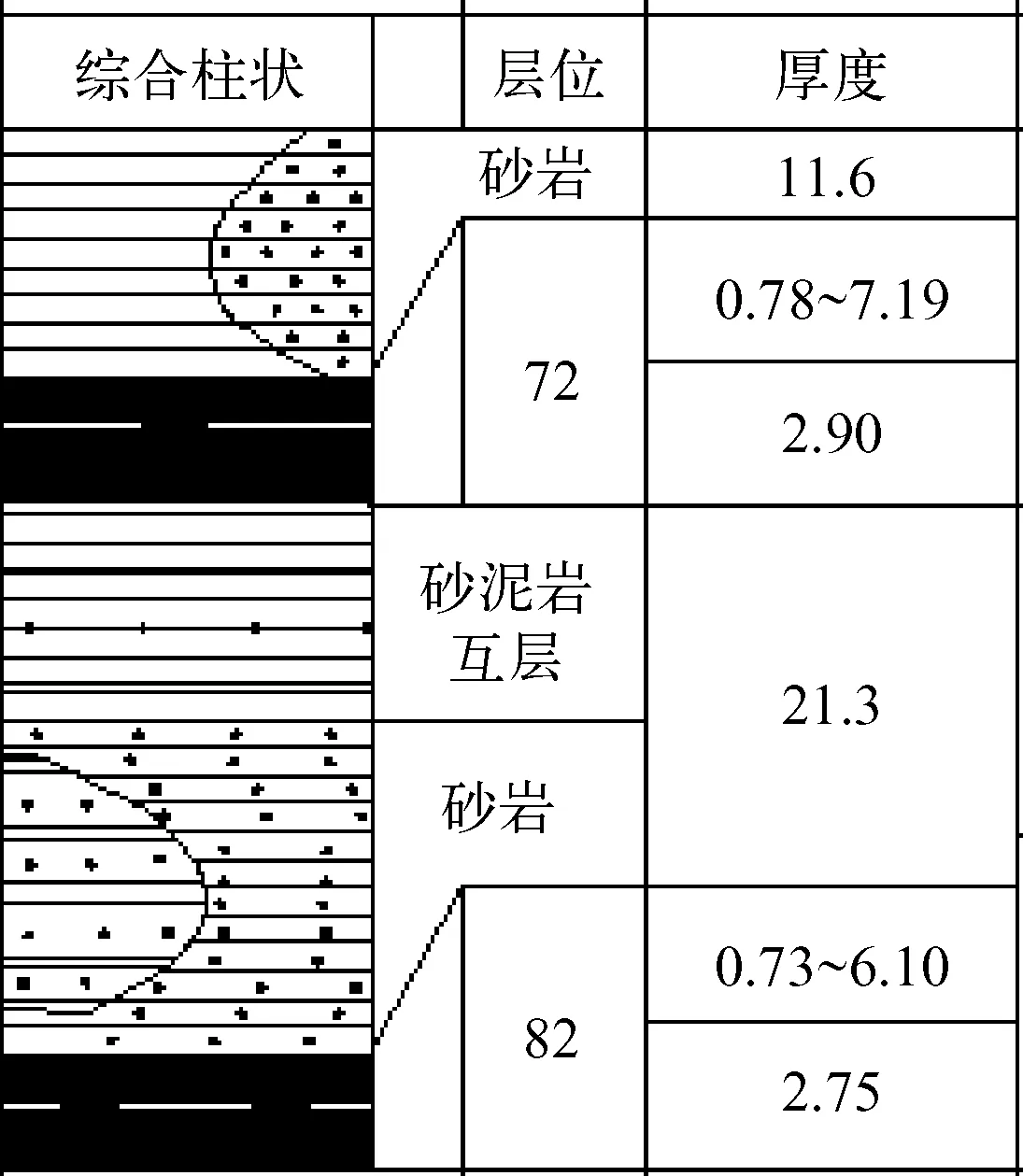

界沟矿地质条件复杂,82煤层煤质松软易跨落,过砂岩含水层,含水层岩溶裂隙发育,涌水量较大,给72煤层瓦斯压力测定带来困难,72、82煤层部分综合柱状图如图1所示。

图1 72、82煤层部分综合柱状图

2 穿松软煤层含水层瓦斯压力测定技术

2.1 基本原理

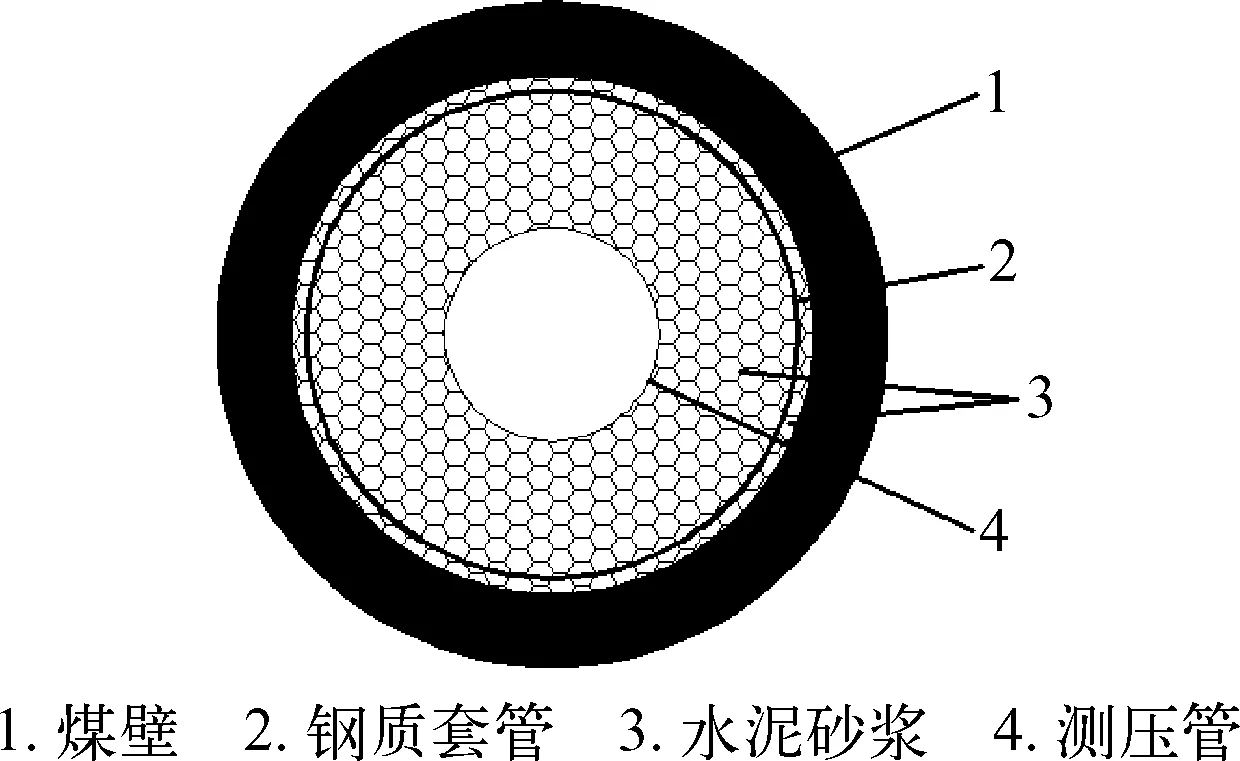

对于松软煤层,在测压钻孔施工后,卸压煤体容易收缩失稳,孔壁易出现垮塌现象[5]。穿松软煤层施工钻孔测定瓦斯压力极易造成煤壁垮塌,一方面可能会导致错误的技术判断,极易造成事故隐患,另一方面会造成封孔仪器被埋,使测压成本大大提高。当煤岩体含水时,水压将影响瓦斯压力的测定,使得测压结果不准确[6]。双级套管带压注浆联合胶囊—聚氨酯封孔工艺,利用钢质套管对钻孔壁形成支撑作用,保护钻孔的完整形状;钻孔前端用胶囊封孔器形成密闭气室,孔口用聚氨酯进行二次封堵,钻孔中间通过高压注浆泵对套管内外壁全程注水泥砂浆,浆液凝固后在裂隙面上形成有机塑性网络骨架[7],充填破碎岩体细小裂缝,封堵、隔绝含水裂隙通道,使含水层变为隔水层,达到彻底封堵围岩裂隙、隔绝承压水对钻孔测压影响的目的。钻孔完成后的剖面图如图2[8]。

图2 双级套管带压注浆封孔钻孔剖面图

2.2 双级套管带压注浆封孔技术工艺

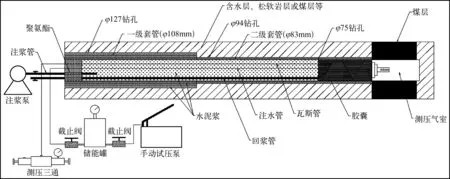

(1) 用直径φ127 mm钻头开孔,施工至82煤层顶板后退钻,清除孔内钻屑,将一级套管(φ108 mm)送入至孔底处固定,孔口套管外露0.5 m,然后在φ108 mm套管与孔壁之间导入一趟φ20 mm的注浆钢管,注浆管上安装控制闸阀,套管孔口安装闷盘,闷盘口留有安装压力表用的φ15 mm丝眼,套管与注浆管下置后,利用注浆泵高压对套管内外壁全程注入膨胀水泥砂浆。待孔内水泥凝固达到设计要求24小时后,卸除孔口闷盘用φ94 mmPVC钻头扫孔至到82煤前约2~3 m后,停止钻孔施工,退出钻具,孔口重新安装闷盘连接注浆泵向孔内注入清水进行耐压试验,试验压力取1 MPa,稳定30分钟,孔口周围不漏水,套管牢固不动为合格。

(2) 用直径φ94 mm钻头沿原钻孔中心继续钻进至72煤层底板,换压风吹净钻屑,退出钻杆,将二级套管(φ83 mm)送入至孔底处固定,然后进行高压注浆,凝固24小时后重复(1)耐压试验,钻孔孔口无漏水说明套管牢固合格。

(3) 两级套管试验合格后,用直径φ75 mm钻头扫孔钻进,钻进至72煤层顶板位置,然后采用胶囊—水泥浆—聚氨酯联合带压注浆封孔法进行煤层瓦斯压力的测定,双级套管带压注浆封孔技术工艺图见图3。

图3 双级套管带压注浆封孔技术工艺图

2.3 钻孔布置

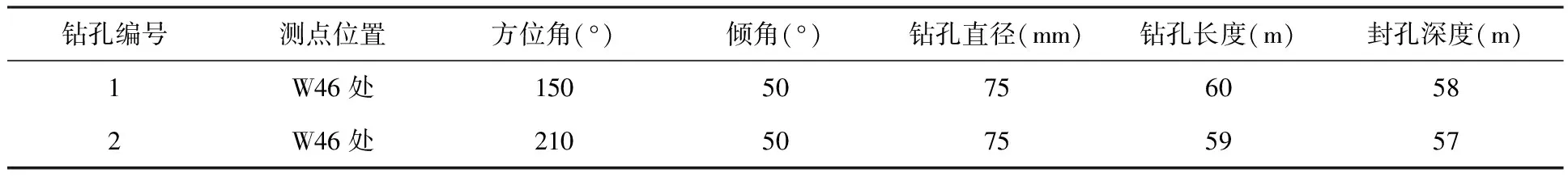

由于测试范围内无72、82煤层开拓开采巷道,利用目前东一采区8223底板抽放巷道进行穿层测试钻孔布置,1号钻孔布置于8223底板抽排巷W46处(标高-472.5),2号钻孔布置于8223底板抽排巷XW29点以北20 m处(标高-477.3 m),本次测压过程钻孔布置均按照《煤矿井下煤层瓦斯压力的直接测定方法》(AQ1047—2007)的要求,测压钻孔避开了地质构造断层带,并保证测压钻孔与其距离不小于50 m,钻孔参数见表1。

表1 测压钻孔参数

3 测压结果分析

本次测试1号钻孔使用“两堵一注”胶囊—聚氨酯封孔工艺,1号钻孔由于未能成功封堵含水层,在钻孔封孔后的第二天压力表数值迅速达到0.8 MPa,在观测钻孔压力表数值期间卸掉压力表发现测压管线中有水喷出,并且间隔半个小时,压力表又从0迅速增至0.8 MPa,说明单纯的胶囊—聚氨酯封孔工艺未能成功隔绝72煤层与82煤层之间的含水层,测压过程中水压参与并且影响了瓦斯压力的测定结果,测试钻孔瓦斯压力记录曲线如图4所示。

图4 1号测压试验孔压力变化曲线

2号钻孔使用双级套管带压注浆联合胶囊—聚氨酯封孔工艺,在封孔后观察记录瓦斯压力变化期间多次检测,均未发现钻孔有漏水漏气现象,通过20 d的观测,2号钻孔瓦斯压力最终稳定在0.5 MPa,观察发现2号钻孔瓦斯压力随时间变化规律符合钻孔煤层瓦斯解吸规律,且该恢复曲线较好地表现了气体的可压缩性,2号钻孔压力稳定后,安全卸除压力表时,测压管中无涌水。因此判定2号钻孔所测压力为该处的煤层瓦斯压力。

4 测压结果验证

本次测压结果利用含量反算压力来进行验证[9],反算过程如下:

煤层瓦斯含量包括游离瓦斯含量和吸附瓦斯含量;在计算中,一般应分别进行计算。

(1) 煤的游离瓦斯量

式中:

V—单位重量煤的孔隙容积,m3/t;

P—瓦斯压力,MPa;为未知量

T0、P0—标准状况下绝对温度(273 K)与压力(0.101325 MPa);

T—瓦斯绝对温度,K;

ξ—瓦斯压缩系数;

Xy—煤的游离瓦斯含量,m3(标准状态下)/t(煤)。

(2) 煤的吸附瓦斯含量

(1)

式中:

a、b—吸附常数;

b、p—煤层瓦斯压力,MPa;未知量

t0—实验室测定煤的吸附常数时的实验温度,℃;

t—煤层温度,℃;n—系数,按下式计算:

A、W—煤中得灰分和水分,%;

Xx—煤的吸附瓦斯含量,m3(标准状态下)/t(煤);

(3) 煤的瓦斯含量

煤的瓦斯含量等于游离瓦斯含量与吸附瓦斯含量之和,故而有:

(2)

式中:

X——煤层原始瓦斯含量,m3/t,其余符号意义同前;

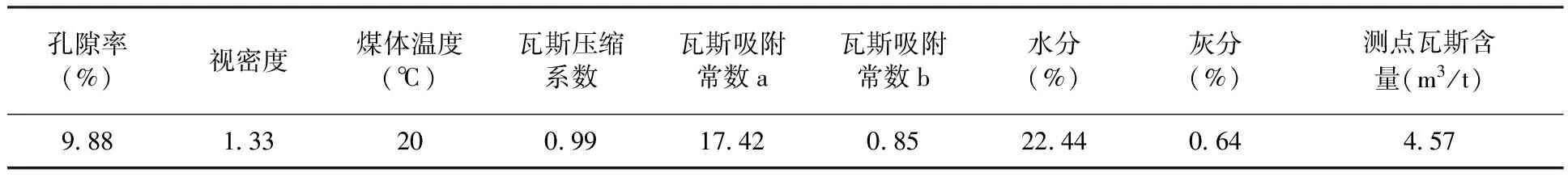

表2 测压点瓦斯参数

利用煤层瓦斯含量间接计算法计算出煤层瓦斯压力,对双级套管带压注浆联合胶囊—聚氨酯封孔工艺测定的煤层瓦斯压力结果进行检验,计算结果为0.6 MPa。煤层瓦斯压力的真实测定结果0.5 MPa,分析误差接近20%的原因在于煤层瓦斯含量测试取样过程中,所取煤样含水,在井下未能充分解吸,以及在实验室解吸过程中损失量计算有一定的误差,综合对比发现,计算结果与测试结果基本相符,因此,可以判断利用双级套管带压注浆联合胶囊—聚氨酯封孔工艺测定的煤层瓦斯压力能够有效封堵含水层裂隙,并能准确测定煤层瓦斯压力。

5 结论

(1) 对国内外瓦斯压力测定封孔方式分析发现,大多数封孔工艺对于含水层测压存在封堵含水层裂隙困难的问题,在煤层含水的情况下无法准确测出煤层瓦斯压力。

(2) 针对界沟煤矿72煤层与82煤层间存在砂岩含水层影响煤层瓦斯压力测定结果的难题,分别利用“两堵一注”胶囊—聚氨酯封孔工艺和双级套管带压注浆联合胶囊—聚氨酯封孔工艺进行试验。

(3) 单纯的胶囊—聚氨酯封孔工艺由于水压影响测得0.8 MPa的压力,双级套管带压注浆联合胶囊—聚氨酯封孔工艺测得界沟矿72煤层纯瓦斯压力为0.5 MPa。

(4) 利用双级套管带压注浆联合胶囊—聚氨酯封孔工艺,可以有效封堵围岩含水层裂隙,消除传统测压方法受复杂地质条件影响、无法保证测压成功率的现象。

[1] 俞启香.矿井瓦斯防治[M].徐州:中国矿业大学出版社,1992.

[2] 陈学习,刘志强,等.煤层瓦斯抽采封孔技术现状分析[J].华北科技学院学报,2016,13(3):1-6.

[3] 许彦鹏,吴宽,李进.穿含水层下向钻孔瓦斯压力测定技术研究[J].煤炭科学技术,2013,41(3):66-69.

[4] 王法凯,蒋承林.双套管带压注浆技术在瓦斯压力测定中的应用[J].工矿自动化,2010,9:6-8.

[5] 李波,李长松,等.套管带压固结封孔技术在瓦斯压力测定中的应用[J].煤炭科学技术,2009,37(3):34-36.

[6] 李小明,李辉,等.长套管带压封孔测压技术及应用[J].煤炭技术,2014,33(06):30-32.

[7] 刘三均,薛志俊,林柏泉.含水煤岩层瓦斯压力测定新技术[J].中国安全科学学报,2010,20(10):97-100.

[8] 张瑞林,刘晓,贾金峰.围岩含水条件下穿层测试瓦斯压力的封孔工艺[J].煤矿安全,2008,39(7):17-19.

[9] 曲荣飞,兰泽全.间接法测算煤层瓦斯压力现状[J].煤矿安全,2009(8):86-89.