陶瓷酒瓶快速成型的技术研究

2017-03-17蔡廷祥

蔡廷祥

摘 要:本文研究了一种陶瓷酒瓶快速成型方法。通过模具结构创新和注浆工艺研究,解决了坯体瓶嘴形状及尺寸精度出现偏差问题,实现了一次成型。结合多孔树脂模具和高压注浆技术,有效提高了陶瓷酒瓶的生产效率。

关健词:陶瓷;酒瓶;成型

1 引言

陶瓷酒瓶生产一般都是采用石膏模具,在常压下注浆成型。生产过程由于石膏模具受泥浆剥蚀和磨损,容易出现形状、尺寸精度下降问题。酒瓶瓶嘴需装配塑料或金属配件,要求装配后结合紧密,有良好的密封性能。为达到陶瓷瓶嘴形状及尺寸精度要求,目前主要采用二种方法:一种是瓶嘴采用冲压或滚压成型,再与注浆成型的瓶身粘接在一起,如瓶嘴与瓶身含水率、密度不一致或粘接操作不仔细,容易出现瓶嘴歪斜、接口开裂等缺陷;另一种是整体采用注浆成型,然后再对瓶嘴进行机械加工,在加工过程中容易造成坯体破损,由于分二步成型,工序复杂,加上石膏模具注浆压力低,坯体依靠吸附成型,生产效率较低。[1~2]

为解决上述问题,本公司研发了一种陶瓷酒瓶快速成型技术。采用多孔树脂模具和高压注浆技术,同时通过模具结构创新和注浆工艺研究,解决了坯体瓶嘴形状及尺寸精度出现偏差问题,实现了一次成型。经生产检验,其生产效率和产品质量比传统成型方法显著提高。获得发明专利授权。

2 技术原理

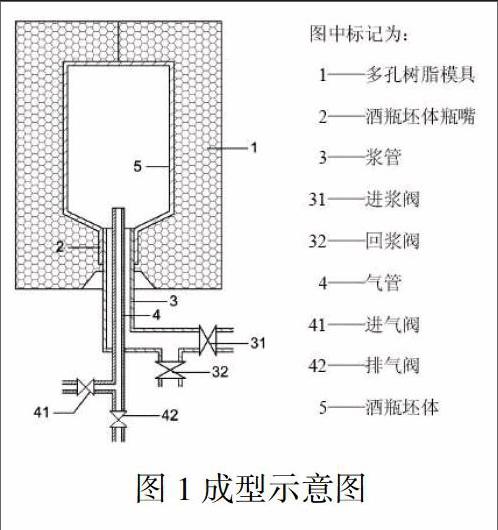

成型技术原理如图1所示,具体操作步骤如下。

(1)将多孔树脂模具装好锁定,模具内腔为酒瓶状;

(2)将模具以内腔的瓶口朝下的方式置放;把带进浆阀和回浆阀的浆管与带进气阀和排气阀的气管从模具内腔的瓶口处插入模具并固定,浆管与生产的酒瓶坯体瓶嘴高度一致,气管高度高于浆管;

(3)关闭回浆阀和进气阀、排气阀,打开进浆阀,将泥浆通过泥浆泵注入模具中,逐步升高至最高压力,保压1 min;

(4)关闭进浆阀,打开回浆阀和进气阀,将压缩空气通过进气阀将模具内的泥浆从回浆阀排出,泥浆排完后关闭回浆阀;

(5)将压缩空气压力调到0.5 MPa,保压2 min;

(6)关闭进气阀,打开排气阀,排掉模具内的空气;

(7)将浆管和气管从模具中拔出;

(8)打开模具,取出酒瓶坯体。

3 模具设计及制作

模具设计应用计算机辅助设计技术,在电脑建立3D数字模型,通过数控机床雕刻金属母模,保证翻制工作模具有良好的精度。采用多孔树脂配合金属外壳,有效提高模具的耐压强度。解决了高压注浆时因模具强度、精度不够,出现漏浆的问题,将注浆压力提高到2.5 MPa,保证成型坯体形状、尺寸精度稳定,实现近净尺寸成型。

创新模具结构设计,在瓶嘴处设置一段外形、尺寸符合瓶嘴内孔要求的空心管,保证成型的瓶嘴内孔精度,实现一次成型。通过设置导水槽,放置导气管,实现压缩空气脱模、排水。大幅度加快成型速度,提高成型效率。

4 注浆工艺控制

实验结果表明:随注浆压力的增加,同等注浆时间成坯厚度增加,体积密度、生坯强度有所提高,烧成收缩有所下降,但变化不明显。空浆后采用压缩空气保压可加快坯体水份的排除,随保压压力的增加,空心注浆坯体成坯厚度、干燥收缩变小,密度、强度提高。

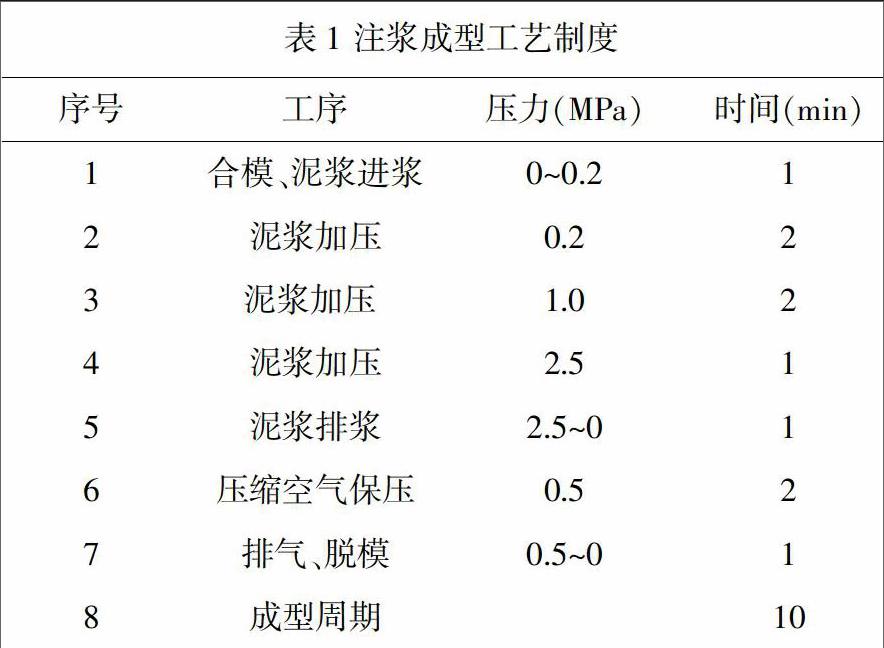

在对注浆压力、保压压力等工艺参数对坯体成型及质量影响研究的基础上,确定注浆成型工艺制度如表1所示。

注浆过程采用逐步升压的方式,使前期形成的坯体保持较好的透水性,加快了坯体形成速度,避免因骤然提升泥浆压力而造成漏浆及坯体分层缺陷;在空浆后通入压缩空气保压,将坯体的水分继续通过模具微孔排出,进一步降低坯体的含水率,提高坯体强度,确保脱模时坯体不变形。

压力注浆时泥浆性能对成型的影响具有与常压注浆相近的规律,即粘度大成坯速度快,粘度过小则模缝容易漏浆或出现沉淀分层。压力注浆由于采用压力填浆和压缩空气空浆,一般不会因为泥浆粘度大,出现难以注满模型边角和狭窄部分、空浆时排浆不干净的现象。反而由于注浆过程泥浆受到较大的压力,易出现漏浆,所以要求泥浆的粘度不能太小。适当的触变性有利于泥浆的固化成坯,也不妨碍空浆;若触变性太大,成型后的坯体结构疏松,在坯体脱模或搬运过程中稍微振动就会造成变形甚至塌坯。若触变性太小,坯体致密,滤水性差,成坯速度降低,成型后坯体内外湿差大,易造成开裂或变形。触变性降低到小于1.1时出现漏浆。泥浆性能控制在含水率28~32%;触变性1.1~1.3为宜。

5 结语

本项目研发的快速成型技术,将传统石膏模依靠毛细管力吸水成型变为多孔塑料模压滤排水成型,实现了酒瓶瓶嘴一次成型。成型效率高,生产可连续进行。成型过程只需10 min,比现有采用石膏模具成型时间30 min,生产效率提高2倍以上。

参考文献

[1] 邱偉志.基于石膏模的压力注浆工艺研究[J].《陶瓷》,2010(02):32-34

[2] 徐人平.快速原型技术与快速设计开发[M].北京:化学工业出版社,2009:26~30.