优快钻井液技术推动歧口18-1油田二次跨越.

2017-03-16韩耀图

谢 涛 ,陈 毅,韩耀图,张 磊

(中海石油(中国)有限公司天津分公司,天津 300452)

优快钻井液技术推动歧口18-1油田二次跨越.

谢 涛 ,陈 毅,韩耀图,张 磊

(中海石油(中国)有限公司天津分公司,天津 300452)

歧口18-1油田需要进行二次调整开发,以减少钻完井周期,降低作业成本,提高综合开发效益。通过优化钻井液方案,提出了上部非储层井段 “快钻” 钻井液工艺技术,提高上部地层钻速;下部储层井段以“油气层保护”为核心,通过降低钻井液密度,应用井壁加固技术提高井壁稳定性,减少井下复杂情况,提高钻井液承压封堵性及防水锁性伤害等一系列技术来提高对压力衰竭储层的保护;成功研制了具有较低活度的复合盐HIBDRILL钻井液体系及配套的中低孔渗油气层保护技术,减少井下复杂情况和井下事故,实现了储层段“安全优质”钻井。该油田实施的8口调整井钻井周期节约58天,投产后单井产能超过配产,达到了该油田“优快钻完井”目标,为渤海油田“二次跨越”提供了先导示范。

歧口18-1油田;优快钻完井;钻井液技术;二次跨越

歧口18-1油田位于渤海西部海域,距塘沽港41 km,构造上位于歧南断阶带海4断层的下降盘,歧南断阶带靠近歧口凹陷,分为东南、中、西3个高点,均为断背斜构造。油田于1991年被勘探发现,沙河街组储层探明石油地质储量808.00×104t。油田于1995年进入开发阶段,1997年12月投产。本次调整主要是针对中高点,以完善注采井网,提高综合采收率和开发效果。

歧口18-1油田也是渤海“优快钻井”技术的第一个示范油田,通过采用一系列先进钻完井技术,优化组织管理和奖惩机制,所钻开发井平均完钻井深3594 m,平均建井周期为23.7天,打破多项海洋钻井记录,成为渤海“优快钻井”精神的一面旗帜。2012年歧口18-1油田综合调整项目被中海油天津分公司列为“优快二次创新”试点项目,如何进一步提升钻井作业效率,提高综合调整开发效益成为该油田综合调整的重点工作。

1 歧口18-1油田地质油藏概况

1.1 油田构造特征

歧口18-1油田构造为一受断层控制的半背斜,自西向东存在3个高点,高点间呈鞍部或断层分开;构造总体南高北低,油田主体在中高点。中、西高点构造的南侧是海4大断层,控制整个构造的发育。本次调整开发钻井井全位于中高点,中高点生产井开发层位均为ES2和ES3油组。

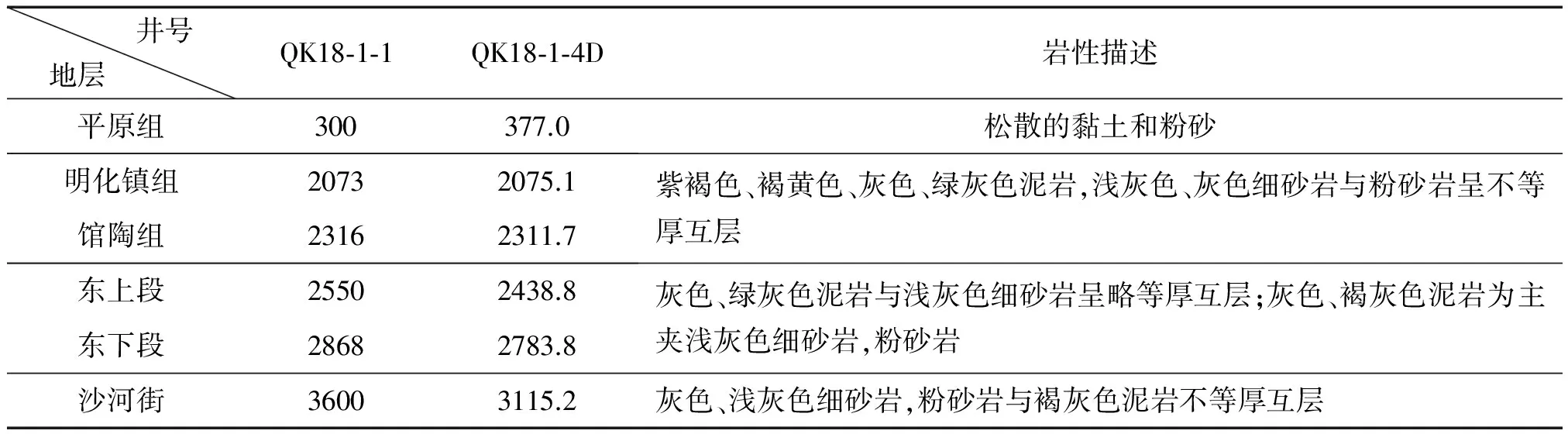

1.2 油田储层特征

歧口18-1油田自上而下钻遇第四系平原组、新近系明化镇组、馆陶组、古近系东营组和沙河街组。油层发育于东营组和沙河街组,其中沙河街组二段(沙二段)含油层系为油田的主力油层。沙二段油层段细分为5个油组,沙三段分为两个油组,埋深为3000~3300 m,为一套不同粒级的砂岩和泥岩互层。沙二段储层岩性以中-细砂岩为主,属扇三角洲前缘沉积(表1)。储集空间次生孔隙发育,主要有粒间孔、粒内溶孔,孔隙中黏土矿物充填较少。常规岩心分析表明储集层物性中等偏好,多数样品孔隙度为17%~22%,渗透率平均在100 mD左右,孔隙度与渗透率有较好的相关性,储层温度约为120℃,储层原始压力为30~32 MPa,属于正常温度和压力系统。

表1 歧口18-1油田地质分层表

2歧口18-1油田调整钻完井挑战

1994—1996年岐口18-1油田进入开发钻井阶段,共实施4口开发井和1口评价井;2002年根据研究资料及油田生产情况,钻P5及P6两口调整井;2010年初根据油田生产情况,西高点钻P8井,中高点钻P9井。油田生产期间主要给下游供气,一直采用衰竭式开发,主力油层压力下降比较严重,直到2005年油田才转为注水开采,储层压力得到一定恢复。因此在调整开发阶段,如何确保衰竭储藏钻完井作业安全、减少井下复杂情况,如何做好衰竭油气藏油气层保护,如何提高钻速降低作业周期等成为重要挑战。

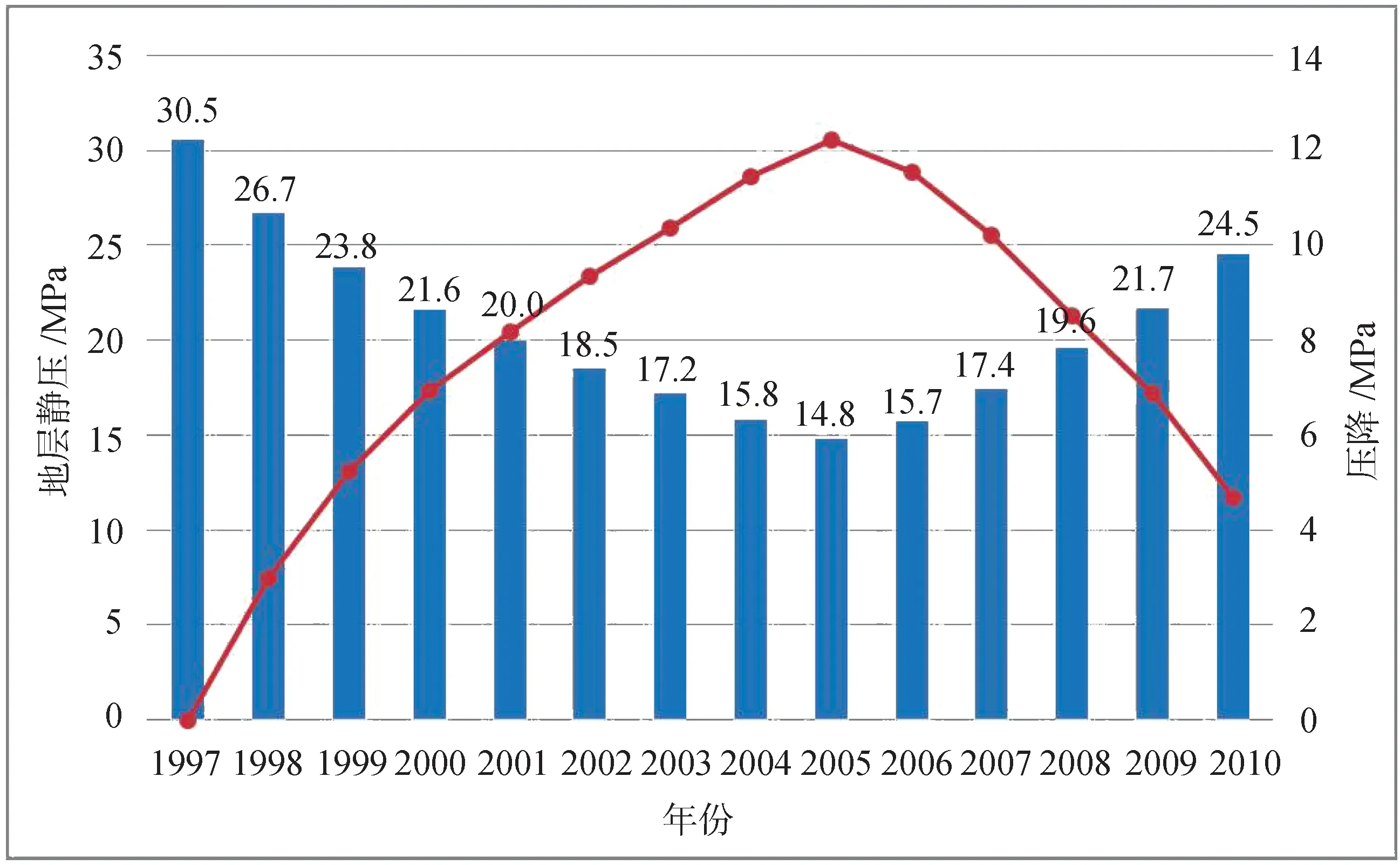

2.1 主力储层压力衰竭带来的挑战

从图1可以看出,主要储层压力已经从原始的30~32 MPa下降至2005年的14.8 MPa,下降了近50%;通过后期注水,2010年底地层压力逐渐回升至24.5 MPa。如果以1.30 g/cm3的钻井液钻开垂深3150 m的储层,钻井液与储层之间存在15 MPa左右的压差,带来的钻井风险主要有:①高压差作用下容易造成钻具粘卡;②测井时,测井仪器和测井电缆容易被卡住;③钻井过程中,钻井液容易漏失,影响钻井效率,同时对井壁稳定造成不利影响;④钻井液大量漏失增加了油气层保护难度;⑤固井液容易漏失,影响固井质量。

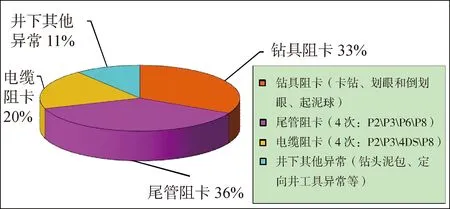

2.2 井下复杂情况多

由图2可以看出,歧口18-1油田井下复杂情况以钻具阻卡、尾管阻卡和电缆阻卡为主,占总非生产时间的89%。因此要提高钻井作业效率,需要进一步提高井眼清洁度和稳定性,避免井壁坍塌和井眼缩径,保证起下钻、测井和下尾管固井作业顺利进行。

图1 歧口18-1油田主力储层静压逐年变化图Fig.1 The static pressure of the main reservoir in QK18-1 Oilfield is changed year by year

图2 歧口18-1已钻邻井非生产时间统计图Fig.2 Statistics of NPT of adjacent wells in QK18-1 Oilfield

2.3 各井段钻井提速空间大

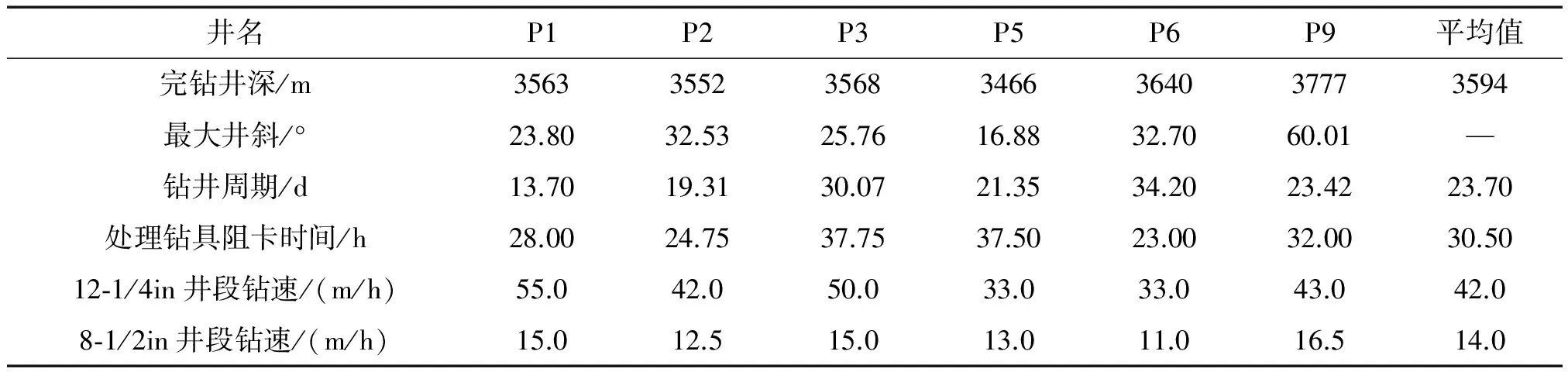

从表2可以看出,歧口18-1油田所钻的常规定向井平均完井深3594 m,平均建井周期为23.7天。其中上部12-1/4 in井段平均机械钻速为42 m/h,下部8-1/2 in井段机械钻速14 m/h,各井段的钻速都有较大的提升空间,钻井周期还可以进一步降低。

针对本次调整开发常规定向井井斜小、井眼轨迹容易控制和三开井身结构设计等特点,对12-1/4 in非储层段提出了“快速”钻井液作业方案,采用海水膨润土浆尽量深钻,简化钻井液体系,提高大尺寸长裸眼进一步释放机械钻速;对8-1/2 in储层段提出“优质”钻井液作业方案,提高对压力衰竭储层的承压封堵性能,采用井壁加固技术提高井壁稳定性,减少钻井液中固相含量以提高钻速等措施[1]。

3 上部非储层段“快速”钻井液作业技术

对上部非储层段的12-1/4 in井眼,歧口18-1油田开发井1500 m前采用海水膨润土浆,本次调整井在沿用以前开发井钻井液成功经验的基础上进一步优化,以提高上部井段机械钻速、减少起下钻过程中的阻卡、减少倒划眼时间,避免井下复杂情况,具体的改进措施如下:①尽量降低钻井液黏度,提高钻井液对井壁的冲刷能力;②1000 m井段后采用海水膨润土浆加清洁纤维,提高井眼清洁程度;③在海水膨润土浆钻进井段不控制失水,严格控制固相含量[2-3],以提高机械钻速;④将海水膨润土浆转化为海水聚合物钻井液,转换深度控制在2000 m左右;⑤中完后提高下部东营组井段的润滑性和井壁稳定性,保证下套管顺利。

表2 歧口18-1区块历年所有钻井资料统计表

以P10井二开井段为例,其现场钻井液操作和维护过程具体如下:①海水膨润土浆钻进过程中每2~3柱扫5~8m3稠膨润土塞(500~1000 m);②井深超过1000 m后用稠塞(稠膨润土+清洁纤维0.1%~0.2%)清扫井眼;③1000 m后加入随钻堵漏剂和超细碳酸钙等填充高渗砂砾岩地层孔喉[4];④钻进至1986 m,将海水膨润土浆转换为海水聚合物体系,提高漏斗黏度、塑性黏度和切力,降低钻井液API失水至5 mL以下,倒划眼起钻至490 m,起钻至13-3/8 in套管鞋(394 m);⑤下钻继续钻进至中完井深2381 m,短起至1152 m井眼顺畅,下钻至井底循环处理泥浆,加入润滑剂、塑料小球和石墨以提高长裸眼井段钻井液润滑性,起钻至井口,转入下套管作业。

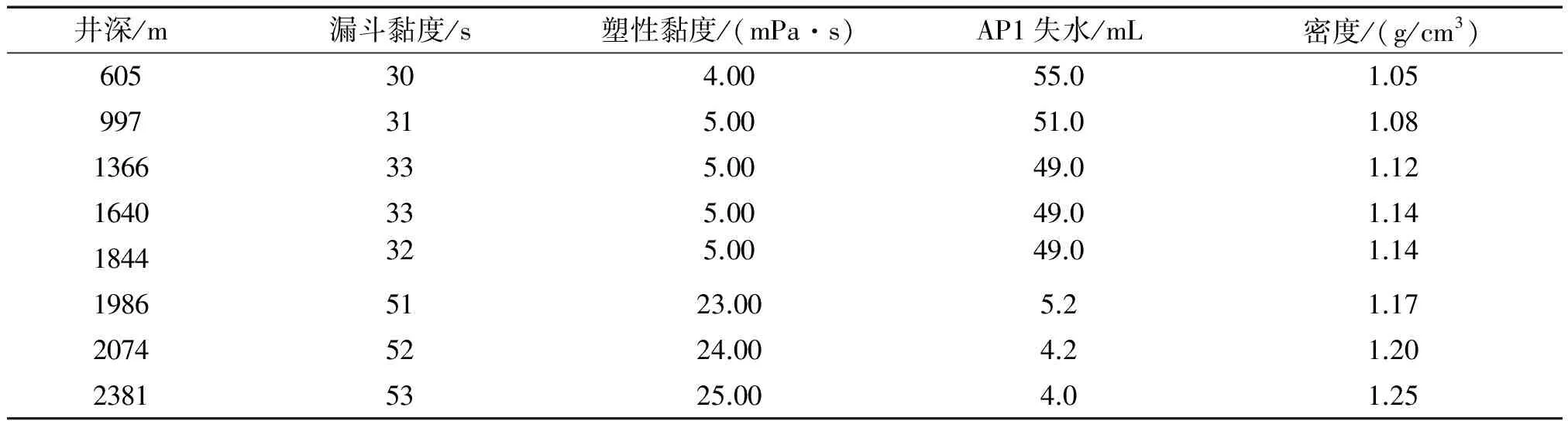

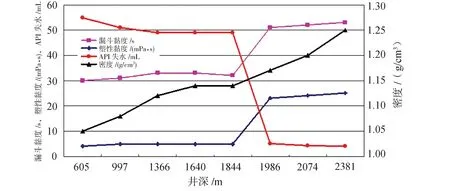

从表3、图3可以看出,上部井段转换前采用海水膨润土浆,漏斗黏度在30 s左右,可提高对井壁冲刷能力和上部泥岩地层井径扩径率;API失水50 mL左右,较高的失水有利于提高机械钻速。1986 m转化为海水聚合物后,提高了漏斗黏度和塑性黏度,降低了API失水以提高井壁稳定性。

表3 歧口18-1-P10井二开井段钻井液典型性能表

图3 歧口18-1-P10井二开井段钻井液性能图Fig.3 Performance of drilling fluid in second spudding section of the well QK18-1-P10

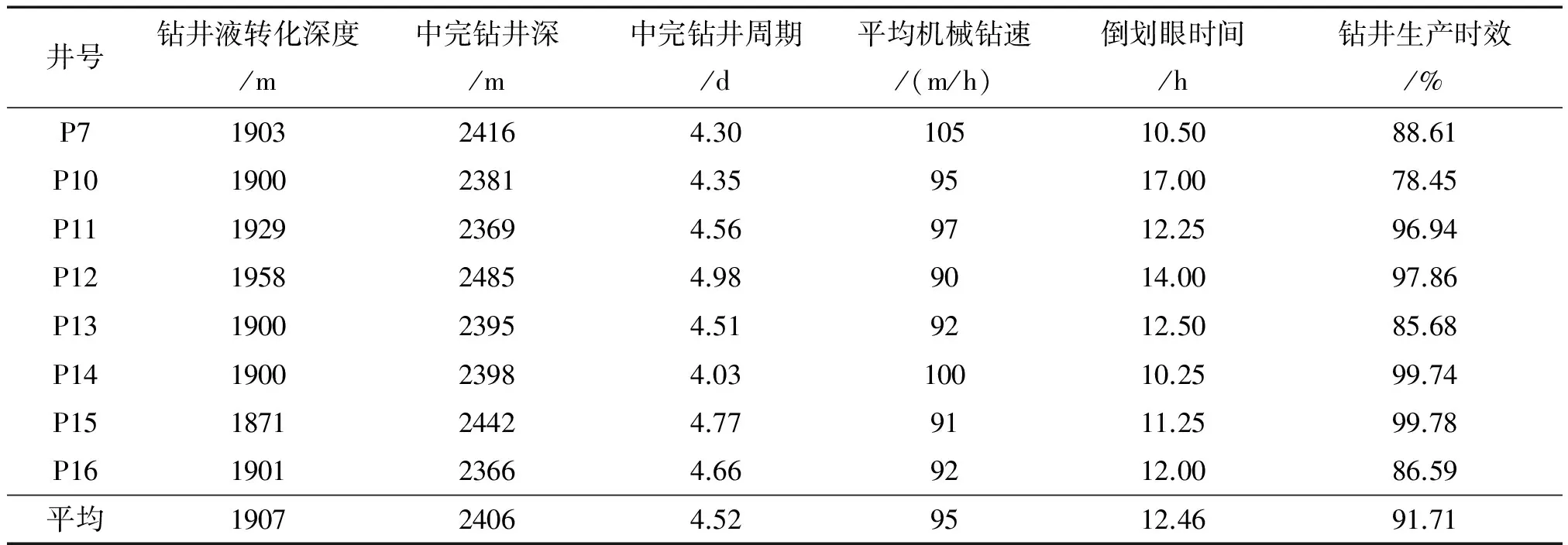

采用上述钻井液技术作业8口井,平均钻井液转化深度为1907 m,平均机械钻速为95 m/h,是开发井的2倍多,平均单井倒划眼时间为12.46 h,中完钻井周期下降了近50%,作业结果见表4。

4 下部储层“优质”钻井液作业技术

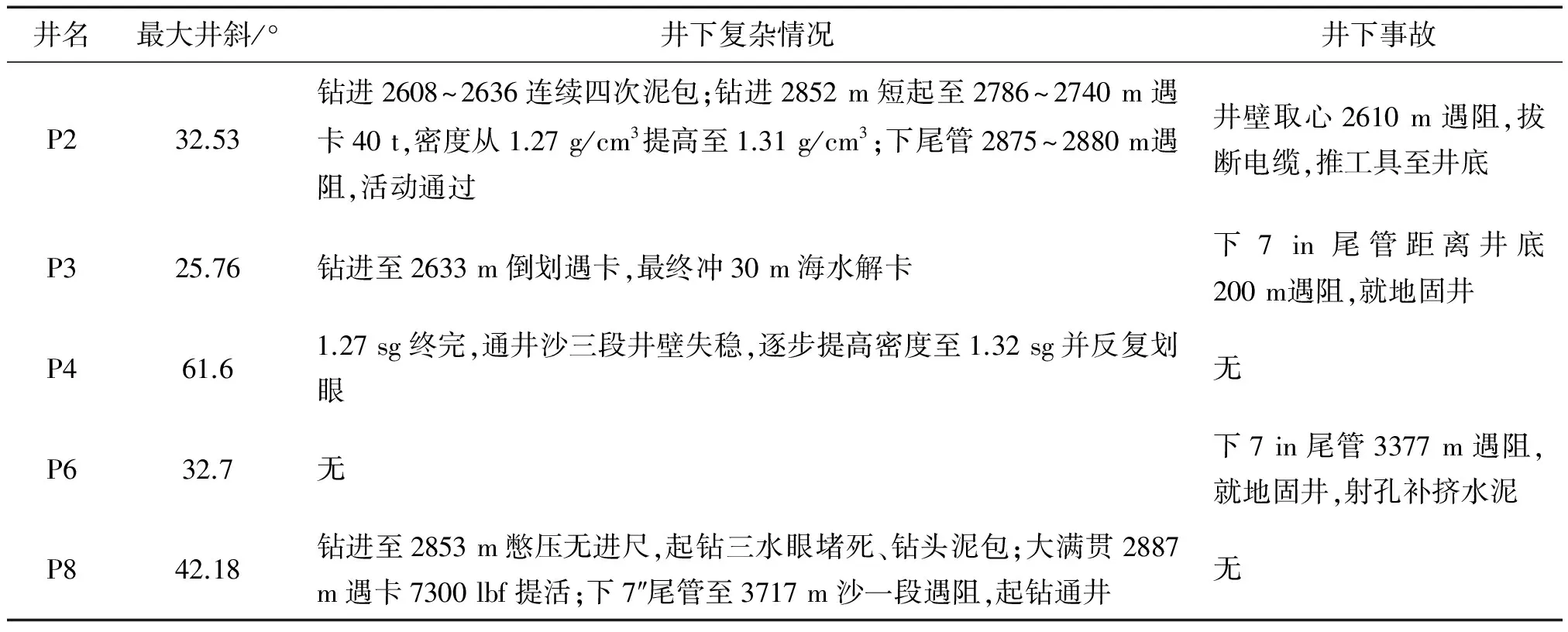

8-1/2 in井段要钻开沙河街储层段,开发井主要采用氯化钾聚合物聚合醇钻井液完钻,主要井下复杂情况和事故见表5。

表4 歧口18-1油田8口井12-1/4in井段作业统计表

表5 歧口18-1油田已钻井8-1/2 in井段主要井下复杂情况和井下事故表

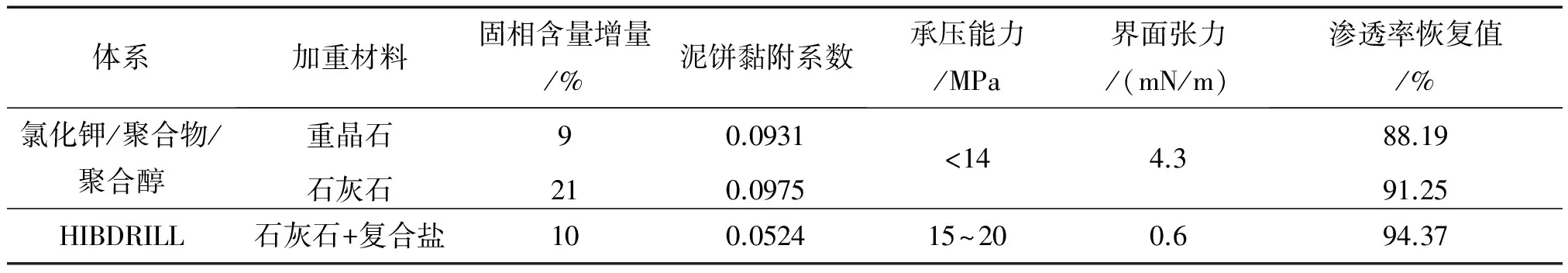

从表5可以看出,8-1/2 in井段主要的井下复杂情况有:东营组易泥包、起下钻易遇阻;下7 in尾管至沙河街地层时易遇阻;以密度1.27 g/cm3完钻时东营和沙河街组地层都出现井壁失稳现象。为解决这些问题,对8-1/2 in井段钻井液技术进行优化,主要措施包括:①通过引入复合盐[5-6],进一步提高8-1/2 in井段钻井液的抑制性,防止产生钻头泥包现象;②通过引入复合盐,降低钻井液滤液活度,提高8-1/2 in井段钻井液防塌性;③引入井壁加固技术[7-8],通过液相和固相双重封堵,提高钻井液承压封堵及井壁稳定性;④加重材料由重晶石粉改为石灰石粉,提高对中低孔渗储层孔喉的封堵匹配性[9-11];⑤石灰石粉与甲酸盐复配可降低钻井液固相含量,提高机械钻速,完井时可酸化解除;⑥钻井液中加入防水锁剂,与后期防水锁型完井液配合,预防中低孔渗储层水锁性伤害[12-13]。

通过以上技术改进,成功研制了具有较低活度的复合盐HIBDRILL钻井液体系及配套的中低孔渗油气层保护技术,以减少井下复杂情况和井下事故、减少钻井液浸泡时间、降低钻井液密度的同时提高井壁稳定性,最终实现储层段的“优质”钻进,提高油气层综合保护效果。

HIBDRILL钻井液体系配方:3%海水膨润土浆+ 0.3%PF-PACLV+0.1%PF-XCH+1.5%PF-DYFT+1.5%PF-LPF+1%~2%PF-EPF+1.5%PF-TEMP+1.5%PF-SMPC+5%KCl+10%~15%PF-COK+3%PF-JLXC,石灰石加重至1.32 g/cm3。

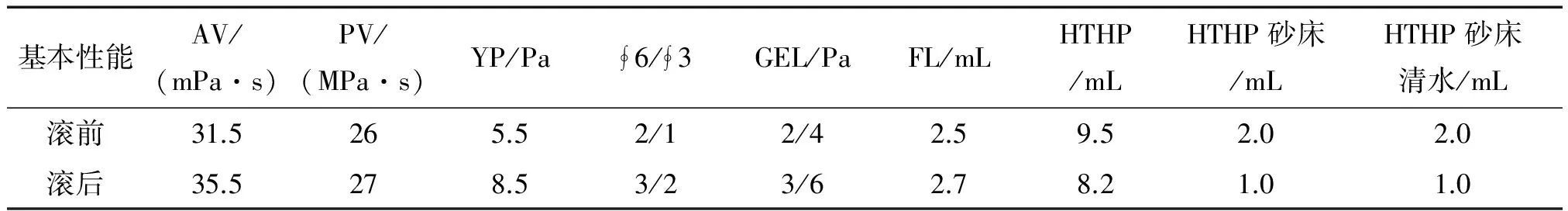

实验表明(表6),HIBDRILL钻井液体系具有稳定的流变性和良好的封堵能力,与氯化钾/聚合物/聚合醇相比,钻井液承压能力显著提高。

表6 HIBDRILL钻井液120℃流变性能实验结果表

注:①热滚条件:120 ℃*16 h;②HTHP失水和HTHP砂床失水条件为120 ℃*3.5 MPa;③砂子目数:40~60目。

从表7可以看出,HIBDRILL钻井液在固相含量、润滑性、承压能力和界面张力等方面性能良好,在渗透率恢复值方面也有一定优势,是一种既可提高机械钻速,又有利于下部井段井壁稳定性和油气层保护的“优质”钻井液体系。

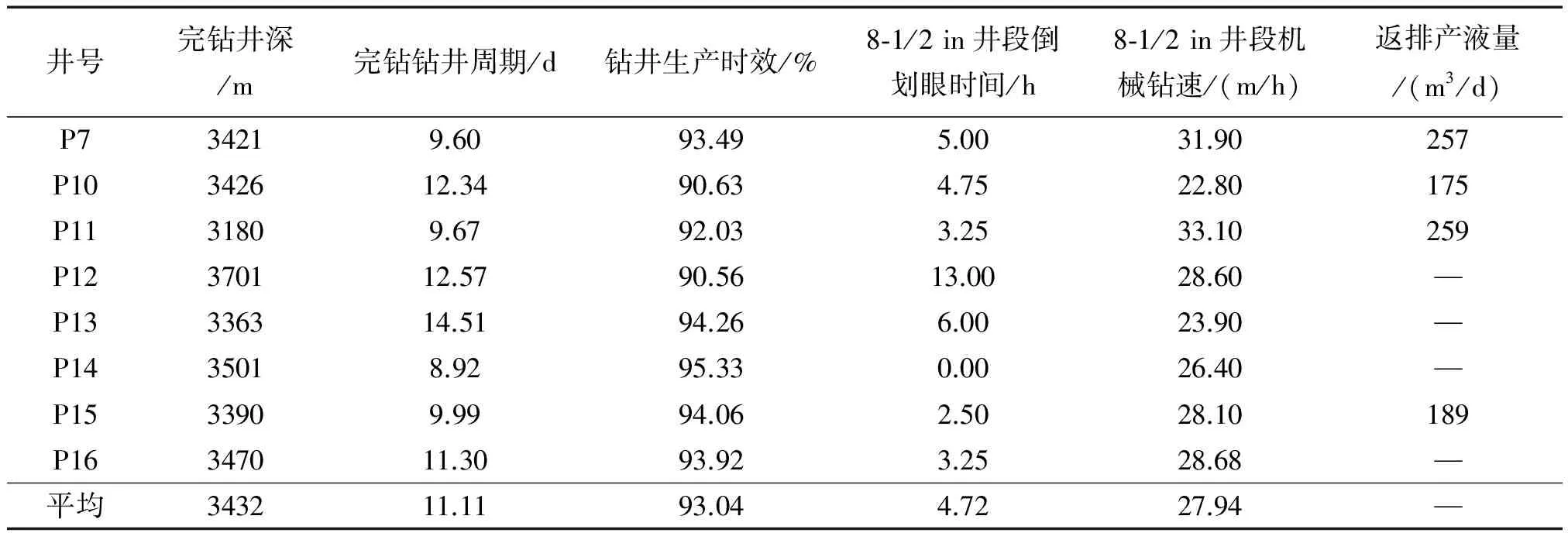

从表8可以看出,应用优质钻井液体系后,8-1/2 in井段后期完钻的8口井机械钻速与开发井相比提高了100%;平均单井倒划眼时间为4.72 h;测井及下套管作业全部一次性成功,没有出现井下事故,平均钻井生产时效高达93.04%;平均单井完钻周期为11.11天,与开发井相比减少了40%左右;返排投产产量达到并超过了配产,油气层保护效果良好。实现了该油田钻前制订的上部地层“快钻”和下部地层“优钻”的作业目标,推动歧口18-1油田二次跨越目标的实现。

表7 HIBDRILL钻井液与氯化钾聚合聚合醇钻井液性能对比表

表8 歧口18-1油田8口井全井作业统计表

5 结论和建议

(1)歧口18-1油田上部“快钻”、下部“优钻”的钻井液作业方案是成功的。

(2)上部地层采用“快速”钻井液技术,实现了钻速提高100%,钻井周期下降100%的作业目标。

(3)下部地层采用“优质”钻井液技术,实现了钻速提升、井壁稳定和油气层保护的多重目的。

(4)首次成功在开发调整井中大规模应用低活度复合盐钻井液及其中低孔渗储层保护技术。

(5)整个项目节省钻井周期50天左右,与开发井相比减少了40%,优快钻井液技术的应用对渤海油田实现“二次跨越”具有重要借鉴意义。

[1] 周国英.国外防止地层损害保护气层的技术对策[J].天然气勘探与开发,1994,16(1):86-91.

[2] 樊世忠,何纶.国内外油气层保护技术的新发展(Ⅱ)——工程技术措施[J].石油钻探技术,2005,33(2):1-4.

[3] 崔迎春,张琰.储层损害和保护技术的研究现状和发展趋势[J].探矿工程,1999(S1):299-301.

[4] 姜伟.储层保护技术在渤海油田开发中的应用[J].中国海上油气(地质),2002,16(6):394-399.

[5] 王江萍,张宁生.油气储层损害识别及诊断信息融合模型研究[J].石油学报,2006,27(6):107-111.

[6] 何瑞兵,范白涛,刘宝生,等.QK18-2油田调整井钻完井液及油气层保护技术[J].石油钻采工艺,2012,34(SO):37-40.

[7] 卢小川,范白涛,赵忠举,等.国外井壁强化技术的新进展[J].钻井液与完井液,2012,29(6):74-78.

[8] 谢克姜,胡文军,赵文.涠洲12-1N油田开发储层保护技术[J].石油钻采工艺,2007,29(6):80-82.

[9] 李克智,闫吉曾.红河油田水平井钻井提速难点与技术对策[J].石油钻探技术,2014,42(2):118-122.

[10] 孙长健,陈大钧,彭园.钻井液提速剂新进展[J].钻井液与完井液,2007,24(Z1):52-54.

[11] 邢希金.中国天然气水合物钻井液研究进展[J].非常规油气,2015,2(6):82-86.

[12] 张民立,田增艳,刘梅全,等.大位移井钻井液体系的研发与现场应用[J].石油科技论坛,2011,(4):9-13.

[13] 崔月明,郝忠宝,白向双,等.深井水平井欠平衡钻井液技术研究[J].中国石油勘探,2009,(4):66-69.

Excellent Fast Drilling Fluid Technology Promoting the Development of Qikou18-1 Oilfield with Two Leaps

Xie Tao, Chen Yi, Han Yaotu, Zhang Lei

(CNOOCChinaLimitedTianjinBranch,Tianjin300452,China)

The Qikou 18-1 Oilfield needs the second adjustment to reduce the drilling and completion cycle, reduce the operating cost and improve the comprehensive development benefit. By optimizing the drilling fluid scheme, the “quick drilling” drilling fluid technology in the upper non-reservoir section is proposed to improve the drilling rate of the upper strata. The lower reservoir section is the core of the “oil and gas layer protection”. By reducing the drilling fluid density, wellbore reinforcement technology to improve the stability of the shaft wall, reduce the complexity of the underground, improve the drilling fluid pressure sealing and waterproof lock damage and a series of techniques to improve the protection of pressure depleted reservoirs; successfully developed a low activity of the composite salt HIBDRILL drilling fluid system and supporting the low porosity and osmotic reservoir protection technology to reduce the underground complex and underground accidents, to achieve the reservoir “safe high quality” drilling. The eight wells of the oilfield were adjusted to save 58 days. After the production, the single well production capacity exceeded the production area, which reached the target of “excellent drilling and completion” in the oilfield, which provided the pilot demonstration for the “second crossing” of the Bohai Oilfield.

QK18-1 Oilfield; excellent fast drilling; drilling fluid technology; the second leap

TE357

A

*第一作者简介:谢涛(1981—),工程师,从事于海洋石油钻井设计工作。邮箱:xietao3@cnooc.com.cn.