TBM拆卸洞及拆机起重系统优化设计研究

2017-03-15黄金光

黄金光

(1.中铁隧道集团有限公司, 河南 洛阳 471009; 2. 盾构及掘进技术国家重点实验室, 河南 郑州 450001)

TBM拆卸洞及拆机起重系统优化设计研究

黄金光1, 2

(1.中铁隧道集团有限公司, 河南 洛阳 471009; 2. 盾构及掘进技术国家重点实验室, 河南 郑州 450001)

TBM洞内拆机一般是在隧道内修建大断面拆卸洞,安装桥式起重机拆机。大断面拆卸洞施工难度较大,施工工期长,成本投入大。为了缩短TBM拆卸洞施工及拆机时间,减小施工难度,以南疆铁路吐库二线中天山隧道TBM拆机为例,研究设计适应性更好的小车式电动葫芦+倒链起重系统。该系统采取在隧道拱顶布设锚杆来固定导轨和独立吊点。通过对拆卸洞结构原设计方案与优化设计方案进行比选,确定优化断面的结构形式和断面尺寸,优化后拆卸洞断面缩小1/3,施工难度降低,达到安全快速拆卸TBM的目的。

TBM; 洞内拆机; 拆卸洞; 倒链; 小车式电动葫芦

0 引言

伴随着我国基础设施的大量修建,隧道工程越来越多,其施工技术也不断发展,机械化程度也越来越高。目前,TBM法在长大隧道中已得到广泛应用。由于TBM设备的特殊性,TBM洞内拆机通常会施工专用的拆卸洞,在隧道内完成解体后运至洞外。TBM拆卸洞目前普遍采取开挖大断面蘑菇状洞室,利用浇筑的衬砌直边墙作为受力载体,在两侧边墙上部施工托梁、铺设轨道、安装桥式起重机作为拆卸的主要起重设备[1-5],此种方式要求拆卸洞断面和空间足够大,施工难度较大,施工工期长。

在拆卸洞施工方面,文献[6]对大坂隧道TBM拆卸洞设计与施工进行了研究,文献[7-8]对西秦岭隧道TBM拆卸洞施工技术进行了研究。上述隧道拆卸洞结构形式均为蘑菇状洞室,开挖断面均超过240 m2,施工时需分多步进行,开挖及二次衬砌施工难度高,施工工期超过4个月。在起重系统方面,对于地下工程设备的吊装,文献[9-11]研究了采用锚杆嵌入岩层受力并安装起吊梁、卷扬机、滑轮组等大型起吊设备的起重系统,但该系统通过卷扬机、滑轮组等进行配合,将桥机垂直吊装到岩锚梁上,起吊后重物移动灵活性差;因此,通过采取锚杆嵌入岩层受力,达到实现桥式起重机来回移动功能的起重系统需进行深入研究。在TBM拆卸部件质量、拆机吊装高度确定情况下,如何加快拆机总体进度,减少拆机配套设施施工工程量,研究更适用的起重系统十分必要。

本文结合中天山隧道TBM拆机实例,为加快拆机进度,减小拆卸洞施工难度,根据TBM拆卸部件质量和吊装高度需求,主要研究在隧道拱部安设小车式电动葫芦和倒链的起重方式来代替桥式起重机拆机的可行性。根据新的起重方式对原设计拆卸洞断面尺寸进行缩小和优化,减少拆卸洞施工工程量,使TBM拆机总工期缩短,实现安全快速完成TBM拆机,为隧道后续工序施工赢得时间。

1 工程概况

1.1 TBM洞内拆机概况

南疆吐库二线中天山隧道全长22.467 km,为全线控制性工程,进口段采用TBM施工,独头掘进长度近13 km,开挖直径8.8 m,为圆形断面;出口段采用钻爆法施工,开挖长度超过9 km,为马蹄形断面。TBM完成掘进任务后,由于钻爆段断面形式不一致且离洞口距离长,无法实现步进出洞拆机,必须在隧道内施工专门的拆卸洞开展洞内拆机。

距隧道贯通剩余约750 m时,TBM掘进端受设备老化、地质等因素影响,掘进进度不受控;同时,钻爆法开挖端将进入f7断层及其影响带(Ⅳ、Ⅴ级围岩长170 m)。为加快剩余段落施工进度,尽快实现隧道贯通,并在贯通后尽快开展TBM拆机工作,决定将TBM拆卸洞安排在f7断层前施工(Ⅱ、Ⅲ级围岩地段)。在拆卸洞开挖完成后,根据TBM掘进进度,钻爆法开挖端按TBM预备洞断面继续接应TBM施工,直至隧道贯通。隧道贯通后,TBM步进至拆卸洞拆机,拆卸部件由平板汽车从出口运至洞外存放。TBM拆卸洞位置平面如图1所示。

图1 TBM拆机位置平面示意图

1.2 TBM洞内拆机重难点

本项目TBM型号为TB880E, TBM洞内拆机的主要工作是TBM各部件的拆卸、吊装和运输。TBM拆卸时,刀盘采取分割成2块进行拆卸,其余大部件拆卸后进行整体起吊装车运出,主要部件尺寸及质量见表1。

表1 TBM主要部件尺寸及质量

TBM洞内拆机的重难点: 1)TBM主机大型结构件采取整体拆卸,单件质量约60 t,洞内作业场地有限,需做好拆机顺序和部件洞内暂时存放的合理规划。2)采用小车式电动葫芦+倒链起重系统,需操作多台电动葫芦和倒链同步开展吊装作业,对协调操作能力要求高;同时,必须确保锚杆吊点和行走轨道的安装质量。3)TBM主机大件拆卸后,采用平板车从出口运输出洞,受出口段衬砌台车净空限制,大件运输前,需先完成出口段所有二次衬砌施工及台车拆卸。

2 起重系统设计

2.1 TBM洞内拆机优化设计理念与原设计对比分析

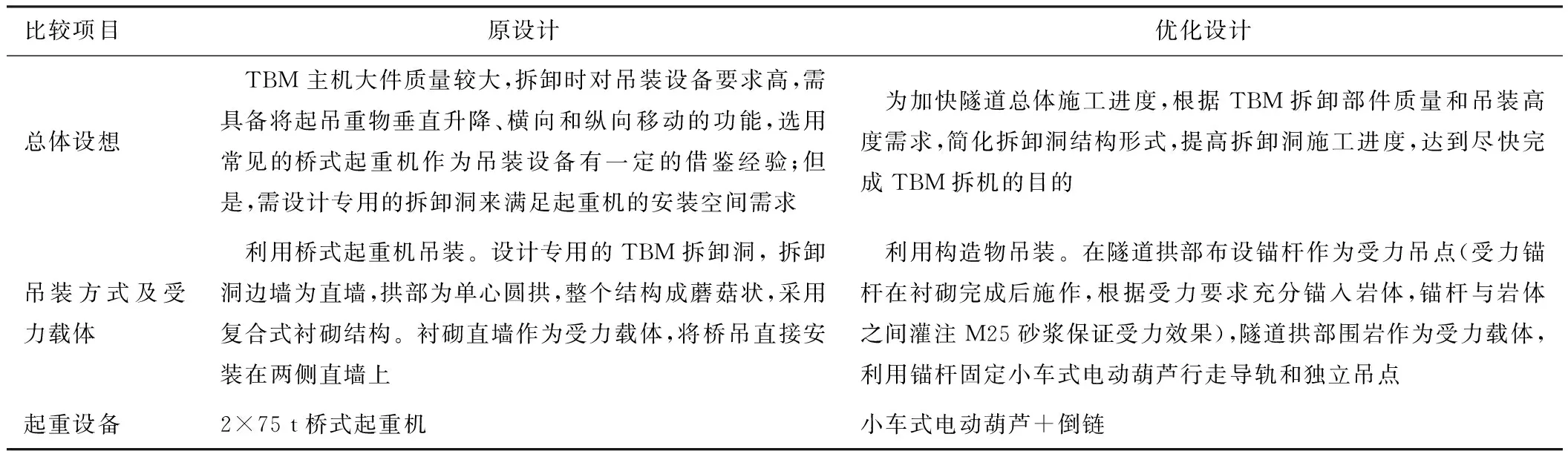

分别从拆机总体设想、吊装方式及受力载体、起重设备等方面对优化后TBM洞内拆机设计理念与原设计进行对比分析,见表2。

2.2 TBM部件拆卸起重方式及设备选定

1)刀盘。分成上、下两半部分进行拆卸,起吊质量65 t。起重方式为先采用倒链将上部刀盘向上拉起,主机后退后再落地放平,然后采用小车式电动葫芦将刀盘吊起向前方平移装车运出。下部刀盘拆卸同上部刀盘。

2)主轴承。起吊质量86.5 t。 移动主机就位,使主轴承上部吊点位于顶部2个倒链正下方,安装主轴承专用吊装工具,并与倒链连接;在主轴承下部焊接2个吊耳,与前上方2个倒链连接;拆除连接件后,利用电动葫芦将底护盾后移;利用正上方倒链下放主轴承,同时利用前上方2个倒链牵引,将主轴承落地放平并将主轴承前移装车运出。主轴承齿轮箱等附属设备采用电动葫芦拆除。

表2 TBM洞内拆机优化设计理念与原设计对比

3)外凯。利用凯氏原有吊点与电动葫芦连接,吊拉外凯下放地面。

4)内凯。加工专用吊具将凯氏原有吊点与电动葫芦连接,吊拉内凯下放地面。

起重设备选型: 根据起吊质量,主要选用32 t、20 t小车式电动葫芦,50 t、30 t倒链。

2.3 小车式电动葫芦+倒链起重系统设计

电动葫芦和倒链相关参数主要根据TBM拆机方式以及设备各拆卸构件的尺寸和质量确定。

2.3.1 小车式电动葫芦

在隧道拱部沿中线两边打锚杆、安装2根顶部导轨,每根导轨上分别安装2台32 t电动葫芦(S1、S2、S3、S4)和2台20 t电动葫芦(E1、E2、E3、E4)作为移动式起重设备。

按照电动葫芦设备配套行走轨线参数,导轨选用I45b工字钢,在拆卸洞内设置长度为54 m;同时综合考虑电动葫芦起吊前、后外凯等部件时重心的平衡,行走导轨间距设计为3.2 m,沿拱顶中线对称设置,采用锚杆固定。

导轨上4台32 t电动葫芦主要用于拆卸内、外凯等部件; 4台20 t电动葫芦主要用于拆卸前后小型部件。

2.3.2 倒链

在TBM刀盘、主轴承预定停机位置附近设置固定的独立吊点。共设置承重50 t以上吊点6个,分别为A1、A2、B1、B2、备1、备2。吊点A1、A2、B1、B2安装吊耳,并在吊点上安装50 t倒链,吊点备1、备2作为A1、A2的备用吊点;设置承重30 t以上吊点各2个,分别为C1、C2,吊点上安装吊耳,并安装30 t倒链。

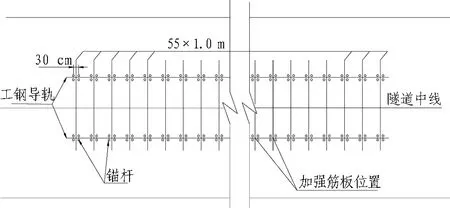

吊点B1、B2、C1、C2主要用于护盾、刀盘、主轴承的拆解;吊点A1、A2主要用于刀盘、主轴承拆解后的牵引平放。导轨、独立吊点设置位置及布设方式见图2和图3。

图2 导轨及独立吊点布设纵剖面图(单位: cm)

2.4 导轨固定安装设计

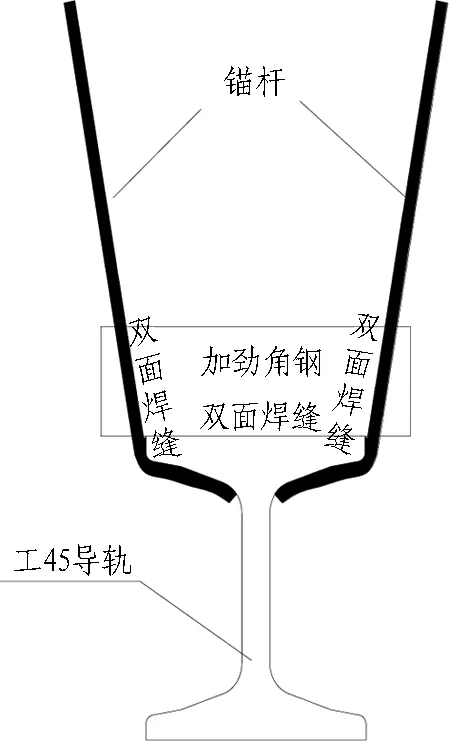

导轨采取在隧道拱部中线两侧打锚杆焊接悬吊方式固定。

2.4.1 固定方式及参数设计

1)导轨选用I45b工字钢,沿隧道拱部中线两侧纵向布置,长54 m,横向共2根,导轨间距3.2m。导轨上端与锚杆和钢板采用焊接连接,钢板一侧与锚杆焊接,另一侧加设筋板。

2)考虑到每根导轨上布置2个32 t电动葫芦,2根导轨上的4个电动葫芦合计吊装最大质量约128 t,锚杆选用φ25螺纹钢(HRB400级),长度3.8 m,外露0.6 m,隧道纵向间距1.0 m设置1组固定点,锚杆与围岩之间采用砂浆锚固粘贴,有效锚固长度不小于3 m。

图3 导轨及独立吊点布设俯视图(单位: cm)

3)为进一步加强导轨的稳定性,防止导轨脱落,每个固定点位置设4根锚杆锁固。

导轨锁固锚杆平面布设如图4所示,锚杆及导轨断面见图5,锚杆与导轨连接剖面见图6。

图4 导轨锁固锚杆平面布设

图5 锚杆及导轨布置断面(单位: mm)

2.4.2 安全性分析

锚杆固定导轨的安全性主要从锚杆自身强度、锚杆与岩体间的锚固力、锚杆与导轨焊接受力能否满足承受的最大荷载进行分析。

1)吊点受力分析。2根导轨上的4个电动葫芦合计吊装最大质量约128 t,则荷载设计值为1.4×1 280×1.5=2 688 kN,每个电动葫芦施加于导轨上的集中荷载设计值为2 688/4=672 kN。按最不利情况考虑,当导轨上电动葫芦位于某个吊点下方时,导轨上吊点共同承担2个分别为672 kN的集中力。吊点所受力由集中荷载和由集中荷载偏心引起的荷载组成,当一个吊点位于导轨端部时,端部吊点受力最大。经计算,端部吊点受力为377.814 kN。

图6 锚杆与导轨连接剖面

2)锚杆强度安全性校验。单个锚杆吊点所受荷载按377.814 kN考虑,一个吊点由4根锚杆组成,则每根锚杆所受荷载为94.45 kN,而一根φ25锚杆的屈服强度为162.58 kN;因此,吊点处钢筋锚杆屈服强度大于所受荷载。每个吊点采用4根φ25锚杆,满足安全要求。

3)锚杆与岩体粘结强度安全性校验。锚杆与岩体之间灌注M25砂浆锚固,锚固长度为3 m,经计算,锚杆与岩体间粘结强度为313.2 kN,大于锚杆自身强度,满足安全要求。

4)锚杆与导轨焊接安全性校验。导轨、锚杆及加劲肋板间均采用双面焊接,导轨荷载由锚杆与加劲肋板及导轨间焊缝传递于锚杆。经计算,锚杆与导轨及加劲肋板间焊缝采用双面焊,焊缝高度不小于8 mm,焊缝长度(锚杆与导轨及加劲肋板间焊缝长度之和)不小于125 mm,可满足安全要求。

2.5 独立吊点的安设与固定设计

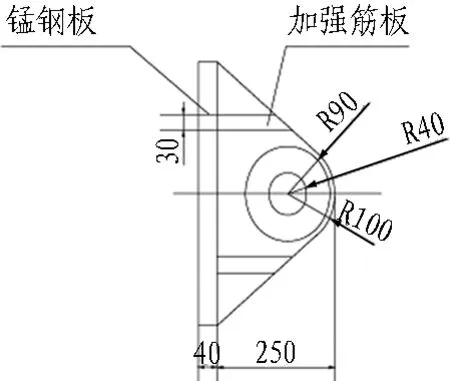

根据现场作业环境,每个独立吊点采用锚杆固定吊耳方式施作。 独立吊点的位置以导轨位置做参照布设,独立吊点起吊质量分为50 t和30 t。

1)50 t独立吊点采用8根φ25锚杆(HRB400级)固定,锚杆单根长3.6 m,锚固长度不小于3 m。

2)30 t独立吊点采用6根φ22锚杆(HRB400级)固定,锚杆单根长3.6 m,锚固长度不小于3 m。

3)吊耳采用40 mm厚锰钢板加工,吊点安设及吊耳样式见图7。

(a) 50 t固定吊耳平面图

(b) 30 t固定吊耳平面图

(c) 锚杆固定钢板剖面图

(d) 固定吊耳侧面图

Fig. 7 Types of hoisting lugs and anchor bolt locking style of independent hoisting points with hoisting capacity of 50 t and 30 t (mm)

3 TBM拆卸洞结构设计

3.1 拆卸洞结构原设计方案

TBM完成掘进任务后,需在洞内进行拆机,主机大件采取整体拆卸。由于大件质量大,原设计选用在隧道内安装2×75 t桥式起重机进行拆机。根据桥式起重机的工作空间需求,设计专用的TBM拆卸洞,拆卸洞施工完成后,安装桥吊进行拆机。

拆卸洞边墙为直墙,拱部为曲墙,下部开挖宽度为13.1 m,上部最大开挖宽度为16.12 m,开挖总高度为18.81 m,开挖断面面积为253 m2,拆卸洞设计长度为60 m。TBM拆卸洞室断面及内轮廓原设计方案见图8,支护参数见表3。

图8 TBM拆卸洞室原设计方案(单位: cm)

3.2 拆卸洞结构优化设计方案

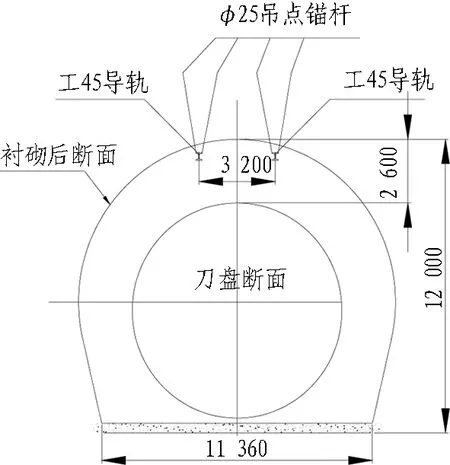

根据TBM拆机吊装和运输空间需求,同时综合考虑现场工程施工难度、经济投入等因素,尽可能缩小拆卸洞开挖断面,TBM拆机方式采取在隧道拱部二次衬砌及岩壁上布设锚杆作为受力吊点,布设电动葫芦行走导轨以及特殊件吊装和辅助吊装的固定吊点,对TBM主要部件进行吊装。

1)拆卸洞断面底部开挖宽度(B)的确定。确定依据: 起吊最大件——刀盘最大宽度为8.52 m,拆机安全距离为1.34 m,衬砌混凝土厚度为40 cm,喷射混凝土厚度为15 cm。B=8.52+2×(1.34+0.4+0.15)=12.3 m。

2)拆卸洞断面开挖高度(H)的确定。确定依据: 起吊最大件——刀盘高度为8.52 m,倒链起重设施高度为1.88 m,刀盘顶至吊点距离为1.0 m, 刀盘底护盾步进机构高度为20 cm,底板混凝土厚度为40 cm,衬砌混凝土厚度为40 cm,喷射混凝土厚度为15 cm。H=8.52+1.88+1.0+0.2+0.4+0.4+0.15=12.55 m。

表3 原设计方案拆卸洞支护参数

3)拆卸洞开挖长度(l)的确定。拆卸洞长度需满足TBM主机的拆卸和运输功能。TBM主机进入拆卸洞长度为30 m,考虑到刀盘、主轴承等大件拆卸后临时摆放位置以及运输车辆进入拆卸洞装车需求,拆卸洞长度l=30+30=60 m。

优化后拆卸洞室开挖断面面积为156 m2,断面尺寸确定为12.3 m×12.55 m(宽×高),长度为60 m。 TBM拆卸洞室断面及内轮廓优化后方案见图9,支护参数见表4。

图9 TBM拆卸洞优化后方案(单位: cm)

Fig. 9 Optimized design scheme of TBM disassembling cavern (cm)

3.3 拆卸洞结构设计方案对比

分别从施工组织难度、施工工期、工程费用等方面对拆卸洞结构设计方案进行对比分析,见表5。

经TBM拆卸洞结构设计方案对比分析,采用优化设计断面,可采取常规台阶法进行隧道开挖,衬砌可利用模板台车施工,施工难度大大降低,施工工期短,节约了施工成本;同时,优化后断面可以满足TBM拆机对净空的需求,满足拆机要求。

4 工程应用

4.1 起重系统安装

1)54 m长单根导轨采用4根12 m长和1根6 m长I45b工字钢分别定位焊接而成。所有工字钢定位完成后,用倒链调整锚杆与导轨的位置,将锚杆、加强筋板和导轨焊接加固。在调整锚杆和焊接加固过程中,严格检测和控制导轨的相对位置和水平度。锚杆及导轨安装见图10。

2)各独立吊点旁增设锚杆作为受力点,辅助固定吊耳和倒链的安装;安装时调整锚杆外露部分位置,使锚杆头与钢板开孔位置对齐,钢板穿过锚杆后,将锚杆头弯曲90°与钢板双面焊接牢固。安装完成的独立吊点及倒链见图11。

4.2 起重系统优化后拆机实施效果

隧道贯通后,TBM步进至拆卸洞实施拆机。TBM拆机的大件主要有刀盘、主轴承、内凯、外凯等;对拆机起重系统优化后,刀盘主要采用倒链进行拆卸,主轴承采用小车式电动葫芦配合倒链进行拆卸,内凯、外凯采用倒链配合小车式电动葫芦拆卸。 TBM主机从开始拆卸至拆卸完成,用时30 d,达到了预期目标。TBM各大部件现场拆卸见图12—17。

TBM后配套等附属设施拆卸与主机同步开展,从隧道进口运输出洞,TBM设备全部拆卸完毕共计用时35 d。

表4 优化后拆卸洞支护参数

表5 TBM拆卸洞结构设计方案对比

图10 锚杆及导轨安装

图11 独立吊点及手动倒链安装

Fig. 11 Installation of independent hoisting points and manual inverted chain

图12 刀盘拆卸

图13 刀盘上半部分拆卸

图14 主轴承拆卸

图15 外凯拆卸

图16 内凯拆卸

图17 分离内凯与外凯(下部)

5 结论与讨论

1)工程实践表明,在隧道拱部通过设置锚杆嵌入围岩受力,布设倒链+小车式电动葫芦的起重系统,安全可靠且拆机时操作方便,满足TBM各部件的拆卸吊装需求。

2)对隧道等施工空间狭小的场所,采取倒链+小车式电动葫芦的起重系统进行TBM拆机,降低了拆机对洞室高度的要求,拆卸洞开挖断面较正常缩小40%左右,减少了隧道开挖量,节约了施工成本,同时大幅减小了施工难度,施工工效提高约50%,有效地加快了工程建设进度。

本文研究的起重系统是根据TB880E设备各部件起吊质量进行的专门设计,可为类似工程提供参考和借鉴。在具体工程应用时,需根据设备大小、各部件起吊质量等对拆卸洞断面进行适当调整,对受力锚杆直径、长度,导轨型号等参数进行重新确定,以保证起重系统的安全可靠性。

[1] 李陶朦,孙海波.大直径敞开式TBM洞内无损拆机技术[J].隧道建设,2015,35(增刊2):197-204.(LI Taomeng, SUN Haibo. Non-destructive disassembling technologies for large-diameter open-type TBMs[J].Tunnel Construction, 2015, 35(S2): 197-204.(in Chinese))

[2] 冯欢欢,陈馈.西秦岭隧道TBM洞内拆机总体方案设计与研究[J].施工技术, 2015, 44(23): 64-69.(FENG Huanhuan, CHEN Kui. Design and study of general TBM disassembling scheme in tunnel of West Qinling Tunnel[J].Construction Technology, 2015, 44(23): 64-69.(in Chinese))

[3] 冯欢欢,陈馈.西秦岭隧道洞内拆机方案设计与探讨[J].铁道工程学报, 2016, 33(3): 87-92.(FENG Huanhuan, CHEN Kui. Design and discussion on TBM disassembling scheme in-tunnel of West Qinling Tunnel[J].Journal of Railway Engineering Society, 2016, 33(3): 87-92.(in Chinese))

[4] 张泰.城市轨道交通TBM拆卸洞室设计及安全性研究[J].铁道建筑,2016(2): 62-65.(ZHANG Tai. Design and its safety study of shield disassemble cavern for construction of urban transit project[J].Railway Engineering, 2016(2): 62-65.(in Chinese))

[5] 李静.大伙房水库输水工程TBM洞内拆卸方案设计[J].水力建设与管理,2015,35(9): 24-27.(LI Jing. Design of removal plan in TBM tunnel of Dahuofang Reservoir Water Conveyance Project[J]. Water Resources Development & Management, 2015, 35(9): 24-27.(in Chinese))

[6] 范以田,章跃林,王彦峡,等.特大断面Ⅳ类围岩TBM拆卸洞室设计与施工技术研究[C]//夏才初.第三届全国水工岩石力学学术会议论文集.上海: 同济大学出版社,2010: 319-322.(FAN Yitian, ZHANG Yuelin, WANG Yanxia,et al. Study of design and construction technology for super-large cross-section TBM disassembling cavern with grade Ⅳ surrounding rocks [C]// XIA Caichu. Proceedings of the Third National Symposium on Rock Mechanics in Hydraulic Engineering. Shanghai: Tongji University Press,2010: 319-322.(in Chinese))

[7] 张文达.铁路隧道软弱围岩超大断面TBM 拆卸洞施工技术[J].施工技术,2015,44(增刊1): 144-147.(ZHANG Wenda. Construction technology for TBM disassembling cavern of railway tunnel with weak surrounding rock and super-large cross-section [J]. Construction Technology,2015, 44(S1): 144-147.(in Chinese))

[8] 肖艳霞.特大断面Ⅲ类围岩TBM拆卸洞室施工技术研究[J].四川建材,2013,39(5):195-197.(XIAO Yanxia. Study of construction technology of extra-large cross-section TBM disassembling cavern with grade Ⅲ surrounding rocks [J].Sichuan Building Materials, 2013, 39(5): 195-197.(in Chinese))

[9] 马天平,申昌宏,芦楠.地下厂房天锚吊装系统[J].机械管理开发,2011(2):108-109.(MA Tianping, SHEN Changhong, LU Nan. Anchor rod hosting system of underground workshop[J].Mechanical Management and Development, 2011(2): 108-109.(in Chinese))

[10] 唐扬友,李建友.龙滩水电站地下厂房天锚吊装系统[J].云南水力发电,2007,23(2): 23-25.(TANG Yangyou, LI Jianyou. Roof bolt lifting and installation system for construction of the underground powerhouse of the Longtan Hydropower Project[J].Yunnan Water Power, 2007, 23(2): 23-25.(in Chinese))

[11] 黄华坚.龙滩水电站地下厂房生产性荷载试验对岩锚梁的影响分析[J]. 红水河,2015,34(1):35-37.(HUANG Huajian. Analysis of influence of Longtan Underground Powerhouse load production test on rock anchor beam[J].Hongshui River, 2015, 34(1): 35-37.(in Chinese))

Research on Optimization of Design of TBM Disassembling Cavern and Hoisting System

HUANG Jinguang1, 2

(1.ChinaRailwayTunnelGroupCo.,Ltd.,Luoyang471009,Henan,China; 2.StateKeyLaboratoryofShieldMachineandBoringTechnology,Zhengzhou450001,Henan,China)

The TBM disassembling cavern is usually located in tunnel with large cross-section; and it has overhead traveling crane. The construction of large cross-section TBM disassembling cavern is difficult; the construction schedule is long and the construction cost is high. In order to shorten the construction schedule of TBM disassembling cavern and reduce the TBM disassembling time, a more adaptable hoisting system of electric hoist + inverted chain is developed in the TBM disassembling of Zhongtianshan Tunnel on the second line of Turpan-Korla section of Nanjiang Railway. The anchor bolt is set on tunnel crown top so as to fasten the guide rail and independent hoisting points. The optimized type and size of cross-section structure of TBM disassembling cavern are decided by comparison between original design scheme and optimized scheme. The area of optimized cross-section of TBM disassembling cavern is reduced by 1/3; and the rapid TBM disassembling is reached.

TBM; TBM disassembling in tunnel; TBM disassembling cavern; inverted chain; trolley electric hoist

2016-06-29;

2016-09-12

黄金光(1982—),男,湖南益阳人,2004年毕业于湖南城市学院,土木工程专业,本科,工程师,主要从事隧道及地下工程施工管理工作。E-mail: hjg319@sina.com。

10.3973/j.issn.1672-741X.2017.02.018

U 455.3

A

1672-741X(2017)02-0242-08