采用单气门变升程工作模式的发动机经济性能仿真

2017-03-14许江涛常思勤范新宇

许江涛 常思勤 刘 梁 范新宇

南京理工大学机械工程学院,南京,210094

采用单气门变升程工作模式的发动机经济性能仿真

许江涛 常思勤 刘 梁 范新宇

南京理工大学机械工程学院,南京,210094

基于全柔性化的电磁驱动配气技术,提出了单气门变升程工作模式;在考虑驱动机构驱动功耗的基础上对发动机进行了建模和仿真分析。研究结果表明:在发动机中低转速工况下,采用单气门变升程工作模式能够适度增大充气流速,减小泵气损失和配气机构驱动功耗,进而达到改善发动机燃油经济性的目的;且随着发动机转速和负荷的降低,改善幅度呈上升趋势,如发动机转速1000 r/min、负荷率40%工况下单气门2.00 mm升程运行模式有效燃油消耗率相比原型机减小了12.2%。

电磁驱动配气机构;泵气损失;工作模式;燃油经济性

0 引言

传统的汽油发动机采用节气门控制负荷,在部分负荷下节气门的开度较小,容易造成明显的泵气损失,因此传统的发动机燃油经济性尚存在提升的空间[1-2],而取消节气门的连续可变配气技术被认为是提高汽油机经济性的有效手段[3]。

对可变配气技术的研究主要集中在改善发动机缸内工质运动强度和降低泵气损失的气门控制策略上:文献[4]对部分负荷下带涡轮增压的汽油机采用进气门两次开启的方案来改善部分负荷下工质运动强度进而改善燃烧过程,典型工况下发动机有效燃油消耗率降低达到5.70%;文献[5]研究表明,在发动机转速低于2400 r/min工况下,气门最大升程为0.65 mm时可以显著降低泵气损失,从而改善发动机燃油经济性;文献[6]通过对气门重叠角、进气关闭角和排气开启角的优化,来减小泵气损失,优化后发动机燃油经济性有显著的改善,尤其在发动机低转速工况下改善效果尤为明显。

改变气门控制参数(相位、升程和开启次数)可以提高缸内工质运动强度从而改善燃烧过程,然而工质运动强度的提高是通过节流实现的,这样也造成了泵气损失的增大;另外,不同的气门运行模式所需要的驱动功耗也存在差异(如进气门两次开启势必带来驱动功耗的增大)。因此本文在发动机中等转速和低转速工况下,采用单气门升程可变的进气策略,通过对升程的调节来平衡燃烧性能、泵气损失和驱动功耗三者间的关系,从而在提高缸内工质运动强度的同时限制泵气损失的增大,进而改善发动机燃油经济性。

1 研究方案

1.1 负荷控制方案

本文在进气侧应用电磁驱动配气机构,通过调节进气门的关闭相位来控制进气量以实现对发动机负荷的调节。由于取消节气门,部分负荷下气缸充气过程的压力将得到改善,从而可以降低泵气损失。本文研究的磁驱动配气机构是全柔性的可变配气机构,气门开启次数、气门升程、响应时间以及气门工作模式均灵活可调,充气流速可以结合单气门工作模式和降低气门升程来得到补偿。发动机转速为1000 r/min下负荷标定如图1所示。

图1 进气关闭相位的标定Fig.1 Intake closed phase calibrating

1.2 气门工作模式

本文在进行配气机构参数调节时,在适度提高工质运动强度保证燃烧质量不下降的前提下[7-8],主要通过减小泵气损失以及电磁配气机构驱动功耗来提高汽油机的做功能力,改善燃油经济性。

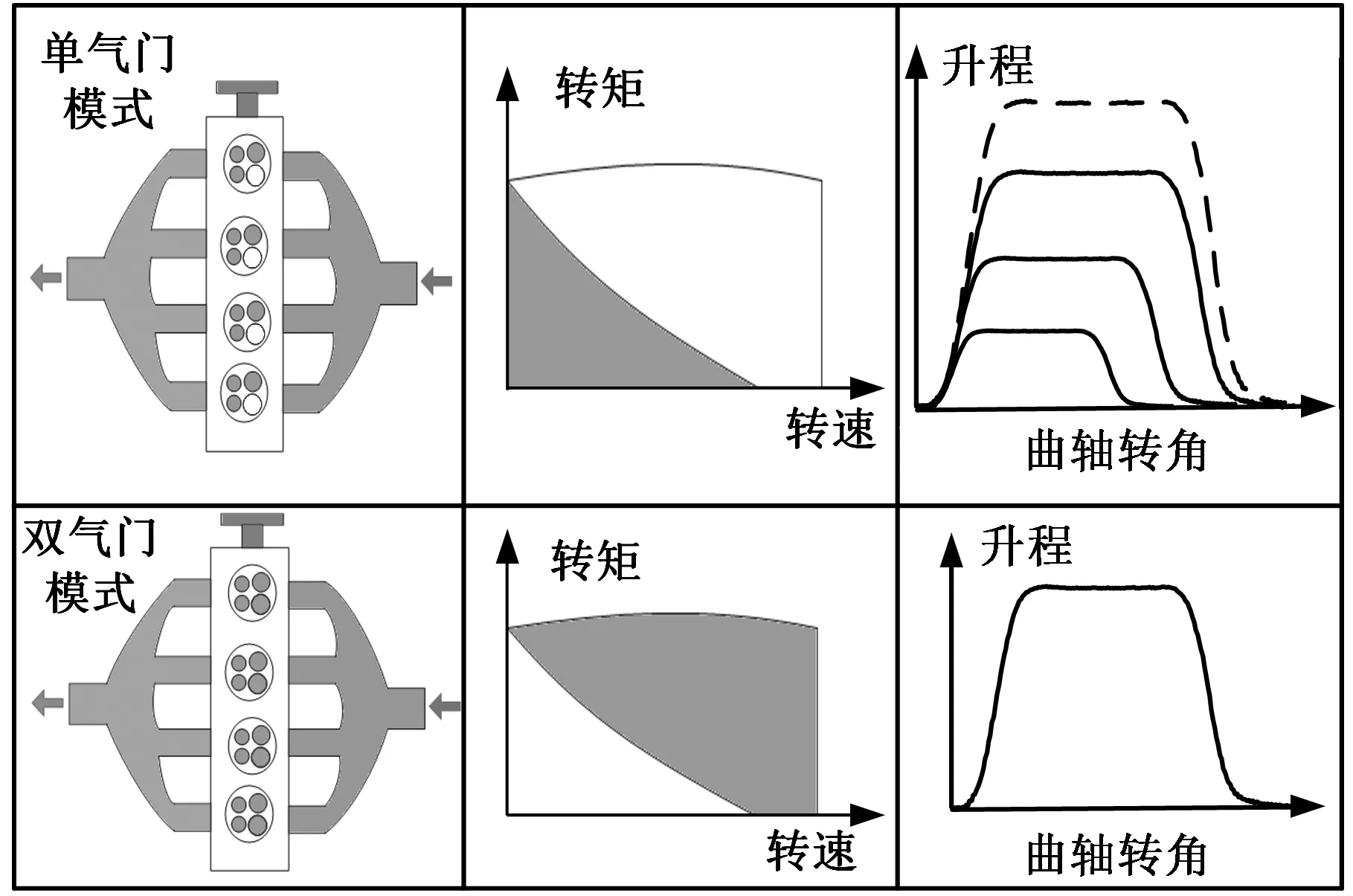

单气门升程可变进气策略在显著提高工质运动强度的同时,电磁驱动配气机构的驱动功耗和摩擦功耗更小,有利于增强电磁驱动配气机构工作的可靠性[9-11]。本文研究方案如图2所示,主要研究单气门模式4种小升程(2 mm,4 mm,6 mm和8 mm)策略,将双气门大升程策略作为对比。

图2 研究方案Fig.2 Design scheme

2 基本模型与主要参数

2.1 试验平台

本文采用自行研制的电磁驱动配气机构,它是一种基于动圈式永磁直线执行器的全柔性可变配气机构[12]。设计的电磁驱动配气机构样机结构和实物如图3所示。

图3 结构图和测试样机Fig.3 The structure and testing prototype

电磁驱动配气机构的核心是电磁直线执行器,它是一个由机械、电路和磁路相互耦合的复杂非线性系统。电磁驱动配气机构的运动控制方案采用了逆系统的控制策略(通过非线性反馈或者动态补偿的方法将非线性系统转化为线性系统),基于这种策略完成各种控制目标。文献[13]提出了气门运动分段控制的总体方案,对电磁驱动配气机构系统进行了可逆性分析,本文在此基础上建立了其逆系统,并构建了伪线性系统,设计了状态反馈控制器及状态观测器,对气门速度和加速度进行了状态重构。

逆系统控制方法在电磁驱动配气机构中的应用,实现了电磁驱动配气机构的气门位移精确控制的要求,可以达到快速的气门开启和关闭响应、精确的位移控制以及良好的气门落座性能(最短响应时间为2.9 ms,开启升程为8 mm),试验测试所得运动曲线如图4所示,验证了逆系统控制方法的良好性能。

图4 电磁驱动配气机构性能测试曲线Fig.4 Performance testing curves of electromagnetic actuated valvetrain

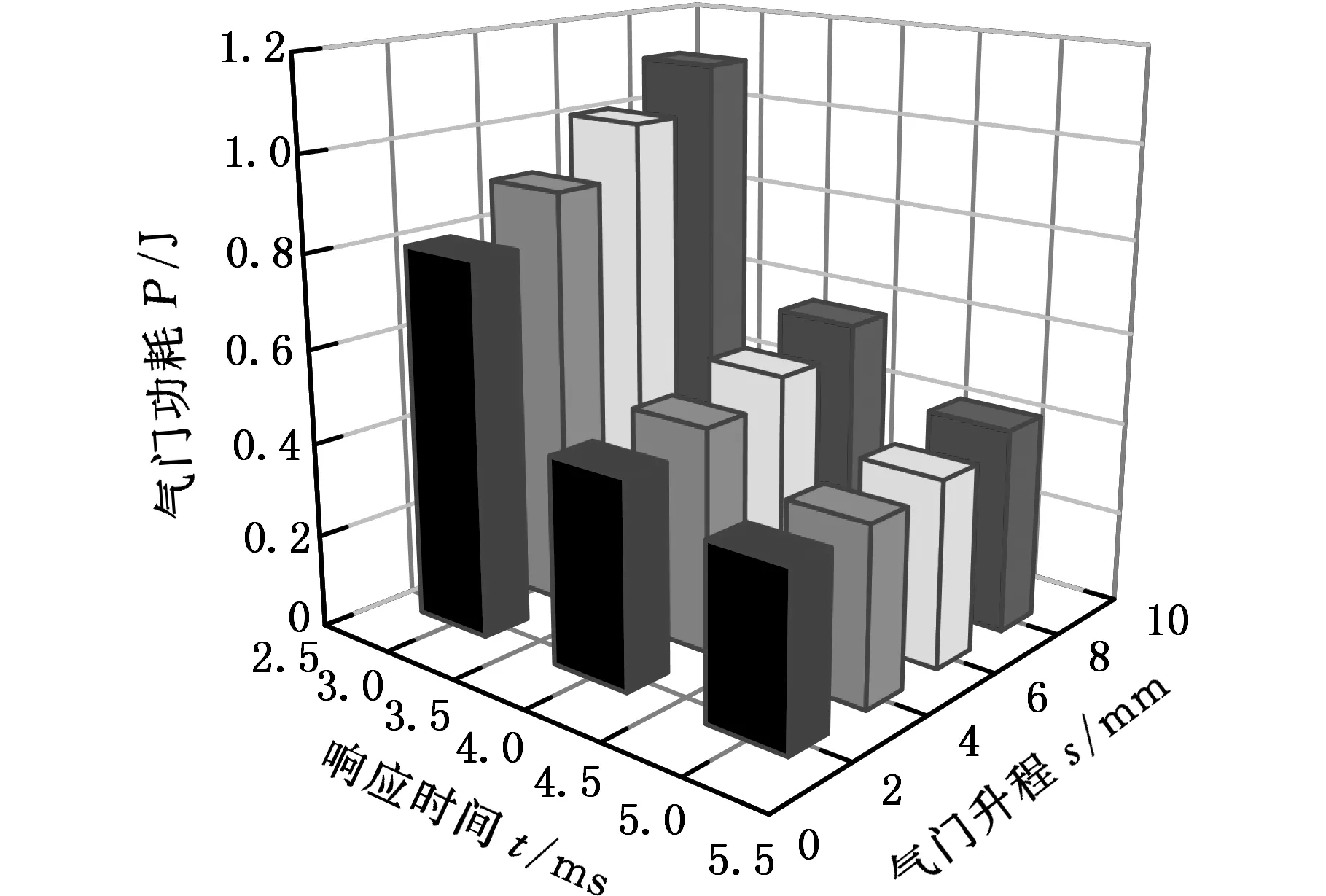

由图4可以发现,气门开启和关闭过渡时间内线圈中电流较大,而保持气门开启和关闭过程中的电流很小,所以主要的能量损耗用在气门开启和关闭两个动作过程中。进一步测得不同策略下的单个电磁驱动气门机构功耗如图5所示。

从试验测得的功耗可以看出,选用较长的响应时间、较小的气门升程、单气门工作模式,可以有效降低电磁驱动配气机构的驱动功耗。

图5 单个电磁驱动气门的功耗Fig.5 Power consumption of an electromagnetic actuated valve

2.2 仿真模型

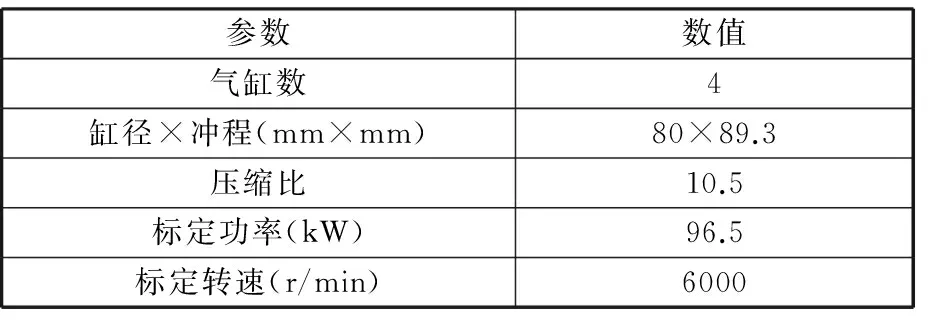

本文所研究汽油机的主要参数见表1。

表1 汽油机主要参数Tab.1 The main parameters of gasoline engine

基于原型机的参数,采用一维数值仿真软件AVL-Boost建立发动机性能仿真模型,研究方案仅在进气系统中应用电磁驱动配气机构,排气门仍采用原型机的凸轮驱动方式。

燃烧模型采用Fractal燃烧模型[14-15],与韦伯燃烧模型相比,Fractal燃烧模型可以通过一些影响燃烧过程的基本物理量来预测汽油机的燃烧规律。与传统湍流燃烧模型相比,Fractal燃烧模型燃烧表面积是从分形几何学的角度提高湍流火焰精度的。

因此主燃烧阶段可以表述为

(1)

(2)

即

这些参数由气缸内湍流流场的特性决定。研究表明,湍流强度越大,D3越大,Lmax与Lmin的比值越大,火焰传播越快,而单气门模式和降低气门升程均能提高气缸内湍流强度,因此仿真模型能够通过气门控制参数的变化反映对燃烧过程的影响。

主要的燃烧参数设置如下:点火延迟参数cign=1.0,火焰参考半径Rf,ref=0.01 mm,壁面燃烧的质量分数w2=0.20,残余气体含量影响参数d=2,紊流燃烧作用系数m=-0.33,湍流生成常数ct=0.50,湍流长度尺度系数cL=0.50。

发动机转速为1000 r/min下仿真模型初始条件及边界参数如表2所示。

表2 模型主要参数设置

依据原型机试验数据对发动机模型进行验证,结果如图6所示。

图6 模型验证Fig.6 Verification of the simulation model

对满负荷不同转速下仿真数据与试验数据进行对比,结果表明两者吻合度很高,因此可以利用该模型进行发动机经济性优化的研究。

3 典型工况下发动机经济性能分析

3.1 低速工况下发动机性能分析

由于在发动机低速负荷工况下,发动机热效率低、燃油经济性差,通过气门运行策略来提高工质运动强度的需求相比其他工况更为强烈,因此本文取发动机转速为1000 r/min、负荷率为40%工况,对比双气门8 mm升程、单气门8 mm升程、单气门4 mm升程和单气门2 mm升程4种电磁驱动配气机构运行模式与传统的凸轮驱动配气机构(以下简称为原型机)进行对比分析,来判断不同运行模式对发动机燃油经济性的影响。

3.1.1 工质运动强度和缸内压力的变化

单气门工作策略除了能提高工质运动强度外还能带来配气机构驱动功耗的降低,因此本文优先考虑单气门升程可变进气策略来增强缸内工质运动强度。图7为不同控制策略下进气和压缩冲程缸内湍流强度曲线,图8为缸内压力变化曲线。其中双气门8 mm运行模式简称为2阀8 mm,单气门4 mm运行模式简称为1阀4 mm,单气门2 mm运行模式简称为1阀2 mm。

图7 缸内湍流强度Fig.7 The turbulent kinetic velocity in cylinder

图8 缸内压力Fig.8 The pressure in cylinder

从图7可以看出,双气门大升程运行模式下湍流强度比原型机弱,而采用单气门低气门升程工作模式,能明显改善缸内的工质运动强度。由于缸内工质运动强度的增大改善了缸内工质的燃烧速度,使得缸内瞬时最高压力得到了提升(图8),如在单气门2 mm最大开启升程下,缸内瞬时最高压力达到了2.71 MPa,相比双气门8 mm模式压力提高了17.3%,相比节气门控制缸内最高压力提高了8.70%。

3.1.2 泵气损失分析

降低气门升程策略在提高工质运动强度的同时也带来充气压力损失,造成泵气损失的增大。单气门低升程模式造成的节流损失尤为明显(进气流通截面变化最为明显),如文献[3]所研究的汽油发动机,当进气门最大开启升程为0. 379 mm时造成了相当大的节流损失,甚至超过了有节气门的节流损失。从图9和图10可以看出,电磁驱动配气机构的4种运行模式下泵气功耗非常接近,远低于原型机的泵气损失,主要原因在于该工况下原型机节气门开度仅为5.3°,此时气道的流通面积仅为节气门全开流通面积的0.38%,而单气门2 mm运行模式下流通面积为节气门全开的16.3%。因此平均充气压力有了大幅提高,从而泵气损失功耗得到了大幅降低,如单气门2 mm升程下每个循环的泵气功耗仅为0.53 J,相比原型机的5.2 J降低了近90.0%。

图9 平均进气压力Fig.9 The mean effective intake pressure

图10 泵气损失Fig.10 Pumping loss

3.1.3 配气机构的驱动功耗

采用单气门工作模式可以减少电磁驱动机构的功耗,对于凸轮驱动配气机构气门功耗主要表现为凸轮组件的摩擦功耗。通过计算得到不同策略下的驱动功耗如图11所示。

图11 驱动功耗Fig.11 The driven power consumption

通过对比可以看出:电磁驱动配气机构的驱动功耗相比传统的配气机构驱动功耗,有了相当程度的降低,如单气门2 mm策略下需要消耗的驱动功耗最低,功率为24.0 W,相比传统的凸轮驱动机构的184 W,降低了87.1%。与文献[16]所研究的某2.0 L、16气门的四缸发动机中,6000 r/min凸轮驱动配气机构单个气门每循环所消耗2.5 J能量的结果接近,因此电磁驱动配气机构的驱动功耗较原型机驱动功耗有明显的降低,单气门小升程策略消耗能量得到进一步降低。

3.1.4 有效燃油消耗率

综合以上的分析得到了发动机有效燃油消耗率如图12所示。从图12可以看出,采用电磁驱动配气机构后,发动机的有效燃油效率得到很大程度的改善,如单气门2 mm升程运行模式有效燃油消耗率为251.17 g/(kW·h),相比原型机减少了12.2%,相比双气门8 mm升程模式,燃油消耗率降低了3.70%。

图12 有效燃油消耗率Fig.12 Brake specific fuel consumption

发动机有效燃油消耗率得到改善的主要原因是减小了发动机的泵气损失和配气机构的驱动功耗,尽管采用单气门小升程工作模式带来了一定的节流损失,但相比泵气损失的变化量并不显著,单驱动功耗得到大比例的下降,相比原型机这两部分功耗的改善分别为:泵气功耗减小了157 W,驱动功耗减小了160 W。

另外单气门小升程的工作模式能够带来缸内工质运动强度的增大,有利于改善油气混合以及火焰的燃烧速度。综上所述,采用电磁驱动配气机构能明显改善发动机低速部分工况下的燃油经济性。

3.2 中高转速下发动机经济性能分析

发动机低转速工况经济性能可以改善的主要原因是减小了发动机的泵气损失和配气机构的驱动功耗,但随着发动机转速和负荷提高,缸内工质运动强度也得到提高,适度增大充气流速来改善燃烧的需求下降,需要增大气门升程乃至变换双气门工作模式来满足进气量的需求,而这将增大电磁驱动配气机构驱动功耗(图5)。

为了研究随着转速和负荷的增大,不同气门工作模式下泵气损失的变化规律,对2000~5000 r/min转速、单/双气门工作模式下发动机的泵气损失进行分析,结果如图13所示。

图13 2000~5000 r/min转速下平均进气压力Fig.13 The mean effective intake pressure under 2000~5000 r/min engine speeds

随着转速和负荷的提高,两种气门工作模式下的泵气损失差距逐渐增大,这主要是由于单气门模式造成的压力损失变大,因此应用电磁驱动配气机构改善发动机燃油经济性时,在低转速小负荷采用单气门低升程工作模式改善程度更为显著,且转速越低,负荷越小,改善程度越高。

另外在发动机高转速下,由于单气门工作模式造成有效流通截面的减小,所以充气量不能完全满足高速工况的负荷要求。

4 全工况下气门运行模式的优化

本文所研究的电磁驱动配气机构,运行模式众多,计算量大。遗传算法能实现同时对多点进行搜索的功能,减小了迭代过程中收敛于局部解的可能性,便于搜索多峰的复杂空间[17],因此选择遗传算法作为优化算法。取进气门开启时刻β1和关闭时刻β2为连续变量;气门升程k1、气门工作个数k2、气门响应时间k3为离散变量,对每个转速确定若干个典型的工况以有效燃油消耗率(BSFC)最小为目标进行优化,设计流程见图14。

4.1 单/双气门工作模式的对比

图15为发动机万有特性图,其中实线为双气门8 mm模式,虚线为单气门8 mm模式。

图15 单/双气门工作模式下的万有特性图Fig.15 Engine MAP for single and double valve mode

分析图15可以得到如下结论:①发动机在中低转速时,采用单气门工作模式,能够使有效燃油消耗率降低,原因在于提高工质运动强度改善了燃烧过程,减少了配气机构驱动功耗;②发动机高速中高负荷工况,不再适于采用单气门工作模式,主要原因在于发动机改善缸内工质运动强度带来的收益不足以弥补泵气损失的增加。如图15所示:270.00 g/(kW·h)的油耗线更是以转速4100 r/min为转折点,小于这一转速单气门工作模式油耗更低,高于这一转速双气门工作模式更省油。而且单气门工作模式的充气效率将不能满足高速大负荷工况的要求。

4.2 不同气门运行模式的适用工况

在发动机工作范围内以有效燃油消耗率对气门控制参数寻优计算,得到不同工况下最佳的气门运行模式如图16所示。

图16 不同气门策略适用范围Fig.16 The scope of application of valve working strategies

图16显示:在发动机低转速小负荷工况下,单气门小升程运行模式不仅满足提高工质运动强度和降低泵气损失的需求,同时电磁驱动机构的驱动功耗也较低,能有效改善发动机燃油经济性。

随着发动机转速和负荷升高,充气流速强度得到改善,需要逐渐增大单气门模式下的最大升程来削弱节流引起的充气压力损失,以保证净收益最大化,进而降低发动机燃油消耗。

在发动机高速工况下,提高工质运动强度的需要降低,改善燃油经济性的途径主要集中在降低泵气损失上,因此发动机采用双气门大升程运行模式有效燃油消耗率更低。

5 结论

(1)本文通过对电磁驱动配气机构性能试验得到各种策略下的驱动功耗,并引入到发动机性能优化中,使优化过程更接近实际运行条件。

(2)提出了单气门升程可变的进气策略,研究表明:在发动机低转速部分负荷工况下,通过选择单气门小升程进气策略,不仅可以提高工质运动强度改善燃烧质量,而且还能降低电磁驱动配气机构的驱动功耗。

(3)通过控制单气门工作模式下气门开启升程能够调节泵气损失和适度改善燃烧这一对矛盾间的平衡,使发动机燃油经济性处于最优。

[1] KUTLAR O A, ARSLAN H, CALIK A T. Methods to Improve Efficiency of Four Strokes Spark Ignition Engines at Part Load [J]. Energy Conversion and Management, 2005,46:3202-3220.

[2] MUZAKKIR S M, HIRANI H. A Magneto Rheological Fluid Based Design of Variable Valve Timing System for Internal Combustion Engine Using Axiomatic Design [J]. International Journal of Current Engineering and Technology, 2015,5:603-612.

[3] 王天友,张运泉,王利民,等. 无节气门负荷控制策略对汽油机性能影响的研究[J]. 内燃机学报,2009,27(3):224-230. WANG Tianyou, ZHANG Yunquan, WANG Limin, et al. Effect of Throttle-free load Control strategies on a SI Engine Performance[J]. Trans. of Chinese Society for Internal Combustion Engine, 2009, 27(3): 224-230.

[4] BOZZA F, BELLIS V D, GIMELLIETAL A. Strategies for Improving Fuel Consumption at Part Load in a Downsized Turbocharged SI Engine: a Comparative Study [J].SAE Technical Paper,2014:2014-01-1064.

[5] TONG Sunyu, LI Xianjing, LIU Shuai, et al. Effect of Two-stage Valve Lift for Fuel Economy and Performance on a PFI Gasoline Engine[J].SAE Technical Paper, 2014:2014-01-2874.

[6] 李子非,常思勤,刘梁.装用电磁驱动气门的发动机配气相位优化[J].汽车工程,2011,33(1):19-22. LI Zifei, CHANG Siqin, LIU Liang, et al. Valve Timing Optimization for Engine with Electro-magnetic Valve[J]. Automotive Engineering, 2011, 33(1):19-22.

[7] SOLMAZ H. Combustion, Performance and Emission Characteristics of Fuel Oil in a Spark Ignition Engine [J]. Fuel Processing Technology, 2015,133:20-28.

[8] BOZZA F, GIMELLI A. A Quasi-dimensional Three-zone Model for Performance and Combustion Noise Evaluation of a Twin-spark High-EGR Engine[J]. SAE Technical Paper, 2004:2004-01-0619.

[9] HEYWOOD J B. Internal Combustion Engines Fundamentals[M]. New York:McGraw-Hill Book Company,1988.

[10] PIPITONE E. A New Simple Friction Model for S. I. Engine[J].SAE Technical Paper,2009:2009-01-1984.

[11] DAI Jianguo, CHANG Siqin. Loss Analysis of Electromagnetic Linear Actuator[J]. International Journal of Applied Electromagnetic and Mechanics, 2014, 46(3): 471-482.

[12] 常思勤, 刘梁, 李子非. 一种应用电磁驱动气门的发动机高效启动方法.201010557390.4[P]. 2012-05-30. CHANG Siqin, LIU Liang, LI Zifei. A Method for Engine Starting up Efficiently by Electromagnetic Valve.201010557390.4[P].2012-05-30

[13] LIU Liang,CHANG Siqin. Motion Control of the Electromagnetic Valve Actuator Based on Inverse System Method [J]. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 2012,226:85-93.

[14] BELLISA V D, SEVERIBET E, FONTANESI S, et al. Hierarchical 1D/3D Approach for the Development of a Turbulent Combustion Model Applied to a VVA Turbocharged Engine, Part Ⅱ: Combustion Model[J]. Energy Procedia, 2014,45:1027-1036.

[15] BELLISA V D, SEVERIBET E, FONTANESI S, et al. Hierarchical 1D/3D Approach for the Develop-ment of a Turbulent Combustion Model Applied to a VVA Turbocharged Engine, Part Ⅰ: Turbulence Model [J]. Energy Procedia, 2014,45:829-838.

[16] ZHAO J. A Fully Flexible Valve Actuation System for Internal Combustion Engines[D].Okanagan:University of British Columbia,2009.

[17] 雷英杰,张善文,李续武,等. MATLAB遗传算法工具箱及其应用[M]. 西安:西安电子科技大学出版社,2005:95-101. LEI Yingjie, ZHANG Shanwen, LI Xuwu,et al. MATLAB Genetic Algorithm Toolbox and Its Application[M] Xi’an: Xi’an University of Electronic Science and Technology Press,2005:95-101.

(编辑 王艳丽)

Engine Economic Performance Simulation by Single Valve Working Mode with Variable Lift

XU Jiangtao CHANG Siqin LIU Liang FAN Xinyu

Nanjing University of Science and Technology, Nanjing,210094

A working mode of single intake valve with variable lift was put forward based on the fully flexible EMVT technology. Based on EMVT power consumption, the engine was modeled and simulated. The results show that, in the low speed engine conditions by single valve with variable lift mode, the air charging rates may be enhanced, the pumping loss and EMVT driving power may be reduced, so the aims of improving the fuel economy of the engine are achieved. And with the decreasing engine speeds and loadings, the improvement rates assume the increasing trend, such as in engine speed 1000r/min, load 40.0% condition and single valve with 2mm lift, the fuel consumption may be decreased 12.2% compared to the prototype.

electromagnetic valve train(EMVT); pumping loss; working mode; fuel economy

2016-06-05

国家自然科学基金资助项目(51306090);江苏省自然科学基金资助项目(BK20130762)

TK441

10.3969/j.issn.1004-132X.2017.05.018

许江涛,男,1982年生。南京理工大学机械工程学院博士研究生。主要研究方向为新能源车辆动力装置。常思勤,男,1954年生。南京理工大学机械工程学院教授、博士研究生导师。刘 梁,男,1984年生。南京理工大学机械工程学院讲师。范新宇,男,1991年生。南京理工大学机械工程学院博士研究生。