螯合树脂再生废水的处理措施

2017-03-13郭新忠

郭新忠

(东营华泰化工集团有限公司,山东 东营 257091)

在氯碱生产中,二次盐水用螯合树脂的再生会消耗大量的纯水、烧碱及高纯盐酸,并且相当一部分再生水当作废水处理,如何处理这部分再生水,各个厂家处理方式不一。笔者就如何处理这部分再生水提供一个有效的方法,做到树脂塔再生水的合理综合利用,实现效益的最大化。希望能够为氯碱生产的节能降耗提供有益的帮助。既然是部分水作为废水处理,氯碱企业可以从两方面着手解决:①尽量减少废水的生成量;②在此基础上进行回收利用。

1 螯合树脂精制和再生原理

1.1螯合树脂精制和再生的实质

树脂再生的实质在于螯合树脂中的Na+和盐水中的Ca2+、Mg2+等2价阳离子交换。盐水中的Ca2+、Mg2+等2价阳离子被固定在螯合树脂中,Na+进入到盐水中,于是盐水得到精制。当螯合树脂中的Na+全部被Ca2+、Mg2+等2价阳离子交换后,螯合树脂就不再具备离子交换能力。于是,螯合树脂必须进行再生,以恢复盐水精制能力。再生的过程是酸中的H+将螯合树脂交换的2价阳离子置换而形成氢型树脂,氢型树脂和碱液中的Na+交换形成钠型树脂的过程,于是经过再生螯合树脂又恢复离子交换能力,如此周而复始。用化学反应方程式表示如下(以Ca2+计)。

(1)螯合树脂和金属离子的交换过程[1]。

(RCH2NHCH2PO3Na)2Ca+2Na+

对于Ca2+、Mg2+而言,螯合树脂离子的置换能力顺序为:Ca2+>Mg2+>Sr2+>Ba2+。

(2)酸再生的交换过程。

2(RCH2NHCH2PO3H2)+CaCl2+2NaCl。

在此过程中,盐酸被消耗。

(3)碱再生的交换过程。

(RCH2NHCH2PO3Na)2Na2+4H2O。

在此过程中,烧碱被消耗。

1.2树脂再生的周期计算

螯合树脂的运行周期和盐水中的离子含量、处理的盐水量有关。存在以下关系[2]:

再生周期=

树脂工作交换容量×树脂量÷负荷浓度;

树脂工作交换容量=

树脂全交换容量×再生交换率×树脂利用率;

负荷浓度=介质流量×杂质含量。

下面以旭化成设计的25万t/a折百烧碱的数据进行说明。

螯合树脂的交换容量为1.26 eq/L,树脂体积为14.4 m3,Ca的相对分子质量为40,盐水流量为300 m3/h,Ca2+的当量数取0.25 eq/L。钠型螯合树脂的交换容量为1.26 eq/L,因Ca2+的化合价为2,故其当量数应为0.63 eq/L,取0.25 eq/L(已留了相当大的余地)。

一次盐水中ρ(Ca2++Mg2+)≤10 mg/L。

再生周期为:

14 400×0.25×40÷(10×300×2)=24(h)。

所以:树脂塔再生周期的长短取决于一次盐水的质量、生产负荷的大小、溶液中主要离子的类型等。企业应根据各自一次盐水的实际情况,找出有代表性的离子,然后确定合理的再生周期。同时,在上述计算中可见:实际保留了相当大的保险系数。计算特点如下。

(1)再生周期是以单塔计算的,第2塔是保安塔,确保二次盐水合格。

(2)阳离子质量浓度取10 mg/L,在实际运行过程中,一次盐水中的阳离子质量浓度之和一般都在3 mg/L左右。

(3)盐水流量是在满负荷的情况下计算的,低负荷运行时精制盐水的流量是达不到上述流量的。

2 树脂再生时酸碱的投入及使用量

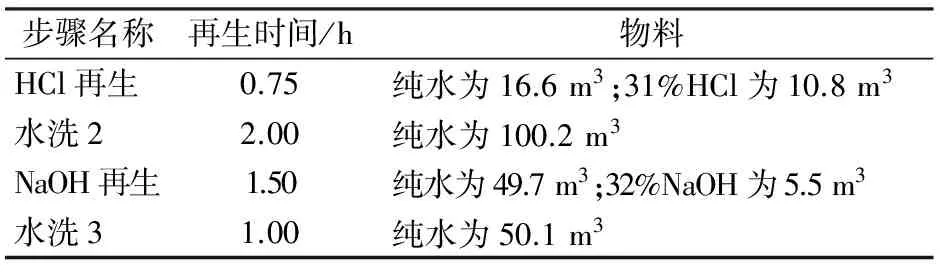

仍以25万t/a折百烧碱计,部分再生步骤物料表[3]见表1。

表1 部分再生步骤物料表Table 1 Materials required in part of regeneration step

(1)酸的使用量计算。

24 h交换的Ca2+量为:

300×24×10=72 000(g)=1 800 mol。

置换1 800 mol Ca2+消耗3 600 mol H+,相当于3 600 mol HCl,HCl摩尔质量为36.5,则理论上消耗质量分数为31%的盐酸:

3 600×36.5÷1 000÷0.31=423.87(kg) 。

而再生时加入31%盐酸的实际量为:

10.8×1.14=12 312(kg)。

仅为加入量的:

423.87÷12312×100%=3.44%。

所以,在树脂塔再生过程中,盐酸的理论消耗量仅为3.44%。其余大部分盐酸均以废水的形式进入废水罐。

(2)碱的使用量计算。

NaOH的相对分子质量为40,碱(32%烧碱)的使用量为:

3 600×40÷1 000÷32%=450(kg)。

质量分数为32%的烧碱在25 ℃及一个大气压下的密度为1.336 2 g/L,则再生时加入烧碱量为:

5.5×1.336 2=7 349.1(kg)。

仅为加入量的:

450÷7 349.1×100%=6.12%。

(3)剩余的酸碱在中和后需要加碱量。

设中和10.8 m3质量分数31%的盐酸需要质量分数32%的烧碱为m:

40 36.5

0.32m10.8×1.14

m=10.8×1.14×40÷36.5÷0.32

=42.16(t)

加入的烧碱量为7.35 t。

NaOH再生时,实际加入的质量分数32%的烧碱量为5.5 m3,质量分数32%烧碱的密度为1.336 2 g/mL:

5.5×1.336 2=7.35(t)。

故再生后,产生的废水是呈酸性的。

(4)中和废水加碱量。

要将废水完全中和还须加入质量分数为32%的烧碱:

42.16-7.35=34.81(t)。

(5)酸性再生水酸度的计算。

忽略浓度变化带来的体积变化,而“NaOH再生”和“水洗2”步骤的酸性再生水的酸度计算如下。

NaOH再生步骤为:

16.6+10.8=27.4(m3);

水洗2步骤为:100.2 m3;

合计:27.4+100.2=127.6(m3)。

剩余质量分数为31%的盐酸量为:

12 312-423.87=11 888.13(kg) )。

11 888.13×0.31÷36.5=100.97(kmol·H+)。

故溶液混合均匀后的酸浓度为:

100.97÷127.6=0.79(mol/L)。

旭化成的操作规程中要求的脱氯时酸度调整为0.02 mol/L,而经计算再生后酸洗水的浓度为0.79 mol/L,即再生后酸性水的浓度远大于脱氯时要求的酸浓度。因此得出这样的结论:可以将树脂再生酸性水用作淡盐水脱氯用的盐酸,而基本不增加Na2SO3的消耗。

多余质量分数31%的盐酸量为:

(100.97-127.6×0.02)×36.5÷0.31=

11 587.93(kg)=11.59(t)。

每次树脂再生后,若将酸性水加以利用,可以有11.59 t质量分数为31%的高纯盐酸还可以利用。

再生碱置换H+剩余质量分数为32%的烧碱折合为:

7 349.1-450=6 899.1(kg)=6.899 1(t);

质量分数为32%的烧碱密度以1.336 2 g/L计,合计剩余质量分数为32%的烧碱为:

6.899 1+34.81=41.713 4(t) 。

根据上面的论证,若将再生水分开,每天可以节省质量分数为32%的烧碱42.16 t,质量分数为31%的盐酸11.59 t。

按目前质量分数为32%的烧碱价格900元/t、质量分数为31%的盐酸100元/t计算,并按8 000 h/a的生产时间计算, 25万t/a的生产规模仅再生用酸碱一项可以创造效益:

8 000÷24×(41.713 4×900÷10 000+

11.59×100÷10 000)=1 290(万元/a)。

可见:经济效益明显。所以,将酸和碱分开处理非常必要。而且,工艺指标上也允许分开的酸碱可以回用于生产系统。

3 处理方案讨论

3.1延长树脂的再生时间

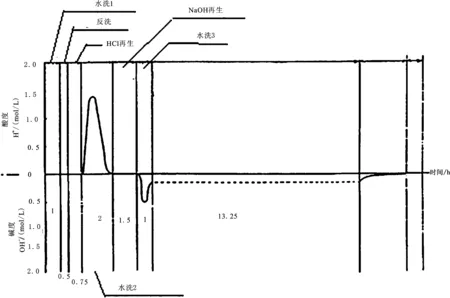

时间的延长会导致压力的升高,容易使树脂破碎,也容易造成偏流。所以,笔者不赞成用延长树脂再生时间的方式来节省再生制剂,认为可以根据实际运行情况减少精制剂的用量。对于再生水的酸碱度,树脂塔制造厂商曾经做过试验,试验具体数据如图1所示。

图1再生水的酸碱度试验数据

Fig.1DetectiondataofpHvalueofregenerationwater

按照设计,采取延长时间的方法,再生水的pH值是有一定的规律可循的。所以建议将再生水分开进行处理。

(1)将碱性水混合均匀后,可送至事故处理系统,用于配制事故用碱;也可送至一次盐水前反应池,用于一次盐水除Mg2+。

(2)将酸性水混合均匀后,可送至氯氢处理氯水洗涤塔,用于淡盐水脱氯工序加酸。送至氯氢处理的好处在于可以充分利用电解来的氯气余热,提高酸洗水的温度,避免增加氯酸盐分解系统的蒸汽消耗;同时,氯水洗涤塔的高酸度也易于三氯化氮的分解。

3.2合理回收再生水

笔者曾经对再生水进行过检测,结果为:

HCl再生开始后30 min内,pH值最低为6;水洗2后30 min内,pH值最低为6;NaOH再生开始后20 min内,pH值最高为9;水洗3后30 min内,pH值最低为8。根据以上检测结果,可以这样对再生水进行回收:盐酸再生开始后30 min内产生的所有再生水均回收至一次盐水配水罐;HCl再生开始后30 min开始至水洗2结束30 min内,水回收至166废水罐;水洗2结束30 min至NaOH再生开始后20 min内,水回收至盐水配水罐; NaOH再生开始20 min以后及水洗3结束30 min内,水回收至回收盐水罐165;水洗3结束30 min及以后的再生步骤产生的水一起回收至盐水配水罐。改造不需较大的投资。在推荐的改造工艺流程中,树脂塔再生的PLC程序不改变,只须对输送泵的开停时间进行自动控制,利用泵的自动启停将直接将可回收水回收至盐水配水罐。

酸性和碱性水分别充分混合均匀后,酸性水送至氢气洗涤塔,碱性水送至事故处理系统或盐水前反应池。

[1] 周祥兴.合成树脂新资料手册[M].中国物资出版社 2002:834.

[2] 胡洪铭.螯合树脂塔的最佳再生周期[J].中国氯碱,2011(1):32-33.