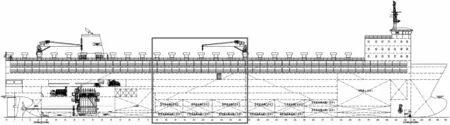

13000 m2牲畜运输船结构设计研究

2017-03-12刘紫嫣

刘紫嫣 华 康 韩 斌

(上海船舶研究设计院,上海201203)

0 前言

世界经济贸易全球化的趋势下,航运业务朝着多样化定制化发展。牲畜运输船作为一种小众特种船型,随着活牛进出口需求的增长,逐渐成为船舶市场上新兴的热点船型。活牛是澳大利亚支柱产业和主要出口产品,未来产量和出口量将逐年增长,而海运是其主要运输方式。因此,牲畜运输船市场前景广阔,未来有稳定需求基础。牲畜运输船是小众、高附加值船型,其主要船东为欧洲船东。此前有建造经验的船厂多数是欧洲船厂。从设计上来说,牲畜运输船在国内是一片空白。本文通过分析牲畜船的结构特点,为此类船型结构设计做了前期研究。

本文所述船型主要针对澳大利亚活牛出口市场,符合现行国际公约、规则以及AMSA(Australian Maritime Safety Authority)澳大利亚海上安全要求,并满足BV规范要求。重点对结构设计方案进行研究,通过不同的结构布置方案对比,以确定结构重量和重心最优的方案。

1 主尺度

该船无论从运输能力还是主尺度方面都属于大型“牲畜运输船”。主尺度如下:

2 结构布置方案

船舶结构形式通常分横骨架式、纵骨架式及混合骨架式3种类型。目前在营运状态的牲畜运输船大多为混合骨架式结构(双层底纵骨架式、单壳舷侧横骨架式和单层甲板横骨架式)。该船考虑到主尺度及总纵中拱静水弯矩较大,因此将纵骨架式甲板也作为一种设计方案,对比不同布置方案,确定结构形式。

2.1 不同骨架布置方案拟定

横、纵骨架各有优缺点,重量控制方面,纵骨架式优势最大,最初阶段拟定了3种结构布置方案:

1)甲板、舷侧、双层底均为纵骨架式(抗弯、抗屈曲能力最强,结构重量轻,但围栏面积和净高度小)。

2)甲板、双层底为纵骨架式,舷侧横骨架式(抗弯、抗屈曲能力稍弱,但围栏面积大)。

3)双层底为纵骨架式,舷侧、甲板横骨架式(围栏面积和净高度大,抗横向移动变形能力强,但抗弯抗屈曲能力弱,结构重量重)。

方案1)中,舷侧若为纵骨架式,需设强肋骨,对围栏横向宽度压缩较大。

方案2)中,甲板纵骨架式中有强横梁,对围栏高度空间压缩较大。

方案3)中,横骨架式甲板不设强横梁、强肋骨,净空间面积和高度都能得到保证。

经校核,方案1)的结构设计不能满足围栏的净空间面积要求;方案2)围栏净空间高度换算出的换气次数满足AMSA的要求。方案2)与3)最大区别在于甲板骨架形式。甲板构件首先需满足AMSA对围栏范围内局部强度的要求,以此为基准设计出中横剖面,再进行总纵强度校核。

2.2 围栏下方加强方案比较

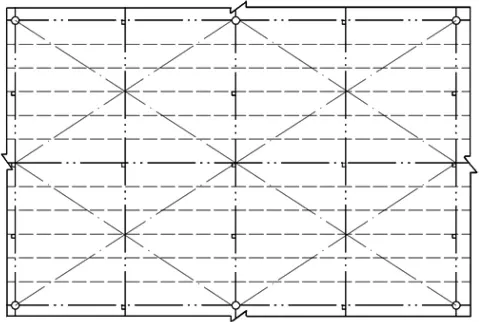

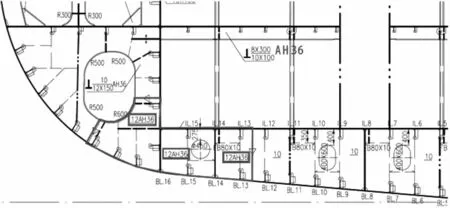

按照总布置图,对围栏下方局部加强的布置方案分纵骨架式甲板和横骨架式甲板两种,见图1和图2。

图1 纵骨架式甲板

图2 横骨架式甲板

对于两种甲板骨架形式,仅满足AMSA的情况下,甲板板厚相同,骨材尺寸不同,全船范围内纵骨架式甲板比横骨架式甲板重约140 t。

2.3 中横剖面设计方案比较

虽然AMSA计算出来的甲板横骨架式重量轻于纵骨架式,但是在总纵弯矩作用下纵骨架式板格的抗屈曲能力却要强于横骨架式。按照BV规范进行总纵及局部强度校核再进行比较,确定出重量最轻方案。

2.3.1 两种布置方案横剖面构件尺寸对比及对重量影响

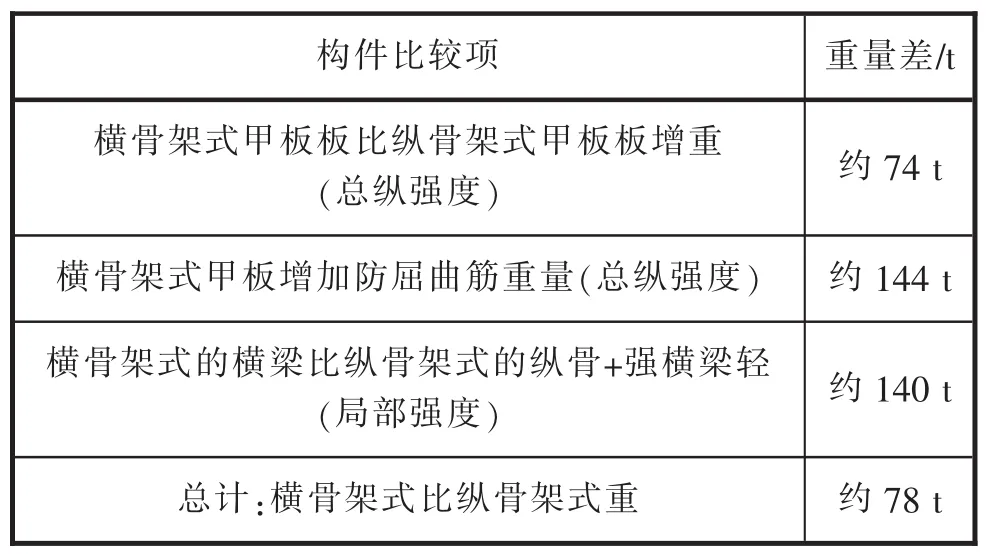

经规范计算,双层底和舷侧范围内的构件尺寸基本一致,重量区别主要在于甲板构件。横骨架式7甲板比纵骨架式板厚厚了1 mm,8甲板比纵骨架式板厚厚了0.5 mm,另外横骨架式每层甲板的屈曲均不满足规范要求,为了减少重量增加纵向防屈曲筋,两方案重量对比见表1。

横骨架式甲板方案重量比纵骨架式甲板方案重约78 t。虽然横骨架式在抗横向变形方面有优势,但是该船每隔2个横向强框就垂向布置了直径约1.2 m的大型通风管,可以有效地减少横向变形的影响。从有限元分析结果也可以看出,纵骨架式甲板方案横向变形对横向构件尺寸影响并不大,仅需将2甲板强横梁端部T型材从普通钢改为H36的高强钢就可以满足要求。

经比较,纵骨架式甲板方案在重量方面比横骨架式甲板方案有优势。该船采用纵骨架式甲板方案比较合适。虽然该船主尺度和中拱静水弯矩值大,但纵骨架式甲板的优势并不是十分突出,所以在主尺度和中拱静水弯矩都小的小型牲畜运输船上,还应重点考虑横骨架式甲板。

表1 两方案重量对比

3 围栏设计方案

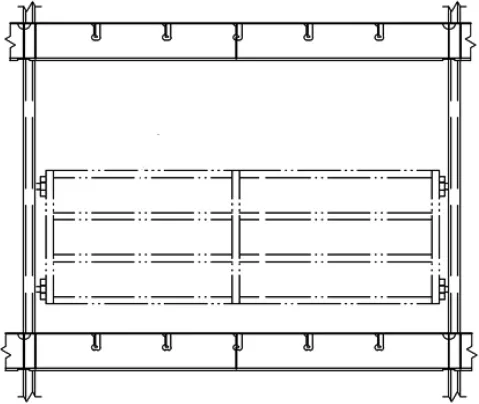

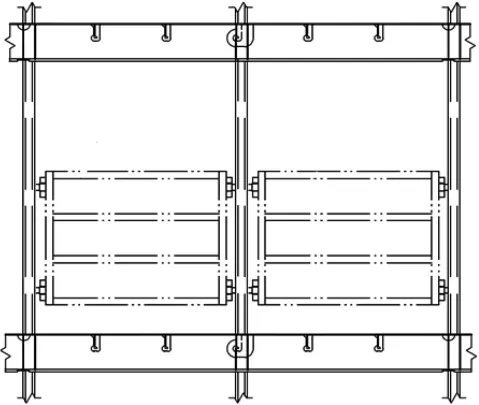

每层甲板都分为多个运牛的小隔间,每个隔间边界为了节约重量和方便通风、观察,通常都布置成围栏形式,固定在舱室四角的支柱上,材料可以是钢或者铝合金。按照目前通用做法采用铝合金围栏,铝合金优点是重量轻,方便工人开关围栏,同时减轻船体重量,缺点是造价较高。该船单个围栏所围的面积较大,围栏四周支柱的承载面积也很大,支柱尺寸大。另外栏杆沿船长和船宽方向跨度很长,计算下来围栏栏杆的尺寸大、变形大。另一种替代方案则是在边界中点设立中间支柱。两方案栏杆布置图见图3~图4,围栏高度均设为1.4 m,围栏栏杆之间的间距定为300 mm,共4根。

经梁系模拟计算栏杆强度,确定出栏杆及支柱尺寸,统计出两方案的围栏重量(对比见表2),增设中间支柱方案的重量轻了约20t。另外支柱对船体垂向力的传递及减小相邻支柱的承载面积都有好处,同时栏杆尺寸减小可以节省铝合金用料,节约建造成本。因此该船围栏采用了设立中间支柱的结构形式。

图3 无中间支柱围栏方案

图4 设立中间支柱围栏方案

表2 铝合金围栏设计方案重量比较

4 支柱的屈曲校核

牲畜运输船的另一个特点是甲板下支柱较多,上下对应的支柱便于每层甲板力的传递,有效减小甲板强横梁和纵桁的跨距,降低构件尺寸,保证净空间高度。牲畜船支柱的受力较常规支柱特殊,不只受轴向载荷,还有侧向载荷(围栏受力传递到支柱上)。按照BV规范,对承受轴向压缩载荷和弯矩的支柱进行屈曲校核,其下层的支柱受力为其上所有支柱传递的轴向载荷的叠加,因此最下层支柱受轴向力最大。侧向载荷按照AMSA规范,与垂向高度有关,离最小吃水水线越远的支柱受力越大。该船最上层甲板的支柱Z值最大,受侧向载荷最大。

经计算,轴向力与支柱弯矩叠加后最下层支柱屈曲最恶劣,即轴向力占主导。

5 有限元货舱区校核

5.1 校核范围

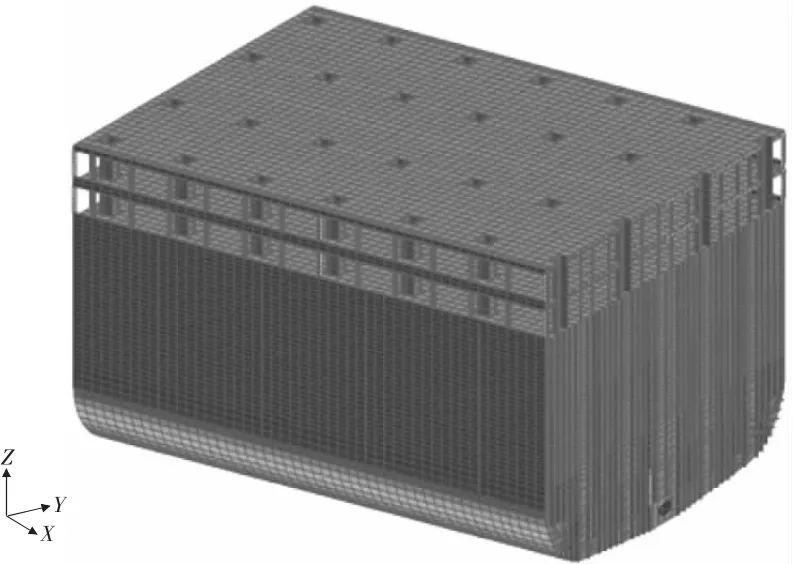

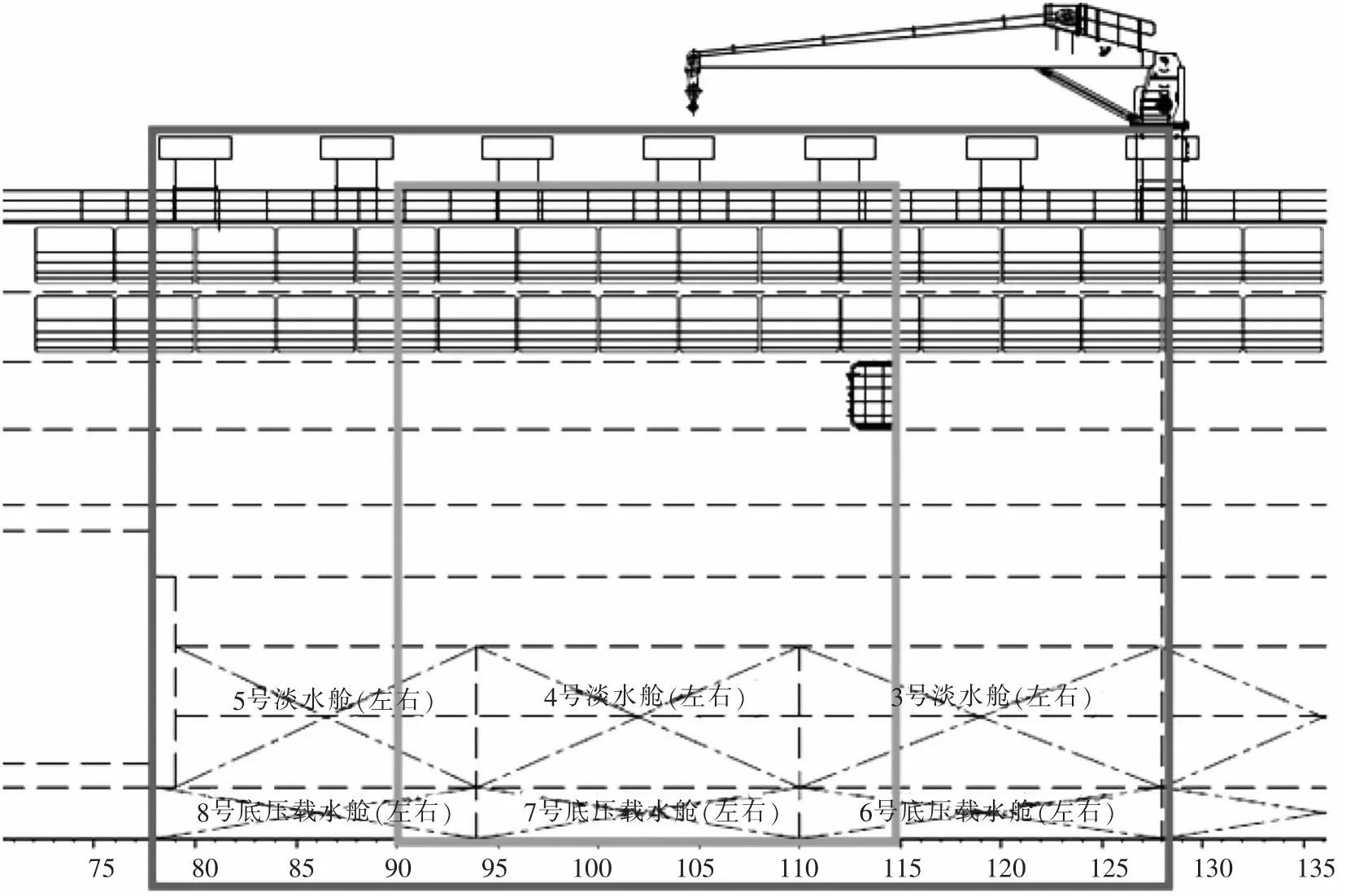

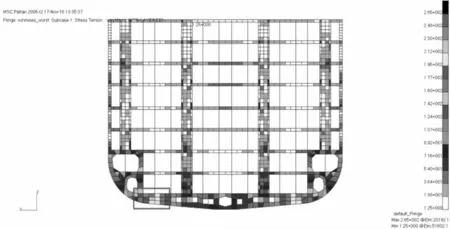

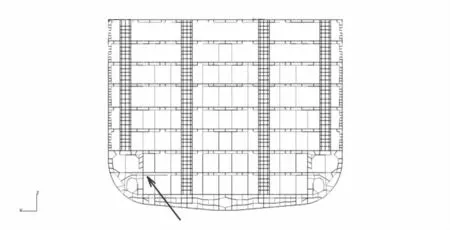

考虑到全通甲板设计和横舱壁之间结构的相似性,有限元对货舱区主要构件进行校核。选取模型纵向范围FR78~FR128,此范围包括所有典型强框、淡水舱和压载水舱边界及横舱壁结构,如图5所示。有限元模型用于校核规范计算考察范围以外的货舱结构,包括横向强框和纵向主要构件的结构强度,如图6所示。

图5 货舱区有限元校核区域

图6 货舱区有限元模型

5.2 设计工况及载荷

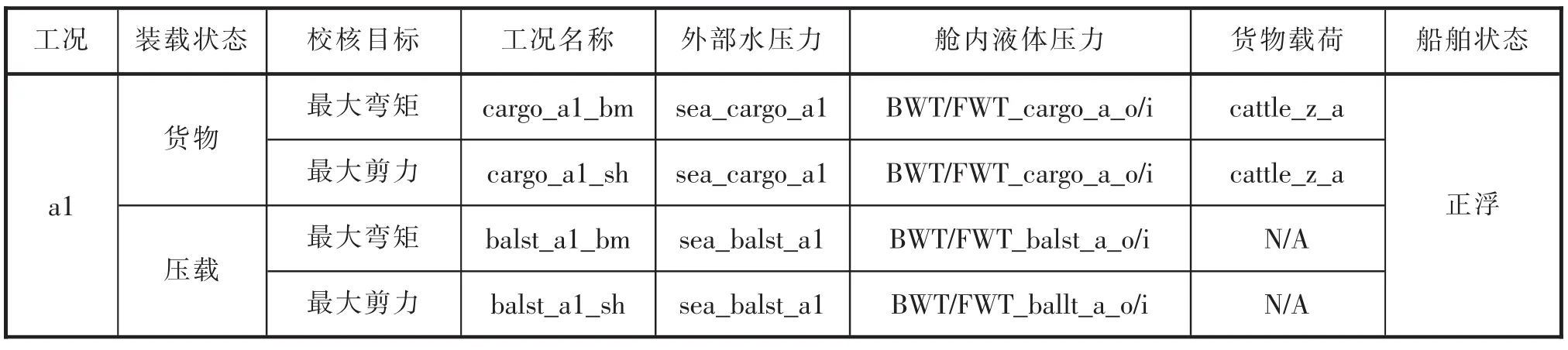

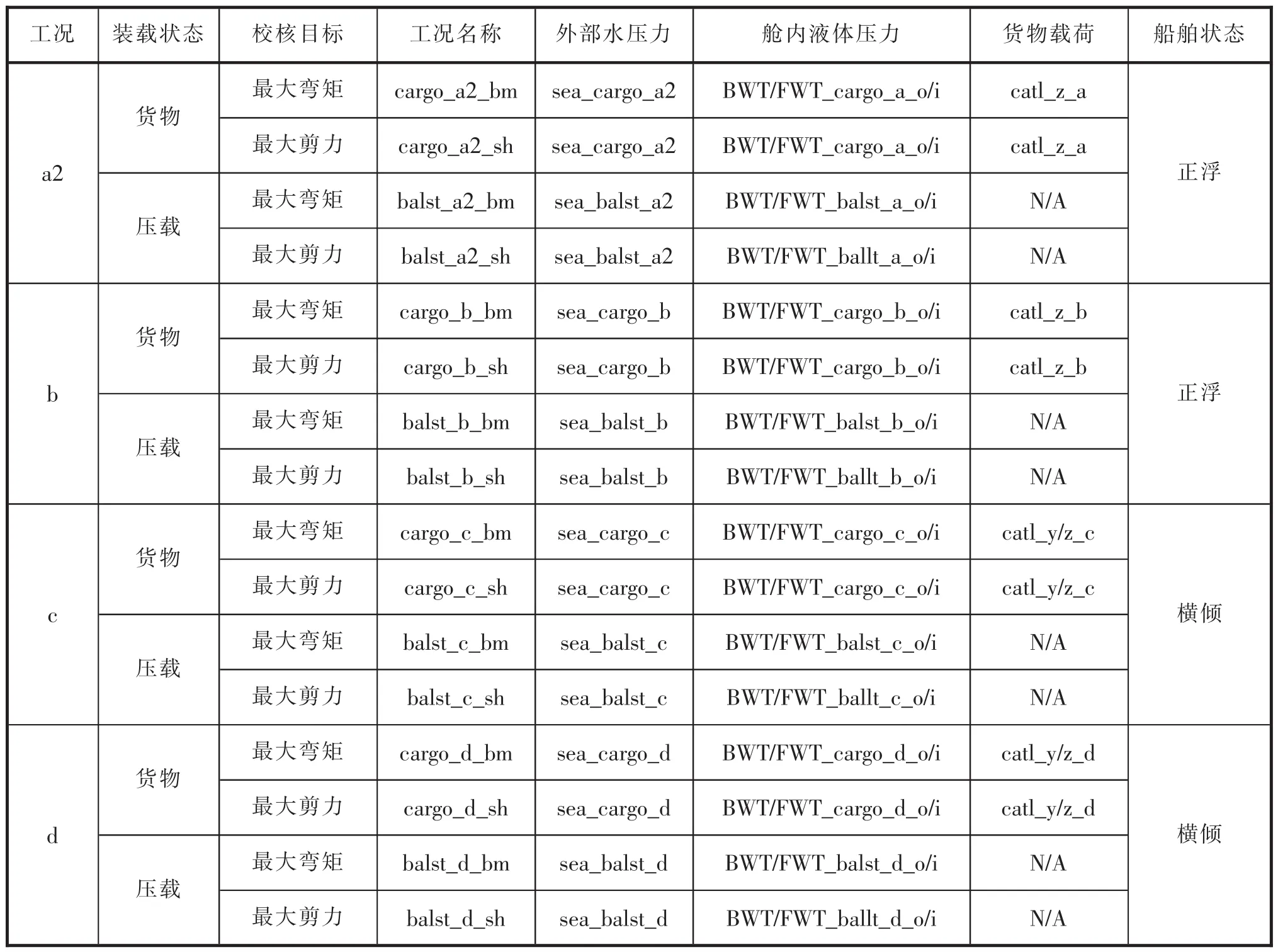

根据BV规范,对船舶航行工况的正浮和横倾两种浮态进行考察。每种浮态下又可以分为货物和压载两种装载工况。装载工况的各项参数从初步装载手册获得。在各种细分工况下,分别考察目标舱的最大弯矩和最大剪力,设计工况汇总如表3所示。

5.3 计算结果分析

计算模型的范围如图7所示。为排除边界效应的影响,选取小方框内(90号~115号)的部分作为最终的考察区域。

表3 设计工况汇总

续表3

图7 模型评估范围

5.3.1 变形结果分析

船体梁在各个工况下的变形控制良好。这主要受益于该船的支柱布置间隔较小,同时大直径分布式通风管道,为整个货舱区范围内提供了均匀稳定的刚度支撑。这种支撑对垂向和横向的变形起到了较好的抑制作用,从根本上解决了此类全通甲板因强制变形引起的高应力问题。

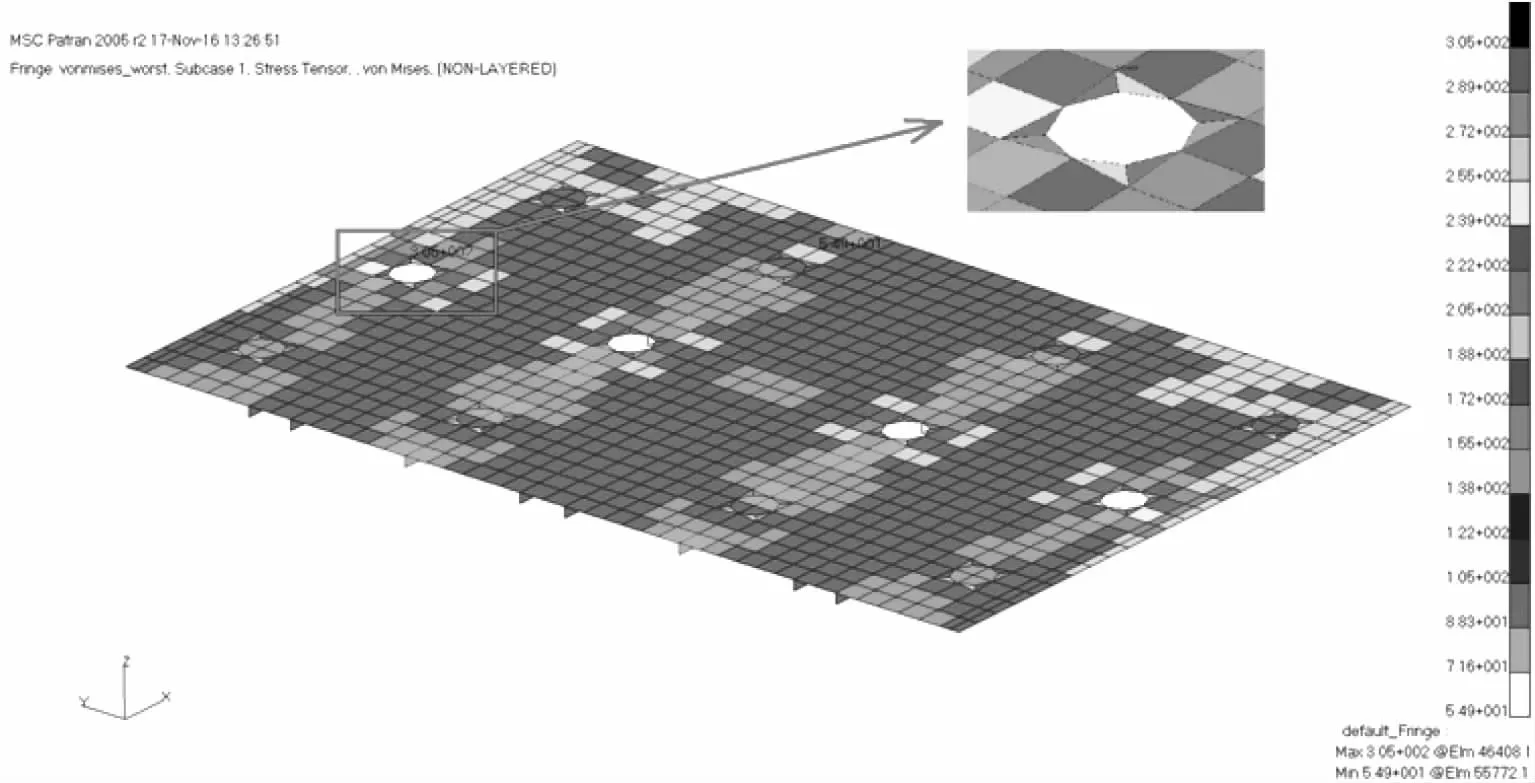

5.3.2 应力结果分析

由于工况繁多,在VONMISES应力分析过程中,先通过后处理方式,将最恶劣应力汇总至一种最恶劣工况,再集中对该工况进行分析。

船体货舱区域各个主要构件的应力水平总体上是趋于安全的。由于篇幅所限,所以此处分析部分重点区域。

甲板与通风管连接处的应力水平,如图8所示。由于甲板此处的开口设计造成应力传递路径的不连续,以及此处大直径风管的刚度较甲板为同一量级,在载荷传递的过程中会对甲板造成较高的应力水平。尽管模型中三角型单元的使用使得应力表现更加保守,建议在此处给以适当的甲板局部挖补插厚,比甲板板厚额外加2 mm为宜。

图8 甲板与通风管连接处的VONMISES应力

图9 双层底肋板与边舱强框连接处的VONMISES应力

双层底肋板与边舱强框连接处的VONMISES应力以及甲板横梁面板与纵舱壁连接处的轴向应力如图9~图10所示。图9中的方框和图10中的箭头标记为高应力区。受船舶线型和布置影响,双层底肋板与边舱强框连接相对薄弱,在双层底板架经受大变形的情况下,应力水平难以控制,需要适当的加强。受甲板载荷的累加效应,最下层甲板横梁面板与纵舱壁连接处的轴向应力超过规范横准,需要将强横梁端部材料从普通钢提高到H36的高强钢。具体修改方案见图11。

图10 甲板横梁面板与纵舱壁连接处的轴向应力

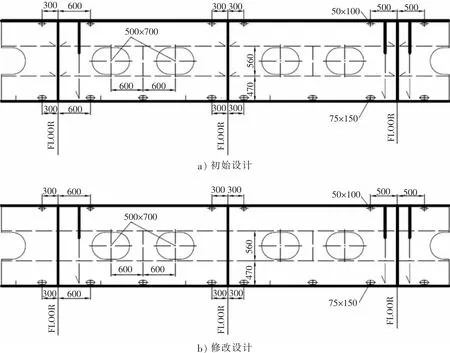

图11 典型强框处修改方案

在整个货舱屈曲强度校核过程中,仅有双层底非水密纵桁表现出屈曲失效的趋势。初始设计时纵桁上的防屈曲筋为两端削斜形式,不能提供有效的边界刚度,此处建议改为连续构件,如图12所示。修改后的屈曲强度计算满足规范要求。

图12 双层底非水密纵桁修改对比

6 结语

本文针对13000 m2牲畜运输船结构设计的重点进行研究,对比了不同布置方案的优缺点,确定节省重量的最佳方案,并对目标船进行结构初步重量预估。同时,通过货舱区有限元计算,比较全面地考察了横向强框和纵向构件的结构强度,提出了屈服屈曲强度方面的改进建议,进一步完善了结构设计。13000 m2牲畜船是该船型研发设计的初步尝试,难免有考虑不周和谬误之处,恳请同行予以指正,同时希望本文对今后牲畜运输船结构设计能起到抛砖引玉的作用。

【新闻】

海上风电工程船“可变身”甲板运输船

2017年11月28日,上海船舶研究设计院(上船院)与宝恒海工签订14500 t多功能海上风电工程船设计合同。该船主要用于风电场风机桩基的抛石作业,将来亦可“变身”甲板运输船,具备风机运输、大型海洋结构物运输等功能。

该船总长约167 m,型宽38 m,型深9 m,设计吃水5.5 m,入级ABS,具有DP2动力定位和4点锚泊定位移船系统。此外,该船安装了脱硫装置,满足港区作业排放要求。主甲板上配备3个大型石料舱,载石10000 t,抛石系统采取智能作业模式,抛石速度1000 t/h,抛石作业水深可达70 m。该船预留横向上驳轨道,配置足够压载舱,满足大型海洋结构物转运功能。

上船院在海工特种装备领域坚持自主创新,得到船东和船级社的认可,获得3型抛石船基本设计与详细设计,完成2艘抛石船的实船技术支持,积累了丰富设计经验。此次14500 t多功能海上风电工程船签约,进一步证明了上船院的前瞻性研究成果,为海上新能源发展提供了高效智能的装备。

(文/张 良)