基于数值模拟的海底管道抛锚撞击机械损伤及其防护措施研究*

2017-03-11余建星赵羿羽陈飞宇吴朝晖樊志远曾华章叶彬彬

余建星, 赵羿羽, 陈飞宇, 吴朝晖, 樊志远, 曾华章, 叶彬彬

(1.天津大学水利工程仿真与安全国家重点实验室,天津 300072;2. 高新船舶与深海开发装备协同创新中心,上海 200240;3.海洋石油工程股份有限公司设计公司,天津 300451)

基于数值模拟的海底管道抛锚撞击机械损伤及其防护措施研究*

余建星1,2, 赵羿羽1,2, 陈飞宇1,2, 吴朝晖3, 樊志远1,2, 曾华章1,2, 叶彬彬1,2

(1.天津大学水利工程仿真与安全国家重点实验室,天津 300072;2. 高新船舶与深海开发装备协同创新中心,上海 200240;3.海洋石油工程股份有限公司设计公司,天津 300451)

采用三维非线性动态有限元方法对抛锚撞击海底管道进行模拟。建立霍尔锚模型,考虑管土相互作用,研究不同撞击能量下抛锚撞击管道的机械损伤(最大凹陷)变化规律。对不同防护措施的防护效果进行探讨,包括埋深、混凝土配重层、加大径厚比等措施。数值模拟结果与试验结果进行对比,两者结果吻合较好。结果表明:当锚与管道接触面积越小时,锚对管道的撞击凹陷越大;加大埋深对抛锚撞击管道有很好防护的作用;管道内压对抛锚撞击管道有一定的抵抗作用;混凝土配重层对防护抛锚撞击管道的防护作用不明显;增加管道壁厚是防护抛锚撞击管道的有效措施之一,也应考虑经济性。本文研究结果为实际工程中降低抛锚撞击管道机械损伤后果提供参考。

抛锚; 机械损伤; 海底管道; 管土作用; 埋深

海底管道作为海洋油气开发系统的一部分,在油气采输过程中起着重要的作用。海底管道会受到复杂海底环境载荷作用,同时又可能面临船锚、平台或船舶掉落物、渔网等撞击拖挂危险,很容易发生失效事故[1-2]。海底管道一旦发生故障,泄漏的碳氢化合物将造成非常严重的环境污染和经济损失,甚至可能是灾难性的后果[3]。机械损伤是海底管道失效的主要原因之一,而在航线下或者平台附近的海底管道,极有可能受到抛锚撞击的风险。不同吨位的船舶,其配备的锚的大小也不同,因此抛锚撞击管道的后果也将不同。

现行落物风险评价规范中(DNV-RP-F107),未能考虑落物撞击形状和海床地基对撞击结果的影响,设计结果偏于保守[4]。国内对抛锚机械损伤的研究主要集中于采用规范推荐方法对抛锚撞击管道进行风险概率及后果估计[5-6],且抛锚撞击管道的数值模拟较少考虑管土相互作用的影响[7-9]。国外对锚与管道相互作用的研究集中于拖曳损伤及碎石防护的研究[10-11]。

本文针对这些问题,采用三维动态非线性有限元模拟方法,建立霍尔锚模型,考虑了管土相互作用,重点研究抛锚撞击管道机械损伤(本文以管道最大凹陷值为衡量标准)及其不同预防措施对撞击后果的影响,为工程中降低抛锚撞击管道机械损伤后果提供参考。

1 有限元分析模型

对抛锚撞击管道的数值模拟采用适用于碰撞分析ANSYS/LS-DYNA有限元分析软件。

1.1 有限元动态分析过程介绍[12]

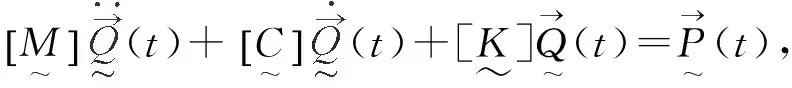

为了得到结构动态运动方程,采用Lagrange方程,如式

(1)

L=T-πp。

(2)

(3)

1.2 锚材料模型

由于锚的变形很小,因此把锚定义为刚体,这样可以大大减小计算时间。

1.3 管道材料模型

对于管道,采用塑性随动模型(*MAT_PLAS TIC_KINEMATIC)[13],此种模型本身带有失效判定。

(4)

1.4 土体材料模型

对于土体,采用Drucker-Prager材料模型。Drucker-Prager材料可有效定义土模型。在这种材料模型中使用的修正DRUCKER_PRAGER屈服面可保证面的变形形状更加与实际土相符。可通过定义*mat_add_erosion来自定义失效准则。

1.5 混凝土材料模型

混凝土采用HJC材料模型。这种模型可用来模拟大应变、高应变率和高压作用下的混凝土。HJC模型本身有一个失效类型参数fs,根据相关资料显示,用fs控制失效,不能得到满意的结果[14],可通过引入*MAT_ADD_EROSION侵蚀失效准则来方便快捷地控制单元的失效。

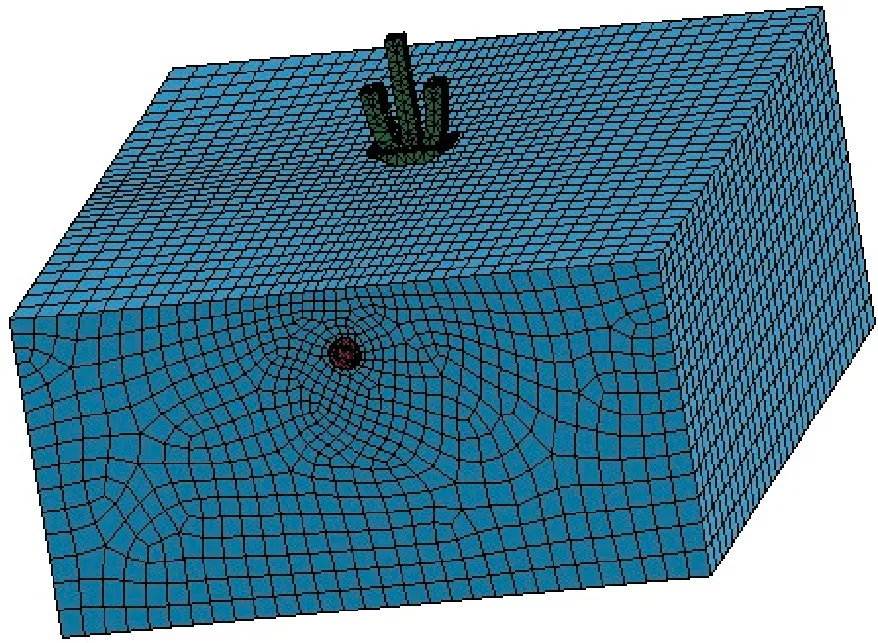

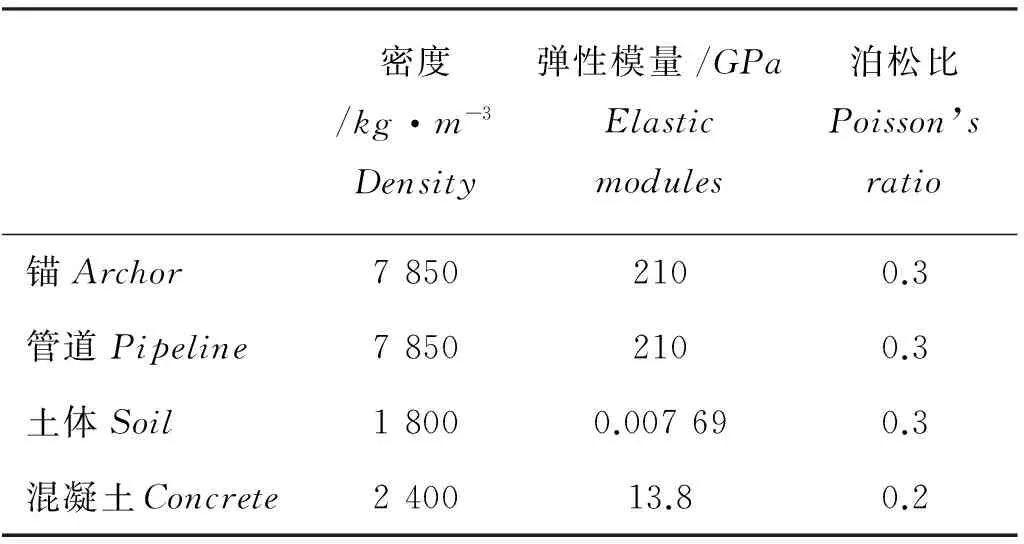

1.6 模型参数说明

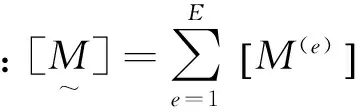

锚的种类复杂多样,最先与管道发生碰撞的部位也有各种可能性,因此在本文研究中,将计算的物理模型简化为不同质量的霍尔锚与管道正上方发生碰撞,管道放置于土体地基上,土体地基大小取L×20D×10D(L为管道长,D为管道直径)。模拟过程从锚以一定的初速度即将撞击管道开始至撞击结束;在撞击有埋深的管道时,初始时刻选为锚即将撞击土体时。图1、2为抛锚撞击管道的简化物理模型与有限元模型。

图1 简化物理模型

图2 抛锚撞击有埋深管道有限元模型

锚模型:建立海洋工程常用的霍尔锚简化模型。管道模型:325×6mm,8m长,q235钢材。土体模型摩擦角取0.436,膨胀角取0。考虑钢筋作用的混凝土失效主应变取0.012。其他参数见表1:

表1 模型参数

管道选择shell163壳单元,锚与土体选择solid164实体单元。模拟无埋深撞击时,通过旋转锚模型来实现不同的撞击方式,锚与管道直接设置为面面自动接触,管道两端固定,限制管道底面垂向位移,时间步长因子取0.9。模拟有埋深撞击时,锚与土体之间设置为侵蚀接触,锚与管道之间设置为面面自动接触,土体与管道直接设置为面面自动接触。初始边界条件为土体四周固定侧向位移,底部固定垂向位移,管道两端部固支。给锚设置不同的初始速度,时间步长因子取0.6,对土体进行局部沙漏控制,计算时间长度视埋深大小而定。

1.7 抛锚撞击能量规范计算方法

根据DNV-RP-F107[15]推知,自重为m的锚在海水中自由下落情况下,其触底时的最终速度和撞击能量可表示为:

(5)

(6)

(7)

1.8 模型验证

为了验证计算模型的正确性,进行3组抛锚撞击管道的缩比尺试验,长度方向缩尺比取0.2,试验锚重为30kg,管道直径0.066 7m(2寸),壁厚4mm,管道两端固定。试验系统如图3所示。通过将锚提升到指定高度,以获得不同撞击能量,选择撞击部位为锚底面,调整管道位置,使其位于锚正下方,释放锚使其自由下落,对试验管的指定位置进行撞击损伤试验,测量管道被撞部位凹陷值凹陷测量系统为椭圆度测量仪和游标卡尺(50分度),因而测量系统精度为0.02mm,满足试验要求,通过对比试验前后管道椭圆度变化确定管道被撞击部位的最大凹陷值。

试验流程包括钢管除锈,划分钢管试验段,测量初始椭圆度,地面铺置及整平,锚吊点的布置,锚与起吊系统连接,锚提升与下落,撞击后椭圆度测量,试验数据结果处理。

从表2可以看出,计算结果与试验结果基本相符,误差在5%以内,说明本文计算模型和参数选择是合理的。

图3 缩比尺试验现场图

撞击能量/JImpactenergy试验值/mmExperimentalresults数值模拟值/mmNumericalsimulationresults相对误差/%Relativeerror3433.843.693.874414.484.70-4.915886.106.021.47

2 计算结果讨论

2.1 不同质量锚撞击能量的确定

当锚在水中下落时,最终会达到匀速下落,其速度与锚重及下落时锚的投影面积有关,采用式5中介绍的计算方法对于研究的6种不同质量的锚进行最终下落速度的计算,结果如表3所示。

表3 锚最终下落速度

根据式6继而求出不同质量锚的最终撞击能量,Cd、Ca取1.0,所研究锚的质量与最终撞击能量的关系曲线如图4所示。

图4 不同质量的锚重对应的最终撞击能量

从图4可以看出,随着所研究锚的质量的增加,其撞击能量相应增加。

2.2 不同撞击能量下抛锚撞击管道后果分析

研究锚以底面正撞的方式撞击裸管道(无埋深、无混凝土配重层),并将数值模拟计算结果与规范计算结果进行对比。

数值模拟最大凹陷值通过后处理软件量取管道最大被撞区域的单元最大位移得到;规范计算最大凹陷值通过式(7)计算得到。

抛锚撞击管道的最大凹陷值随撞击能量变化的关系如图5所示。

从图5可以看出,随着撞击能量的增大,管道最大凹陷值增大。规范计算结果大于数值模拟结果,说明规范计算是保守的。同时从无埋深计算结果可以看出,在较大抛锚撞击能量撞击管道后,对管道造成巨大破坏,因此必须采取保护措施。

图5 不同锚撞击裸管道最大凹陷值

2.3 锚以不同方式撞击管道的后果分析

研究锚以不同方式撞击管道后对撞击凹陷的影响,这里考虑3种撞击方式:霍尔锚底面正撞无埋深管道、霍尔锚底部棱边撞击无埋深管道及霍尔锚底部角撞击。计算结果如图6所示。

图6 抛锚不同方式撞击管道最大凹陷值

从图6可以看出,抛锚撞击管道最大凹陷值与抛锚撞击方式有关。当锚与管道接触面积越小时,锚对管道的撞击凹陷越大,其中锚底部角撞击管道最危险,其次是棱边,最后是底面正撞。当撞击能量为71kJ时,底部角撞击管道最大凹陷值小于棱边撞击凹陷,这是因为角撞击下管道已发生破裂。以下的研究都是基于抛锚底面正撞管道。

2.4 埋深对抛锚机械损伤的保护作用研究

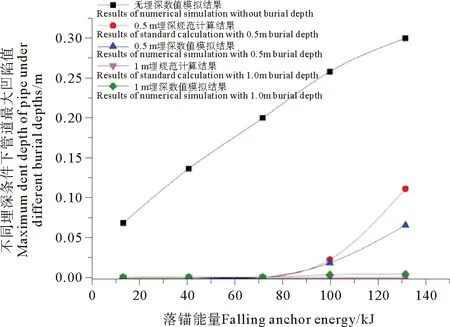

埋深是保护海底管道的措施之一,从上面的计算结果可以看出,当抛锚撞击裸管道时,对管道造成巨大破坏,因而需研究埋深对管道的保护作用。这里考虑0.5和1.0m两种埋深。计算结果如图7所示。

图7 不同埋深下抛锚撞击管道最大凹陷值

通过与无埋深计算数值结果对比,可以看出土体埋深对管道有很好的保护作用。数值模拟的结果小于规范计算结果,说明规范的计算是保守的。当6 684kg的锚以7.1m/s撞击管道时(撞击能量约170kJ),0.5米埋深条件,不足以有效的保护管道免受抛锚影响,管道仍发生较大变形,凹陷与管径比值大于规范要求的5%。而在1m埋深情况下,管道最大凹陷值基本为0。因而,当一种埋深不足以保护管道时,在条件允许的情况下,加大埋深可有效保护管道。

2.5 管道内压对撞击结果的影响

研究4 474kg锚撞击0.5m埋深的管道时,不同管道内压对抛锚撞击管道最大凹陷值的影响。计算结果如图8所示。

图8 不同管道内压下管道最大凹陷值

从图8可以看出,管道内压对抛锚撞击管道有一定的抵抗作用,当没有管道内压时,4 474kg锚以速度6.67m/s时,管道与凹陷直径比为4.9%左右,随着管道内压的增加,凹陷值越来越小。同时可以看出,当内压大于一定值时,凹陷减小的变化幅度会变小。

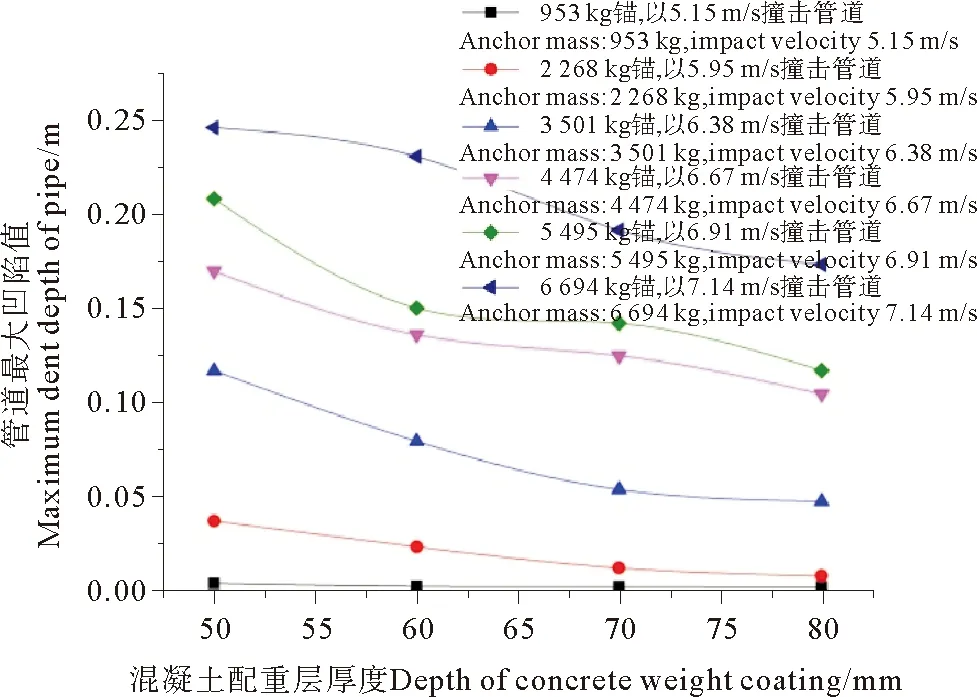

2.6 锚撞击有混凝土配重

研究混凝土配重层为50、60、70、80mm,4种厚度条件下,对抛锚撞击管道的保护作用。计算结果如图9所示。

图9 不同混凝土配重层厚度下管道最大凹陷值

从图9可以看出,随着混凝土配重层厚度的增大,抛锚撞击管道的最大凹陷值减小,混凝土配重层对管道的保护作用增加。但效果不是很显著,当锚重大于2t时,即使厚度增至80mm,管道变形也很大,所以应配合埋深进行管道保护,或者增加配筋。

2.7 管道壁厚对抛锚撞击的影响

研究不同管道壁厚对抛锚撞击管道的影响,管道埋深0.5m,壁厚分别取6、8、10、12mm,取。计算结果如图10所示。

图10 不同壁厚下管道最大凹陷值

从图10可以看出,随着管道壁厚的增加,抛锚撞击管道的最大凹陷值减小,管道抵抗撞击的能力明显增强,所以增加管道壁厚也是保护管道的一种有效方法,但在实际工程中,也应考虑增加壁厚后的经济性。

3 结论

本文建立抛锚撞击管道的三维动态非线性有限元数值模拟模型,对不同撞击能量下的抛锚撞击管道后果进行研究,并对不同防护措施的防护效果进行了论述,具有极强的工程指导意义。可以得出如下结论:

(1)抛锚撞击管道凹陷计算结果数值模拟值小于规范计算值,验证规范计算的保守性。

(2)抛锚撞击管道最大凹陷值随着撞击能量的增加而增加,并与抛锚撞击方式有关。当锚与管道接触面积越小时,锚对管道的撞击凹陷越大。

(3)埋深对抛锚撞击管道有很好的保护作用。当一种埋深不足以保护管道时,在条件允许的情况下,加大埋深可有效保护管道。

(4)管道内压对抛锚撞击管道有一定的抵抗作用。

(5)混凝土配重层对防护抛锚撞击管道机械损伤具有一定的保护作用,同时应配合埋深或加大配筋。

(6)增加管道壁厚是防护抛锚撞击管道机械损伤的有效措施之一,但在实际工程中,也应考虑增加壁厚后的经济性。

[1] 金伟良, 张恩勇, 邵剑文, 等. 海底管道失效原因分析及其对策[J]. 科技通报, 2004, 20(06): 529-533.JinW,ZhangE,ShaoJ,etal.Causeanalysisandcountermeasureforsubmarinepipelinefailure[J].BulletinofScienceandTechnology, 2004, 20(06): 529-533.

[2] 余杨, 曾晓辉. 深海平台组块运输船结构及其可靠性研究[J]. 海洋技术, 2011, 30(02): 32-34.YuY,ZengX.StudyonStructureandreliabilityofoceanplatformcomponentcarrier[J].OceanTechnology, 2011, 30(02): 32-34.

[3]LiG,MoridisGJ,ZhangK,etal.EvaluationofgasproductionpotentialfrommarinegashydratedepositsinShenhuareaofSouthChinaSea[J].Energy&Fuels, 2010, 24(11): 6018-6033.

[4] 杨秀娟, 闫涛, 修宗祥, 等. 海底管道受坠物撞击时的弹塑性有限元分析[J]. 工程力学, 2011, 28(6): 189-194.YangX,YanT,XiuZ,etal.Elastic-plasticfiniteelementanalysisofsubmarinepipelineimpactedbydroppedobjects[J].EngineeringMechanics, 2011, 28(6): 189-194.

[5] 宣凯. 抛锚作业对海底管线损害研究[D]. 大连: 大连海事大学, 2012.XuanK.TheStudyonAnchoringDamagetoSubseaPipelines[D].Dalian:DalianMaritimeUniversity, 2012.

[6] 刘欢, 冯梅芳, 张文海. 抛锚作业撞击海底管道的影响分析[J]. 石油工程建设, 2012, 38(1): 21-23.LiuH,FengM,ZhangW.Analysisofimpactofanchoringjobonsubmarinepipeline[J].PetroleumEngineeringConstruction, 2012, 38(1): 21-23.

[7] 黄小光, 孙峰. 基于ANSYS/LS—DYNA的海底管道受抛锚撞击动力学仿真[J]. 中国海洋平台, 2012, 27(5): 41-44.HuangX,SunF.ApplicationofANSYS/LS-DYNAindynamicsimulationofsubmarinepipelineimpactedbyananchor[J].ChinaOffshorePlatform, 2012, 27(5): 41-44.

[8]AnY,LiuQQ.Two-dimensionalhillslopescalesoilerosionmodel[J].JournalofHydrologicEngineering, 2009, 14(7): 690-697.

[9] 王琮, 赵冬岩, 罗超. 基于概率的锚泊撞击对海底管道埋深影响分析[J]. 中国造船, 2010, 51(A02): 89-94.WangC,ZhaoD,LuoC.Probability-basedanalysisforburieddepthofthesubmarinepipelineimpactedbytheanchor[J].ShipbuildingofChina, 2010, 51(A02): 89-94.

[10]SriskandarajahT,WilkinsR.Assessmentofanchordraggingongaspipelines[C]//ProceedingsoftheInternationalOffshoreandPolarEngineeringConference, 2002, 12: 24-31.

[11]GaudinC,VlahosG,RandolphMF,etal.Investigationincentrifugeofanchor-pipelineinteraction[J].InternationalJournalofOffshoreandPolarEngineering, 2007, 17(01): 67-73.

[12]RaoSS.TheFiniteElementMethodinEngineering[M].Holland,Butterworth-heinemann, 2005.

[13]HallquistJO.LS-DYNAKeywordUser’sManual[M].Livermore:LivermoreSoftwareTechnologyCorporation, 2007.

[14] 李耀, 李和平, 巫绪涛. 混凝土HJC动态本构模型的研究[J]. 合肥工业大学学报: 自然科学版, 2009, 32(8): 1244-1248.LiY,LiH,WuX.ResearchontheHJCdynamicconstitutivemodelforconcrete[J].JournalofHefeiUniversityofTechnology(NaturalScience), 2009, 32(8): 1244-1248.

[15]DNV.DNV-RP-F107RiskAssessmentofPipelinesProtection[S].Norway:DetNorskeVeritas, 2010.

责任编辑 陈呈超

Study on Mechanical Damage and Protection Measures of Submarine Pipeline Impacted by Falling Anchor Based on Numerical Simulation

YU Jian-Xing1,2, ZHAO Yi-Yu1,2, CHEN Fei-Yu1,2, WU Zhao-Hui3, FAN Zhi-Yuan1,2, ZENG Hua-Zhang1,2, YE Bin-Bin1,2

(1.State Key Laboratory of Hydraulic Engineering Simulation and Safety, Tianjin University, Tianjin 300072, China; 2.Collaborative Innovation Center for Advanced Ship and Deep-Sea Exploration, Shanghai 200240,China; 3.Offshore Oil Engineering Co., Ltd Engineering Company, Tianjin 300451, China)

The transverse impact on a pipeline caused by a falling anchor is among the main factors resulting in submarine pipeline failure. The impact could cause leakage of the pipeline, resulting in a huge environmental disaster and heavy economic losses. To investigate the deformations of a pipeline impacted by falling anchors, a three-dimensional nonlinear dynamic finite element method was used to simulate the process. Hall anchor model was established, and pipe-soil interaction was considered. Mechanical damage of pipeline impacted by falling anchor under different impact energies was researched. Then different protection measures against falling anchor impact were discussed, including burial depth, concrete weight coating, diameter to thickness ratio. Small-scale model experiments were carried out. The experiment method involved lifting an anchor to the appointed height and then dropping the anchor to impact a steel pipeline on the ground. The anchor was set to impact the pipeline at the midpoint. The relative position of the pipeline and anchor should be adjusted to ensure that the falling direction and pipeline axial direction were in the same plane and were perpendicular. The pipelines were fixed at both ends to prevent any shift. The finite element simulation results exhibit a good agreement with experiment results. Through the analysis some conclusions are drawn. The standard calculation results are larger than the numerical simulation results. The conservative of standard method is validated. The dent depths of pipelines impacted by falling anchors depend on the impact energy and contact area. Dent depth of the pipeline increases with increasing anchor velocity and anchor mass.With the decrease of contact area between the pipe and anchor, the dent of the pipeline increases. Increasing burial depths of the pipeline have a good effect on impact protection.The pipeline inner pressure has a certain resistant to the impact. Protective effect of concrete weight coating is not obvious. Increasing pipe wall thickness is one of the effective measures, and economy should also be considered. The results of the paper provide reference for engineering project to reduce mechanical damage of submarine pipeline impacted by falling anchor.

falling anchor; mechanical damage; submarine pipeline; pipe-soil interaction; burial depth

国家重点基础研究发展计划项目(2014CB046803);国家自然科学基金项目(51239008; 51379145);海洋工程作业安全模拟系统及工程应用研究(首期)项目资助 Supported by National Basic Research Program of China(2014CB046803); National Natural Science Foundation of China(51239008, 51379145); Research on Ocean Engineering Operation Safety Simulation system and Engineering Application

2014-10-12;

2015-10-20

余建星(1958-),男,教授,博导。E-mail: zhaoyiyu1990@126.com

TE973.92

A

1672-5174(2017)03-117-07

10.16441/j.cnki.hdxb.20140291

余建星, 赵羿羽, 陈飞宇, 等. 基于数值模拟的海底管道抛锚撞击机械损伤及其防护措施研究[J]. 中国海洋大学学报(自然科学版), 2017, 47(3): 117-123.

YU Jian-xing, ZHAO Yi-yu, CHEN Fei-yu, et al. Study on Mechanical damage and protection measures of submarine pipeline impacted by falling anchor based on numerical simulation[J]. Periodical of Ocean University of China, 2017, 47(3): 117-123.