管式电解质支撑型直接碳固体氧化物燃料电池的浸渍法制备及电性能

2017-03-10谢永敏王晓强余长林

谢永敏 王晓强 刘 江,* 余长林

(1江西理工大学冶金与化学工程学院,江西 赣州 341000;2华南理工大学环境与能源学院新能源研究所,广州 510006)

管式电解质支撑型直接碳固体氧化物燃料电池的浸渍法制备及电性能

谢永敏1,2王晓强2刘 江2,*余长林1

(1江西理工大学冶金与化学工程学院,江西 赣州 341000;2华南理工大学环境与能源学院新能源研究所,广州 510006)

管状电解质支撑型固体氧化物燃料电池(SOFC)具有稳定性高、电极选择范围广、易封接等优点,很适合应用于直接碳固体氧化物燃料电池(DC-SOFC)现阶段的基础研究中。为实现管状电解质支撑型SOFC的便捷制备,本研究开发了管状 YSZ(钇稳定化氧化锆)电解质支撑膜的浸渍法制备工艺。组装了电极材料为Ag-GDC(钆掺杂氧化铈)的电解质支撑型 SOFC 单电池。测试了单电池分别以加湿氢气和担载 5%(w,质量分数)Fe的活性炭为燃料,环境空气为氧化剂的电性能。电池的开路电压接近理论值,且扫描电镜分析结果表明电解质膜致密。单电池以活性碳为燃料在 800 °C 取得了 280 mW·cm-2的最大功率密度,接近其以加湿氢气为燃料的 330 mW·cm-2。交流阻抗谱结果表明 YSZ 电解质的欧姆电阻是影响电池性能的主要原 因。DC-SOFC 以恒电流 1 A 放电,运行了 2.1 h,燃料利用率为 36%。DC-SOFC 二次装载碳燃料后的电性能几乎与初次的性能一样,表明制备的 YSZ电解质支撑膜可稳定的应用于 DC-SOFCs 中。分析了 DC-SOFC放电过程中电性能衰减的机制。

固体氧化物燃料电池;直接碳;电解质支撑;钇稳定化氧化锆;浸渍法

1 引言

直接碳燃料电池(DCFC)是一种能通过电化学氧化的方式将固体碳中的化学能直接转化为电能的装置1。DCFC 工 作温度下的 理论能量转换效率(ΔG/ΔH)可超过 100%(不仅能将化学能全部转化为电能,还可以转化一部分环境热量),还具有燃料利用率高、对环境友好、燃料储量丰富、尾气易处理等优点,是一种潜在的高效洁净煤发电技术2,3。目前,DCFC 中所使用的电解质主要有熔融碳酸盐、熔融氢氧化物和固体氧化物三种类型3。其中使用固态电解质的DCFC在高温下不存在液体电解质泄漏以及腐蚀电极等问题,具有更高的安全性4,5。直接碳固体氧化物燃料电池(DC-SOFC)是指直接以固体碳为燃料的固体氧化物燃料电池(SOFC),具有结构简单、全固态结构、输出功率高等优点,近年来备受重视6,7。

图1 DC-SOFC 的工作原理(a)及测试装置(b)示意图Fig.1 Schematic illustration of DC-SOFC reaction mechanism(a)and its testing setup(b)

1988 年,Nakagawa和 Ishida8首次提出和证明了SOFC能直接使用固体碳为燃料产生电能。他们认为SOFC阳极上发生的是CO被电化学氧化呈CO2的反应,而 CO 来自产生的 CO2与碳燃料所发生的 Boudouard反应,这两个反应的循环实现了碳燃料的传质(见图 1(a))。随后 Gür等9,10报道了以 He或者CO2为固体碳传输的载气,流化床设计的固体电解质DCFC。目前,已经有一些研究表明DCSOFC 可取得理想的 电性能,例如 Shao11和 Wang12等 分 别 研 制 了 Ni-ScSZ 阳 极 支 撑 型 的 DC-SOFC,均 取 得 了 可 观 的 电 性 能 ; Zhang 等13制 备 了La0.9Sr0.1Ga0.8Mg0.2O3-δ电 解 质 支 撑 的 DC-SOFC 在850 °C 取得了 383 mW·cm-2的最大功率密度。Liu等14-16通过理 论 模拟和设计 实 验 验证了 DC-SOFC的反应机理,并通过向CO的电化学氧化反应及碳的Boudouard反应引入合适的催化剂,研制了高性能的 DC-SOFC。例如,Bai等17制备了三节串联的椎管状 Ni-YSZ 阳极支撑型 SOFC 电池组,测试了电池 组 以含有 Boudouard 反 应催化 剂 Fe2O3的 活性炭为燃料的电性能。有效面积为 5.2 cm2的电池组在 850 °C 取得了 465 mW·cm-2的最大功率密度和2.4 W 的最大输出功率。基于 DC-SOFC 尾气的主要成分为 CO,Xie 等18提出和证明了 DC-SOFC 能实现固体碳的 电-气(CO)联产,将尾 气 中的 CO 视为一部分能量输出后,DC-SOFC的能量转换效率达到了近80%。尽管如此,DC-SOFC还处于初期实验室基础研究阶段,电极材料选择、稳定性、动力学等方面均还有待研究。电解质支撑型SOFC避免了电极材料的高温烧结(1400-1500 °C),电极材料选择范围比电极支撑型SOFC更广,此外还具有稳定性高的优势19,20。SOFC 主要分为管式和片式两种构型,其中管式结构更易封接,一般而言气密性 更 高19,20。管式电 解 质支撑型 SOFC 兼 具 电极材料选择范围广、稳定性高、易封接等优点,特别适合应用于现阶段DC-SOFC的基础研究中。

钇稳定化氧化锆[(ZrO2)0.92(Y2O3)0.08,YSZ]是目前SOFC最常用的电解质材料,但其离子导电率不够高。研究表明添加适量 Al2O3能提高 YSZ 的烧结活 性 和 离 子 导 电 率 , 例 如 Lei等21向 YSZ(Tosoh,TZ-8Y)中添加 1%(w)Al2O3(平均粒径 1.19 μm)后 ,烧结温度和欧姆电阻均显著降低。目前,管状YSZ支撑体的制备工艺主要有注浆成型法、挤出成型法和热压法。这三种制备工艺均有明显的缺点,不利于制备出稳定性高和电性能良好的DCSOFC。例如,注浆成型法工艺不稳定,易受环境影响,成品率较低;挤出成型法和热压法制备的样品形状单一,且成型要求厚度高,不易烧结致密 22,23。

浸渍法是传统的陶瓷薄膜制备工艺,具有工艺简单、成本低、样品形状和厚度可控等优点。Bai等24开发了浸渍法制备长管状和椎管装的多孔阳极支撑型SOFC的工艺,并取得了理想的性能。然而,目前还没有开发浸渍法制备管状致密YSZ电解质支撑体的研究。在本文中,采用浸渍法制备了管状YSZ电解质支撑膜;组装了组成为Ag-GDC|YSZ+1%(w)Al2O3|Ag-GDC 的单电池;研究了单电池分别以H2和固体碳为燃料的电性能;采用扫描电镜对电池的微观结构进行了分析。

2 实验部分

2.1 管状 YSZ+1%(w)Al2O3电解质支撑膜的制备

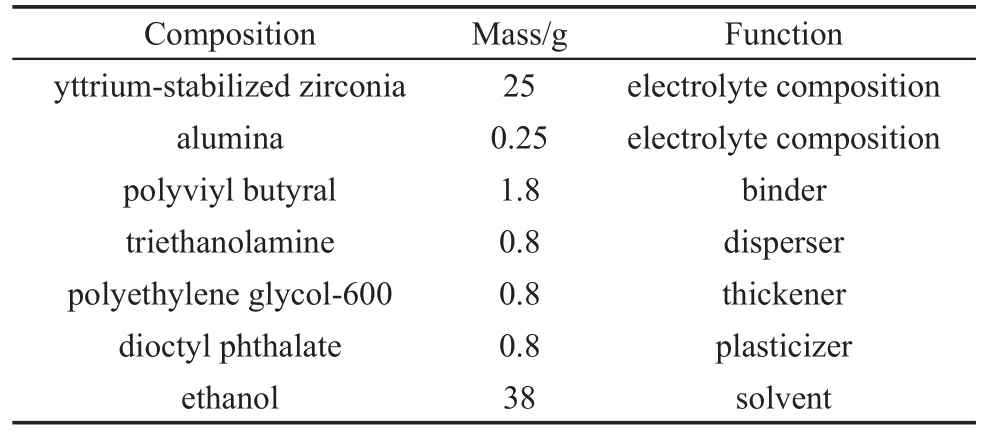

将 YSZ(Tosoh,TZ-8Y,99.99%)粉末和 Al2O3(山 东 淄 博 信 富 盟 化 工 有 限 公 司 , 平 均 粒 径 1.19 μm,99.99%)以质量比 100:1 混合于玛瑙球磨罐中。再加入一定量的聚乙二醇缩丁醛(PVB,天津光大冰峰化工有限公司,A.R.)为粘结剂,三乙醇胺(TEA,上海凌峰化学试剂有限公司,A.R.)为分散剂,聚乙二醇(PEG-600,上海凌峰化学试剂有限 公 司 ,A.R.)为 增 稠 剂 , 邻 苯 二 甲 酸 二 正 辛 酯(DOP,江苏永华精细化学品有限公司,A.R.)为增塑剂,以及无水乙醇(国药集团化学试剂有限公司,A.R.)为溶剂,在行星式球磨机上(DM-4L,南京大冉科技有限公司)球磨 3 h 以得到分散均匀且粘度适中的电解质浆料。电解质浆料的具体组成如表1所示。随后,将浆料倒入烧杯,以表面覆盖有一薄层石蜡的玻璃试管为模具进行浸渍过程。将试管垂直浸入浆料中静置 2 s后取出,在空气中适当干燥,其表面便形成了一薄层电解质生坯。重复此过程9次使生坯达到理想的厚度。将模具置于70 °C 的烘箱(DHG-9140A,上海齐欣科学仪器有限公司)中,待石蜡层融化后,即可使一端闭合的管状电解质生坯从模具上脱离。将生坯置于马弗炉(KSL-1700X,合肥科晶仪器材料有限公司)中,经过 1450 °C 烧结 5 h 后即得到表面光滑透亮的管状YSZ支撑膜。烧结后管状支撑膜的长度和直径约为 1.7 和 1.1 cm,线收 缩 率 约 为 29%。图 2 所示为YSZ支撑膜烧结前后的对比照片。

表1 电解质浆料组成Table 1 Composition of the electrolyte slurry

图2 电解质膜生坯与烧结后的电解质对比照片Fig.2 Photo of the green electrolyte membrane compared with the sintered one

2.2 单电池的组装

电池的阴极和阳极均为Ag-GDC(质量比7:3)复合电极,其中Ag电子导电性高且不引起阳极积碳,GDC(钆掺杂的氧化铈,Ce0.8Gd0.2O1.9)具有良好的氧离子导电性和 CO 氧化反应催化活性25。称取Ag 浆(上 海 市 合 成 树脂研究所,DAD-87,80% Ag)1.75 g 和 GDC 粉末(中国科学院宁波材料技术与工程研究所,99.5%)0.6 g 于玛瑙研钵中,再加入 3 g 含有 10%(w)PVB 的松油醇(天津市大茂化学试剂厂,A.R.)溶液作为粘结剂,研磨 3 h,即得到分散均匀、粘度适中的Ag-GDC电极浆料。采用涂刷法在管状电解质支撑膜的整个内壁和部分外壁制备一层Ag-GDC浆料,烘干后于880 °C下烧结4 h,即制备了阳极和阳极层。单电池外侧阴极的面积为有效面积,4 cm2。以 Ag 浆为连接剂,分别向阴极和阳极连接两根银导线(国药集团化学试剂有限公司,A.R.)作为引线。以 Ag 浆为密封剂,将单电池的开口端封接在一根尺寸相当的刚玉管的一端。

2.3 固体碳燃料的制备

单 电 池 所 用 的 碳 燃 料 为 担 载 了 Fe2O3作 为Boudouard 反应催化剂的活性炭粉末14。按 C:Fe质量比 19:1 称取活性炭(阿拉丁,A.R.)和 Fe(NO3)3· 9H2O(天津市大茂化学试剂厂,A.R.),混合于一定量的去离子水中,80 °C下充分搅拌,直至水分蒸干。将混合物置于管式炉(SX2-4-13,天津市泰斯特仪器有限公司)中,N2气氛下加热至450 °C并恒温 0.5 h,使 Fe(NO3)3完全分解为 Fe2O3,即制备了担载5%(w)Fe的活性炭。

2.4 表征与测试

采 用 Iviumstat电 化 学 工 作 站 (荷 兰 Ivium 公司),四端子两电极法,测试电池的电化学性能。采用 SK-2.5-13D 高温管式电阻炉(天津市泰斯特仪器有限公司)为电池提供测试温度。首先测试了电池以流速为 90 mL·min-1的加湿 H2(含 3%H2O)为燃料的电性能,以检验电池的质量。随后,冷却至室 温 并 关 闭 H2, 往 电 池 的 阳 极 室 装 入 0.7 g 担 载5%(w)Fe的活性炭粉末,并塞入适量高温棉将碳燃料固定于阳极室,但不影响尾气排出,装置示意图如图 1(b)所示。电化学性能测试包括电流-电压(I-V)极化曲线测试、交流阻抗测试及恒电流放电测试。交流阻抗测试在开路状态下进行,频率范围为 0.1-100 kHz。电池的测试温度为 800 °C,氧化剂为环境空气中的氧气。采用扫描电镜(SEM, XL-30FEG,荷兰 Philips公司)对电池和燃料进行了微观结构观察和分析。

图3 电解质支撑膜表面(a)和截面(b)的 SEM 图Fig.3 SEM images of surface(a)and crosssection(b)of electrolyte membrane

3 结果与讨论

3.1SEM分析

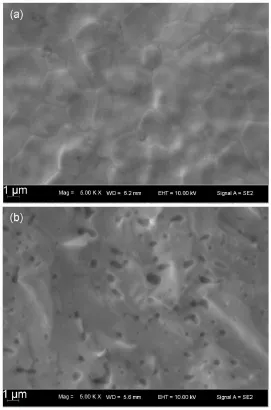

SOFC中电解质层必须具备较高的致密性以隔离两侧气体19。如果电解质层不致密,两侧气体会发生扩散,导致电池输出性能下降。通过阿基米德排水法测得电解质支撑膜的真实密度为 5.717 g· cm-3,而 YSZ 理论密度为 5.943 g·cm-3(PDF,82-1244),得出其致密度约为 96.2%。图 3 所示为电解质膜表面(a)和截面(b)的电镜照片。如图所示,电解质膜表面非常致密,晶粒间连接良好,几乎无任何气孔;但体相中存在少量闭孔,这些闭孔不导通气体,因此不影响其气密性且对电性能无明显影响。上述结果表明通过浸渍法制备的YSZ电解质支撑膜致密性良好,可用作SOFC的电解质。

图4 所示为单电池截面(a)以 及担载 5%(w)Fe的活性炭表面(b)的电镜照片。如图 4(a)所示,中间致密的电解质层与两侧多孔的电极层连接良好,电解质层的厚度约为 195 μm,两侧电极层的厚度均约为 20 μm。图 4(b)显示活性炭粉末具有疏松多孔的微观结构,其表面分散着一些 Fe2O3微粉。

3.2 单电池的电化学性能

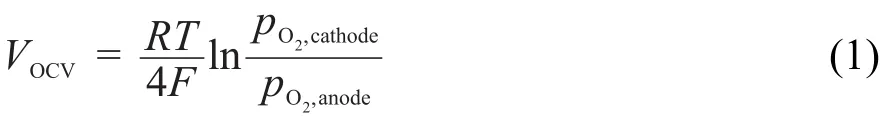

开 路 电 压(OCV)是 衡 量 SOFC 性 能 的 重 要 指标,直接与电解质膜的致密度相关,良好的制备工艺是取得理想OCV的重要保障。SOFC的理论开路电压由能斯特方程计算得到:

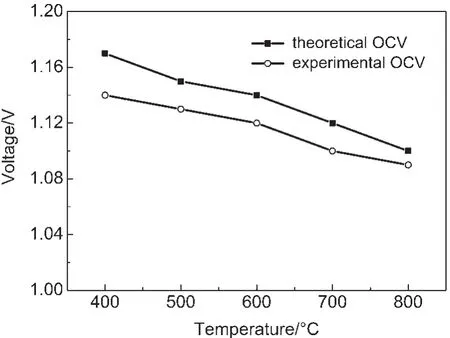

式中 pO2,cathode和 pO2,anode分别表示阴极侧和阳极侧的氧分压值,R是气体常数,T是温度,F是法拉第常数。 燃 料为加湿 H2时, pO2,anode根据 H2(97%)与 H2O(3%)的热力学平衡计算得出;燃料为固体碳时,pO2,anode根据过量的碳与氧(DC-SOFC 阳极侧的情况)反应的热力学平衡计算得出。图5所示为单电池以加湿H2为燃料在不同温度下的OCV与理论值的对比图。如图所示,电池在400-800 °C温度范围内的OCV均接近理论值,反映出采用浸渍法制备的电解质支撑膜致密性良好,与SEM分析的结果相吻合。

图4 单电池截面(a)和担载 5%(w)Fe的活性炭(b)的SEM图Fig.4 SEM images of cross section of a single cell(a)and the Fe-loaded activated carbon(b)

图5 单电池以氢气为燃料不同温度下的实验和理论OCV对比Fig.5 Comparison of experimental and theoretical opencircuit voltages(OCV)of the hydrogen fueled SOFC at different testing temperatures

图6 单电池在800 °C分别以加湿氢气和活性炭为燃料的电流密度-电压-功率密度(I-V-P)性能Fig.6 Current density-voltage-power density(I-V-P) characteristics of the single cells operated at 800 °C using humidified hydrogen and activated carbon as fuel,respectively

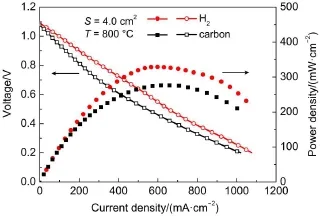

图6所示为单电池分别以加湿氢气和担载5% (w)Fe的活性炭为燃料在 800 °C 的电流密 度 -电压-功率密度(I-V-P)性能图。如图 6 所示,氢气燃料 SOFC 和 DC-SOFC 的 OCV 分别为 1.09 和 1.07 V,均接近理论值(分别约为 1.10 和 1.04 V)。DCSOFC 的开路电压高于理论值是由于 Boudouard 反应速率高于CO的电化学氧化反应速率,导致阳极侧 CO 的分压高于热力学平衡值,CO2和 O2的分压低于热力学平衡值所致16。两个电池的最大功率密度分别为 330 和 280 mW·cm-2,均远高于采用其他工艺所制备的同类电池15,23。上述结果表明,通过浸渍法制备的YSZ电解质支撑型DC-SOFC电性能良好。

SOFC的总电阻主要由欧姆电阻和电极极化电阻所构成,可通过交流阻抗测试进行表征和区分。图 7 所示为氢气 SOFC 和 DC-SOFC 在 800 °C开路状态下的阻抗谱图及等效电路图,弧线高频端与实轴的交点对应的是欧姆电阻,圆弧所覆盖的实轴长度对应的是极化电阻。等效电路图中R1为电池的欧姆电阻,R2为极化电阻(阳极极化电阻和阴极极化电阻之和),R3为离子扩散电阻。如图所示,两个电池的欧姆电阻均约为 0.55 Ω·cm2,这是因为欧姆电阻主要由电池的本身所决定,几乎不受燃料影响19。电池的极化电阻可通过交流阻抗谱拟合结果得出,DC-SOFC 的极化电阻约为 0.45 Ω·cm2,高于氢气 SOFC 的 0.38 Ω·cm2。氢气 SOFC的扩散电阻可以忽略,而DC-SOFC有较高的扩散电阻。上述结果是合理的,因为H2的氧化反应活性和扩散速率均高于 CO24。

图7 单电池在800 °C分别以加湿氢气和活性炭为燃料开路状态下的阻抗谱图Fig.7 Electrochemical impedance spectra of the single cells operated on humidified hydrogen and activated carbon at 800 °C under open circuit condition

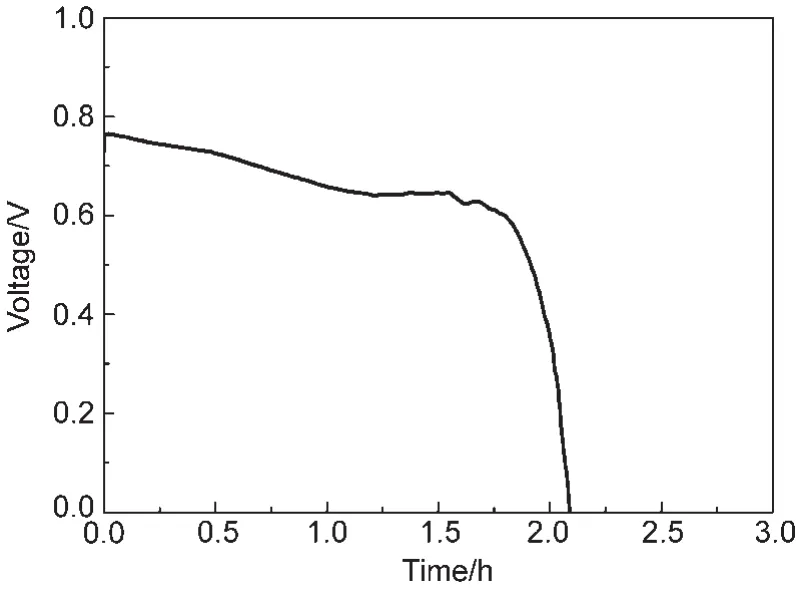

图8所示为DC-SOFC在800 °C以1A的恒电流进行放电测试过程中电压与时间的关系曲线图。放电初始阶段 DC-SOFC 的电压约为 0.76 V,随着时间的延长电压呈下降趋势,这主要是由于碳燃料的消耗使其表面积降低,导致Boudouard反应速率衰减17。放电时间达到 1.8 h 后,电压迅速降至 0 V。一个碳原子被完全电化学氧化是一个4e的转移反应,根据DC-SOFC放电过程产生的总电量可计算出电化学氧化反应实际传输的电子数,那么燃料利用率可由下式求得:

其中 I是放电电流(A),t是运行时间(s),Mc是 C 的摩尔质量(g·mol-1),F 是法拉第常数(C·mol-1),mc是 碳 燃 料 的 用 量(g)。 DC-SOFC 以 1 A 运 行 了 2.1 h, 产 生的 总 电量 为 7560 C,相 当于 完 全氧 化 了0.235 g 的 C 所释放的电 量,燃料电化学 氧化的利用率约为36%。

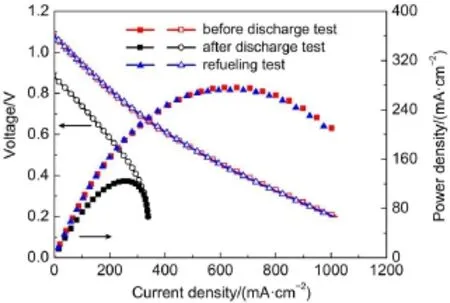

放电测试结束后DC-SOFC的OCV逐渐回升,最后稳定在约 0.9 V。图 9 所示为 DC-SOFC 放电测试前、放电测试后以及二次装载燃料后输出性能的对比图。如图所示,放电测试后I-V曲线在低电压(高电流密度)处呈明显的下凹状,表明浓差极化严重,CO供应不足。DC-SOFC放电测试前后开路状态下的总电阻可通过计算接近OCV处I-V曲线的斜率进行估算,均约为 1 Ω·cm2。测试结束后 ,燃 料 的 剩 余 物 呈 红 棕 色 , 质 量 约 为 0.08 g。 DCSOFC 装载的 0.7 g 担载 5%(w)Fe 的活性炭中,含Fe2O3的 质 量 约 为 0.05 g, 因 此 大 部 分 剩 余 物 为Fe2O3。上述实验结果进一步验证了碳燃料的消耗是 导致 DC-SOFC 放 电过 程 中 性 能 衰 减的 主 要 原因。

从图9中还可以看出,DC-SOFC二次装载碳燃料后的I-V-P曲线几乎与初次测试的曲线重叠。上述结果表明经过放电测试后DC-SOFC的核心部件——SOFC单电池性能无衰退,阳极侧CO浓度的下降是造成放电测试过程中输出功率衰减的原因,证明了通过浸渍法制备的管状致密YSZ支撑膜可稳定的应用在DC-SOFC中,作为电解质材料。

图8 DC-SOFC单电池在800 °C以1A恒电流放电的电压-时间曲线Fig.8 Voltage-time curve of the DC-SOFC operated at a constant current of 1Aat 800 °C

图9 DC-SOFC单电池在800 °C放电测试前、放电测试后和二次装载燃料的I-V-P性能对比Fig.9 Comparison of I-V-P characteristics of the DC-SOFC before discharge test, after discharge test,and refueling test at 800 °C

4 结论

成功地开发了管状YSZ电解质支撑膜的浸渍法制备工艺,制备的支撑膜致密度高、厚度薄、形变小。电极材料为 Ag-GDC 的单电池,使用H2和担载Fe的活性炭为燃料均取得了良好的电化学性 能 。 DC-SOFC 以 1 A 恒 电 流 放 电 运 行 了 2.1 h,燃料电化学氧化的利用率为36%。放电测试结束后DC-SOFC无损,造成放电过程中输出功率衰减的原因是阳极侧CO浓度的下降。上述结论证明了浸渍法用于制备电性能良好、稳定性高的管状电解质支撑型DC-SOFC的可行性。

(1)Cao,D.X.;Sun,Y.;Wang,G.L.J.Power Sources2007,167, 250.doi:10.1016/j.jpowsour.2007.02.034

(2)Giddey.S.;Badwal.S.P.S.;Kulkarni.A.;Munnings,C.Prog. Energy Combust.2012,38(3),360.doi:10.1016/j. pecs.2012.01.003

(3)Gür,T.M.Chem.Rev.2013,113(8),6179.doi:10.1021/ cr400072b

(4)Cherepy,N.J.;Krueger,R.;Fiet,K.J.;Jankowski,A.F.; Cooper,J.F.J.Electrochem.Soc.2005,152,A80.doi:10.1149/ 1.1836129

(5)Deleebeeck,L.;Hansen,K.K.J.Solid State Electr.2014,18, 861.doi:10.1007/s10008-013-2258-1

(6)Hao,W.B.;He,X.J.;Mi,Y.L.Appl.Energy2014,135,174. doi:10.1016/j.apenergy.2014.08.055

(7)Nürnberger,S.;Bußar,R.;Desclaux,P.;Franke,B.;Rzepka,M.; Stimming,U.Energy Environ.Sci.2010,3,150.doi:10.1039/ B916995D

(8)Nakagawa,N.;Ishida,M.Ind.Eng.Chem.Res.1988,27,1181. doi:10.1021/ie00079a016

(9)Gür,T.M.;Huggins,R.A.J.Electrochem.Soc.1992,139,L95. doi:10.1149/1.2069025

(10)Li,S.;Lee,A.C.;Mitchell,R.E.;Gür,T.M.Solid State Ionics2008,179,1549.doi:10.1016/j.ssi.2007.11.006

(11)Wu,Y.Z.;Su,C.;Zhang,C.M.;Ran,R.;Shao,Z.P.Electrochem.Commun.2009,11,1265.doi:10.1016/j. elecom.2009.04.016

(12)Liu,R.Z.;Zhao,C.H.;Li,J.L.;Zeng,F.R.;Wang,S.R.;Wen, T.L.;Wen,Z.Y.J.Power Sources2010,195,480.doi:10.1016/ j.jpowsour.2009.07.032

(13)Zhang,L.;Xiao,J.;Xie,Y.M.;Tang,Y.B.;Liu,J.;Liu,M.L.J.Alloy.Compd.2014,608,272.doi:10.1016/j. jallcom.2014.04.154

(14)Tang,Y.B.;Liu,J.Acta Phys.-Chim.Sin.2010,26(5),1191. [唐玉宝,刘 江 .物理化学学报,2010,26(5),1191.] doi:10.3866/PKU.WHXB20100502

(15)Tang,Y.B.;Liu,J.Int.J.Hydrog.Energy2010,35,11188. doi:10.1016/j.ijhydene.2010.07.068

(16)Xie,Y.M.;Tang,Y.B.;Liu,J.J.Solid State Electr.2013,17(1),121.doi:10.1007/s10008-012-1866-5

(17)Bai,Y.H.;Liu,Y.;Tang,Y.B.;Xie,Y.M.;Liu,J.Int.J.Hydrog. Energy2011,36,9189.doi:10.1016/j.ijhydene.2011.04.171

(18)Xie,Y.M.;Cai,W.Z.;Xiao,J.;Tang,Y.B.;Liu,J.;Liu,M.L.J.Power Sources2015,277,1.doi:10.1016/j. jpowsour.2014.12.016

(19)Minh,N.Q.J.Am.Ceram.Soc.1993,76(3),563.doi:10.1111/ j.1151-2916.1993.tb03645.x

(20)Singhal,S.C.Solid State Ionics2002,152,405.doi:10.1016/ S0167-2738(02)00349-1

(21)Lei,L.B.;Bai,Y.H.;Liu,J.J.Power Sources2014,248,1312. doi:10.1016/j.jpowsour.2013.10.023

(22)Liu,D.D.;Xie,Y.M.;Liu,J.;Wang,J.X.Acta Phys.-Chim. Sin.2014,30(2),331.[刘丹丹,谢永敏,刘 江,王金霞.物理化学学报,2014,30(2),331.]doi:10.3866/PKU. WHXB201312241

(23)Du,Y.H.;Sammes,N.M.;Tompsett,G.A.J.Eur.Ceram.Soc.2000,20(7),959.doi:10.1016/S0955-2219(99)00220-4

(24)Bai,Y.H.;Liu,J.;Gao,H.B.;Jin,C.J.Alloy.Compd.2009,480,554.doi:10.1016/j.jallcom.2009.01.089

(25)Yu,L.;Yu,F.Y.;Yuan,L.L.;Cai,W.Z.;Liu,J.;Yang,C.H.; Liu,M.L.Acta Phys.-Chim.Sin.2016,32(2),503.[余 亮,于方永,苑莉莉,蔡位子,刘 江,杨成浩,刘美林.物理化学学报,2016,32(2),503.]doi:10.3866/PKU.WHXB201512032

(26)McIntosh,S.;Gorte,R.J.Chem.Rev.2004,104(10),4845. doi:10.1021/cr020725g

Fabrication and Performance of Tubular Electrolyte-Supporting Direct Carbon Solid Oxide Fuel Cell by Dip Coating Technique

XIE Yong-Min1,2WANG Xiao-Qiang2LIU Jiang2,*YU Chang-Lin1

(1School of Metallurgy and Chemical Engineering,Jiangxi University of Science and Technology,Ganzhou 341000, Jiangxi Province,P.R.China;2New Energy Research Institute,School of Environment and Energy, South China University of Technology,Guangzhou 510006,P.R.China)

Tubular electrolyte-supporting solid oxide fuel cells(SOFCs)are particularly suitable for fundamental research of direct carbon SOFCs(DC-SOFCs)because they exhibit high stability,have simple seal requirements and are compatible with a variety of electrode materials.We have developed a dip-coating technique for the simple preparation of tubular electrolyte-supporting SOFCs using tubular yttria-stabilized zirconia(YSZ) electrolyte membrane substrates.Single SOFCs were assembled with a cermet consisting of gadolinium doped ceria(GDC)mixed with silver as both the cathode and anode.The single cells were tested with humidified hydrogen and 5%Fe-loaded activated carbon(w,mass fraction)as the fuel.Ambient air was used as the oxidant. The open-circuit voltages were comparable to the theoretical values and the scanning electron microscopy (SEM)results showed that the electrolyte membrane was quite dense.The cell that used activated carbon as fuel exhibited a maximum power density of 280 mW·cm-2at 800 °C,which was close to that of a cell that used hydrogen as fuel(330 mW·cm-2).The results of impedance spectroscopy showed that the performance of the cells was mainly influenced by the electrolyte ohmic resistance.The discharge time of the DC-SOFC at a constant current of 1 A was 2.1 h,which represented a fuel utilization of 36%.The performance of the DC-SOFCwith reloaded fuel was nearly identical to its initial performance,which indicated that the YSZ electrolyte membrane substrate was stable when used in the DC-SOFCs.The degradation performance of the DC-SOFC during the discharge test was also analyzed.

Solid oxide fuel cell;Direct carbon;Electrolyte-supporting;Yttria stabilized zirconia; Dip coating

O646;O647

10.3866/PKU.WHXB201610104

Received:August 17,2016;Revised:October 10,2016;Published online:October 10,2016.

*Corresponding author.Email:jiangliu@scut.edu.cn;Tel:+86-20-39381201.

The project was supported by the National Natural Science Foundation of China(21276097,21567008,21263005).

国家自然科学基金(21276097,21567008,21263005)资助项目© Editorial office of Acta Physico-Chimica Sinica