大型干燥机辊轮超声波检测的修正

2017-03-09秦小川

秦小川

(山西潞安天脊机械设备制造有限公司,山西 长治 0 4 7 5 0 7)

大型干燥机辊轮超声波检测的修正

秦小川

(山西潞安天脊机械设备制造有限公司,山西 长治 0 4 7 5 0 7)

大型工件进行超声波检测,需要充分考虑各种影响因素,避免失准误判。本文介绍作者在工作中积累的经验、遇到的问题以及应对措施,从工作实际出发简述修正方法。

曲面定位修正;声速修正;计算公式;修正表

对使用多年的干燥机辊轮进行超声波检测时,一开始考虑了曲面定位修正,随后发现还需要考虑其他因素的影响。

1 现场检测

客户要求对一台大型干燥机的辊轮进行超声波检测,原因是在辊轮表面发现了裂纹,首先进行渗透检测,如图1所示,裂纹长达2 4 5 mm。

图1 缺陷形态

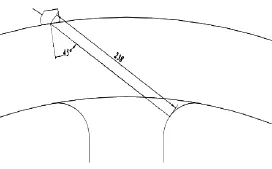

该辊轮的外径1 6 0 0 mm,承载面宽5 5 0 mm。缺陷位于辊轮外圆面上,根据其旋转运动的特点和主要受力的方向,我们预测裂纹应沿曲面法线方向向中心轴延伸,如图2所示。

图2 托辊缺陷

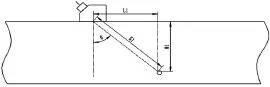

根据以往的经验,除选择合适的检测仪器、探头和操作方法之外,必须考虑到对仪器的深度和水平读数进行修正。因为超声波检测仪内置软件功能是按照平板缺陷计算方法得出的,与曲面缺陷计算方法有所不同,图3为平板缺陷计算原理,图4为曲面缺陷计算原理。

图3 平面探伤示意图

图4 曲面探伤示意图

可以看出,平板与曲面计算的相同之处在于声程数据S1。不同之处在于深度和曲面的计算方法:

A.平板缺陷的深度计算公式:h1=S1·c o s θ(θ为探头的声波入射角),水平计算公式:L1=H1· K(K=t a n-1 θ)。

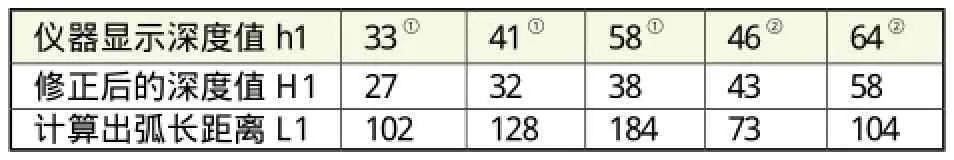

2 数值修正

因为该裂纹在辊轮表面可目视,所以无需计算水平距离(即弧长)。对于深度采集了5组数据,按照上述曲面缺陷的计算公式对数据进行修正,见表1。

表1 实测值与修正值单位mm

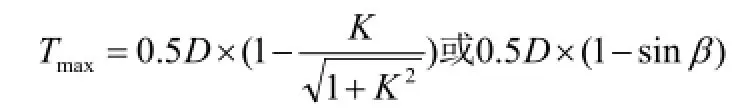

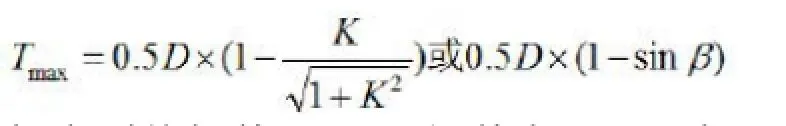

使用斜探头从外圆周向检测时,要注意最大检测深度的限制。一般认为,超声主波束与内壁相切时即为最大检测深度,工件厚度超过该数值时,超声波束将扫查不到内壁。每一种K值(或折射角β)的探头都有自己的最大检测厚度Tmax,表2是不同K值(折射角β)对应的最大检测厚度Tmax的范围。

式中:D——工件的外直径。

表2 不同K值(折射角β)对应的最大检测厚度Tmax

3 检测结果

经过现场检测和数值修正后,确定裂纹深度为5 8 mm。但是,当挖完裂纹后测量开挖深度为6 3 mm,两者相差5 mm。

4 分析原因

出现问题后,首先分析可能的原因:(1)裂纹走向及开口宽度、检测人员、检测仪器等的影响。(2)辊轮为整体一次铸成,材料是中碳铸钢,表面淬火加高温回火,内部可能存在一定应力,造成裂纹扩展。(3)辊轮使用多年,外形尺寸等发生变化,对定位产生影响。

用排除法去掉可能性较小的原因:(1)因为是从裂纹的两侧并使用两种不同参数的探头进行超声波检测,仪器经过检定确认合格,检测人员对圆柱类工件检测有经验,即使人—机组合有偏差也不应有这么大,所以排除第一条原因。(2)铸造过程中,铸件冷却缩小,可能在内部产生应力,客户也不清楚辊轮是否经过消应力热处理,所以不能排除第二条原因。(3)经过现场查看和测量,主要尺寸变化在2 mm之内很小,但辊轮外表面由于长期承重运转被滚压的非常光亮,使表面材料密度变大,导致声速变化,造成仪器计算声程S1与实际有偏差,所以第三条原因有可能发生。

5 验证猜想

针对第三条原因,我们采用以下方法进行验证:(1)使用斜探头在辊轮外表面上缓慢移动,寻找辊轮支撑筋圆角的反射波。(2)找到反射波后,锁定最高回波位置和探头入射点位置,用直线连接即为声波传播路径,测量出其长度,如图5所示。(3)将测量长度值与仪器显示声程S1值进行比较得出比例关系,修正原深度H1。(4)将修正后的H1与开挖测量值相比较,是否接近。

图5 声程修正

测试中使用的是K1斜探头,因为其可以扫查到圆角区域(距辊轮外圆面约1 5 0 mm),而K1.5及以上的探头扫查不到,原因可通过表2计算得到。

6 结语

准确的定位直接影响修复工作量的大小,进而影响工程进度安排。要能保证检测的准确,使用超声波检测曲面工件时,应考虑对仪器读数进行修正,尤其是曲率大或厚壁的曲面工件。除此之外,还要注意其他可能影响检测的因素,比如外形、材质和尺寸等。文中列举了修正公式,通过仪器读数可直接计算。此外,还使用工件自身反射面修正声程偏差(即声速偏差),方便现场调整。

[1]郑晖,林树青等.超声检测[M].中国劳动社会保障出版社.

[2]NB/T 4 7 0 1 3-2 0 1 5.承压设备无损检测.

T D 4 6 2+.4

A

1 6 7 1-0 7 1 1(2 0 1 7)0 1(上)-0 0 7 9-0 2