添加剂聚甲撑-n-三苯基硼酸酯对橡胶复合材料的改性作用之研究

2017-03-08江畹兰编译

江畹兰 编译

(华南理工大学材料学院 广东 广州 510641)

目前,研发能在高温下保持住强度及摩擦特性的聚合物复合材料,乃是一项很迫切的任务。

以往的研究表明,向异戊橡胶СКИ-3及丁二烯橡胶СКД中添加有机硼化合物,可以提高聚合物基摩擦材料的热稳定性及强度。其强度之所以能提高,一方面是由于聚合物—改性剂相互作用并通过与硫磺的反应,形成交联三维网络;另一方面,因为在聚合物材料中存在着硼原子,它有助于提高聚合物—填充剂界面间的相互作用。

此外,有机硼化合物还具有耐热及灭菌性能。文中以聚甲撑-n-三苯基硼酸酯作为改性剂,研究了此改性剂对橡胶各项性能的影响。

为了证实在刹车片中使用以前未曾使用过的异戊橡胶СКИ-3及丁二烯橡胶СКД的试验结果,与巴尔拿乌里石棉工业制品厂共同对批量生产的,牌号为БАТИ 231的刹车片(用于MA3-5440系列载重汽车和MA3-103系列公共汽车)及БАТИ 143-63刹车片(用于载重汽车Бегаз)进行了改性。表1为胶料配方。

改性试验在工厂的实际生产条件下进行。按表1中的配比向胶料中加入5%(质量)纯聚甲撑-n-三苯基硼酸酯超细分散粉末(以下以字母M表示改性胶料)。胶料在实验室用密炼机BH 400 3A中,按以下规程进行混炼:

1. 密炼机上顶栓压力 0.4~0.6 MPa;

2. 转子转速 20~30 r/min;

3. 混炼电流强度 40~60安培;

4. 混炼胶料温度 70~100 ℃;

5. 装料量 4.5 kg ;

6. 胶料制备时间 20~25 min。

将制得的胶料压制成具有一定尺寸、形状及质量的密实胶坯,胶料在СВИ-250液压机上冷压成型。用热成型方法在电热液压硫化机СВИ-500上对胶坯进行硫化。БАТИ-231胶坯在200℃温度下硫化成型,时间24min,而a/k 143-63胶坯则在190 ℃下硫化成型,时间20 min。然后,从硫化胶上切取试样,用于测定其强度特性(屈挠强度按ГОСТ 4648-71及ГОСТ 25604-82,抗压缩强度按ГОСТ 4651-82测定),在СИАМ型磨耗机上测定摩擦-磨耗性能。

表2示出了用聚甲撑-n-三苯基硼酸酯对聚合物摩擦材料进行改性前后,其不同的强度特性。

表1 刹车片БАТИ 231及143-63胶料配方

表2 批量生产的改性前后聚合物摩擦材料的强度性能

由表2中的数据可知,无石棉的聚合物复合材料БАТИ 231用含硼聚合物改性后其屈挠强度δcp较之未改性的聚合物复合材料要高23%,横向屈挠弹性模量Ef要高17%,抗压缩强度δcp要高36%。

用含硼聚合物改性含石棉组分的复合材料143-63,其屈挠强度σf较之未改性的复合材料要高75%,横向屈挠弹性模量Ef高39%;抗压缩强度δcp高53%。

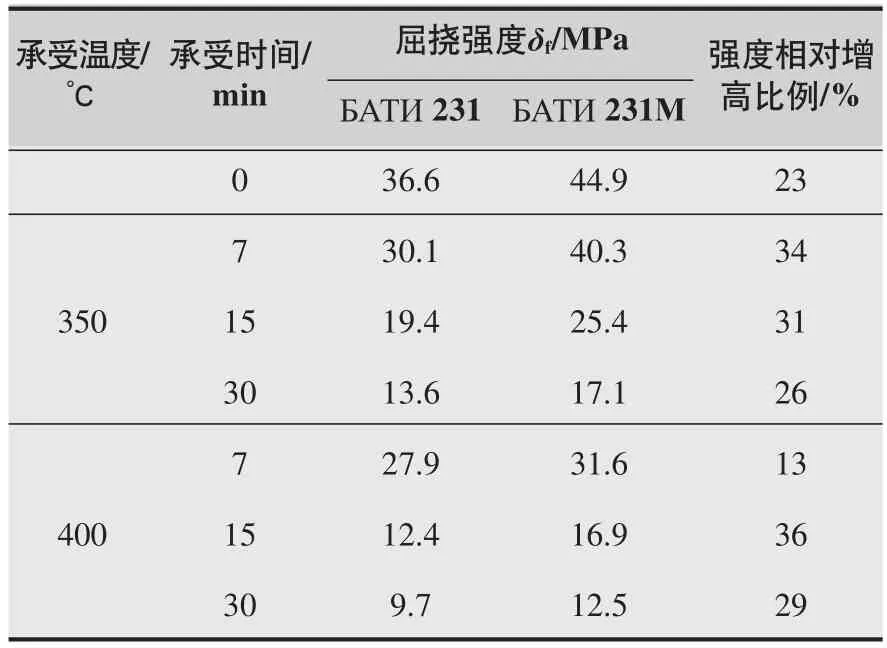

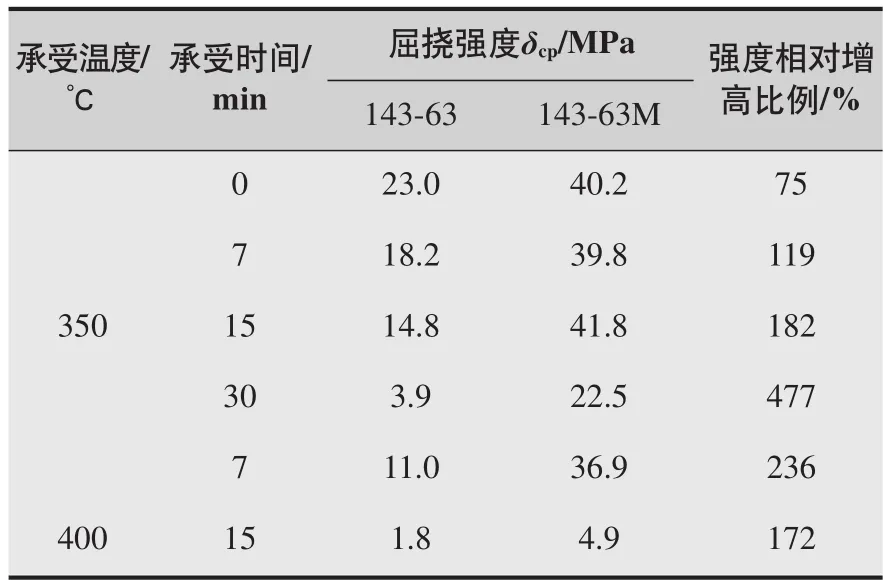

为了研究高温对屈挠强度的影响,将未改性及改性后的复合材料试样,置于350~400 ℃的马弗炉中持续加热7~10 min,而后,将其冷却至室温,测定其屈挠强度。测试结果示于表3及表4。

由表3中的数据得知,用含硼聚合物改性的聚合物复合材料,经高温作用后其试样的强度提高了13%~36%。而改性后的无石棉复合材料(БАТИ-231M)经高温作用后的屈挠强度提高不多,这是因为使用了比橡胶更耐热的苯酚树脂作为胶粘剂所致。

表3 无石棉复合材料БАТИ 231及БАТИ 231M的受热试验

表4 含石棉复合材料143-63及143-63M的受热试验

含石棉复合材料经高温(350 ℃)处理7~15 min后,其屈挠强度相应地提高了119%~182%。当处理时间持续至30 min时,改性后试样的屈挠强度比未改性的高477%。

当试样在400 ℃下放置后,改性试样的屈挠强度要比未改性的高172%~236%。

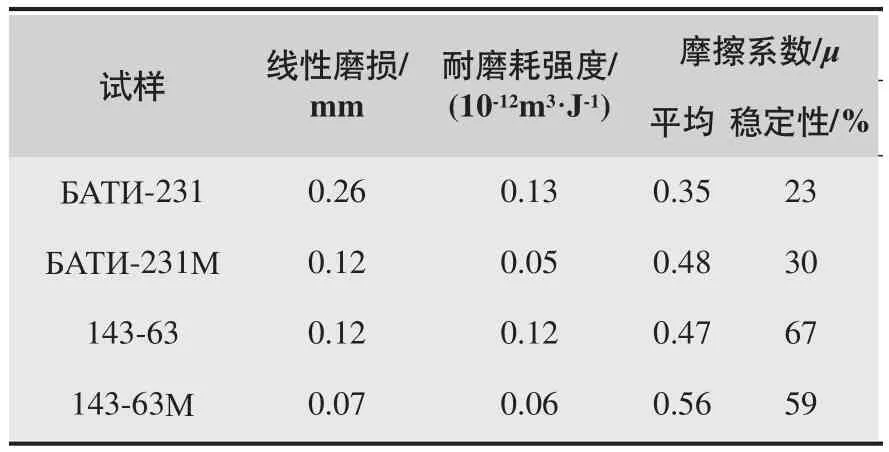

在摩耗机СИАМ上测定了刹车片БАТИ 231、143-63及用硼聚合物改性的复合材料的摩擦与磨耗性能。测试条件为:摩擦表面温度50~350 ℃(由摩擦导致升温),施加于试样上的最大压力2±0.2 MPa,滑移速度10.5 m/s,制动次数90。试样从夹具上取下后测量其厚度。

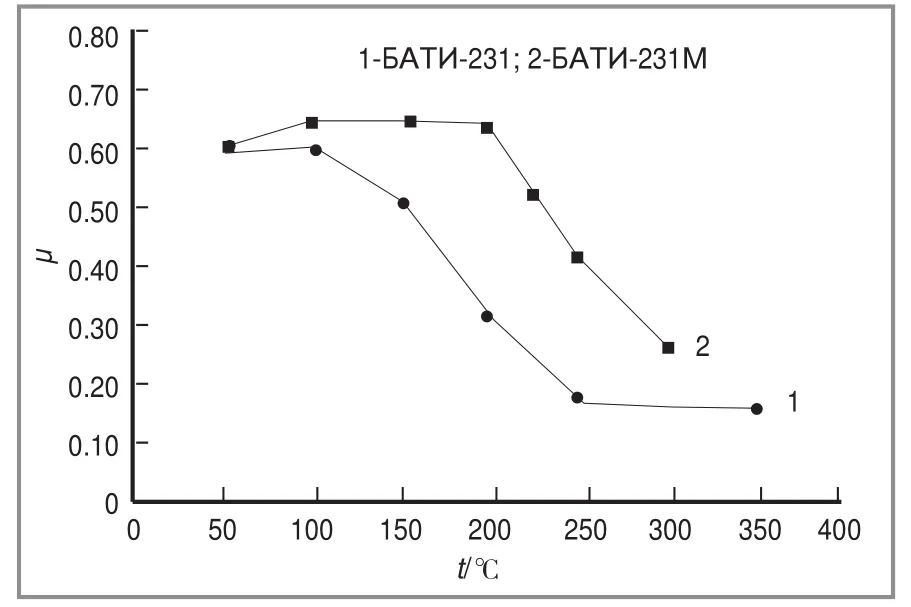

聚合物复合材料摩擦系数与温度的相关性曲线示于图1及图2。

由图1可以看出,在起始阶段当摩擦区温度为50 ℃时,两种被测试样的摩擦系数均为0.6。如果继续从100 ℃升温到250 ℃,未改性试样的摩擦系数会直线下降至0.15,随后,这一系数一直保持到350℃都不会改变。

图1 无石棉刹车片摩擦系数μ与温度的相关性曲线

图2 含石棉刹车片摩擦系数μ与温度的相关性曲线

与未改性试样不同的是,改性试样的摩擦系数从开始测量直到温度升至200 ℃都基本保持在0.65不变;而从200 ℃升至300 ℃,则直线下降至0.24。此时,试样БАТИ-231在监测点上的摩擦系数,比改性试样的要小33%~50%。当温度超过300 ℃,由于发生了散热,未能对БАТИ-231M再进行加热。

表5 无石棉及含石棉刹车片的未改性试样与改性试样的磨损及耐磨耗强度

含石棉复合材料(143-63、143-63M)在磨耗机СИАМ上的测试结果示于图2。

由图2可知,在摩擦区的起始温度(150 ℃)下,无论是未改性的还是改性的复合材料,其摩擦系数值都保持稳定。此时,改性复合材料的摩擦系数值较未改性的约大20%。需要指出的是,与无石棉复合材料不同,对143-63和143-63M进行试验时其制动次数分别为30和90,这是因为未改性复合材料发生了破损。

如果继续升高温度,两种被测试样的摩擦系数值相同。

经过上述测试后,对复合材料的磨损程度进行了评估,评估结果示于表5。

由表5上的数据得知,改性复合材料的耐磨性,比未改性的高出2.0倍。此外,改性复合材料的磨耗量,比批量生产的刹车片БАТИ-231及143-63少50%。

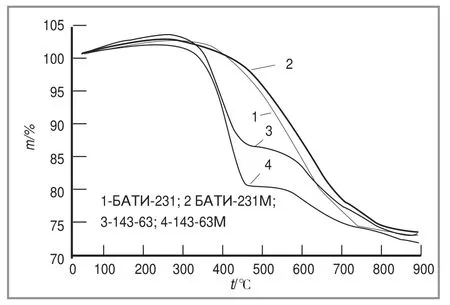

对所研究的复合材料还进行了热重分析,图3示出了复合材料热降解动力学曲线。

图3 摩擦复合材料的热降解动力学曲线

由图3中的数据可知,在氮气中热裂解,无论是复合材料БАТИ,还是143-63(其中,包括改性复合材料)都在温度达350 ℃时便开始了剧烈的热降解。无石棉复合材料БАТИ的热稳定性较好,是由于其配方中含有酚醛树脂的缘故。所有被研究的复合材料,加热(900 ℃)后其残余物的量均超过70%。

需要指出的是,从热重分析的结果来看,未改性和改性试样的差别不大。但改性试样的强度经高温处理后,比未改性试样要高得多。这一事实说明,未改性复合材料中硫化橡胶的交联键(诸如C-S键、S-S键等)被热裂解了。

以上研究并非是最终结果。在后续的研究中,将采用动态力学分析方法来揭示未改性及用硼有机物改性的复合材料力学特性发生的变化。

[1]Карадельников Д.В.等. Изучеине модифицирующего влияиня добавок полиметилен-и-трифенилового эфира борной кислоты в полимерных композиционных материалах на основе каучуков[J]каучук и резина 2014(02)12-15.