提高纳米炭黑填充剂在橡胶配方中的使用效率

2017-03-08江畹兰编译

江畹兰 编译

(华南理工大学材料学院, 广东 广州 510641)

聚合物材料合成与加工工艺的进一步发展,乃与扩大原料基地,完善产品质量及提高生产效率等因素密切相关。

使用以炭黑为主的分散性填充剂来补强橡胶,是橡胶加工中最重要的工艺过程之一。

根据现代流行的观点,用炭黑补强橡胶的最大特点是,在烷烃介质中它能生成贯穿聚合物整体的链状结构。该链状结构的生成,是由于炭黑分散粒子表面上的能量不均匀,及吸附位能的差异所致。由于橡胶大分子在炭黑基料上取向,从而使链状结构具有了补强作用。链状结构越发达,它对聚合物大分子取向作用的影响也越大。在实际体系中,链状结构在很大程度上不仅由单个分散单元组成,还可由这些单元的聚集体组成。

得到增强的“炭黑-橡胶”体系结构,不可能在没有填料与聚合物相互作用的情况下形成(最有可能的是化学吸附作用)。此种相互作用应足够大,以足以降低聚合物的构象熵。

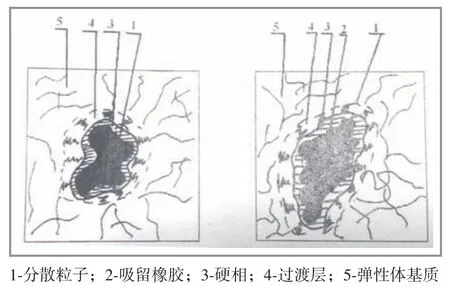

橡胶在硫化前和与炭黑混炼后,由于相之间的相互作用,至少经历过以下四种状态,即弹性基料(“软”相)、吸附橡胶(“硬”相)、过渡层及吸留相(橡胶被禁锢在粒子间)(见图1)。

图1 胶料的胶体化学模型片断

采用单一品种的炭黑,甚至在有许多品种和牌号炭黑并用的情况下,乃不能满足各种用途的橡胶制品日益增高的技术要求。因此,非石油系粉状含碳材料(诸如煤、不同晶格结构的石墨、烃类碳化后的产物等等)的作用越来越被人们所重视。但含这些填充剂的硫化胶的综合性能比炭黑填充胶的差,因而使其应用受到了限制。

目前已开发的生产纳米炭黑的新方法(如各种粉碎法、表面机械活化法及爆炸合成法等等)为生产各种具有良好物理化学性能及吸附性能的橡胶用炭黑填充剂,开辟了广阔的途径。

文中研究了下列几种炭黑:

1. 各种牌号的炭黑;

2. 细分散潜晶石墨(ГЛС-3);

3. 烷烃爆炸合成产物(УДА-超细分散金刚石;ТАУ-工业用金刚石碳);

4. 天然煤经生化加工的粉状物(УГОЛЬБХПО);

5. 合成富勒烯产物(富勒烯炭黑-电弧粉碎碳;热分解残留物-由弧形金刚石凝聚而成的重晶石墨)

以上这些皆为不同结构的改性碳。

表1列出了不同结晶形态的天然和合成的纳米碳的物理化学性能。由表1可以看出,文中所研究的分散性粒子的特性及生成条件,对形成其结构-分散性系数(形态)、表面上的化学及能量状况、吸附性能及补强活性等都有一定的影响。

表1 超细分散材料的物理化学性质

文中用丁苯橡胶СКМС-30АРК标准配方评估了所研究的炭黑在橡胶中的补强活性。结果表明,天然和合成的超细分散炭黑,其补强活性比主要牌号的炭黑要差,处于低活性水平炭黑之列。含50质量份的工业用金刚石碳(ТАУ)、超级分散金刚石(УДА)、富勒烯炭黑及热分解残留物的胶料,较难混炼,这是因为现有的混炼工艺,不能很好地将比表面积大于150 m2/g的填充剂分散于弹性体中。高分散性物料会急剧增高胶料的黏度,并且还会提高硫化胶的硬度,降低硫化胶的强度。因而,这些填充剂只能在生产普通用途的低强度聚合物材料中使用。

然而,分散性粒子独特的形状及这些材料的特殊性能(如高含氯官能团及含具有化学活性的无机杂质等等)促使人们联想到,如将其用于橡胶配方中,可能会使橡胶具有一系列优异的技术性能:较好的综合工艺性能、较高的热氧化稳定性,耐疲劳性能及与织物帘线和金属帘线的高粘接强度等等。

为了提高使用效率,对分散性物料可进行如下加工处理:在氮气中于1173 K下进行热处理;在带有强磁性粒子涡流层的装置(ABC)中活化,超声波处理等等。

煤粉填充剂(ГЛС-3,уголь БХПФ)粒子的分散特性,源自于其表面的化学吸附着大量的氧原子,这些氧原子会极大地影响聚合物与填充剂的作用特性及作用能量。

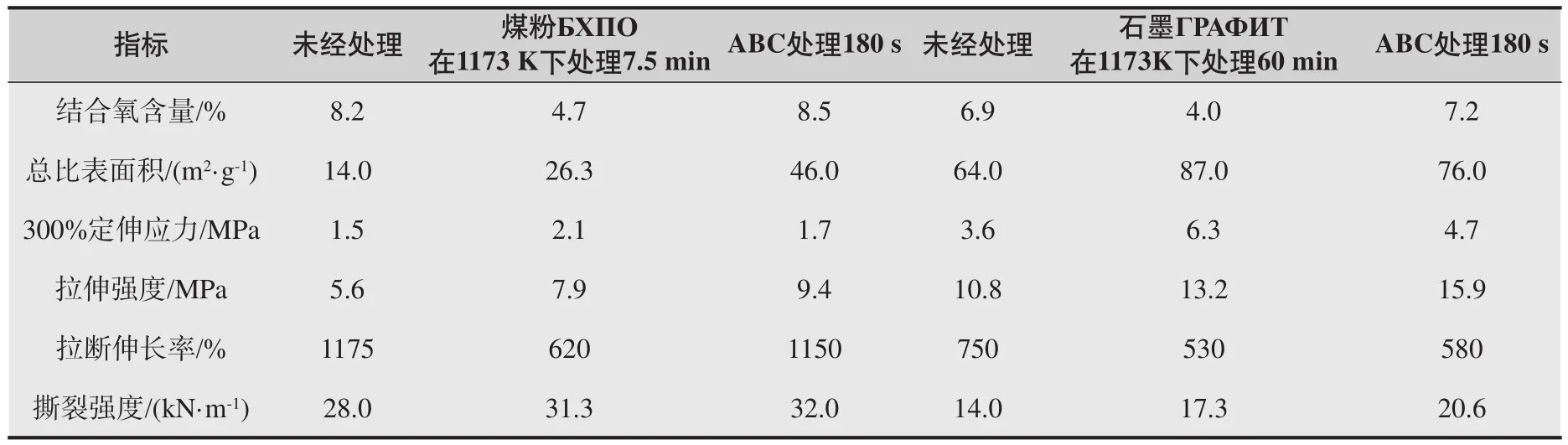

当含炭材料在氮气中于1173 K下加热时,结合氧含量的变化最大,总比表面积也有所增大。后一种变化表明,热处理主要会使表面含氧官能团遭到破坏,而与表面层缺陷有关的非均匀性变化不大,热处理后的石墨及煤粉可使胶料的硫化速率加快。随着粒子表面上化学吸附的氧被清除掉,硫化胶中的结合硫的含量及定伸应力增大。仅在石墨处理时间少于60 min、煤粉处理时间少于7.5 min时,拉伸强度才有所提高,即含碳材料表面氧化度不低于4%时,拉伸强度才会提高。

在带有磁铁粒子涡流层的装置(ABC)中,也可迅速及有效地活化及改性固体分散物的表面。旋转的电磁场作用于磁铁粒子,即可生成该涡流层。

与涡流层中物料有关的综合性因素包括:粒子相互碰撞所产生的局部高温高压中心;声波、超声波以及旋转磁场导致的固体表面活化,通常情况下难以进行的物理的、化学的及机械化学反应等等。

由于涡流层作用,煤粉填充剂的结构及性能发生了变化,这一点反映在其补强活性上。由研究所得的实验结果得知,在СКМС-30 АРКМ-15丁苯胶料中加入在带有磁铁粒子涡流层的装置(ABC)中活化了的潜晶石墨及БХПО煤粉,可使胶料的拉伸强度提高40%~50%,300%定伸应力则略有提高。向胶料中加入在ABC装置中处理180 s的煤粉填充剂后,所得硫化胶的强度最高(见表2)。

表2 含炭材料的活性对其补强性能的影响

即使是经过此种活化后,天然材料(煤及石墨)并不能赋予硫化胶以高强度性能。

但这些物料的高能量表面活性使人们提出了这么一种假设,在合成聚合物时将其与炭黑并用,能否改善填充剂的综合性能呢?

当今,这几种填充剂最有效的使用方法是,用造粒混合器将其与粉状炭黑预先共混,即通常称之为“湿法”的混合方法。

由于纳米材料的粒子尺寸小及表面活性度高,故在储存时容易聚集,从而使粒子增大,继而使之在弹性体基质中分散性变差。为了防止超细分散物聚集,通常可对其水分散体进行超声波处理,使固体物料的聚集体破碎成单个粒子。

该加工处理工艺,在将水分散体投入混合器-造粒机时同时进行,与现有的炭黑造粒过程颇为相似。

将炭黑与这些填充剂的水分散体(富勒烯合成产物使用的是有机溶剂,如甲苯等)并用,此种填料粒子在炭黑中的分布较干混时为好。此时,由于第二组分粒子的联锁效应,降低了它们凝聚或者缩合的倾向性,使天然填充剂保持高分散性,此分散性是在液态相中产生胶溶作用时形成的。首先,天然填充剂的离散性分布的粒子,会阻碍炭黑在胶料中的聚集,这有利于炭黑的分散并形成较为发达的聚合物-填充剂相界面结构。由于这些特点,含二元填充剂(在液相中制得)的胶料及硫化胶的综合工艺性能得到了改善(见图2)。微量的经超声波活化的超细分散物(УДМ)与半补强炭黑П514并用,可使后者在橡胶中的补强作用,接近补强性炭黑П254及П234。

二元填充剂中的天然材料及合成材料的独特性能,对聚合物复合材料的结构与性能也有一定的影响。例如,石墨的鳞片状粒子及低摩擦系数,可使橡胶在动态变形时的生热降低,提高橡胶的耐透湿性、耐透气性和导电性,同时还能提高化学防老剂的防护作用。БХПО煤粉由于表面上存在着各种含氧官能团,因而可以提高橡胶与织物材料的粘合性能及抗老化性能。高分散性工业用金刚石碳(ТАУ)、超细分散金刚石(УДА)、富勒烯炭黑及热裂解残留物都具有高比表面积,故都能提高橡胶的耐磨性能。

图2 橡胶的力学性能与混合填充剂中超细粒子УДМ(C)含量的相关性

综上所述,在橡胶中使用活化了的天然及合成的含碳分散性填充剂,最好是将它们与炭黑在水相中预混合。这是合成具有预定综合工艺性能和技术性能的弹性体的有效方法之一。

[1]Ершов Д .В.等. О повышение эффективности применения нанодисперсных углеродных наполнителей различной природы в эластомерных композициях[J]. каучук и резина, 2015(04):28-31.