用含氯改性剂改性天然橡胶

2017-03-08江畹兰编译

江畹兰 编译

(华南理工大学材料学院, 广东 广州 510641)

聚合物的卤化改性始于1859年。当时的具体工艺是向橡胶的四氯化碳溶液中通入氯气,制得卤化(氯化)天然橡胶。该氯化天然橡胶为含70%(质量)结合氯的粉末状产物,它不具有弹性。卤化改性天然橡胶可以认为是,首次通过化学改性方法赋予已知聚合物新的性能的尝试之一。

目前,除了由含卤单体合成含卤聚合物外,对聚合物进行卤化改性,是制备含卤聚合物主要的发展方向之一。由于实现了高分子化合物的卤化改性,从而可以生产出具有多种新型特殊综合性能的聚合物材料及其复合物。例如,卤化天然橡胶被广泛用于生产耐海水及耐阳光照射的防护涂层,和用作生产多组分防护涂层的原材料。

文中研究了用机械-化学卤化改性方法制备氯化天然橡胶的工艺过程。该方法基于机械引发聚合物自由基断裂,该自由基和自由基给予体参与了双分子反应,从而可以不用气态卤化物,而是在溶液或固态相中卤化聚合物。

在以往的研究中,曾就天然橡胶(HK SVR 3L)热机械转化对生胶及其硫化胶性能的影响进行过探讨,确定了机械-化学过程(例如机械裂解和机械活化)强度方面不同的温度-时间范围,并将机械-化学卤化改性天然橡胶SVR 3L的过程分为三段:

Ⅰ段-橡胶加工时间0~10 min(大分子和生胶中凝胶的机械-化学裂解);

Ⅱ段-橡胶加工时间10~20 min(机械活化及热活化机械裂解);

Ⅲ段-橡胶加工时间20~30 min(机械活化为主,但存在着一定程度的机械裂解热活化)。

文中所阐述的研究的目的是,确定用含氯改性剂对天然橡胶SVR 3L进行机械-化学卤化改性的最佳参数。

将天然橡胶与改性剂C30H38C124[含结合氯70%(质量)的粉状物]投入密炼机中进行共混改性。

为了测定适宜的改性范围,在实验中使用了相同数量(4质量份)的改性剂。

用赛尼格尔(Шенигер)法测定了氯的含量,天然橡胶与含氯改性剂的反应活性,可根据反应条件的不同按下式计算:

PA=C氯结合/C氯总量×100%

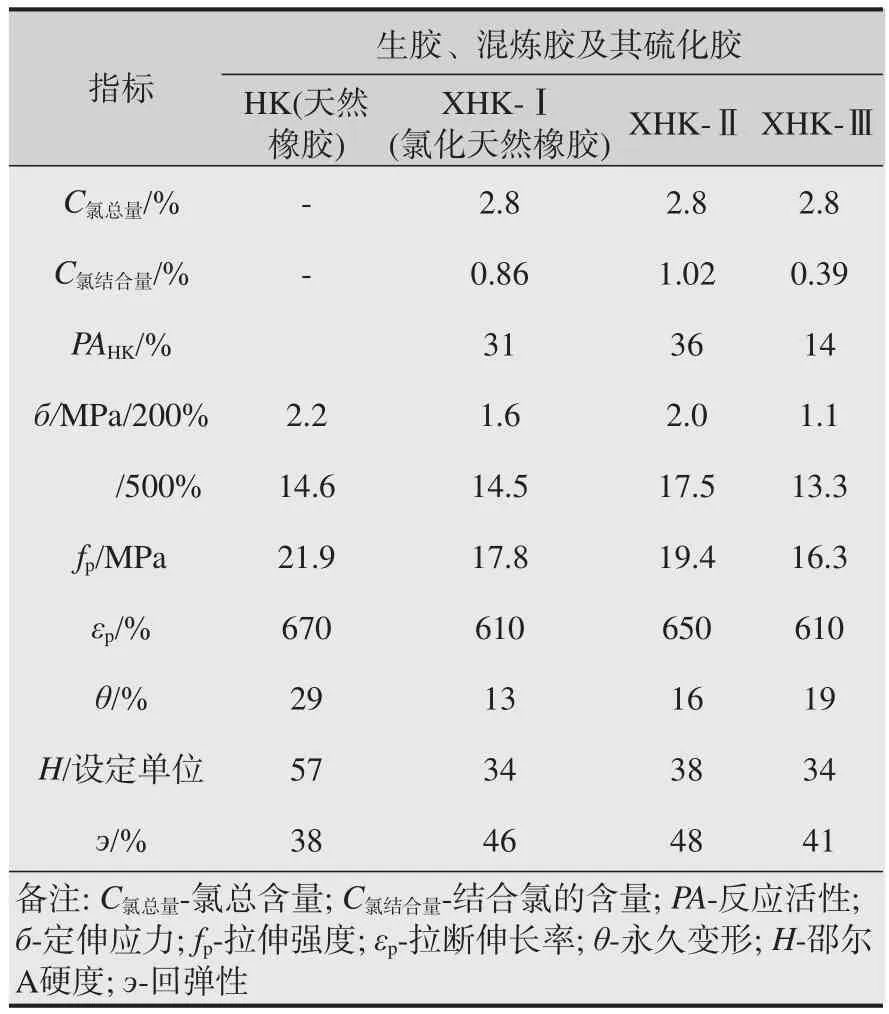

试验结果见表1所示。

由试验结果可以看出,在第二区段改性的橡胶的结合氯的含量最大,它对含氯改性剂的反应活性也最大。这是因为此时温度条件最适宜,在该温度-时间范围内产生了机械降解及机械活化过程。

随后,对三个区段中改性橡胶及其胶料的各项性能进行了研究。试验结果列于表1及表2。

所有标记同表2。

表1 在不同温度-时间范围内改性的含氯天然橡胶的力学性能

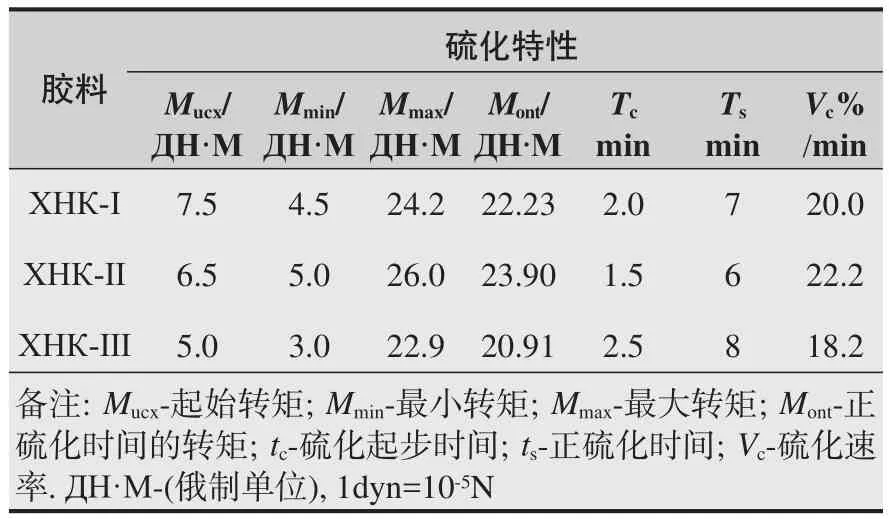

表2 分别在三个区段改性的天然橡胶的硫化特性

由表2中列示的数据可知,XHK-Ⅱ胶料(即在Ⅱ区段温度-时间范围内改性的含氯天然橡胶)的转矩较大,正硫化时间较短,硫化速率较快。

所制得的橡胶件的力学性能表明,XHK-Ⅱ橡胶的拉伸强度、拉断伸长率、硬度和弹性指标都是最佳的。因此,天然橡胶改性的最适宜工艺是在加工9 min后加入改性剂,加工20 min后排胶。

后续的研究工作是测定改性剂含量对胶料及硫化胶各项性能的影响。为了提高效率,宜将试样置于不同的温度-时间范围内进行卤化改性,其中包括机械降解剧烈的区域,同时,也包括机械活化及热活化机械降解的区域(0~20 min)。经过卤化改性,制得了不同品种的含氯天然橡胶,即XHK-2,XHK-4,XHK-6及XHK-8(阿拉伯数字表示加入的改性剂的质量)

此外,用赛尼格尔(Шенигер)法测定了改性天然橡胶中的氯含量,按所用的改性剂的量,测定了天然橡胶对含氯改性剂的反应活性。

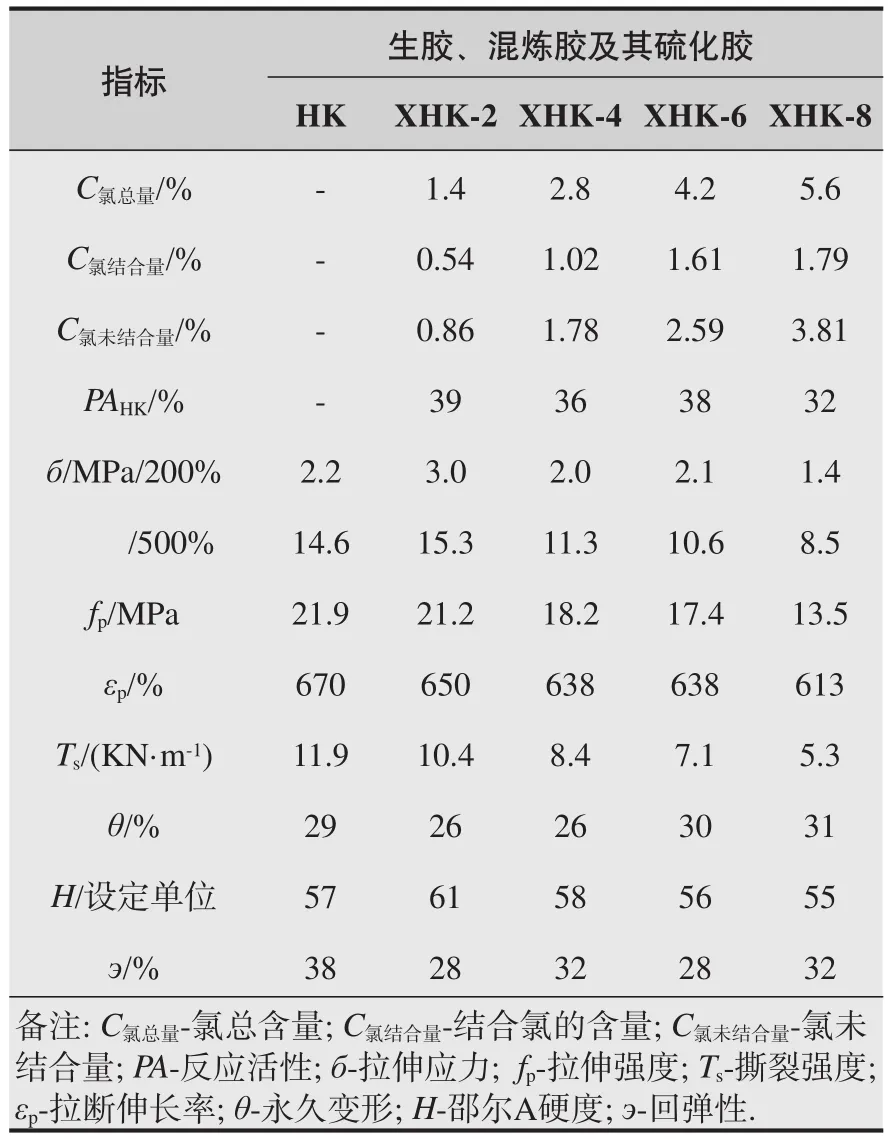

研究结果列于表3及表4。

表3 天然橡胶和氯化天然橡胶的硫化特性

表4 天然橡胶及氯化天然橡胶的力学性能

表4中列出的硫化特性说明,随着氯含量的增加,胶料转矩减小,硫化速率降低,正硫化时间延长。

随着含氯改性剂总量的增加,胶料最大转矩减小,拉伸强度、硬度、撕裂强度降低。

由所得研究结果获悉,天然橡胶的反应活性是相同的,与改性剂的用量无关。未反应的改性剂积累起来,会对胶料及硫化胶的性能产生负面影响。

综上所述,文中研究的内容是对天然橡胶SVR 3L在固相条件下进行了机械-力学改性。在实验研究的基础上,确定了天然橡胶SVR 3L卤化改性的最佳参数。

[1]Михайлов И.A.等. Твердофазная мехоно-химическая галоидная модификация натурального каучука SVR 3L хлорсодерж ашим модификатором[J]. Каучук и резина,2015,N(04)8-10.