激光导引车模糊控制技术研究

2017-03-06暴海宁尚俊云冯艳丽

暴海宁,尚俊云,黎 原,冯艳丽

(中国航天科技集团第十六研究所,西安710100)

激光导引车模糊控制技术研究

暴海宁,尚俊云,黎 原,冯艳丽

(中国航天科技集团第十六研究所,西安710100)

为了解决目前差速驱动车体在行进过程的跑偏问题,文章提出了将现有的差速驱动装置更换为舵轮驱动的同时,在运动控制方面引入模糊控制算法。在AGV运动规律的基础上,以法向位置误差和方位角误差为输入,舵轮转角为输出,建立了双输入单输出模糊控制系统。通过实验的分析和比较,确定了模糊控制器中的各个参数,并且利用自制的小车进行了相关的运动学实验,验证了控制系统以及所建立模型的正确性,为进一步研究激光导引AGV小车打下了理论和实验基础。实验结果表明,AGV控制系统运行平稳,性能良好,最大行使速度可达40m/min,导航精度可达±10mm,停车精度可达±5mm,能够连续工作24h,能够满足实际生产需要。

自动导引车;驱动结构;运动建模;轨迹仿真

0 引言

在机器人产业迎来飞速发展的大背景下,传统的物流配送方式和生产方式正在向自动化和智能化的方向发展。在这种发展要求下,柔性制造系统(Flexible Manufacture System,FMS)、物料输送系统(Material Handling System,MHS)以及立体化智能仓储系统(Stereoscopic Warehouse System,SWS)应运而生,而且随着工业4.0概念以及信息技术的不断发展,这3个系统相互协调,在实际的工业化生产中得到了越来越广泛的应用。自动导引车具有自主规划路径、可编程和可协调作业等特点,它将成为敏捷制造生产装备及系统的重要组成部分,为传统的生产制造企业向柔性化敏捷制造企业的跨越式飞速发展提供技术理论的支持。

原美国物流领域的协会对自动导引车(Automated Guided Vehicle,AGV)是这样描述的:AGV是自身装备有电磁导引或光学导引等自动导引设备,可以沿着规定的路径行驶,并完成转弯、停车等系列功能,同时还应该具有编程设备、安全保护功能以及各种移载功能的运输车辆。随着现代化科技水平的高速发展,以AGV为代表的柔性运输系统和无人化工厂得到了广泛的应用,已经在智能港口、机场和自动化立体仓库等物流枢纽场所获得了可观的经济效益,日益显示出巨大的优越性。

图1 激光导引AGV工作示意图Fig.1 Working principle of AGV with laser guidance

激光导引技术以灵活性高、铺设简单易行等优点而被业界广泛采纳,是目前AGV行业应用主流的导引方式之一。如图1所示,激光导引方式是指在AGV既定的行驶路线周边预先安装布置位置已知的高亮度反射板,当AGV在轨道上工作时,车体上安装的激光扫描器可以完成AGV的实时定位工作,它一边通过不间断地向四周发射激光束,一边接受着从不同角度和位置反射回来的激光信号,通过实时处理来确定AGV当前的位置和方向,车载控制系统根据车体该时刻的位置信息与目标进行比对的结果,采用连续的运算来实现对AGV的自动导引,属于半固定路线方式。

1 AGV运动学建模

为了便于分析及建立AGV运动模型,本文做出如下假设:

1)整个AGV系统是在平面上运动且保持匀速行驶状态;

2)车体关于纵向轴线对称;

3)AGV本体,所有车轮和系统运行表面均为刚体;

4)车轮在运行平面做纯滚动,无滑动,且车轮与地面始终保持接触。

本文中AGV为舵轮驱动,前轮A、B为万向轮,J为车体中心,后轮C、D为固定轮。在导引车行进过程中任取一点,其位置示意图如图2所示。

图2 AGV导引车运动模型Fig.2 Kinematic model of AGV with laser guidance

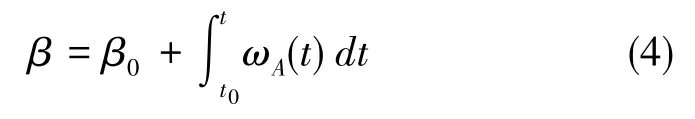

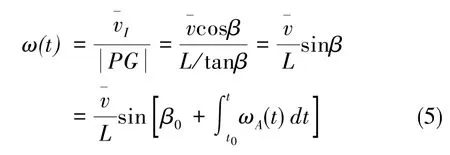

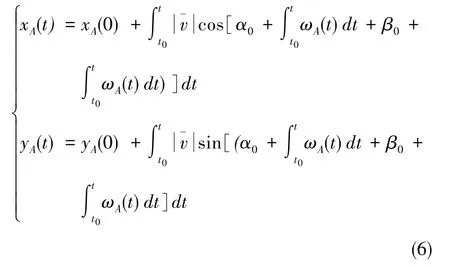

令驱动轮的转向角速度为ωA,则其与车体中心线夹角为:

AGV作为刚体相对于瞬心P的角速度ω为:

对速度进行积分可以得到驱动轮中心点J的坐标方程:

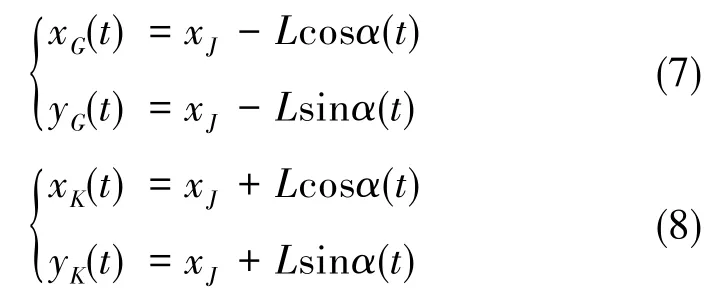

根据图示的几何关系,可以得到前后轮中心点的G点,K点的坐标方程为:

式(8)为AGV运动过程中的速度与轨迹的一般方程。其中,4个轮子的轨迹方程为:

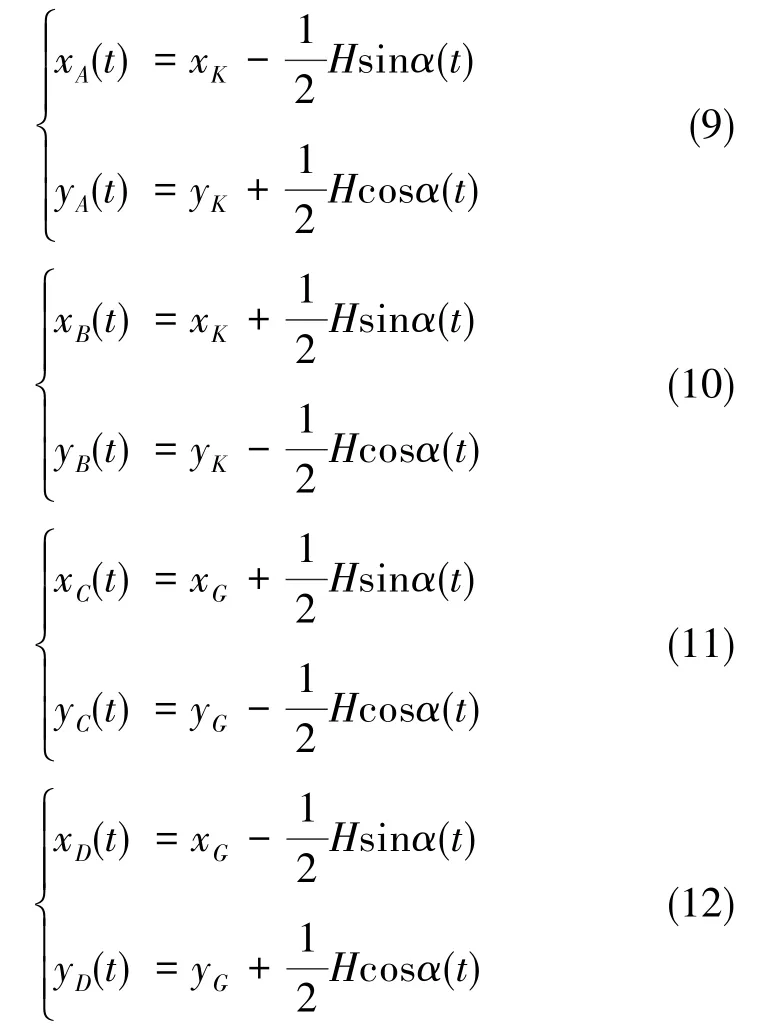

在建立了AGV的运动学模型之后,为了得到模糊控制系统的输入信息,需要分析车体在运动过程的误差模型,如图3所示。

图3 AGV误差模型Fig.3 Error model of AGV

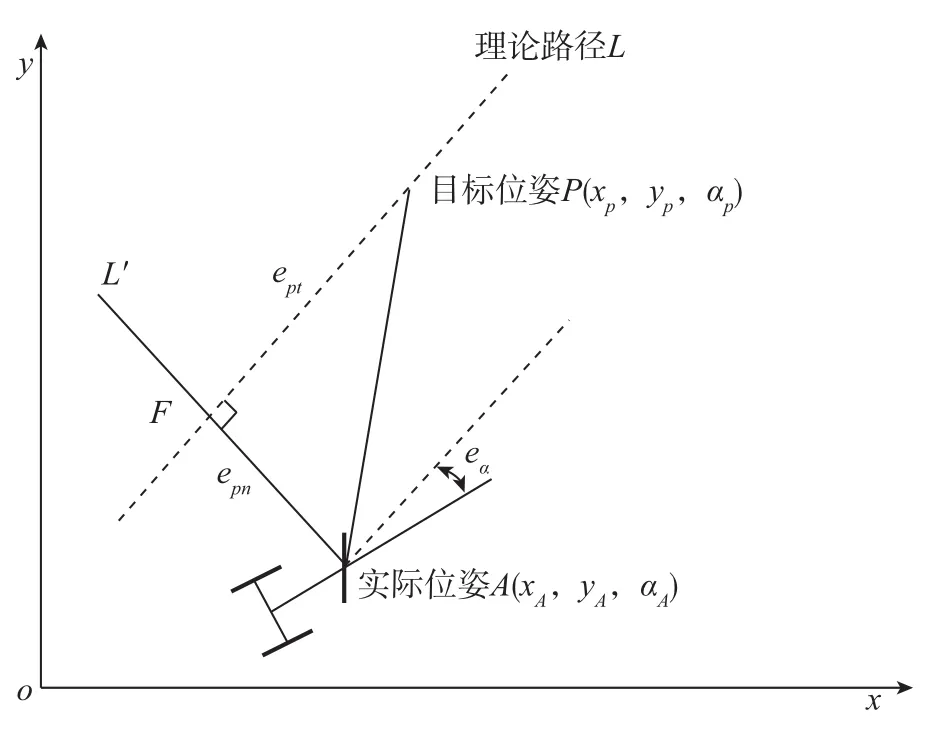

设某时刻由激光导引系统检测到AGV的实际位姿为A(xA,yA,αA);定义AGV实际位姿和目标位姿之间的误差为位姿误差,包括法向位置误差epn、切向位置误差ept和方位角误差eα,如图3所示;过A点作一条垂直于L的直线L′,垂足为F,则线段AF的长度即为AGV的法向位置误差epn的大小;线段PF的长度为切向位置误差ept的大小,实际方位角αA与理论方位角αP之间的误差为方位角误差eα。

由几何推导及文献可以得到法向位置误差epn、切向位置误差ept和方位角误差eα,如式(13)~式(15)所示。

2 运动模糊控制系统设计

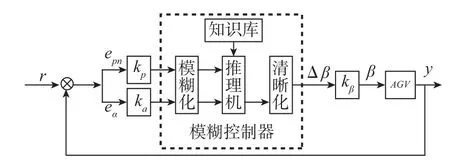

模糊控制在控制工程领域属于计算机数字控制,它在结构上与传统的经典控制系统类似,只是采用模糊控制器替代了传统控制系统中的数字化的控制器。基本控制框图如图4所示。

图4 AGV模糊控制系统图Fig.4 Fuzzy control principle of AGV

针对AGV运动的实际问题,结合误差方程,本文选择AGV车体的法向位置误差epn和方位角误差eα为输入变量,法向位置误差epn的模糊语言变量为El,AGV车体方位角误差eα的模糊语言变量为Eα,AGV车体前轮转角β的模糊语言变量为Eβ。

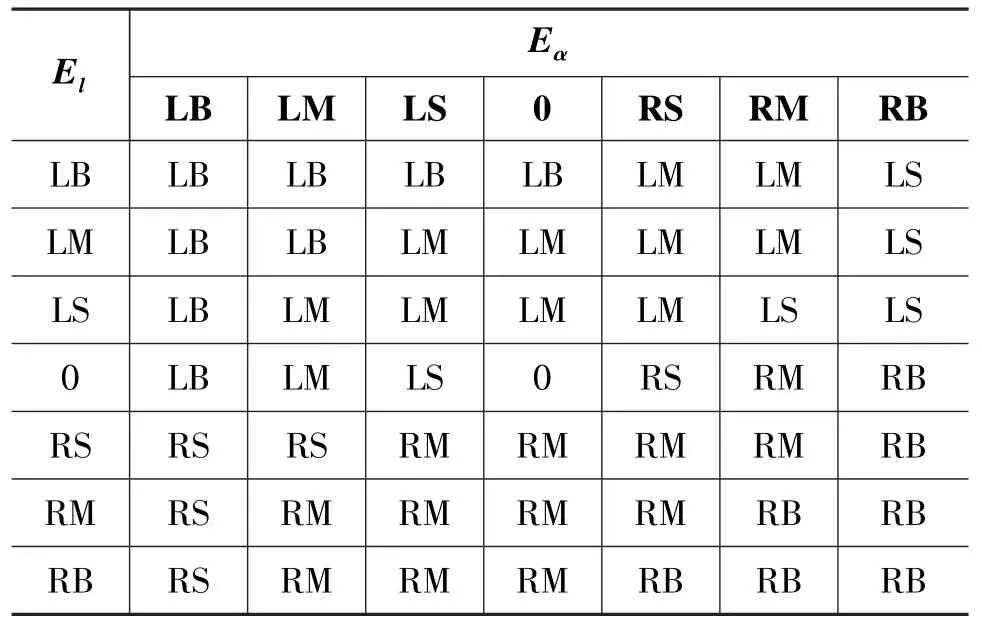

设定模糊语言变量El的模糊论域为[-60cm,+60cm],并将其量化为7个等级:{-60,-30,-10,0,10,30,60};设定模糊语言变量Eα的模糊论域为[-45°,+45°],并将其量化为7个等级:{-45°,-30°,-15°,0°,+15°,+30°,+45°};设定输出模糊语言变量Eβ的模糊论域为[-45°,+45°],并将其量化为7个等级:{-45°,-30°,-15°,0°,+15°,+30°,+45°}。对应的设置位置偏差El的语言值集合为{负大(LB),负中(LM),负小(LS),Zero(Zero),正小(RS),正中(RM),正大(RB)};设置角度偏差Eα的语言值集合为{负大(LB),负中(LM),负小(LS),Zero(Zero),正小(RS),正中(RM),正大(RB)};设置输出Eβ的语言值集合为{负大(LB),负中(LM),负小(LS),Zero(Zero),正小(RS),正中(RM),正大(RB)}。

为了便于观察,将上述模糊规则集绘制成表格,称为模糊控制规则,如表1所示,能够清楚地表达出控制思想。例如,当误差为正大时,如果误差变化△e为正大,即误差在不断增大,为迅速减少误差,应使控制量迅速减小;如果误差变化为负小,即误差在慢慢减少,因此因使误差继续减小,所以控制量应适当的减小。此时,如果误差正在快速减小,即误差变化为负大,则为了防止超调过大,控制量暂时不需变化,故△u为0。当系统接近于稳态,即误差为PS、ZO、NS时,除了要消除误差外,还要特别注意防止产生大的超调。例如在误差为PS时,如果误差变化为快速变小,即为NB时,则说明当前的控制量太小,应稍微增大一些,所以控制量增量取正小。

表1 模糊控制规则Table 1 Rule of fuzzy control

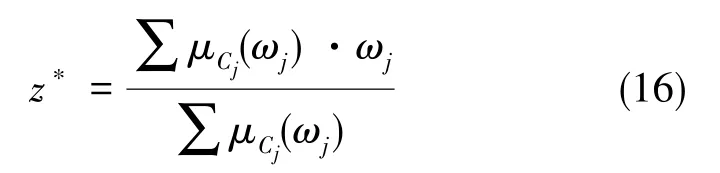

解模糊化方法有加权平均法、最大隶属度平均值法、中位数法等形式。这里采用加权平均法。加权平均法比较适合输出模糊集的隶属函数是对成的情况,其计算公式为:

其中,ωj、μCj(ωj)分别表示对称隶属度函数的质心和隶属度值。

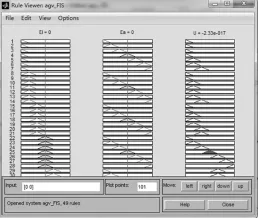

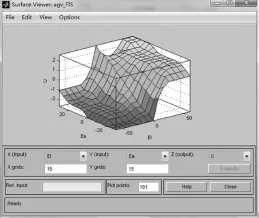

图5 模糊控制规则观察器Fig.5 Observer of fuzzy control

为了进一步实现模糊控制系统,需要生成一个模糊控制查询表,即计算出每一对模糊论域上的输入所对应的输出控制量,如图5所示。

习近平在党的十九大报告指出:“要坚定文化自信,推动社会主义文化繁荣兴盛”,并且把能否坚定文化的自信上升到了实现中华民族伟大复兴的高度,“没有高度的文化自信,没有文化的繁荣兴盛,就没有中华民族伟大复兴”。中国是茶的故乡,中国人自4700多年前的神农时代时就已具有了以茶代礼的民俗习惯。茶是农产品,但又不是一般意义上的农产品。从某种意义上说,每一片茶叶都是一个故事,每一杯茶水都讲述着一段历史。种茶、制茶、品茶都是文化,同时也只有挖掘茶叶承载的地域时空文化,才能真正提升茶叶作为农产品的附加值,实现茶叶作为文化品的经济值。

将模糊控制表写入DSP控制系统中,在AGV运行中,芯片通过法向位置误差epn和方位角误差eα误差,实时查询AGV前轮转角β,以此来达到纠偏的目的。

图6 模糊控制规则曲面图Fig.6 Curved surface of fuzzy control

3 模糊控制效果分析

给系统输入阶跃信号,系统的动态响应曲线如图7所示,采用法向位置误差epn和方位角误差eα作为模糊控制器的输入变量,AGV前轮转角β作为输出变量的模糊控制图像,由图像可知,采用法向位置误差epn和方位角误差eα作为模糊控制器的输入变量,AGV前轮转角β作为输出变量能够较多地获取系统信息。

图7 模糊控制系统动态响应Fig.7 Dynamic response of fuzzy control

本文选择使用Maple软件对AGV运动过程进行运动仿真。在已经得到AGV驶入弯道起始点的情况下,用积分可以求出驱动模块与车体的夹角,即导向角,根据AGV的运动过程中速度和预定轨道的方程就可以对AGV的弯道行驶过程进行仿真。

结合实际场地和使用功能要求,取直线L1的截距b1=0,直线L2的截距b2=0,AGV的转弯半径r=1m,AGV行驶速度v=1m/s,AGV轴距0.6m,转向角初始值β0=0,α0=π/6,αn=5π/6,经过Maple仿真得到车体中心线与X轴正向夹角α和前轮与车体中心线夹角β的曲线。如图8所示。

图8 AGV方位角α和导向角β曲线Fig.8 Azimuth α and guiding angle β

由图8可知,β曲线基本可以划分为3个阶段:

1)0s~4s过程中,β的数值由0逐渐增大到β1的过程中,α也在逐渐增加,AGV开始驶入弯道。

2)4s~9s阶段,β1保持不变。由式(5)可知,此时AGV保持着恒定的角速度ωA行驶在预定的圆弧轨道上,进入了稳定的转弯过程。

同时,对AGV整车进行运动过程分析,可以得到前后两对承重轮及驱动轮的运动轨迹方程。由图9可知,AGV能够很好地完成整个转弯过程,整体运行平稳,跟踪路径准确。

图9 AGV整体转弯过程轨迹Fig.9 Turning trajecttory of AGV

4 模糊控制效果分析

为了验证模糊控制系统的正确性,搭建了AGV实验平台。由于激光导引设备采购时间较长,目前还没有到位,所以未能搭建完整的激光导引实验平台,考虑到模糊控制系统的输入为法向位置误差epn和方位角误差eα,输出为AGV前轮转角β,采用磁导航传感器也可以检测到相关数据,所以搭建了磁条导引AGV实验平台,来验证模糊控制系统的正确性。实验平台如图10所示。

图10 AGV控制实验Fig.10 Control experiment of AGV

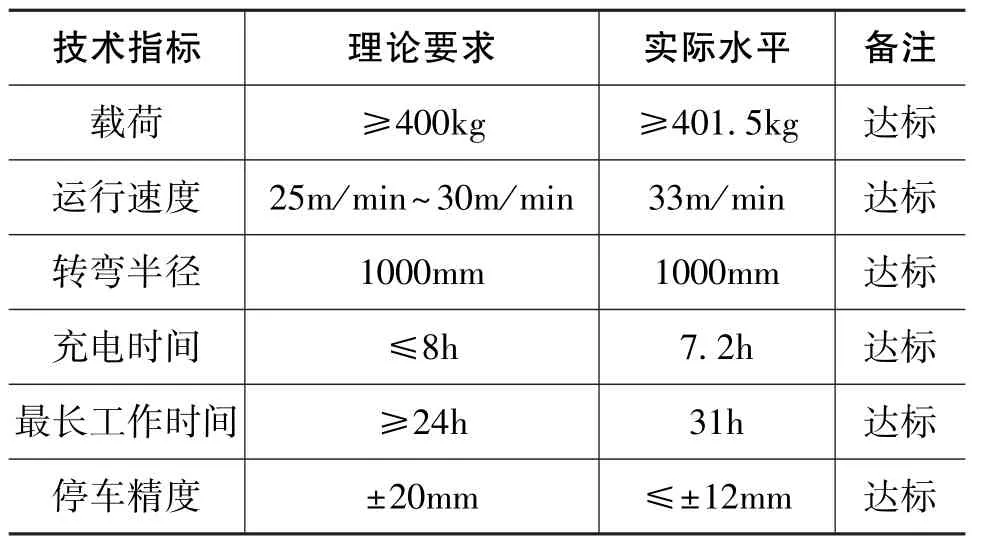

按照上述理论对AGV车进行了功能测试试验和性能指标对比试验,如表2所示。试验过程中硬件、软件工作正常,起动、停止、加速、减速、转弯、手动/自动模式等功能正常,工作稳定可靠,在安全距离内遇到障碍物能够立即减速、停车报警,测试数据重复性好,达到预期技术指标要求。

表2 AGV运输车技术指标对比Table 2 Technical index of AGV

5 结论

本章通过AGV运动实验,选择了适宜的模糊控制系统,并确定了系统中模糊控制器的各个参数以及隶属函数。之后通过对AGV在直行过程和转弯过程的仿真,分析了车体在行进过程中AGV方位角α和导向角β的变化曲线,并且研究了AGV整体转弯过程轨迹的轨迹。经过验证,AGV能够很好地实现整个转弯过程,整体运行平稳,跟踪路径准确。

[1]武星,楼佩煌,唐敦兵.自动导引车路径跟踪和伺服控制的混合运动控制[J].机械工程学报,2011,47(3):43⁃48. WU Xing,LOU Pei⁃huang,TANG Dun⁃bing.The path following of AGV and servo control technology[J].Journal of Mechanical Engineering,2011,47(3):43⁃48.

[2]沈颖.激光导引AGV车载控制系统研究[D].合肥工业大学,2007. SHEN Ying.Research on the control system of laser guided AGV[D].Hefei Polytechnic University,2007.

[3]杨文华,王勇,张智勇.激光导引AGV系统结构以及控制[J].起重运输机械,2000(12):24⁃26. YANG Wen⁃hua,WANG Yong,ZHANG Zhi⁃yong.Struc⁃tural design of laser guided AGV system[J].Hoisting and Conveying Machinery,2000(12):24⁃26.

[4]覃才珑.实验型AGV控制与导引系统的研究与开发[D].广西大学,2012. QIN Cai⁃long.Research and development of control with experimental AGV[D].Guangxi University,2012.

[5]叶菁.磁导式AGV控制系统设计与研究[D].武汉理工大学,2013. YE Jing.Design and research of control system with mag⁃netic guided[D].Wuhan University of Technology,2013.

[6]钱晓明,吴斌.潜入牵引式自动导引车运动特性分析[J].农业机械学报,2015,46(2):29⁃30. QIAN Xiao⁃ming,WU Bin.The analysis of motion charac⁃teristic on AGV with dive type[J].Chinese Journal of Ag⁃ricultural Machinery,2015,46(2):29⁃30.

[7]陆朝红,王冰,王超.电磁导向式差速型自动导向车导向控制仿真系统[J].起重运输机械,2002(11):13⁃17. LU Chao⁃hong,WANG Bin,WANG Chao.The simulation of control with electromagnetic guided drive system[J]. Hoisting and Conveying Machinery,2002(11):13⁃17.

The Research of Fuzzy Control Technology on Laser Guided Vehicle

BAO Hai⁃ning,SHANG Jun⁃yun,LI Yuan,FENG Yan⁃li

(The 16thInstitute,China Aerospace Science and Technology Corporation,Xi'an 710100)

In order to solve the differential drive running deviation problem in the process of car body,this paper puts forward the existing differential drive replacement for wheel drive at the same time,introducing the fuzzy control algorithm in motion control.On the basis of AGV motion law,and the position error and azimuth error for input,steering wheel angle for the output,double input and single output fuzzy control system is established.Through the experiment analysis and comparison,to determine the various parameters of the fuzzy controller,and the relevant kinematics is studied by using a homemade car experiment,verify the validity of the control system and the established model,in order to further study the laser guided AGV car laid the theoretical and experimental basis.The experimental results show that the AGV control sys⁃tem stable operation and good performance,its biggest exercise speed can be up to 40 m/min,the navigation precision can be up to±10mm,parking precision can be up to±5mm,can work continuously for 24h,to meet the needs of the practical production.

automatic guided vehicle(AGV);drive structure;movement modeling;trajectory simulation

V242.4

A

1674⁃5558(2017)01⁃01279

10.3969/j.issn.1674⁃5558.2017.01.004

暴海宁,男,硕士,研究方向为自动控制、机器人控制技术。

2016⁃05⁃30