激光点火系统用1×2 MEMS光开关研究

2017-03-06徐宇新邢朝洋胡启方李新坤

梅 崴,徐宇新,邢朝洋,胡启方,李新坤

(北京航天控制仪器研究所,北京100039)

激光点火系统用1×2 MEMS光开关研究

梅 崴,徐宇新,邢朝洋,胡启方,李新坤

(北京航天控制仪器研究所,北京100039)

激光点火是把激光作为一种“精密”点火源,利用激光的高能量特性,通过传输介质起爆或点燃火工品的技术。本文针对激光点火系统的应用需求,对一种1×2 MEMS光开关的结构、驱动方式以及微加工工艺进行了研究。经测试,光开关的综合性能满足激光点火系统低插入损耗、短响应时间和高隔离度的要求。

激光点火;MEMS;光开关;微加工

0 引言

激光点火是把激光作为一种“精密”点火源,利用激光的高能量特性,通过传输介质起爆或点燃火工品的技术。激光点火是一种安全、可靠、轻便的新型点火技术[1]。激光点火系统主要由保险与解除保险装置、电子控制系统、激光器、传能光纤和火工品组成。在激光点火系统的传能光路中加入光开关,使用光开关作为激光点火系统的激光保险与解除保险装置,可以增加系统的安全性,有利于系统的小型化,实现多模寻址点火[2]。在通常情况下光开关不导通,即使激光器误触发也不会产生输出;当光开关接收到控制信号,将光路打开后,激光才能输入到点火系统中,如图1所示。

图1 激光点火系统组成Fig.1 Laser ignition system

光开关因在光通信领域的广泛应用而获得大量关注与研究,并推广到航天军事领域,相对于光通信系统,激光点火系统中激光功率较高,达到瓦级,应用环境中振荡冲击较大,因此为满足激光点火系统应用需求,光开关应具有以下特点:1)高耐受光功率;2)低插入损耗;3)高隔离度;4)开关快速响应;5)高可靠性,抗冲击、抗振动。

1999年,Beamesderfer等设计了一种双光纤反射连通微光开关,微反射镜采用LIGA工艺制作,其位置精度对插入损耗影响较大[3]。2004年和2005年,美国马里兰大学的Cochran等先后报道了两种应用于水下武器的保险与解除保险装置中控制激光能量通断的微小型光纤光开关。其中一种为反射镜型微机电(MEMS,Micro⁃electromechanical Systems)光纤光开关,最大传输功率为1 W,光学传输效率为50%[4];另一种为光纤直接连接型MEMS光纤光开关,由热执行器、悬臂梁、光纤夹持机构、两根能量光纤组成,其激光功率容量达5.280 W,光开关的光学传输效率为88%,但热驱动方式响应时间较长,达到100ms[5]。

本文针对激光点火系统的应用特点,对一种大行程1×2 MEMS光开关的工作原理、驱动结构以及微加工工艺开展了研究分析,经测试,光开关的综合性能够满足激光点火系统的应用需求。

1 1×2 MEMS光开关工作原理

MEMS光开关按照光路切换原理可分为光路遮挡型、移动光纤型和微反射镜型。光路遮挡型光开关响应快、插入损耗小,但隔离度低、抗冲击能力较差。移动光纤型光开关光耦合效率高、耐受光功率高,但响应较慢,一般为50ms~100ms,有时还存在回跳抖动现象[6]。

本文研究的1×2 MEMS光开关为微反射镜型,且微反射镜为面内运动,工作原理如图2所示。

图2 1×2 MEMS光开关工作原理Fig.2 The operating principle of 1×2 MEMS optical switch

光开关主要由输入端光纤、直通端光纤、反射端光纤、微反射镜、驱动结构和驱动电路组成,且微反射镜与3根光纤所成的锐角均为45°。在激光点火系统中,1×2 MEMS光开关位于激光器和火工品之间,其输入端光纤与激光器相连,直通端光纤与火工品相连,反射端光纤与光电探测器相连。通常情况下光开关驱动信号为0V,光开关保持闭合状态,微反射镜位于光路中,此时即便激光器发生误触发,激光由输入端光纤进入光开关,由于微反射镜的反射作用,激光耦合至反射端光纤,无法对火工品进行引爆,同时激光通过光开关反射端光纤传输至光电探测器,探测器随之将光信号转化为电信号,输入至激光点火系统的电子控制器,对激光器进行关闭;当光开关的驱动信号为5V时,驱动结构产生一定位移,使得与之相连的微反射镜离开光路,激光点火系统随后打开激光器,激光由输入端光纤进入光开关,直接耦合至直通端光纤,对火工品进行引爆。

2 1×2 MEMS光开关驱动结构

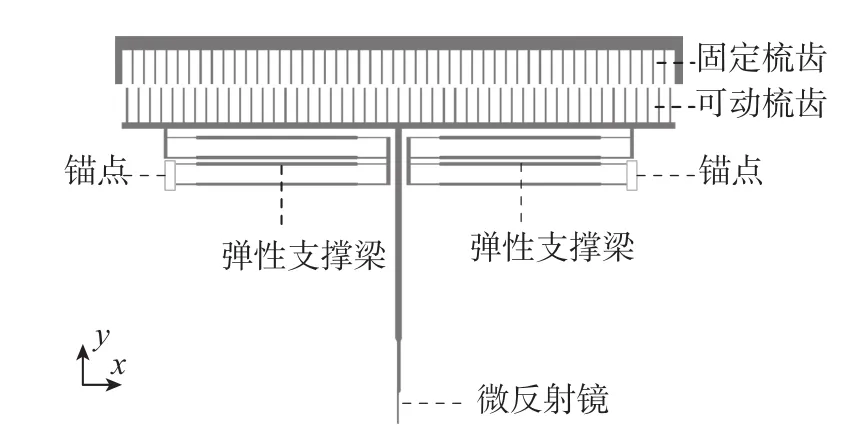

静电梳齿驱动结构简单、功耗低、响应快,且为面内平动的驱动方式,可靠性高,符合激光点火系统的应用需求。本文研究的1×2 MEMS光开关驱动方式为静电梳齿驱动,驱动结构如图3所示。

图3 1×2 MEMS光开关驱动结构Fig.3 The driving structure of 1×2 MEMS optical switch

光开关驱动结构主要由固定梳齿、可动梳齿、弹性支撑梁组成。固定梳齿和锚点均保持固定不动,在固定梳齿与可动梳齿之间施加驱动电压,两排梳齿之间产生静电力,驱使可动梳齿产生Y方向的位移,从而带动与之相连的微反射镜发生运动。微反射镜的位移Δy与静电力Fy之间的关系可等效为:

其中,ky为弹性支撑梁Y方向的结构刚度。

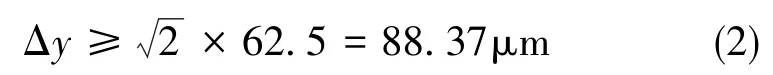

激光点火系统所用激光功率较高,光开关采用125/62.5多模光纤。在图2中,光纤与微反射镜呈45°夹角,为使微反射镜对光路进行完整的切换,驱动结构的驱动位移Δy应满足:

为达到驱动位移的要求,除增加静电力Fy外,还应降低弹性支撑梁Y方向的结构刚度,增大其变形能力。同时为提高光开关抗冲击与振动的能力,弹性支撑梁应具有较大的侧向刚度,以保证结构的侧向稳定性。

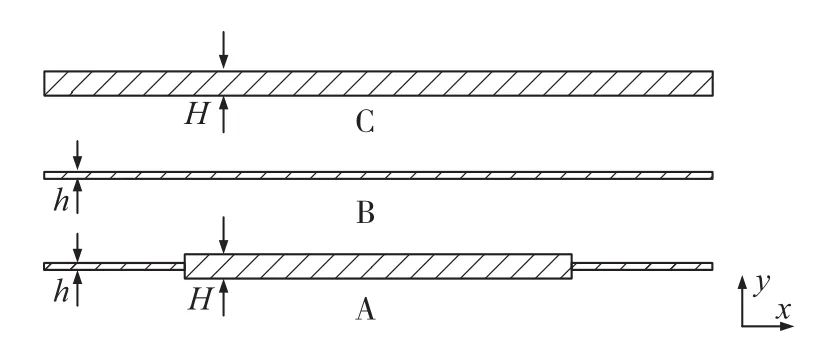

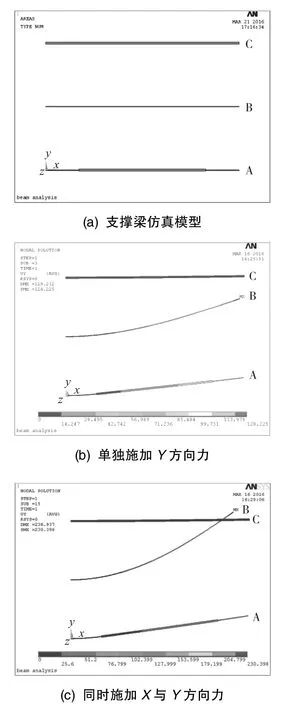

驱动结构的弹性支撑梁采用分布式结构,支撑梁两端较细,厚度为h,中间较粗,厚度为H,如图4中的A所示。B、C分别为厚度为h和H的均布式支撑梁。

图4 3种弹性支撑梁Fig.4 Three kinds of elastic support beams

采用ANSYS建立3种支撑梁的模型,支撑梁左端固定,右端自由,如图5(a)所示。当在3种支撑梁右端单独施加Y方向作用力Fy时,变形情况如图5(b)所示,变形能力B>A>C。其中,A梁位移为B梁1/2。当在3种支撑梁右端施加Fy的同时,施加一个X方向的作用力Fx,变形如图5(c)所示。与图5(b)相比,A梁、C梁未出现明显变化,B梁则发生大幅变形,结构失稳。

弹性支撑梁采用分布式结构,既可保证Y方向较大的变形能力,同时在受到侧向力干扰时,能保持稳定状态,满足光开关大行程、高可靠的性能要求。

图5 弹性支撑梁仿真Fig.5 Simulation of elastic support beams

3 1×2 MEMS光开加工工艺

1×2 MEMS光开关主要由MEMS光开关芯片、光纤、驱动电路构成,其中MEMS光开关芯片采用微加工工艺制作,3根光纤在MEMS光开关芯片的光纤槽内完成光纤耦合。

3.1 微加工工艺

1×2 MEMS光开关采用基于玻璃上硅(Silicon On Glass,SOG)的微加工工艺,工艺流程如图6所示。

a)镀金,在玻璃衬底上镀上金图形;

b)锚区刻蚀,在硅片背面刻蚀出锚区图形;

c)阳极键合,通过阳极键合工艺将硅片与玻璃片键合在一起,锚区与玻璃表面接触,形成稳固的连接;

图6 光开关微加工工艺Fig.6 The micromachining process of optical switch

d)湿法减薄与化学机械抛光(Chemical Mechanical Polishing,CMP),通过湿法减薄将硅片减至100μm,然后通过CMP对其表面进行抛光处理;

e)电感应耦合等离子(Inductively Coupled Plasma,ICP)刻蚀,通过ICP进行光开关结构刻蚀。

对于SOG结构,带电的刻蚀活性基团与基底介质层接触时,电荷被捕获并累积形成内建电场,后来的活性基团受电场力的排斥,偏离原来竖直向下的运动轨道,刻蚀硅结构的底部,产生严重的Notching(根部过刻)效应[7]。光开关深宽比较高,超过50,ICP刻蚀过程中发生的Notching效应会对光开关可动结构产生严重破坏。工艺a)在光开关可动结构相应位置的玻璃衬底表面镀上一层金,将电荷转移以消除电场,同时采用低频下电极功率源,降低带电离子的反射几率,有效抑制了Notching效应的产生。

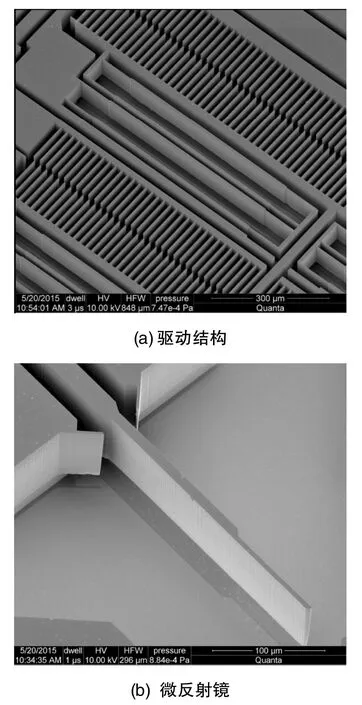

刻蚀完成的光开关芯片的SEM照片如图7所示,其中图7(a)为驱动结构,包括静电梳齿与分布式弹性支撑梁,图7(b)为微反射镜。

图7 光开关芯片SEM照片Fig.7 SEM picture of the optical switch

3.2 光纤耦合工艺

1×2 MEMS光开关光纤耦合过程,若光开关未施加驱动电压,微反射镜位于光路中,直通端光纤接收不到激光,无法实时监测输入端与直通端的光纤耦合效率;输入端光纤与反射端光纤呈90°夹角,无法采用光纤耦合系统中左右布置的微调整架进行直接耦合,移动调整架则较为繁琐,且严重影响多表耦合的工作效率。

采用图8(a)所示的光开关耦合底座,由上电工装、转动台和转接板3部分组成。上电工装上表面加工出定位槽和光开关针脚卡槽,将三引脚绝缘子放置于光开关针脚卡槽内,为光开关提供驱动电压;转动台采用的是小型手动可调旋转台,完成光开关输入端与直通端光纤耦合后,旋转90°,进行输入端与反射端光纤耦合。完成光纤耦合的光开关芯片如图8(b)所示。

4 1×2 MEMS光开测试

针对15只光开关样机,对其直通端与反射端的插入损耗和隔离度进行测试,结果如表1所示。

图8 光纤耦合工艺Fig.8 Technology of fiber coupling

表1 光开关插入损耗与隔离度Table 1 The insertion loss and isolation of optical switch

图9为15只光开关样机插入损耗与隔离度分布状况。图9(a)为光开关插入损耗分布,反射端插入损耗大于直通端,但波动幅度较小,重复性较高;图9(b)为光开关隔离度分布,直通端与反射端隔离度均大于48dB。

图9 光开关插入损耗与隔离度分布Fig.9 The insertion loss and isolation distribution of optical switch

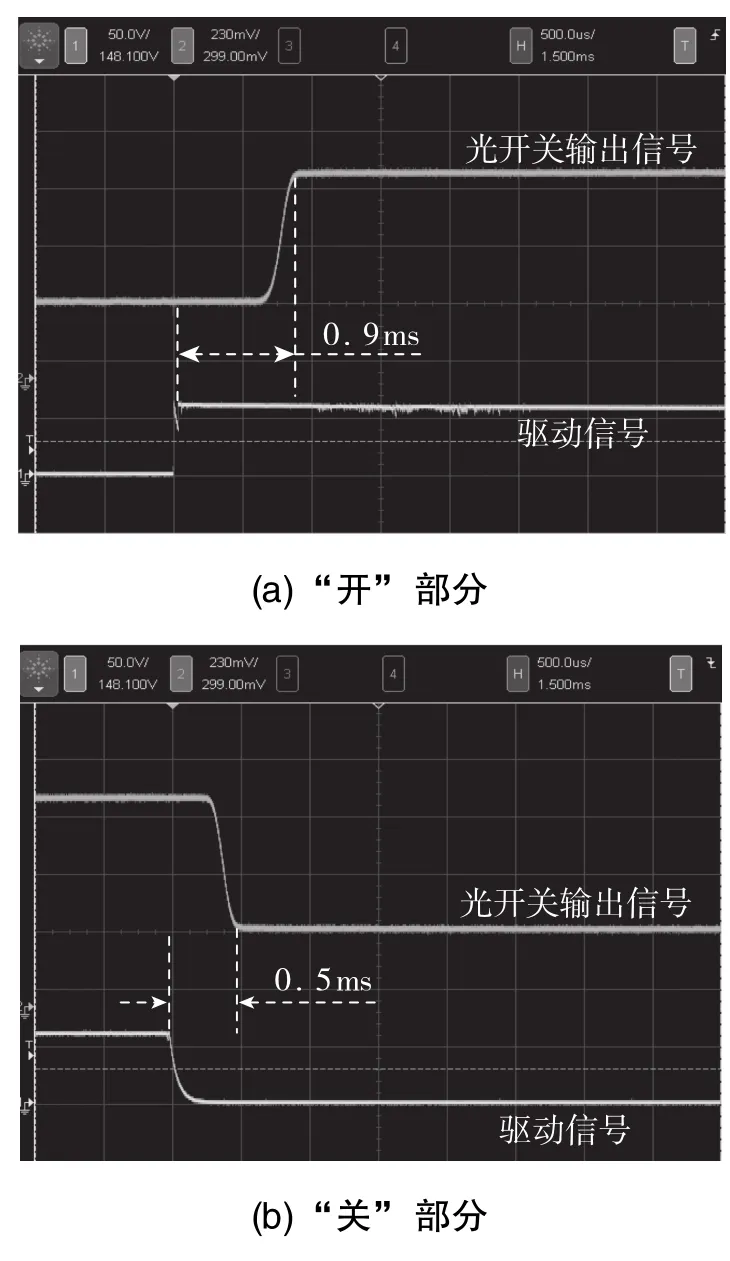

光开关响应时间测试包括“开”和“关”两部分。“开”时驱动信号由低电平切换至高电平,响应时间为0.9ms,如图10(a)所示;“关”时驱动信号由高电平切换值低电平,响应时间为0.5ms,如图10(b)所示。

5 结论

本文针对激光点火系统的应用需求,对一种1 ×2 MEMS光开关进行了研究,分析讨论了其工作原理、驱动结构以及微加工工艺,并对样机开展了性能测试。结果表明,1×2 MEMS光开关插入损耗<1.3dB,响应时间<1ms,隔离度>48dB,满足激光点火系统应用的性能要求。

图10 光开关响应时间Fig.10 The response time of optical switch

[1]Hu Y,Shen R Q,Ye Y H.Development of laser ignition[J].Energetic Materials,2000,8(3):141⁃144.

[2]王凯明,符绿化,杨志强.激光点火系统的设计[J].火工品,1996(2):31⁃37. WANG Kai⁃ming,FU Lv⁃hua,YANG Zhi⁃qiang.Design of laser ignition system[J].Initiators&Pyrotechnics,1996(2):31⁃37.

[3]Beamesderfer M A,Chen S,Devoe D L,et al.Analysis of an optical energy interrupter for MEMS⁃based safety and ar⁃ming systems[C].Proceedings of SPIE,Symposium on Mi⁃cromachining&Microfabrication,1999,3880:101⁃111.

[4]Cochran K R,Fan L,DeVoe D L.Moving reflector type micro optical switch for high power transfer in a MEMS⁃based safety and arming system[J].Journal of Microme⁃chanics and Microengineering,2004,14(1):138⁃146.

[5]Cochran K R,Fan L,DeVoe D L.High power optical mi⁃croswitch based on direct fiber actuation[J].Sensors&Actuators A:Physical,2005,119(2):512⁃519.

[6]禹培栋,王国忠,陈明华,等.光开关技术进展[J].半导体光电,2001,22(3):149⁃154. YU Pei⁃dong,WANG Guo⁃zhong,CHEN Ming⁃hua,et al. Recent progress in optical switching[J].Semiconductor Optoelectronics,2001,22(3):149⁃154.

[7]樊中朝,余金中,陈少武.ICP刻蚀技术及其在光电子器件制作中的应用[J].微细加工技术,2003(2):21⁃28. FAN Zhong⁃chao,YU Jin⁃zhong,CHEN Shao⁃wu.ICP etching technology and its application in optoelectronic de⁃vices fabrication[J].Microfabrication Technology,2003(2):21⁃28.

Research of 1×2 MEMS Optical Switch for Laser Ignition System

MEI Wei,XU Yu⁃xin,XING Chao⁃yang,HU Qi⁃fang,LI Xin⁃kun

(Beijing Institute of Aerospace Control Devices,Beijing 100039)

Laser ignition is a high technology which puts the laser as a kind of“precision”ignition source and deto⁃nates or lights initiating explosive device through a transmission medium by using the high energy feature of laser.This pa⁃per presents a 1×2 MEMS optical for laser ignition system and analyses its structure,drive mode and micromachining tech⁃nology.The test results of the optical switch meet the low insertion loss,short response time and high isolation requirements of laser ignition system.

laser ignition;MEMS;optical switch;micromachining

U666.1

A

1674⁃5558(2017)03⁃01256

10.3969/j.issn.1674⁃5558.2017.01.016

梅崴,男,硕士,研究方向为新型MEMS仪表。

2016⁃03⁃21