新型三工位隔离/接地开关的设计

2017-03-03张永刚

张永刚

(江苏南瑞帕威尔电气有限公司,南京 211100)

新型三工位隔离/接地开关的设计

张永刚

(江苏南瑞帕威尔电气有限公司,南京 211100)

为提高共箱式三工位隔离/接地开关的可靠性,针对某结构形式的共箱式三工位隔离/接地开关,提出了中间导体结构和运动优化的设计方案及实现方法。通过实践证明,新的设计方法简单可行,零部件数量少、易装配、可靠性高,满足了GIS开关设备的小型化要求。

三工位隔离/接地开关;三相共箱式GIS;优化设计

随着国家电网的不断发展,气体绝缘金属封闭开关设备(GIS)在电网中应用越来越广泛。为满足用户对GIS开关设备的高可靠性、免维护(少维护)等方面的要求,特别是伴随着GIS开关设备的小型化进程,各大GIS开关设备生产单位都陆续研发并使用了三工位隔离/接地开关[1],它将隔离开关和接地开关组合成一个整体,公用一个动触头和一台操作结构,实现合闸—隔离—接地三个工况位置,简化了产品结构;同时共用的动触头只能有一个位置状态,实现了隔离开关和接地开关的机械联锁,避免了误操作,提高了运行可靠性。

本文在分析现有某结构形式126kV三工位隔离/接地开关的基础上,根据需实现的功能,在其实现方式和结构上进行整体的优化设计,减少了零部件数量、降低安装难度、提高装配的可靠性。

1 现有三工位隔离/接地开关分析

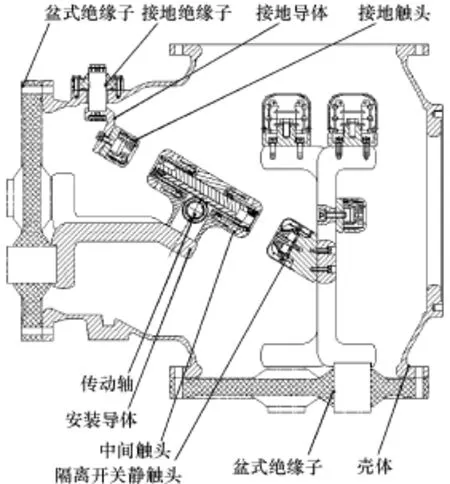

目前市场上使用的 126kV三工位隔离/接地开关结构如图1所示,主要有壳体、盆式绝缘子、接地绝缘子、接地导体、接地触头、隔离开关静触头、中间触头、安装导体、传动轴及操动机构等部件组成。中间触头装在安装导体上,内装有齿轮齿条等触头传动机构、隔离/接地开关动触头等部件。

图1 传统三工位隔离/接地开关示意图

该类型的隔离/接地开关的优点主要有:它将隔离开关和接地开关的动触头组合成一个整体,公用一台操动机构,可实现合闸/隔离/接地 3个工况状态,使得结构简化、尺寸缩小并减少一台操动机构;它省去接地开关和隔离开关的电气连锁,避免误操作,提高了运行可靠性;应用在母线侧的三工位隔离/接地开关,可取代老式GIS开关设备的母线模块,进一步缩小了GIS开关设备的整体尺寸,降低了产品成本。

如图1所示,该型三工位隔离/接地开关装配时,先将中间触头、安装导体、盆式绝缘子组装成盆子装配部件,再将盆子装配部件与已安装有接地导体、接地绝缘子、接地触头的壳体连接,并通过工装旋转传动轴调整接地触头的对中性。若接地触头对中出现较大偏差,需将盆子装配部件取出,根据对中情况调整接地触头、接地导体、接地绝缘子等,常出现多次反复拆装;同理在接地触头对中调整结束后,安装隔离侧触头调整过程中也会出现类似的多次调整问题,更为严重的是,为保证接地触头、隔离开关触头等同时满足对中性要求,有可能出现已完成接地开关触头对中性调整却无法将隔离开关触头调整到合适的对中位置,需要重新拆下盆式装配部件并调整各装配环节,直至触头对中性、三相同期性满足要求后方可进行其他装配。

由上述装配调整过程不难发现,该机构形式的三工位隔离/接地开关虽有诸多优点,但也存在装配工艺性差的缺点,主要表现为:①壳体、接地绝缘子、接地导体、接地触头、安装导体、盆子绝缘子、中间触头、隔离开关触头等都是通过螺栓联接,装配环节多、生产效率低、装配质量不易保证;②装配调整难度大,特别隔离及接地触头对中性调整、三个中间触头的同轴性及同期性调整耗时、耗力,影响整机装配效率;③装配精度不易满足要求,影响整体性能。

2 新型三工位隔离/接地开关的设计

2.1 设计构思与实现

在平面曲柄连杆机构的设计中,常有曲柄上连接多个连杆,在曲柄做旋转运动时,不同连杆可实现方向不同的运动。该形式的机构在高压电器设备上应用也十分广泛,如 SW4-110型断路器的 CT6型弹簧操动机构中就有多个应用单曲柄双连杆机构[2]。

在国外,某些三工位隔离/接地开关中,也常有类似的机构出现,如西门子落地罐式紧凑型高压开关设备中三工位隔离/接地开关就是采用该原理,但该形式的三工位隔离/接地开关为分箱机构,不满足国内三相共箱的要求。

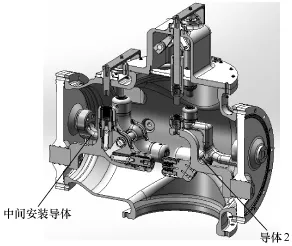

因此,可根据平面曲柄连杆机构的原理及现有开关设备上应用模型,设计新型的曲柄滑块机构,通过曲柄驱动使二滑块(隔离开关动触头、接地开关动触头)按预设计的几何关系方向运动,实现三工位隔离/接地开关的功能。在此设计思路下,通过建立合理的数学模型计算曲柄半径、连杆长度,对传统的三相共箱式三工位隔离/接地开关进行了优化设计,减少了零部件数量、降低了安装难度、提高了装配的可靠性,新设计的三相共箱式的三工位隔离/接地开关结构分别如图2、图3所示。

图2 新型三工位隔离/接地开关剖视图

图3 新型三工位隔离/接地开关整体透视图

新型三工位隔离/接地开关将原公用的动触头分成隔离触头和接地触头,采用曲柄滑块结构同时驱动隔离开关动触头和接地开关动触头,使隔离开关动触头、接地开关动触头各自沿其轴线方向做直线运动,隔离开关动静触头、接地开关动静触头的相对运动方式与改进前三工位隔离/接地开关一致。

在拐臂连杆设计时,限定整个运动过程中拐臂与触头轴线的夹角,在保证动力传递效率的同时也不存在死点位置,避免了卡死的情况;同时在隔离开关动触头、接地开关动触头与安装导体之间设置有导向环(四氟乙烯添加石墨填料),既保证动触头运动的直线线,又避免了动触头在运动过程中出现卡涩现象。

该新型三工位隔离/接地开关有以下优点:①将传统的安装导体与中间触头合成一体,将接地绝缘子、接地导体、接地触头合成为一接地开关触头,减少了中间装配环节,三相中间安装导体的主轴孔位对中性可通过严格控制加工工艺过程获取,因而具有比较高的准确度,安装简单化;②同期性调整方面,拐臂式结构可通过控制拐臂、连杆等部件上轴心距的一致性保证,克服了齿轮齿条来回调整配合齿数的问题,节省了大量同期性调整工作;③隔离侧、接地侧的触头对中性调整方便,其实现过程简单,可在中间安装导体安装到位后,旋转操作轴使接地开关合闸后紧定接地开关触头,从而有效保证接地开关对中性,同样,反向旋转使隔离开关合闸后紧定隔离触头而保证隔离开关触头的对中性,该装配方式有效克服了传统三工位隔离/接地开关对中性调整过程中的反复拆装问题,降低了劳动强度,提高了劳动效率;④新型三工位隔离/接地开关的零部件数量大为减少,数量缩减为原来的3/4,减少了大量的装配环节,在有效保证装配质量的同时,减少了材料使用,降低了生产成本,具有较好的社会效益和经济效益。

2.2 新型三工位隔离/接地开关的设计计算

三工位隔离/接地开关设计中,DS及ES断口开距设计、DS断口触头屏蔽设计、DS分合闸速度设计、FES开关设计及各种触头参数的设计计算详见参考资料[1],在此重点介绍新型三工位隔离/接地开关中的传动模型的建立与计算、关键件强度分析、三工位隔离/接地开关的电场分析等。

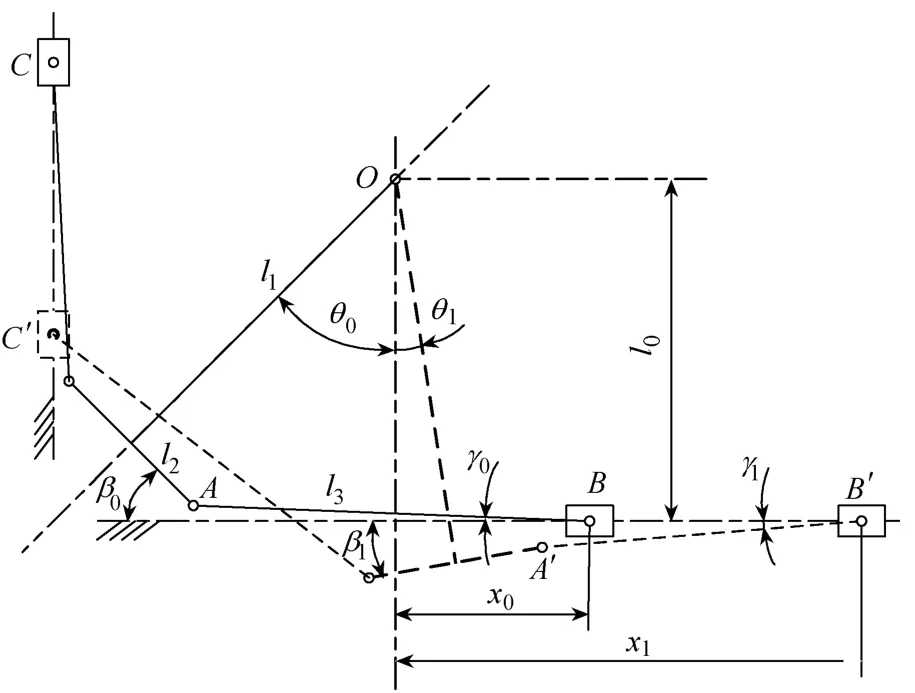

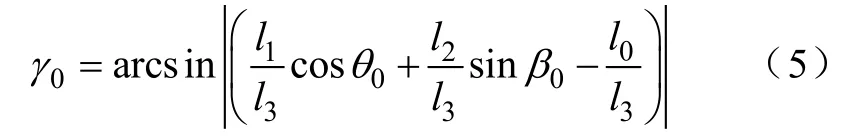

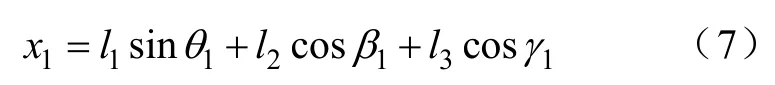

1)拐臂长度的优化算法[4-6]

将三工位隔离/接地开关传动机构简化为如图 4所示的曲柄滑块机构,初始位置为OAB,OA为异形曲柄,两个方向的长分别为l1、l2,AB为长l3的连杆,旋转轴距滑块中心线的距离为l0。当接到隔离合闸信号后,曲柄OA逆时针旋转,隔离触头从B点沿直线BB′运动至B′,接地触头从C点沿直线CC′运动至C′;当接到隔离开关分闸信号后,主触头从B/点沿直线B B/回到B位置,接地触头同样从C′点沿直线CC′运动至C点。由于接地侧结构与隔离侧对称分布,故只需研究单侧机构的运动特性即可。

图4 传动机构简图

(1)滑块(触头)行程计算

由于连杆AB在运动过程中绕B点摆动,A点在绕O点以OA为直径的圆弧上运动,若初始位置时,点A在滑块中心线上方,则有

若初始位置点在滑块中心线下方,则有

由几何关系只式(1)、式(2)中β0=θ0

由式(1)知:

由式(2)知:

考虑三工位拐臂在运动过程中,摆动角比较小,因此综合,上述两种情况可归纳为

滑块的初始位置为

同理可计算得出滑块末端位置为

由式(6)和式(7)可得触头行程,即

(2)拐臂优化数学模型及计算

在对三工位隔离/接地开关传动件进行优化设计时,要求在满足触头行程的前提下,拐臂及连杆总长尽量小且在运动过程中拐臂OA推动连杆AB及触头的动力越小越好,即γ0、γ1越小越好。同时根据异型曲柄、连杆及触头的实际布置,要求异型曲柄上A点不能偏离触头中心线过大,即OA−l0≤Δ,(OA为A点到O点的垂直距离,Δ为给定的最大偏移量)。于是建立优化模型如下:

根据所选机构的安装位置及输出角度可知,图5中θ0=π/4,θ1=π/12;考虑到拐臂、连杆的安装空间,取Δ=5mm;根据建立上述优化计算模型及上述各设定值,利用Matlab对目标函数进行求解,得出l0、l1、l2、l3可供选择的系列解,并绘制如图5所示偏好解的等高线图。

图5l3相对l1、l2的等高线分布图2

对该三工位隔离/接地开关传动机构而言,偏好解的选择原则为:①拐臂及连杆总长尽量小,减小空间尺寸;②不能用一个目标函数值的较大变劣代价换取其他目标函数微小的变优调整;③保证在制造及装配过程出现微小偏差的情况下系统性能基本不变。根据以上原则,从所计算的系列数据中选取表1所示的数据作为偏好解,既得曲柄连杆机构的几个主要尺寸。

表1 优化设计结果

2)中间安装导体强度分析[7]

图4中三工位隔离/接地开关内的中间安装导体为铝铸件,从运动关系分析:①该中间安装导体一端固定于盆式绝缘子上,驱动轴贯穿并由其支撑传递操动机构的输入动力,承受较大的支撑力;②隔离开关动触头和接地开关动触头与该导体有相对的滑动连接关系,承受动触头运动过程中滑动摩擦力,且在隔离开关、接地开关合闸瞬间,承受动静触头啮合时的轴向反作用力;③隔离开关分合闸及接地开关分合闸过程中,该部件都要承受相关的操作冲击力,承受变化作用力的频度最高。因此从受力大小、受力频度考虑,中间安装导体综合受力都是最为严重,因此在做应力分析时,以此部件作为应力分析的主要元件。另外,中间安装导体的变形也直接关系到三工位隔离/接地开关的关合可靠性,也必须对其进行强度分析。

三工位隔离/接地开关作慢速运动,冲击较小,可将整个机构简化为静力结构分析问题;根据安装形式,在固定于盆式绝缘子的面施加固定副、在传动轴安装孔处施以弹性支撑、屏蔽罩及中间触头安装位置施加相应重力、动触头处施加生摩擦力及触头啮合时的轴向作用力,建立有限元模型并进行仿真计算,得出如图6所示应力云图。

图6 应力云图

从分析计算结果可以看出,导体在正常工况下,应力和形变较小,如破坏应力最大值为4.9MPa,远小于铸铝件的破坏应力值,完全能满足实际需求。

3)电场强度分析[8-9]

三工位隔离/接地开关在因体积小,合理的绝缘设计就显的尤为重要,因此在完成机械结构图纸绘制后,导入Maxwell等电磁场分析软件,对新设计方案进行了电场分析计算。

考虑到三工位隔离/接地开关机构复杂性,应用网格划分控制工具的参数设置和疏密格等分网方式对导入的实体模型进行网格划分,并按照实体模型的边界线和边界面的曲率排布设置了中间节点,并结合局部细化、重新分网等方法提高网格的质量,以提高计算分析结果的准确性。网格划分后,按照雷电冲击电压下的试验条件,在隔离开关动触头侧的导体上施加550kV电压、隔离开关静触头侧施加−103kV电压、接地开关静触头及技术外壳施加0电压作为激励源,由软件根据三工位隔离/接地开关的外形自行设置求解区域,域内根据 SF6气体压力设置介电常数。设定完成后,对模型进行仿真计算,得出如图7所示的电场云图。

图7 开关设备电场云图

对三工位隔离/接地开关的电场强度分析结果进行整理,并与参考资料[1]提供绝缘件场强参考设计标准进行对比见表2,可以看出导体表面、绝缘件表面、SF6气体内、支撑绝缘件的壳体表面等部位的场强值均不超过参考值,并且具有足够的设计裕度,新设计方案符合绝缘设计要求。

表2 电场强度分析结果

3 样机制作与试验

在完成各项设计后,进行了样机试制。在试制过程中,设计检验工装对进厂的三工位隔离/接地开关的拐臂、连杆的进行检验,保证了安装孔距的一致性,并采用三坐标仪对外协加工的中间安装导体进行了关键尺寸检验;组装过程中,先完成中间安装导体的定位、安装,再按设计方案完成隔离静触头、接地接触头的装配,整个装配过程的快速而定位准确。

样机制作完成后,按制定的三工位隔离/接地开关的出厂检验要求进行厂内试验。工频试验耐压满足试验要求、同期性满足设计的技术文件,三工位主轴操作扭矩满足设计计算,样机的整机试验结果与设计要求一致,试验结果令人满意。目前,已委托第三方试验机构按相关的国家标准和行业标准[10-12]进行型式试验。

通过样机试制证明,该新型的共箱式三工位隔离/接地开关完全可满足各项预期设想,具有非常高的易装配性和可靠性,且机构更加紧凑,完全适应了GIS小型化的需求并可在型式试验完成后投入市场使用。

4 结论

通过分析某结构形式的126kV三相共箱式三工位隔离/接地开关安装调试过程的难点,结合国外分箱式隔离开关的优点,提出了一种新的共箱式三工位隔离/接地开关机构设计,并通过模拟计算完成内部结构设计。采用该新型结构,克服了现有产品安装调整难度大、装配效率低的缺点,并有效减少了零部件数量;在保证产品整体装配精度的情况下,提高了劳动生产率并降低了产品成本,取得良好的效果。

[1]黎斌.SF6高压电器设计[M].3版.北京:机械工业出版社,2010.

[2]陈慈萱,马志瀛.高压电器[M].北京:水利水电出版社,1987.

[3]徐国政.高压电器原理和应用[M].北京:清华大学出版社,2006.

[4]史丽晨,郭瑞峰.基于MATLAB和Pro ENGINEER的机械优化设计[M].北京:国防工业出版社,2011.

[5]孙靖民,梁迎春.机械优化设计[M].4版.北京:机械工业出版社,2004.

[6]王三民,诸文俊.机械原理与设计[M].北京:机械工业出版社,2000.

[7]张文志,韩清凯,刘亚忠,等.机械结构有限元分析[M].哈尔滨:哈尔滨工业大学出版社,2006.

[8]孙敏,孙亲锡,叶齐政.工程电磁场基础[M].北京:科学出版社,2003.

[9]刘国强,赵凌云,蒋继娅.Ansoft工程电磁场有限元分析[M].北京:电子工业出版社,2006.

[10]DL/T 486—2010.高压交流隔离开关和接地开关[S].

[11]GB 7674—2008.额定电压72.5kV及以上气体绝缘金属封闭开关设备[S].

[12]GB 1985—2014.高压交流隔离开关和接地开关[S].

张永刚(1977-),硕士研究生,高级工程师,研究方向为智能化电气设备。

The Design of New Three-position Disconnector/Ground Switches

Zhang Yonggang

(Jiangsu Nari Power Electrric Co.,Ltd,Nanjing 211100)

In order to improve the performance of three-position disconnector/ground switches in 126kV three-phase-in-one-tank type GIS,we put forward a new design and introduce the realization method on the basis of analysis the inadequacy of the traditional scheme.Practice shows that the new design method is simple,less number of component parts,easy to assemble and high reliability.It is entirely able to meet the expected requirements of the optimized &miniaturization GIS.

three-position disconnector/ground switches;three-phase-in-one-tank type GIS;optimization design