新型液压泄油器的研制及应用

2017-03-03范明理卢晓辉陈勇刘文马伯泉

范明理,卢晓辉,陈勇,刘文,马伯泉

(中国石油长庆油田分公司第三采油厂,宁夏银川750006)

新型液压泄油器的研制及应用

范明理,卢晓辉,陈勇,刘文,马伯泉

(中国石油长庆油田分公司第三采油厂,宁夏银川750006)

目前井下在用常规泄油器打开前必须起出井内全部油杆和抽油泵活塞,但随着油井杆柱服役年限的延长,下部杆断、杆脱及卡泵较为频繁,无法起出井内全部杆柱及活塞,强行起钻导致污油外溢,环保隐患突出,替油作业费用投入高,通过研制一种新型液压泄压器,在常规泄压器无法打开情况下开启该装置泄油,减少费用投入,降低安全隐患,缩短作业时间。

泄油器;结构原理;技术特点;技术参数;工艺改进

1 产品研究的背景

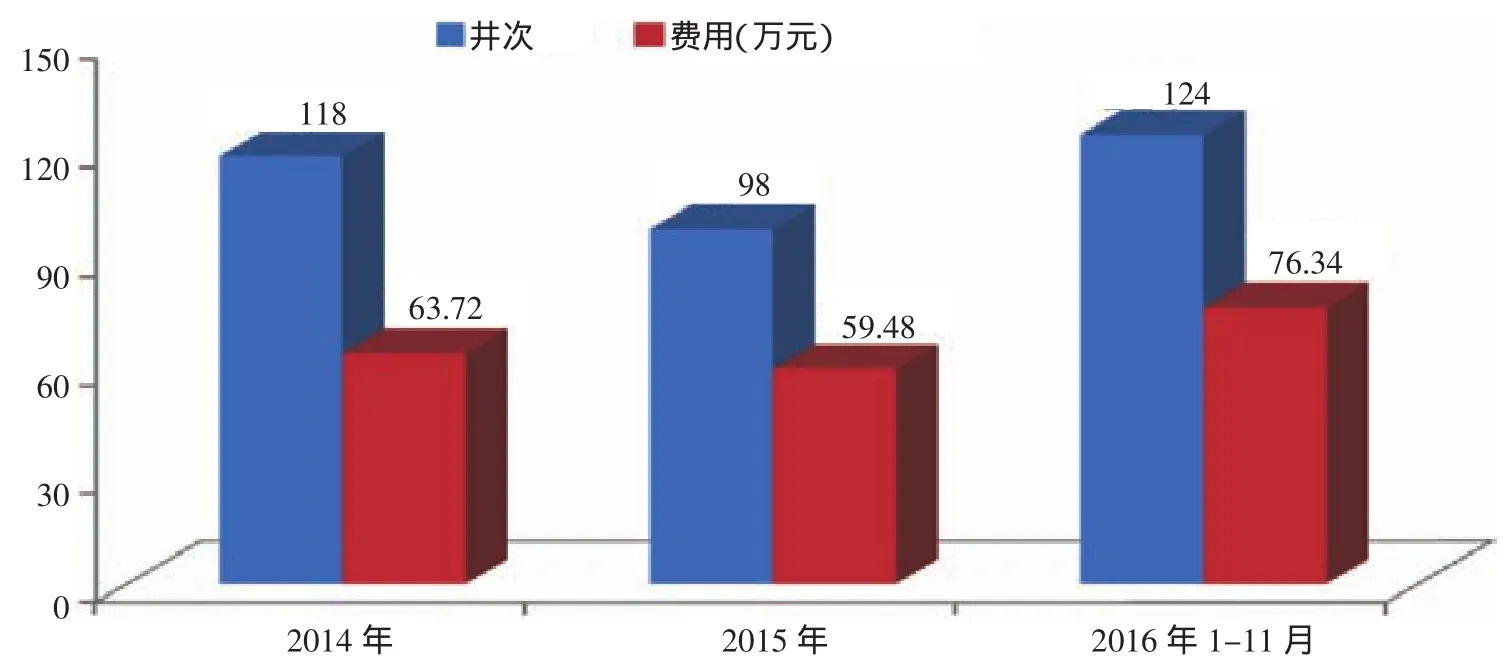

随着油井杆柱服役年限的延长,下部杆断、杆脱较为频繁,对扣、打捞等常规手段无法处断完井,须进行检泵作业,普通泄油器必须起出井内全部油杆和活塞方能砸泄油器,部分油井虽起出井内油杆,但由于结蜡、结垢等原因泄油器无法打开,套起油管污油外溢,环保隐患突出,替油作业费用投入高(见图1),特车配合频繁,安全隐患突出,作业周期长,且外来液对油层损害大。

通过研发一种新型防撞击液压泄油器,在检泵作业中起油管至内液面,普通泄油器无法打开情况下通过水泥车打压打开新型液压泄油器(水泥车水箱稍微备些清水便能满足现场需求),从而实现泄油功能,每次替油至少可减少两部罐车配合,普通泄油器若能打开新型液压泄油器可重复入井使用[1-3]。

图1 2014-2016年替油作业井次及费用发生情况

2 井下防撞击式泄油器应用情况

为防止撞击式泄油器打不开情况发生,目前同类井下防撞击式泄油器产品主要有旋转式泄油器、支撑式泄油器、液压泄油器三种类型。

2.1 旋转式泄油器

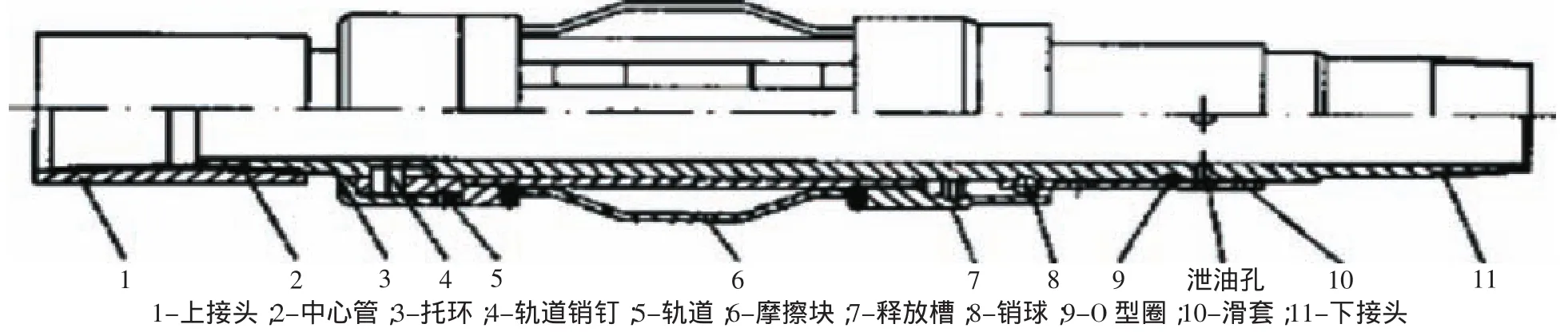

结构原理(见图2):主要由中心管总成、摩擦总成、密封泄压总成组成。中心管总成包括上、下接头和中心管;换向总成包括轨道销钉和轨道;摩擦总成包括上下托环和摩擦块;密封泄压总成包括释放槽、销球、O型圈、滑套和泄油孔。在提放旋转管柱过程中,泄油器靠摩擦总成的摩擦阻力带动轨道销钉在中心管的轨道内运动,使中心管与密封泄压总成产生相对位移,完成泄油器的开启与关闭功能。

技术特点:(1)在检泵作业中,通过下放并正转上提管柱后,实现泄油,地面无需其他辅助操作;(2)能反复开关,通过控制管柱的旋转和提放可实现管柱的反复开关。

主要技术参数:总长度795 mm;最大钢体外径Φ114 mm,最小内通径Φ62 mm,适用套管内径118 mm~124 mm,作压差≤35 MPa,两端连接螺纹:Φ73 mmUP TBG。

主要缺点:(1)工具结构复杂,带防转机构,成本过高;(2)对于定向井、大斜度井及结垢严重井,旋转扭矩大,不易实现泄油功能;(3)工具钢体外径大,下泵前需进行通井等井筒处理作业,增加作业成本;(4)工具不适用于带有油管锚的油井泄油,在油管锚的作用下,管柱不能上下活动,导致该工具不能正常工作。

图2 旋转泄油器结构示意图

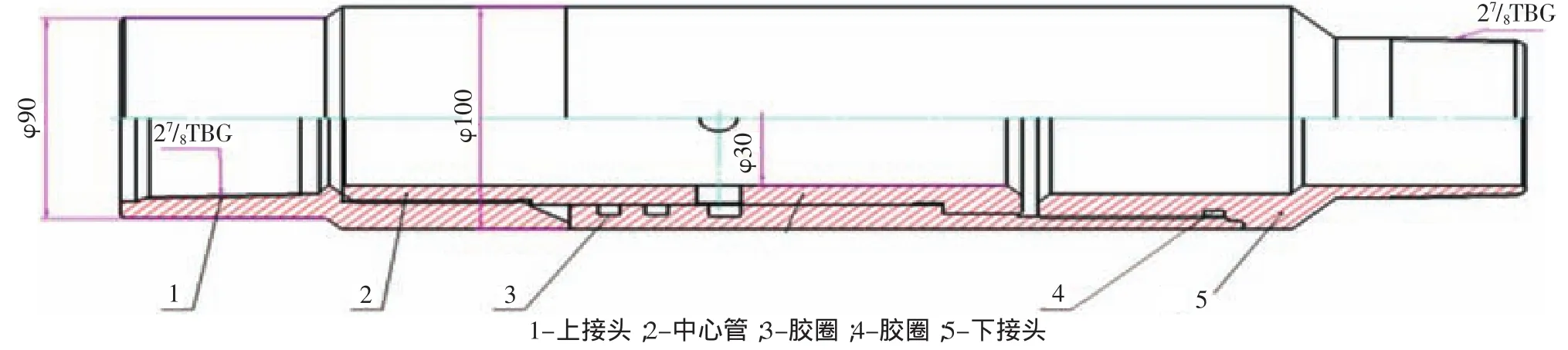

图3 支撑式泄油器结构示意图

2.2 支撑式泄油器

结构原理(见图3):工具由上接头、壳体、中心管、下接头等组成,油管带动中心管控制泄油器的打开和关闭。

用途:与卡瓦封隔器或卡瓦总成配套使用,可用于各种整筒泵抽油井。

技术特点:结构简单,工作可靠,在井下可以重复使用,使用寿命较长。

主要技术参数:最大钢体外径:Ф100 mm,最小内通径:60 mm,关闭长度∶445 mm,使用压力:≤20 MPa,关闭压力:≥90 kN,拉开长度:515 mm,工作温度:120℃,连接扣型:27/8TBG。

主要缺点:(1)与卡瓦封隔器或卡瓦总成配套使用,工艺复杂,成本高;(2)卡瓦封隔器钢体外径大,下泵前需进行通井等井筒处理作业,增加作业成本。

2.3 液压泄油器

工作原理(见图4):抽油时,泄油器外部的滑套由剪钉固定连接在短接上,采油、反洗井过程油管内与油套环空的压差打不开滑套,短接上的泄油通道由密封圈密封,不泄漏。

需要泄油时,油管内打压,当压力达到滑套压力设定值时剪钉剪断,滑套上的泄油孔与短接上的泄油孔相对,油管内液体经泄油通道泄漏到井内。

技术特点:结构简单,泄流通道大,成本造价低。

主要技术参数:最大钢体外径:Ф95 mm,最小内通径:Ф62 mm,工具长度:365 mm,滑套打掉压力:28 MPa~32 MPa和34 MPa~38 MPa,泄流通道:3×Ф16 mm,工作温度:90℃,联接扣型:27/8UP TBG。

现场应用情况:6月11日在A1入井使用,该井日产液3.29 m3,日产油2.29 t,泵挂位置1 791 m,液压泄油器设计压力28 MPa,8月9日计划起出对工具进行性能评价,井口水泥车压力仅升至5MPa,泄油器打开。

主要存在问题:(1)在下钻或运输过程中存在工具误墩导致剪钉受损,未按设计开启压力要求打开(初步判断为工具在该井使用存在的主要问题);(2)滑套与钢体连接处有台阶,投棒在打撞击式泄油器时可能误打开液压泄油器;(3)液压泄油器外加厚扣型,和普通油管连接需进行变扣。

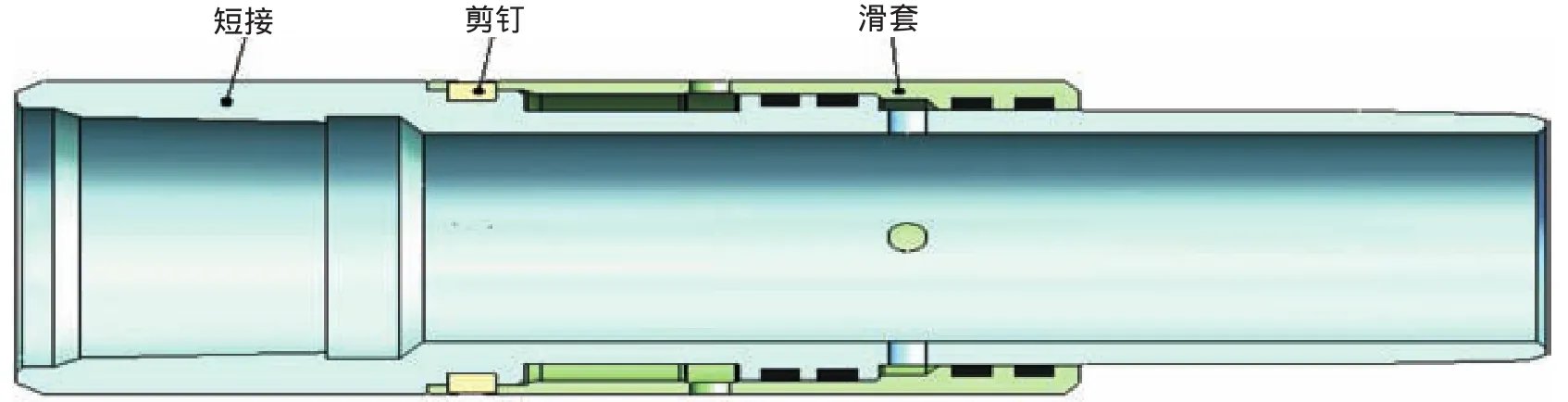

图4 液压泄油器结构示意图

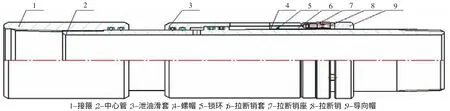

图5 新型泄油装置结构示意图

3 新型液压泄油器工艺改进及现场应用

3.1 结构特点

由于液压泄油器结构相对简单,操作方便,但存在工艺缺陷,对其进行以下几方面技术改进(见图5)。

(1)新型泄油器采用滑套上行打开泄压通道结构,可防止工具下井时误墩井口滑套冲击剪钉,使剪钉受损,泄压滑套提前打开。

(2)泄压滑套设计有锁定机构,泄压通道打开后可保证滑套锁定,避免泄压通道二次关闭。

(3)泄压滑套启动载荷设计为拉断形式结构,启动载荷根据具体情况设计(不同区块的不同泵挂深度),具有针对性。

(4)最大钢体外径与27/8TBG油管接箍相同,内径与27/8TBG油管相同,下井后不影响油井正常生产及附加工艺措施。

(5)钢体采用不锈钢材质,延长了工具使用周期。

(6)特车配属:在检泵作业中起油管至内液面,普通泄油器无法打开情况下通过水泥车打压打开液压泄油器(水泥车水箱稍微备些清水便能满足现场需求),从而实现泄油功能,每次替油至少可减少两部罐车配合,普通泄油器若能打开液压泄油器可重复入井使用。3.2主要技术参数

最大钢体外径:Ф90 mm,采液通道直径:Ф62 mm,泄油通道开起压力:根据具体井深及井况设定启动压力值,泄流通道:2×Ф8 mm,工作温度:≤120℃,连接扣型:27/8TBG。

3.3 现场应用情况

新型泄油装置在两口油井进行试验:9月5日在A2分层测压入井使用,该井日产液3.98 m3,日产油1.88 t,泵挂位置1 800 m,液压泄油器设计压力28 MPa,10月14日起测压仪器时验证工具性能,水泥车井口打压12 MPa,泄油器正常打开泄流,工具性能良好。

11月15日在A3井上使用,继续检测产品性能,对产品工艺技术进行持续改进完善。

4 经济效益评价

按常规水泥车、罐车配合替油计算,费用发生A= 1 808+2 612+1 300=5 720元,按下入新型液压泄油器,水泥车打压计算,费用发生B=1 808+1 000=2 808元,则单井替油费用节约:A-B=5 720-2 808=2 919元。

其中:1 808-作业区提供水泥车费用;2 612-两部罐车配合费用;1 300-作业配合费用;1 000-新型液压泄油器费用。

若作业区年替油按110井次计算,则较常规替油费用可节约:2 919元/井次×110井次=32.11万元(直接经济效益)。同时,减少了特车配合,缩短了作业时间,提高了采油时率,安全效益和间接经济效益明显。

[1]杜丙国.新型旋转油管泄压器的研制[J].石油机械,2003,31(11):39-40.

[2]郭长文.支撑式泄油器[P].中国专利:200520108001.4,2006-06-14.

[3]尚广玉.滑套式泄油器[P].中国专利:98239701.1,2000-01-19.

满足运载火箭各项使用要求填补补燃循环发动机技术空白宁夏大荣助力航天获赞扬

日前,宁夏大荣化工冶金有限公司收到由长征五号运载火箭型号办公室发来的感谢信,向多年来对长征五号运载火箭研制工作给予大力支持的宁夏大荣化工冶金有限公司表示衷心感谢和崇高敬意。

在中国航天事业创建60周年和长征五号运载火箭首次飞行任务圆满完成之际,由长征五号运载火箭总指挥王珏和总设计师李东签署的感谢信,高度赞扬了宁夏大荣化工冶金有限公司多年来支持我国航天事业,开发研制新型绿色环保产品在现代科技领域的应用。长征五号运载火箭经历20余年探索创新,是我国运载火箭升级换代的工程,创新难点多、技术跨度大、复杂程度高,代表了我国运载火箭科技创新的最高水平。宁夏大荣公司为长征五号运载火箭配套研发特种化工品等产品,满足了火箭首飞各项使用要求,填补了我国补燃循环发动机技术空白。

宁夏大荣化工冶金有限公司隶属于宁夏大荣集团,是中国氰胺系列产品的重要出口创汇和科研创新基地,国际市场上知名的氰胺生产商。公司生产的“荣芽”(50%单氰胺水溶剂)和“荣宝”(50%改性氰胺化钙)被确认为国家级重点新产品,被授予宁夏名牌产品,公司目前拥有国家发明专利6项授权。

未来,长征五号运载火箭将承担探月工程三期、载人空间站工程空间站舱段发射、火星探测等国家重大专项工程的发射任务。“长征五号运载火箭首飞成功,引领了我国新一代运载火箭的系列化、型谱化发展。公司将一如既往地开发研制新型绿色、环保产品,为我国运载火箭注入新型动力和绿色环保的‘中国芯’,为建设航天强国、实现中华民族的航天梦做出贡献。”宁夏大荣集团董事长朱振林表示。

(摘自宁夏日报第21069期)

The development of new type of hydraulic oil and application

FAN Mingli,LU Xiaohui,CHEN Yong,LIU Wen,MA Boquan

(Oil Production Plant 3 of PetroChina Changqing Oilfield Company,Yinchuan Ningxia 750006,China)

Downhole in conventional drainage device must be within a well before opening all the piston rod and pump.But with the extension of rod service life of the oil wells,the bottom rod broken,pole off and stuck pump more frequently,not all within the wellhead rod and the piston,a forced drilling in oil spill,environmental hazard is outstanding,for high pay for the oil.Through the development of a new type of hydraulic pressure,under the condition of normal pressure can't open the open drain,and reduce the cost input,reduce the security hidden danger,shorten the operation time.

drainage;structure principle;technical characteristics;technical parameters;process improvement

TE931.1

A

1673-5285(2017)02-0073-04

10.3969/j.issn.1673-5285.2017.02.017

2017-01-19

范明理(1980-),2003年毕业于中国石油大学(华东),资源勘查专业,现为桐寨作业区副经理。