电除尘三相电源叠加脉冲电源提效应用

2017-03-03申秋德

王 霆,申秋德

(1.金华大维电子科技(大连)有限公司,辽宁 大连 116000;2.浙江大维高新技术股份有限公司,浙江 金华 321000)

电除尘三相电源叠加脉冲电源提效应用

王 霆1,申秋德2

(1.金华大维电子科技(大连)有限公司,辽宁 大连 116000;2.浙江大维高新技术股份有限公司,浙江 金华 321000)

电除尘器用脉冲电源已在电除尘器超低排放改造中发挥越来越大的作用,国内脉冲电源一般都采用高频电源作为基波电源。电除尘器用脉冲电源可利旧原工频三相电源作为基波电源叠加脉冲,改造后的脉冲电源能与高频基波脉冲电源一样大幅提高除尘效率并降低用户的投资成本。

工频三相电源;脉冲电源;高频电源;超低排放

引言

电除尘器用脉冲电源已经开始在电除尘器超低排放改造中发挥越来越大的作用,高频+脉冲的电除尘电源方案已经成为电除尘器超低排放的标准方案。一般来说,国内脉冲电源都采用高频电源作为基波电源。但有一些电厂在超低排放之前刚进行过高效电源改造,采用的是工频三相电源。工频三相电源虽属于高效电源,但因其提供的是纯直流电流电压,只能工作在电场闪络临界点以下,无法突破电场闪络点的限制,因而提效有限。如果能在原工频三相电源基础上叠加脉冲电源,既可以大幅提高除尘效率,又能够降低工程造价,这将为今后电除尘器超低排放改造提供新的思路。

国内企业研发出利旧原三相电源作为基波的脉冲电源,并在大唐黑龙江发电有限公司哈尔滨第一热电厂电除尘超低排放改造项目中进行了方案设计和现场实施,达到了改造目的,收到非常好的效果。本文介绍了该项目的前期方案设计、项目实施及运行参数的整定。

1 项目的方案设计

1.1 项目边界条件的确定

大唐黑龙江发电有限公司哈尔滨第一热电厂1#、2#炉,每台机组配备两台有效截面积为288m2卧式双室四电场电除尘器,电除尘器型号为2YSC260-4,阳极板型式为480C,阴极线型式为一、二电场BS芒刺线,三、四电场螺旋线,比集尘面积为116.8m2·s/m3,烟气流速为0.66m/s,本体阻力≤245Pa,本体漏风率小于3%,入口烟气温度为122.4℃,入口烟气浓度为42.2g/Nm3,设计烟尘排放浓度为<80mg/Nm3,设计电除尘器效率≥99.83%,每炉处理烟气量为15.84万m3/h,电除尘器供电装置均采用工频三相电源,容量为1.4A/72kV。

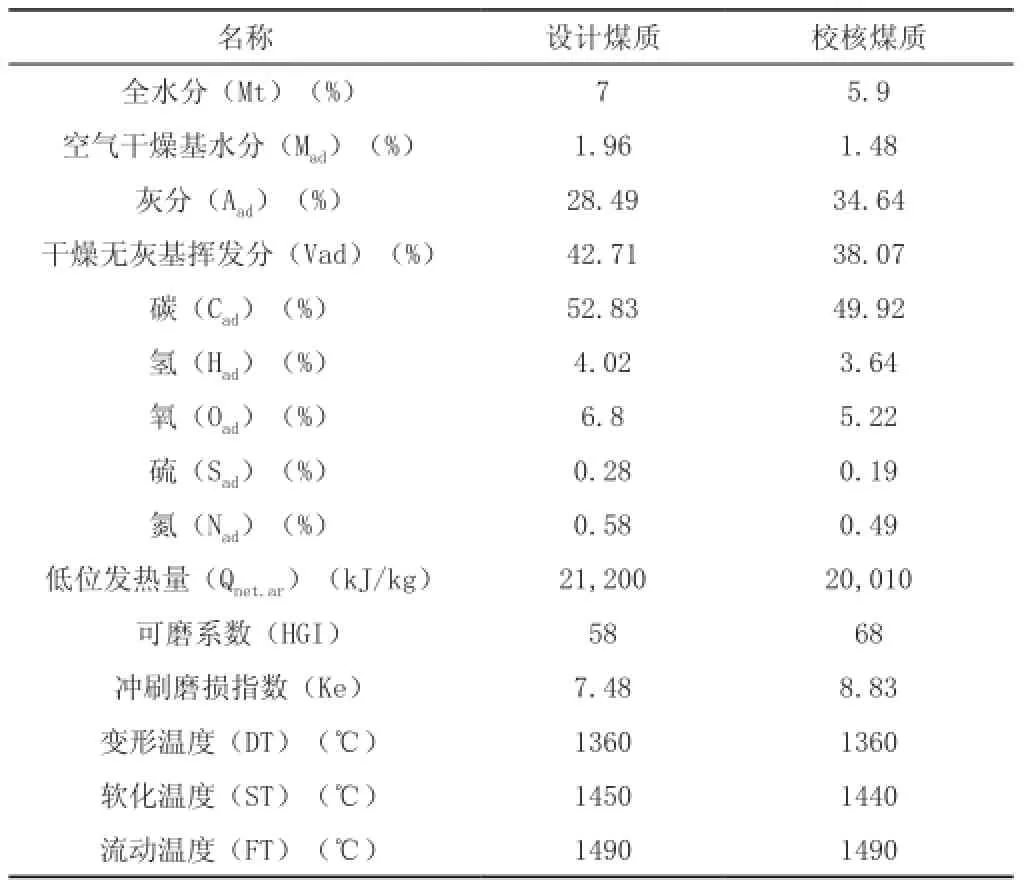

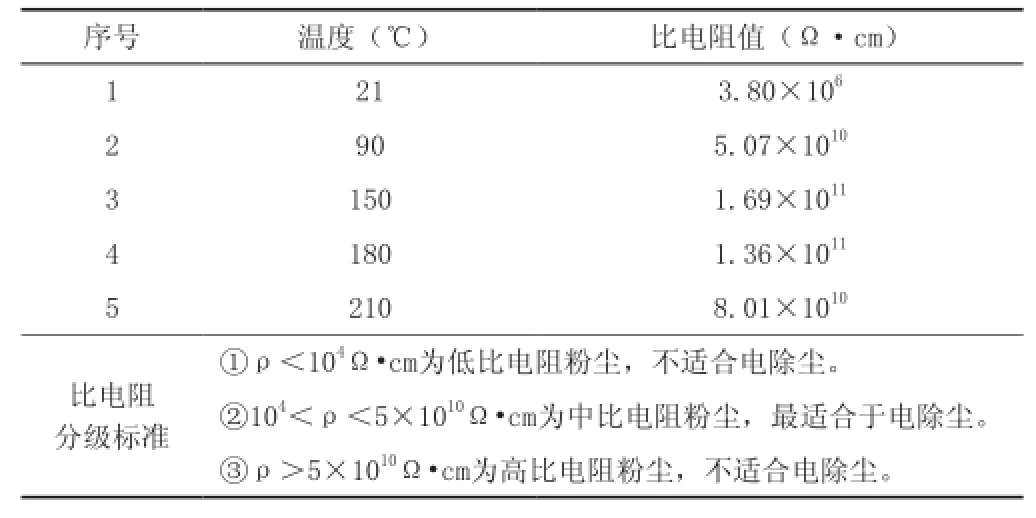

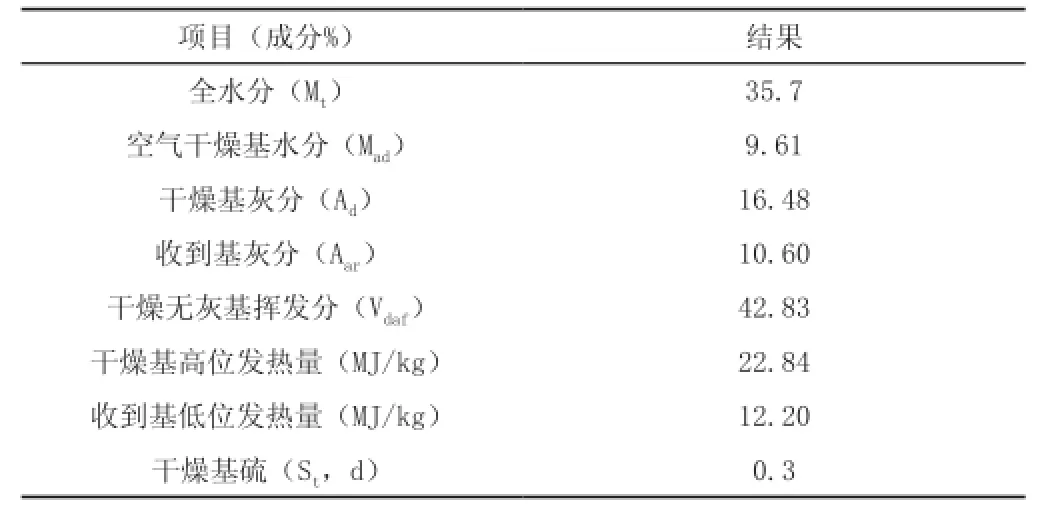

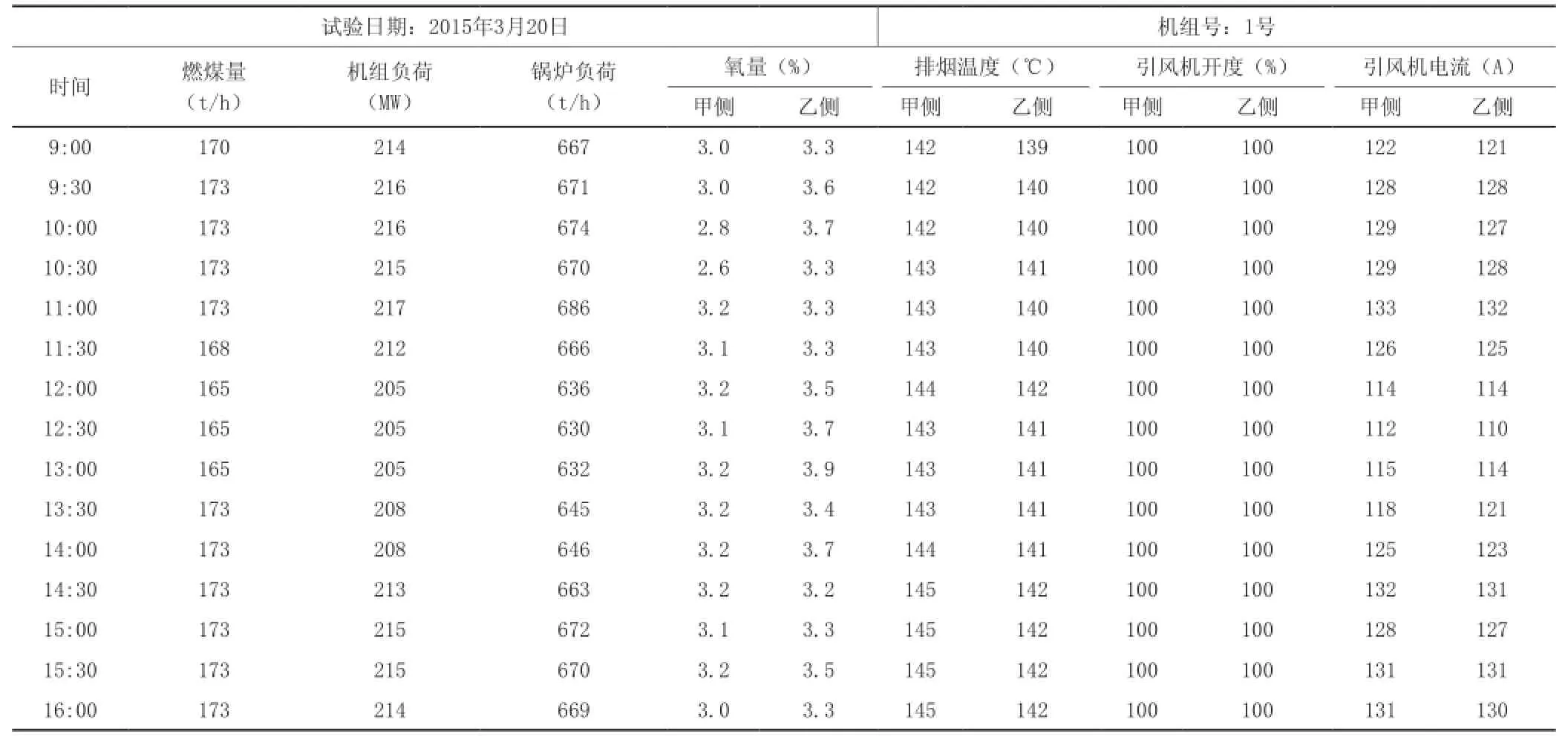

改造前,电厂对电除尘器进行了效率测试,煤质特性测试结果见表1,设计灰成分见表2,飞灰比电阻见表3,测试期间煤质见表4,测试期间机组运行参数见表5,电除尘运行参数见表6。

试验期间,1#炉平均负荷为659.8t/h,除尘器入口烟气量约78万m3/h(标态,干基,6%O2),出口烟气量约79.5万m3/h(标态,干基,6%O2),该试验条件下进行测试,性能试验结论如下:1)除尘器A侧的除尘效率为99.805%;2)B侧除尘效率为99.794%,平均除尘效率99.799%,未达到设计值≥99.83%的要求。

表1 煤质特性测试结果

表2 设计灰成分

表3 飞灰比电阻

表4 测试期间煤质

表6 电除尘器运行参数

除尘器出口烟尘浓度平均为41.60mg/m3(标态,干基,6%O2),出口烟尘浓度达到设计要求(≤80mg/m3)。

表5 测试期间机组运行参数

1.2 理论分析计算

根据电除尘器边界条件进行前期方案设计及论证,制定出最佳改造方案,既要考虑改造后保证长期稳定的除尘效果,又要考虑项目的经济性,尽量利用原旧设备以减少工程造价。

改造的目标是:前级电场更换为高频电源,后级电场改造为脉冲电源,电除尘出口烟尘浓度<30mg/Nm3。

1.2.1 电源配置

对锅炉、本体、煤质、灰分及运行情况进行分析,设计了一种最优技术方案,即将原电除尘器一、二电场工频三相电源更换为高频电源,容量为1.6A/80kV;将原电除尘器三、四电场工频三相电源更换为脉冲电源,容量为:1.4A/72kV~80kV,考虑到尽量利用原旧设备以节约工程造价的原则,将三、四电场原工频三相电源利旧作为脉冲电源的基波,在每台基波电源旁增加一台脉冲电源进行叠加供电。

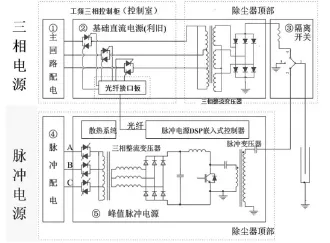

一、二电场采用高频电源,输出电压纹波系数较工频三相电源小,能够提高一、二电场的二次电压和二次电流,进而提高一、二电场的除尘效率。一、二电场能够除掉烟气中90%以上的粉尘,而且为大颗粒粉尘减轻后级电场的压力。将三、四电场工频三相电源改造为脉冲电源,三、四电场烟气的粉尘绝大多数是细微粉尘和高比电阻粉尘,利用两级电场的脉冲电源提高细微粉尘的荷电能力、抑制反电晕现象的发生,从而提高除尘效率。电气原理如图1。

图1 电气原理图

在原三相电源控制柜上安装光纤接口板,脉冲电源的控制器通过光纤连接到接口板,接管三相电源的触发,实现有效同步。三相电源的整流变压器与新增的脉冲电源高压输出端通过脉冲电源专用的高压隔离开关柜将电压进行叠加送往电除尘电场。

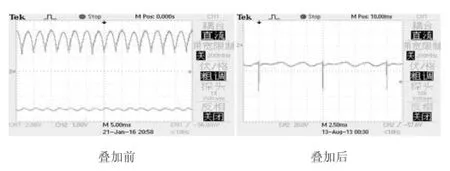

1.2.2 输出波形图(见图2)

从图2可以看出:叠加前电压平均值为58kV,峰值接近58kV(示波器1V对应实际10kV),运行在闪络临界点;叠加后电压平均值为58kV,脉冲峰值为80kV(示波器1V对应实际20kV),远远超过闪络临界点。86.71%;四电场86.71%。每个电场的实际除尘效率为:一电场80.41%;二电场15.75%; 三电场3.33%;四电场0.44%。总除尘效率99.93%。如果按照当前的工况条件计算,改造后电除尘器出口烟尘浓度为14.03mg/Nm3。

1.2.4 结论

根据理论计算值可以看出,按照本方案实施完全能确保达到<30mg/Nm3的目标。

1.3 改造方案

1)将一、二电场原工频三相电源整流变压器拆除,在原位置安装高频电源,高频电源的容量为1.6A/80kV。2)对一、二电场工频三相电源控制柜进行改造,改造后成为高频电源配电柜;3)利旧一、二电场原工频三相电源的高压隔离开关柜和动力电缆;4)利旧三、四电场原工频三相电源整流变压器及其动力电缆和控制电缆;5)将三、四电场原工频三相电源的高压隔离开关柜拆除,在原位置安装脉冲电源专用的三手轮高压隔离开关柜;6)在三、四电场原工频三相电源整流变压器旁边安装脉冲电源,该脉冲电源是专为工频三相电源相叠加而设计的专用脉冲电源。脉冲电源与工频三相电源整流变压器通过高压隔离开关柜进行连接,实现叠加送电;7)对三、四电场工频三相电源控制柜进行改造,增加脉冲电源配电开关,更换三相电源控制器,新控制器具有与脉冲电源连接的光纤接口,实现脉冲电源与基波电源的信号同步。改造后成为脉冲电源控制柜;8)三、四电场从每台脉冲电源一对一敷设动力电缆和光纤至改造后的脉冲电源控制柜,完成接线和光纤熔接;9)高频电源和脉冲电源具有以太网光纤接口,敷设光纤至上位机光口交换机,完成光纤熔接。

2 项目的实施

2.1 设备拆装

1)拆除一、二电场工频三相电源整流变压器,拆除三、四电场高压隔离开关柜;2)制作新设备的支架及脉冲电源的封闭高压母线外壳(圆筒);3)在一、二电场安装EHC-II高频电源,容量为1.6A/80kV,与原高压隔离开关柜的封闭高压母线进行对接;4)在三、四电场安装脉冲专用高压隔离开关柜和Coroboth-I-B型脉冲电源,新高压隔离开关柜进出线形式为侧后进下出,一个进线孔与工频三相电源的封闭高压母线对接,另一个进线孔与脉冲电源的封闭高压母线对接;5)在每台高频电源和脉冲电源旁边安装配电箱和电缆桥架,敷设动力

图2 波形图

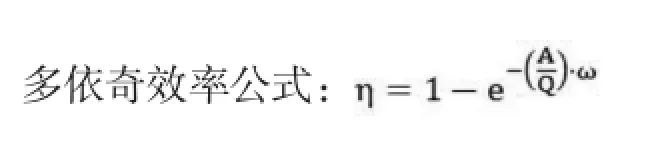

其中:η—除尘效率,e—常量(2.718282),A/Q —比集尘面积,ω—驱进速度。

在比集尘面积不变的情况下,驱进速度越大,除尘效率就越大。理论上,驱进速度与电场的平均场强和峰值场强的乘积成正比,即ω≈β×Ua×Up,即:除尘效率与电源输出的平均电压和峰值电压成正向关系。

叠加前三相电源只能工作在电场闪络临界点,无法突破闪络点而提高电压峰值和电压平均值,从上面的波形图可以看出,驱进速度为ω ≈ 58×58 ×β=3364β。而在三相电源输出电压上叠加脉冲峰值为80kV的脉冲电压叠加后最终峰值为138kV,驱进速度为ω≈138×58× β= 8004β,是叠加前的2.38倍,突破闪络临界点,大幅提高除尘效率。

1.2.3 除尘效率理论分析

(1)原电除尘器设计参数:入口烟尘浓度20,696.5mg/Nm3(实测值);比集尘面积116.8m2/m3/sec;出口烟尘浓度41.6mg/Nm3(实测值);电除尘器实测效率99.799%。

(3)理论上,驱进速度与电源向电场输出的峰值电压和平均电压的乘积成正比,也和电晕电流相关,高频电源与工频三相电源相比能够提高平均电压和平均电流,脉冲电源能够大幅提高峰值电压和峰值电流,所以依据当前的煤质及工况条件和其他因素等情况来预测,根据大量改造项目的数据表明, 如果一、二电场更换为高频电源,可将ω提高至原来的1.05倍,如果三、四电场使用脉冲电源,保守估计可将ω提高至原来的1.3倍。即一、二电场ω1= 5.58cm/s,三、四电场ω2= 6.91cm/s。

(4)根据新ω可计算出改造后电除尘器每个电场的捕集率为:一电场80.41%;二电场80.41%;三电场电缆接入配电箱;6)每台除尘器安装一台通讯箱,高频电源和脉冲电源敷设通信电缆至通讯箱,接入通讯箱光口交换机,从通讯箱敷设光纤至上位机;7)每台脉冲电源敷设光纤至三、四电场对应高压控制柜位置,完成熔接;8)对除尘配电室的一、二电场高压控制柜进行改造,更换柜门门板,拆除可控硅和控制器,保留主回路开关和分支母排;9)对除尘配电室的三、四电场高压控制柜进行改造,更换柜门门板,拆除原控制器,安装新控制器和接口板,安装脉冲电源配电开关,完成接线;10)将新安装设备的接地采用35平接地铜导线接入原系统总接地点,保证设备安全可靠。

2.2 改造前后效果对比

电除尘本体顶部改造前后效果见图3;改造前后电除尘配电室如图4。

图3 电除尘本体顶部改造前后对比

图4 电除尘配电室改造前后对比

2.3 设备调试

设备调试前先进行设备检查。

2.3.1 高频电源的检查

1)打开高频电源外壳,对控制箱、主回路箱、逆变箱和整流变压器等各组件的接线和元器件进行检查,检查元器件安装和接线是否牢固,外接线是否正确;2)将高频电源配电箱的主回路和控制回路送电,检查高频电源各指示灯、状态和参数是否正常,检查通讯是否正常;3)将高频电源进行充电,检查直流母线是否能够升至540V以上,在隔离开关处于接地状态时,启动高频电源,缓慢提高频率,当二次电流达到设定值时,二次电压一直为0,几秒钟后报输出短路报警,并自动停止高频电源,说明高频电源能够正常工作。

2.3.2 脉冲电源的检查

1)打开脉冲电源外壳,对控制箱、主回路箱、逆变箱和脉冲变压器等各组件的接线和元器件进行检查,检查元器件安装和接线是否牢固,外接线是否正确;2)检查作为脉冲电源基波的工频三相电源的元器件安装和接线是否牢固,外接线是否正确;3)将隔离开关操作至基波与电场联络,脉冲接地,将工频三相电源送电,启动电源,升压至闪络点或额定值,证明基波电源正常;4)将隔离开关操作至脉冲与电场联络,实现与工频三相电源叠加。将脉冲电源配电箱的主回路和控制回路送电,检查脉冲电源各指示灯、状态和参数是否正常,检查通讯是否正常;5)将脉冲电源进行充电,检查直流母线是否能够升至2000V,启动脉冲电源,检查是否能够同时启动它的基波电源。启动后,将工频三相电源的二次电流限制为1400mA,二次电压限制为60kV,调节脉冲电源的导通角至45°,频率设置为90Hz,缓慢增加导通角至闪络点,记录基波二次电流和二次电压,脉冲峰值电流和峰值电压。

2.3.3 空场升压实验

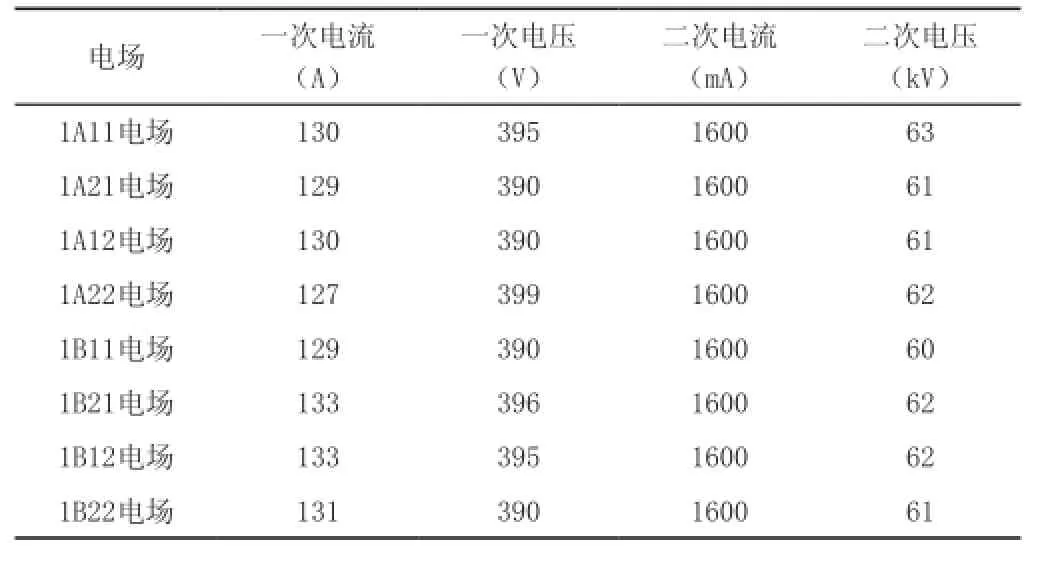

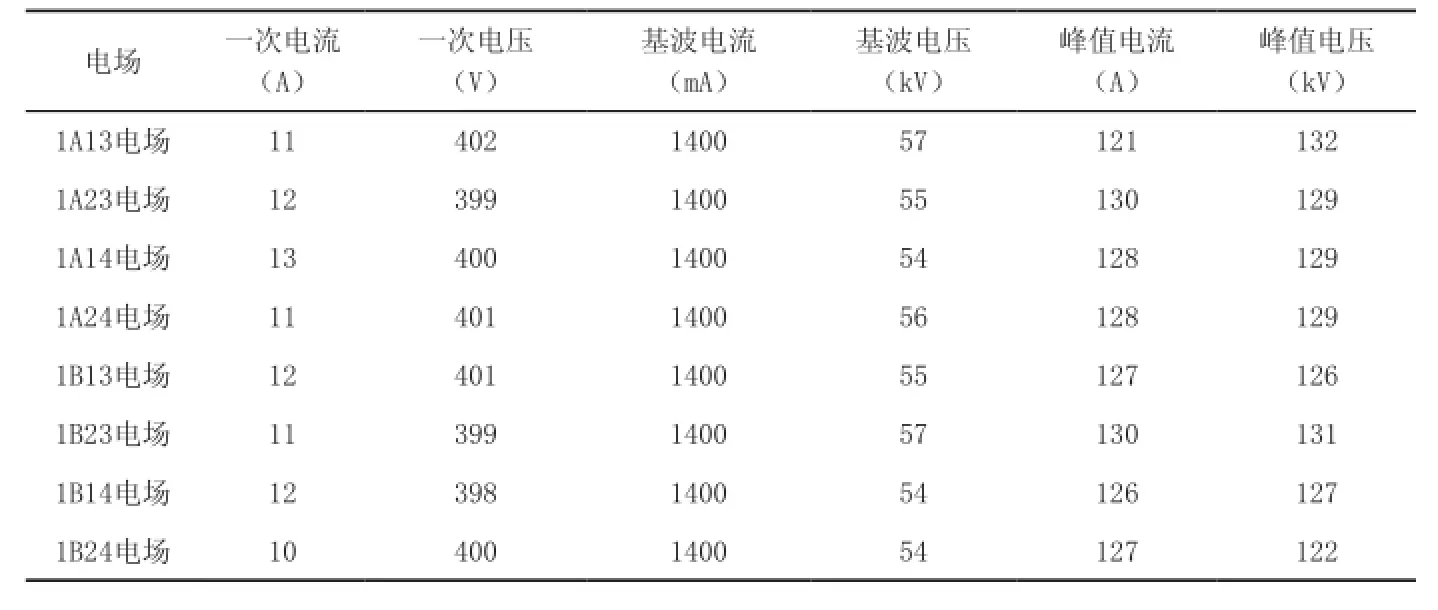

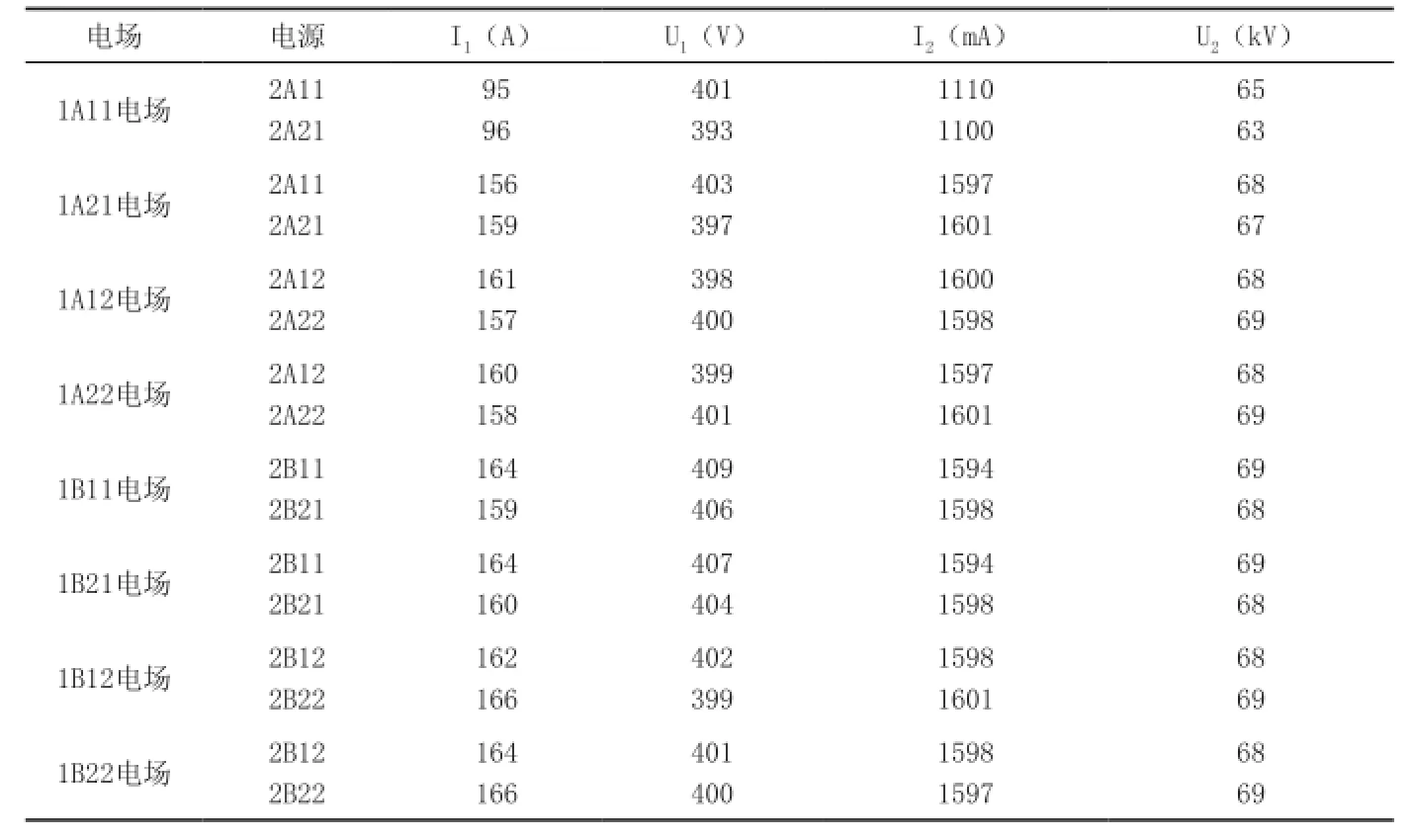

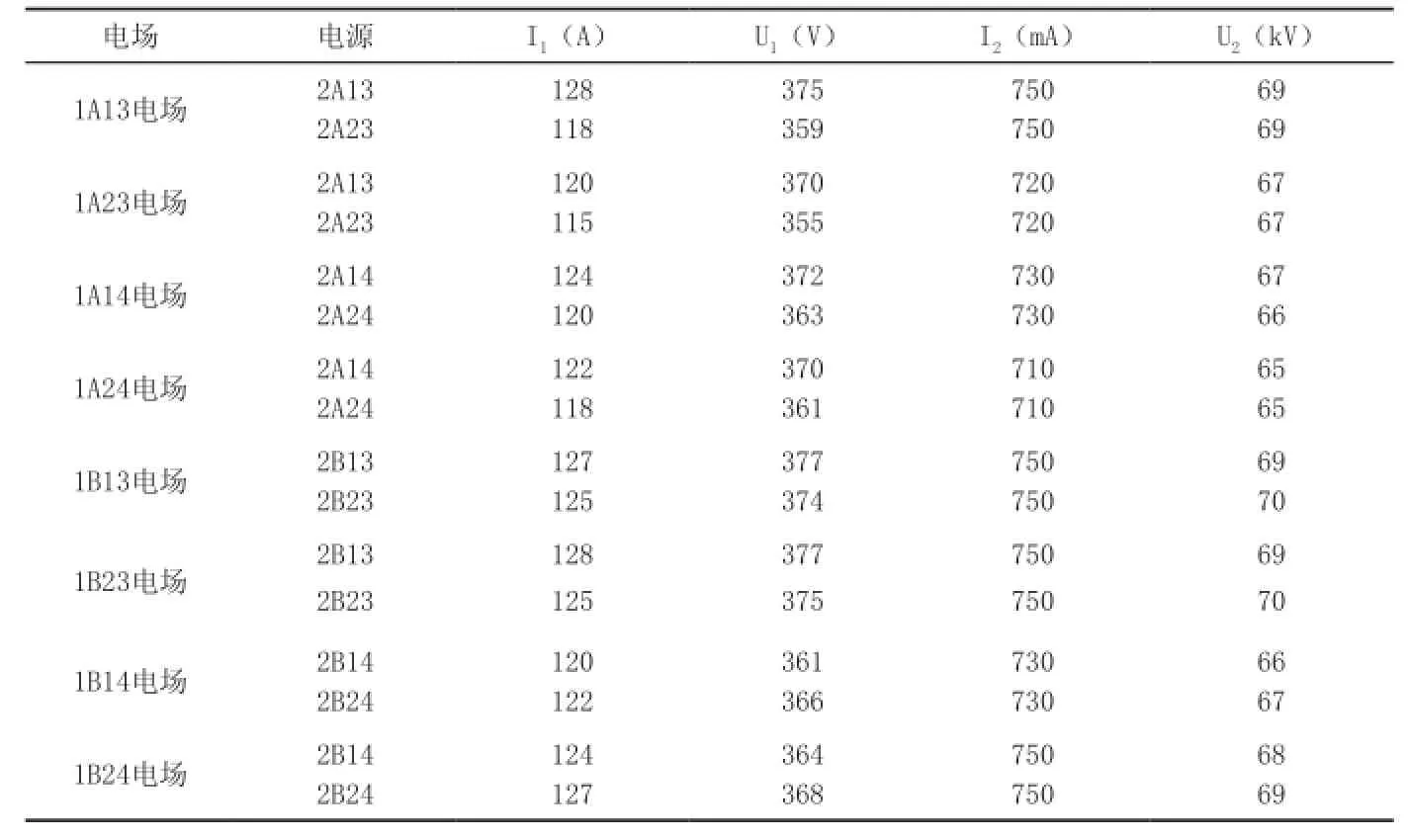

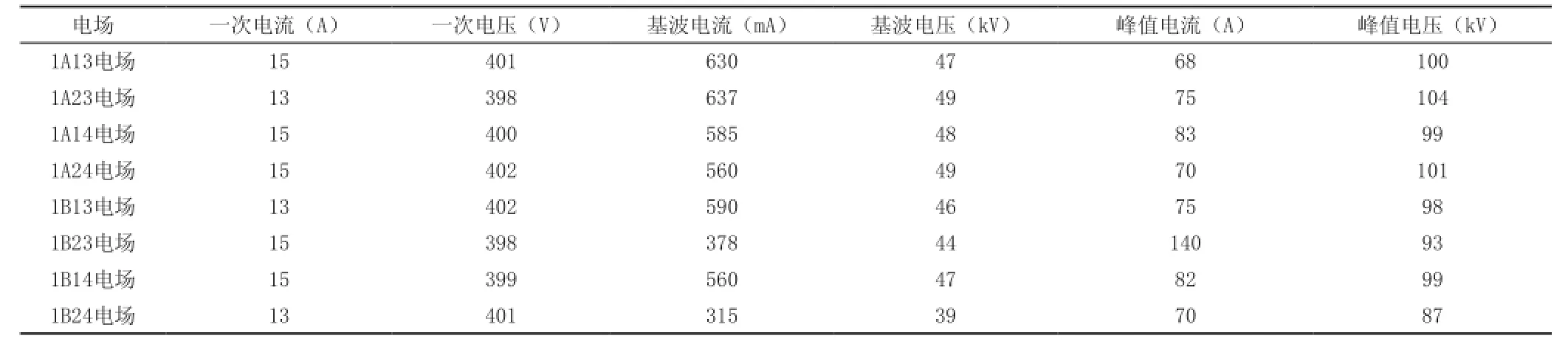

电源改造完毕,且本体恢复性大修结束后,对电除尘器进行空场升压,检验电除尘电场的极间距质量,升压数据见表7、表8;两台电源并联送电有关数据见表9、表10;带载运行参数见表11、表12。

表7 高频电源

表8 脉冲电源

表9 高频电源

表10 脉冲基波侧电源(即三相电源)

2.4 改造后电除尘效率测试

为了验证改造后电除尘器的运行性能,由大唐东北电力试验研究所有限公司进行该除尘器性能考核试验。

试验期间1#炉平均负荷为845.29t/h,空预器入口烟气量约为106.2万m3/h(标态,干基,6%O2),空预器入口烟尘浓度为22,785.53mg/Nm3(标态,干基,6%O2),在该试验条件下进行测试,结论如下:

除尘器A侧除尘效率为99.926%,B侧除尘效率为99.901%,平均除尘效率为99.913%。

除尘器A侧出口烟尘浓度平均为16.91mg/Nm3(标态,干基,6%O2),B侧出口烟尘浓度平均为21.01mg/Nm3(标态,干基,6%O2),除尘器出口烟尘浓度平均为18.96mg/Nm3(标态,干基,6%O2),达到设计要求(≤30mg/Nm3)。除尘器出口烟气量约为106.4m3/h(标态,干基,6%O2)。从空预器入口至除尘器出口平均压力损失为1656Pa。检测结果汇总见表13。

3 结论

(1)通过改造前后的理论分析及实测对比,表明:改造前的方案论证,理论计算应充分考虑实际工况条件的复杂性,理论除尘效率应留有一定的余量,这样才能保证改造后的实际除尘效率达到设计要求。

(2)工频三相电源作为脉冲基波,完全能够满足长期稳定运行的要求,同时也证明了工频三相电源叠加脉冲电源能够突破电除尘器电场场强的限制,应用于后级电场,可大幅提高细微粉尘的荷电数量,提高驱进速度,从而提高除尘效率。

表11 高频电源(带载运行参数)

表12 脉冲电源(带载运行参数)

表13 检测结果汇总表

(3)从改造前后的理论计算与实际运行效果对比来看,原工频三相电源更换为高频电源和脉冲电源后,对于电除尘器提高驱进速度确实有明显效果,理论除尘效率和实际测试效果几乎相同,参数选择较合理。

(4)工频三相电源在国内火力发电燃煤机组电除尘器电源中有一定的占有率,对于这些电除尘器超低排放改造,完全可以采取利旧原工频三相电源作为基波叠加脉冲电源的方案,以提高除尘效率,节省造价。

[1] 全国环保产品标准化技术委员会环境保护机械分技术委员会,浙江菲达环保科技股份有限公司.电除尘器[M].北京:中国电力出版社,2011.

[2] 蒋云峰,魏文深.ESP用脉冲电源供电特性的研究[C].第十六届中国电除尘学术会议论文集,2015.

[3] 郦建国,郦祝海,李卫东,等.燃煤电厂烟气协同治理技术路线研究[J].中国环保产业,2015(5):52-56.

Effciency Raising Application of Three-phase Power Source of Electrostatic Precipitation in Piling up Pulse Power Source

WANG Ting, SHEN Qiu-de

X701

A

1006-5377(2017)02-0018-07