铍青铜薄片预置镍中间层的微电阻点焊

2017-03-02毛锦荣黄永德张成聪

毛锦荣,黄永德,付 强,张成聪,何 鹏

(1. 南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063;2. 上海航天设备制造总厂 工艺部,上海 200245;3. 哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

铍青铜薄片预置镍中间层的微电阻点焊

毛锦荣1,黄永德1,付 强1,张成聪2,何 鹏3

(1. 南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063;2. 上海航天设备制造总厂 工艺部,上海 200245;3. 哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

为提高铍青铜薄片微电阻点焊的接头性能,采用0.05 mm厚纯镍作为中间层对0.1 mm厚铍青铜进行焊接,对比分析预置镍层与未预置镍层时的点焊接头性能,并综合研究中间层的作用机理。结果表明:铍青铜薄片预置镍中间层后,点焊接头焊核尺寸增大,接头抗拉剪力提高79.2%,断口结合面撕裂区呈韧性断裂特征,接头热影响区组织为细小的胞状晶、焊核中心及底部区域为等轴晶;镍中间层的添加改变接头连接机制,整个接头由熔化焊及钎焊连接组成。另外,通过产热分析发现,预置镍中间层增加镍与铍青铜之间的接触电阻和镍层体电阻,接头总产热电阻增大;镍中间层通过增大焊接热输入以及扩大接头连接区域面积使得接头的质量提高。

铍青铜;镍中间层;微电阻点焊;力学性能;作用机理

随着航天事业的发展,我国也开始自主研制可展开薄膜卫星天线。国外航天局多采用高弹性的材料来制作豆荚杆形式的可展开机构。铍青铜薄片经固溶时效处理后具有超弹性性能及良好的电气性能[1-2],特别适合制造豆荚杆构件,用以保证豆荚杆的柔韧性和鼓起刚度,从而保证天线展开后形面精度及结构稳定性[3]。由于豆荚杆材料和加工工艺的限制,国内铍青铜材质的豆荚杆构件都依赖进口,铍青铜材质的豆荚杆的自主研发势在必行。

豆荚杆是由两片异形薄片搭接而成,可选用的连接工艺主要是微激光焊和微电阻焊。铜合金对YAG激光的吸收率较低,且要求采用复杂的焊接夹具保证工件紧密接触。基于铍青铜的高弹性,高硬度以及元件的超薄尺寸等特点,对于构件宜采用微电阻点焊工艺方法[4-7]。在铍青铜微电阻点焊研究方面,付强等[8]通过对铍青铜薄片微电阻点焊工艺进行优化,发现焊接电流是影响接头性能的主要因素,但优化工艺后的接头力学性能提升幅度并不明显。徐春容等[9]研究铍青铜表面粗糙度对接头力学性能。结果表明:当表面粗糙度小于0.5 μm时,接头拉剪载荷随着表面粗糙度的增大而增大;但当表面粗糙大于0.5 μm时,接头拉剪载荷随着表面粗糙度的增加而减小。郁龙贵[10]采用热处理方法改变铍青铜组织结构,结果表明经时效处理后的铍青铜力学性能较好。在提高点焊接头质量的方法中,ZHANG等[11]通过加入纯铜箔作为中间层,研究Cu箔层对铝合金/高强钢的异种材料电阻点焊接头力学的影响规律。结果表明:加入Cu箔中间层后,其点焊接头力学性能显著提高。WANG等[12]通过预置A1050铝作为中间层,研究A5086铝合金和SS400低碳钢异种材料的电阻点焊,结果表明:当预置中间层厚度为0.5 mm时,接头强度提高了30%。

综上所述,铍青铜微电阻点焊在工艺优化、热处理以及表面粗糙度等方面做了相关工作,但其接头性能并不理想。而置入合适的中间层材料可以提高电阻点焊接头连接强度,且国内外学者大多研究集中在中间层对接头组织结构和力学性能的影响,而中间层的作用机制未见相关报道。为进一步提高铍青铜薄片微电阻点焊的接头性能,本文作者以时效态铍青铜薄片为研究对象,分析中间层材料对微电阻点焊接头力学性能的影响,且通过研究预置中间层的接头显微组织结构、焊核尺寸以及断口形貌,深入分析中间层的作用机制。从而研发出具有自主知识产权的铍青铜豆荚杆构件。

1 实验

试验材料为经过固溶+人工时效(320 ℃保温2 h)处理的QBe2薄片,其厚度为0.1 mm,化学成分如表1所列。预置中间层的目的主要是改变接头组织,以达到提升接头性能的效果[13]。Cu和Ni无限固溶,且镍溶入铜合金基体可以起固态强化作用,是合适的中间层。考虑到焊接设备的容量,中间层材料选用0.05 mm厚的纯镍片。

焊接试样加工尺寸为25 mm×5 mm×0.1 mm,焊接中搭接量为5 mm,中间层及试样的安放如图1所示。

表1 铍青铜母材化学成分Table 1 Chemical composition of QBe2 base metal(mass fraction, %)

图1 形状尺寸示意图Fig. 1 Schematic diagram of shape and size (Unit: mm)

焊机型号为MDA-4000B晶体管直流电源,电极选用W80钨铜合金,其端面直径为3.2 mm。焊接电流为3.0~5.0 kA,焊接时间设定为5 ms,电极压力选用80 N。焊前采用盐酸酸洗表面去除氧化皮,并用丙酮清洗去除杂质。焊后沿焊点中心截取制备金相试样,在MR5000型倒置金相显微镜上进行观察。选用INSTRON-5540型电子精密拉伸机对点焊质量进行测试,采用扫描电镜对点焊接头断口进行分析。

2 结果与讨论

2.1 预置镍中间层对接头抗拉剪力的影响

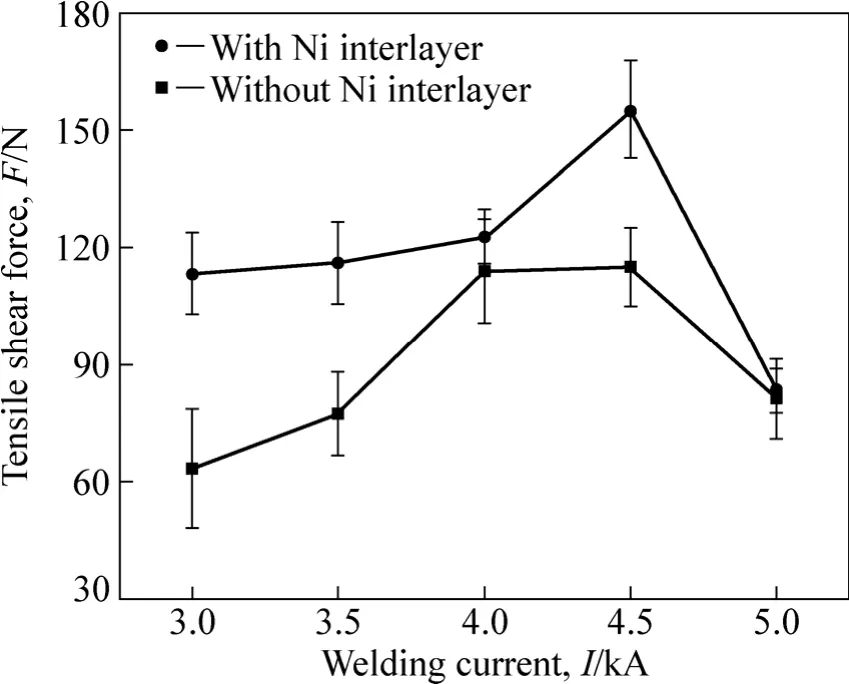

图2所示为相同工艺参数下(焊接时间为5 ms、电极压力为80 N)预置镍层和未预置镍层的点焊接头抗拉剪力与焊接电流的关系曲线。由图2可知,在相同工艺参数下,焊接电流由3.0 kA增大到4.5 kA时,预置镍层和未预置镍层的铍青铜接头抗拉剪力逐渐增大;当焊接电流继续增大时,由于热输入达到饱和,电极粘损铍青铜表面,抗拉剪力逐渐下降。当焊接电流为4.5 kA时,未预置镍层的接头平均抗拉剪力为114.96 N,预置镍层接头平均抗拉剪力可以达到155.42 N。对图2中预置镍层和未预置镍层的接头抗拉剪力进行对比计算,可得相同工艺参数下,预置镍层比未预置镍层的接头抗拉剪力最大可以提高79.2%。

图2 焊接电流和抗拉剪力的关系Fig. 2 Relationship between welding current and tensile shear force

图3 焊接电流与焊核尺寸的关系Fig. 3 Relationship between nugget size and welding current

从图2可见,当焊接电流大于4.0 kA后,未预置镍层的接头抗拉剪力上升不明显,而预置镍层的接头显著上升,且预置镍层整体高于未预置镍层的铍青铜点焊接头力学性能。由此可知,在相同工艺参数下,镍层的置入可明显提高铍青铜微电阻点焊接头力学性能。

电阻点焊接头抗拉剪强度与焊核尺寸大小密切相关[14]。图3所示为相同工艺下未预置镍层和预置镍层的铍青铜接头焊核尺寸随焊接电流变化的关系曲线。从图3可看出,未预置镍层和预置镍层铍青铜焊核尺寸随焊接电流的增大而增大,其变化规律进一步说明镍中间层的添加可以提高接头的力学性能。

2.2 预置镍中间层条件下的接头显微组织

图4和5所示分别是焊接电流为4.5 kA的预置镍层的铍青铜点焊接头的横截面宏观形貌、分区及各区域的显微组织。从图4可看出,镍中间大部分区域被熔化,并且扩散至焊缝中,只有少部分焊核边缘区镍层未熔化。图5(a)中显示预置镍层的接头热影响区为细小的胞状晶,靠近母材边缘温度较低,镍层没有熔化,而靠近焊核P区有部分长大的等轴晶。由图5(b)和(c)中可以看出,靠近未熔化镍层端部区域分布明显长大的等轴晶,M区未熔化的镍层与Cu相互结合,而其中部分镍层逐渐熔入基体。而焊核中心处的镍层被完全熔化,熔化的镍和铜相互固溶,在靠近焊核中心N区尚有部分细小的等轴枝晶存在,由于焊核内成分不均匀,各区域温度梯度各异,镍的扩散不均,造成了等轴晶环绕等轴枝晶长大的现象,焊核中心区的等轴晶长大的更为明显。图5(d)所示为焊核底部区域,靠近电极端面的等轴晶F区明显大于远离端面的E区,由于靠近电极端面的冷却速度要快,高温停留时间短,故形成的晶粒较大。

2.3 预置镍中间层条件下的接头断口

图6所示为焊接电流为4.5 kA的预置镍层的接头断裂形貌,接头断裂方式为纽扣断裂,且镍中间层在纽扣凸起侧。从图6(a)可看出,断口表面平整,局部区域有撕裂角。图6(b)为R区域放大图,此区域为熔核边缘区域,图6(b)中可见,断裂面呈台阶状,无韧窝出现,部分金属附着在Ni中间层表面。图6(c)所示为结合面撕断区域放大图(S区域),可以看到断口形貌出现明显大量韧窝,呈韧性断裂特征。

2.4 镍中间层作用机制分析

相同工艺下,铍青铜预置镍中间层后接头焊核尺寸、接头抗拉剪力整体大于不加镍的接头。为此,对镍中间的作用进行分析。

图4 预置镍层的接头横截面宏观形貌及其分区Fig. 4 Cross section morphology and partitions of welded joint with nickel interlayer

图5 图4中不同区域的显微组织Fig. 5 Microstructures of different zones in Fig. 4: (a) Zone A; (b) Zone B; (c) Zone C; (d) Zone D

图6 预置镍层的接头断口形貌Fig. 6 Fracture morphologies of joints with Ni interlayer: (a) Fracture; (b) Larger version of zone R; (c) Larger version of zone S

由上述可知,图4中焊核中心镍层熔化,且焊核中心等轴晶长大。同时,由图5(b)中M区可见,在高温下镍层逐渐被熔化,说明接头中心区形成了熔化焊接头。根据图5(a),在焊核边缘处,未熔化的镍层与熔化的铜合金之间存在界面。对应于接头纽扣状断口的边缘,如图6(b)和(c)。对图6(b)中Q区域进行EDS成分分析,实测的数据表明,Ni中间层表面附着的材料主要为Cu,其质量分数达到96.18%,说明熔化的铜合金与未熔化的镍层之间形成了局部连接,两者之间的连接强度大于铜合金,在拉剪力测试中,铜合金被拉断。同时,焊核边缘区(见图6(c)),直接从铜合金处拉断,且呈韧性断裂。除此之外,由文献[15]可知,Sn-Cu钎料可以钎焊镍片,而且含Cu量高的Sn-Cu钎料一定程度上减少界面金属间化合物的形成,这也说明Cu合金可以钎焊镍。因此,焊核边缘区域应该形成了钎焊接头。预置镍层的点焊接头主要由焊核中心镍层熔化区的熔化焊接头和焊核边缘镍层未熔化区的钎焊接头组成。

另外,电阻点焊的接头力学性能与焊接热输入量密切相关[16]。在点焊工艺参数一定的条件下,焊接热输入量取决于产热电阻。常规电阻点焊通常忽略接触电阻。但是,微电阻点焊的电极压力是常规电阻点焊的1/10,接触电阻在产热过程中起到主要作用[17]。很明显,添加镍中间层后,增加了镍的体电阻,但是镍中间层与两侧的铍青铜之间的接触电阻如何变化不得而知,为此,对有/无镍中间层的产热电阻进行分析和计算。

图7所示为预置镍层的点焊接头的总电阻。在焊接初期,镍层置入后接触电阻发生变化,对于预置镍层接头而言,其接头总电阻(R)主要由上下铍青铜试片和中间镍层及表面接触电阻组成,即

对于不加镍层的接头,其总电阻由上下铍青铜试片和铍青铜之间表面接触电阻组成,即

图7 预置镍层的点焊接头各部分电阻Fig. 7 All resistance of spot welding joint with Ni interlayer

式中:R1为上下金属试片的电阻;R2为镍中间层自身体电阻;R3为试片与电极间的接触电阻;R4为铍青铜与镍层之间的贴合面接触电阻;R′4为铍青铜表面之间的接触电阻。对于电极与金属接触面间的接触电阻R3而言,因为电极自身电阻很小,此时电导率ρ极小,故R3可忽略不计。

镍层的表面硬度约为60HV,而时效态铍青铜表面硬度约为370HV,时效态铍青铜约为镍层表面硬度的6倍,即6HNi≈HQBe2。研究表明,异种材料相接触,其接触电阻值取决于较软的材料[18],即铍青铜与镍接触时按镍的参数计算,由接触电阻公式可知[17]:

式中:F为压力;ρ为电阻率;ζ为压力因子;H为接触或压入硬度;n为接触点数目。相同工艺参数下,压力值不变;镍中间层自身电阻率为铍青铜电阻率的6倍,即ρNi=6ρQBe2。由文献[19]可知,对于超弹性铍青铜其压力因子ζ为0.2,而较软的镍片压力因子ζ为0.7;对于弹性较高的材料为面接触,其接触点的个数为1;而镍片在微电阻点焊中,其接触点个数n为10~20。在此把上述参数代入式(3),可得预置镍层和未预置镍层的接头接触电阻关系式:

由式(4)可知,预置镍层后,单个面的接触电阻要比无镍层的要大。那么,2R4>R′4,可见虽然镍片硬度较低,接触点个数n增多,但其电阻率和压力因子较大,其接触电阻总和并没有减小,反而增大。镍层置入后也增加了自身体电阻R2。相同工艺参数下,预置镍中间层后的总产热电阻大于未预置镍的产热总电阻,即R>R′。

由电阻产热公式Q=I2Rt(其中I为电流,R为接头总电阻,t为通电时间),可得预置镍中间层热输入量(Q)和未预置镍层的接头(Q′)的关系,即

可见,镍层置入后,虽然材料表面接触硬度降低,但电极间的接触电阻并没有减小,同时增加了体电阻。在相同工艺条件下,预置镍层的接头热输入量大于不加镍的接头。

综上所述,镍层的置入使得接头热输入量增大,同时,改变了接头的连接机制,扩大了接头连接区域面积,使接头力学性能提高。另外,镍层熔化,镍原子溶入基体后起固溶强化作用,同时镍原子与铍青铜熔化金属发生冶金反应,形成固溶体[20],而固溶体具有良好的综合力学性能。

3 结论

1) 铍青铜微电阻点焊时,置入镍中间层可以提高接头力学性能。在试验条件下,预置镍层的接头最大平均抗拉剪力为155.42 N,不加镍的接头最大平均抗拉剪力为114.96 N,接头抗拉剪力提高79.2%。

2) 预置镍中间层的接头主要由镍片熔化区的熔化焊接头及边缘区的钎焊接头组成,热影响区为细小的胞状晶,焊核中心及底部区域为长大的等轴晶。

3) 预置镍中间层的接头断裂方式为纽扣断裂时,焊核边缘区域为台阶状;而结合面撕断区域,出现大量韧窝,呈韧性断裂特征。

4) 镍中间层的添加可以扩大接头连接区域面积;相同工艺下,镍层置入后,电极间的接触电阻和体电阻增大,接头热输入量提高。镍中间层通过增大焊接热输入量,扩大接头连接区域面积提高接头质量。

REFERENCES

[1] 黎三华, 申镭诺, 李 周, 董琦祎, 肖 柱, 邢 岩. Cu-6.5Ni-1Al-1Si-0.15Mg-0.15Ce合金的淬火敏感性[J]. 中国有色金属学报, 2015, 25(6): 1546-1552. LI San-hua, SHEN Lei-nuo, LI Zhou, DONG Qi-yi, XIAO Zhu, XING Yan. Quench sensitivity of Cu-6.5 Ni-1Al-1Si-0.15Mg-0.15Ce alloy with super high strength[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(6): 1546-1552.

[2] 范 瑛, 谭 云, 陶 萍, 丰 杰. 铍青铜的性能研究综述[J].材料导报, 2014, 28(23): 100-103. FAN Ying, TAN Yun, TAO Ping, FENG Jie. Summary of studies on the machanical properties of beryllium bonze[J]. Materials Review, 2014, 28(23): 100-103.

[3] 张展智, 赵国伟, 焦景勇, 黄 海. 空间薄壁式伸展臂的展开仿真与卷曲方式研究[J]. 宇航学报, 2013, 34(3) : 299-307. ZHANG Zhan-zhi, ZHAO Guo-wei, JIAO Jing-yong, HUANG Hai. Deployment simulation and coiling method study of a space thin-wall deployable boom[J]. Journal of Astronautics, 2013, 34(3): 299-307.

[4] SOFFA W A, LAUGHLIN D E. High-strength age hardening copper-titanium alloys: Redivivus[J]. Progress in Materials Science, 2004, 49(3/4): 347-366.

[5] 谢建新, 王 宇, 黄海友. 连续柱状晶组织铜及铜合金的超延展变形行为与塑性提高机制[J]. 中国有色金属学报, 2011, 21(10): 2325-2335. XIE Jian-xin, WANG Yu, HUANG Hai-you. Extreme plastic extensibility and ductility improvement mechanisms of continuous columnar -grained copper and copper alloys[J]. TheChinese Journal of Nonferrous Metals, 2011, 21(10): 2325-2335.

[6] WATANABE T, SUGIYAMA, YOSHITAKA. Resistance spot welding of a magnesium alloy AZ31B plate to a 1050 aluminum plate using Ag insert metal[J]. Journal of Japan Institute of Light Metals, 2004, 54(7): 293-297.

[7] MAZAR A M, YAZDIAN N, MA J, KOVACEVIC R. High power laser welding of thick steel plates in a horizontal butt joint configuration[J]. Optics & Laser Technology, 2016, 83: 1-12.

[8] 付 强, 张成聪, 陈玉华, 黄永德. 铍青铜薄片微电阻点焊工艺及接头组织性能研究[J]. 热加工工艺, 2015, 44(15): 45-48. FU Qiang, ZHANG Cheng-cong, CHEN Yu-hua, HUANG Yong-de. Study on process and microstructure and properties of joints in micro-resistance spot welding of beryllium bronze sheets[J]. Hot Working Technology, 2015, 44(15): 45-48.

[9] 徐春容, 黄永德. 表面粗糙度对铍青铜微电阻点焊接头性能的影响[J]. 南昌航空大学学报, 2007, 21(2): 63-66. XU Chun-rong, HUANG Yong-de. Effects of surface roughness on joints properties in small scale resistance spot welding of beryllium copper[J]. Journal of Nanchang Hangkong University, 2007, 21(2): 63-66.

[10] 郁龙贵. 热处理对铍青铜组织和性能的影响[J]. 物理测试, 2000, 18(4): 5-7. YU Long-gui. Effect of heat treatment on microstructures and mechanical properties of Be-bonze[J]. Physics Examination and Testing, 2000, 18(4): 5-7.

[11] ZHANG W H, QIU X M, SUN D Q, HAN L J. Effects of resistance spot welding parameters on microstructures and mechanical properties of dissimilar material joints of galvanized high strength steel and aluminium alloy[J]. Science and Technology of Welding and Joining, 2011, 16(2): 153-161.

[12] WANG I H, WATANABE T, DOI Y. Dissimilar metal welding of steel to Al-Mg alloy by spot resistance welding[J]. Advanced Materials Research, 2007, 15/17: 381-386.

[13] TAN W, LAWSON S, ZHOU Y. Effects of Au plating on dynamic resistance during small-scale resistance spot welding of thin Ni sheets[J]. Metallurgical and Materials Transactions A, 2005, 36: 1901-1910.

[14] 刘楚明, 刘 娜, 曾祥亮, 陈志永, 李慧中, 徐 雷. 形变时效工艺对低铍Cu-Ni-Be合金力学性能和电导率的影响[J]. 中南大学学报, 2010, 41(2): 509-512. LIU Chu-ming, LIU Na, ZENG Xiang-liang, CHEN Zhi-yong, LI Hui-zhong, XU Lei. Effects of deformation aging on mechanical properties and electricity conductivity of Cu-Ni-Be alloy[J]. Journal of Central South University, 2010, 41(2): 509-512.

[15] 何大鹏, 于大全, 王 来, WU C M L. 铜含量对 Sn- Cu 钎料与Cu、Ni 基板钎焊界面 IMC的影响[J]. 中国有色金属学报, 2006, 16(4): 701-708. HE Da-peng, YU Da-quan, WANG Lai, WU C M L. Effect of Cu content on IMC between Sn-Cu solder and Cu and Ni substrates[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(4): 701-708.

[16] ZHOU Y, DONG S J, ELY K J. Weld ability of thin sheet metals by small-scale resistance spot welding using high-frequency inverter and capacitor discharge power supplies[J]. Electronic Materials, 2001, 30(8): 1012-1020.

[17] TAN W, ZHOU Y, KEER H W, LAWSON S. A study of dynamic resistance during small scale resistance spot welding of thin Ni sheets[J]. Applied Physics, 2004, 37: 1998-2008.

[18] 赵熹华, 冯吉才. 压焊方法及设备[M]. 北京: 机械工业出版社, 2005: 15-18. ZHAO Xi-hua, FENG Ji-cai. Pressure welding method and apparatus[M]. Beijing: China Machine Press, 2005: 15-18.

[19] ZHOU Y. Micro-joining and nano-joining[M]. Cambridge, United Kingdom: Woodhead Publishing Ltd, 2008: 29-40.

[20] 温玉锋, 孙 坚. 合金元素镍对FCC Fe-Cu析出相结构稳定性的影响[J]. 中国有色金属学报, 2013, 23(10): 2841-2845. WEN Yu-feng, SUN Jian. Effect of alloying element nickel on structural stability of FCC Fe-Cu precipitates studied by firstprinciples calculations[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(10): 2841-2845.

Micro-resistance spot welding of Ni interlayer of QBe2sheets

MAO Jin-rong1, HUANG Yong-de1, FU Qiang1, ZHANG Cheng-cong2, HE Peng3

(1. National Defense Key Disciplines Laboratory of Light Alloy Processing Science and Technology, Nanchang Hangkong University, Nanchang 330063, China; 2. Process Department, Shanghai Space flight Manufacture (Group) Co., Ltd., Shanghai 200245, China; 3. State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 150001, China)

In order to improve the micro-resistance spot welding (MRSW) joint performance, two beryllium bronze sheets with thickness of 0.1 mm were welded with 0.05 mm-thick pure nickel foil as interlayer. The effects of interlayer on joint properties were investigated by the comparison of joints welded with or without Ni interlayer. The results show that the larger size of nuggets welding with Ni interlayer is observed, correspondingly, the shearing force increases by 79.2%. The ductile fracture is shown at faying surface. The cross section morphology of typical MRSW joint with Ni interlayer is characterized as fine cellular crystal in HAZ and equiaxed crystal in the centre or bottom area of joint. When welding with nickel interlayer, the joint is comprised of the fusion welding at center and brazing at peripheral region. As result, the bounding mechanism is changed. Further, the analysis results of thermal generation during MRSW show that Ni interlayer bring forth the contact resistance between Ni foil and beryllium bronze sheet and the bulk resistance of Ni foil which results in the increased resistance participated in whole heat generation. The improved MRSW joint performance results from the increased heat generation and enlarged brazing bonding area.

beryllium bronze; Ni interlayer; micro-resistance spot welding; mechanical property; mechanism

HE Peng; Tel: +86-13945108894; E-mail: hepeng@hit.edu.cn

TG 453

A

1004-0609(2017)-01-0105-07

Foundation item: Project(SAST201209) supported by Shanghai Aerospace Science and Technology Innovation Fund, China; Project(15YF1405400) supported by Soil Plan of Shanghai Youth Science and Technology Talents, China

(编辑 李艳红)

上海航天科技创新基金资助项目(SAST201209);上海市青年科技英才扬帆计划(15YF1405400)

2016-01-14;

2016-08-04

何 鹏,教授,博士;电话:13945108894;E-mail: hepeng@hit.edu.cn

Received date: 2016-01-04; Accepted date: 2016-08-04