馈能式电磁作动器的设计与性能试验

2017-03-01黄大山张进秋刘义乐刘峻岩

黄大山,张进秋,刘义乐,刘峻岩

(装甲兵工程学院 装备试用与培训大队,北京 100072)

馈能式电磁作动器的设计与性能试验

黄大山,张进秋,刘义乐,刘峻岩

(装甲兵工程学院 装备试用与培训大队,北京 100072)

针对车辆主动悬挂系统能耗大的问题,设计一种可以回收振动能量的馈能式电磁悬挂系统,以降低能耗,提高能源利用率。充分考虑馈能式电磁悬挂系统的结构和功能特点,给出一种馈能式电磁作动器的设计方法,将作动器的设计要求分为3类——基本要求、功能实现要求和优化设计要求。据此,设计、试制馈能式电磁作动器原理样机,并对其性能进行了试验分析,随动特性试验以检验作动器的摩擦阻力,静态力学特性试验以验证作动器主动出力大小,空载电压特性试验以验证作动器能量回收效果。结果表明,所设计的馈能式作动器能够满足性能要求,可以此构建馈能式电磁悬挂系统。

振动与波;综合运输;悬挂系统;电磁作动器;馈能式;设计与试验

车辆悬挂系统用于衰减路面激励引起的车体振动,提高车辆行驶平顺性和操纵稳定性。对军用车辆而言,悬挂系统还关系到越野机动能力和武器射击精度等性能。由此,车辆悬挂系统的优劣对车辆各行驶性能的好坏具有重要的影响。

减振器是悬挂系统的关键部件,悬挂系统的振动抑制功能主要是通过减振器实现的。目前大多数车辆采用的仍是被动悬挂系统,其减振器通常由阻尼器和弹簧并联构成,这种传统的被动悬挂系统已经不能满足当前对车辆各行驶特性的要求,需要采用先进的主动悬挂系统。主动悬挂系统中的减振器通常被称为作动器,它一般采用液电式[1–2]或电磁式[3–4]减振机构。作动器可以依据一定控制算法[1–5],按照其控制律所设计的控制力要求,提供相应的主动控制力,使其达到预期的控制状态。主动悬挂系统虽然具有较好的减振效果,但其能耗问题一直制约着它在实车上的运用[6]。近年来提出的馈能悬挂系统成为解决主动悬挂能耗问题的一种有效途径。馈能悬挂系统中的减振器通常被称为馈能式作动器,它与主动悬挂系统的减振器类似,一般也采用液电式[7]或电磁式[8]减振机构。馈能式作动器具有两种主要的功能,当作为作动器时可以进行主动控制,缓和路面激励带给车体的振动;当作为馈能器时可以进行能量回收,将原有被动悬挂中被减振器以热能形式耗散的能量转换成电能的形式储存起来,在需要时可供车辆上控制系统、电机驱动器等设备使用。馈能式电磁作动器可以有效地降低悬挂系统的能量消耗[9],已经成为车辆悬挂系统的研究与发展方向之一。

本文以某型军用轮式车辆为研究对象,依据馈能式电磁作动器设计的基本要求、功能实现和优化设计三种要求,设计了一种采用齿轮齿条作为运动方式转换机构的馈能式电磁作动器,绘制其机械结构图,并加工出相应的原理样机。对原理样机进行多项性能试验,验证所设计的馈能式电磁作动器的有效性和可行性。

1 馈能悬挂系统

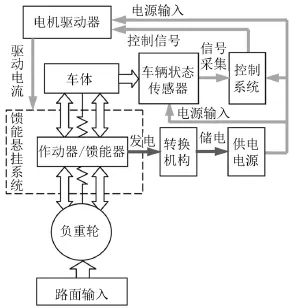

馈能悬挂系统采用一个作动器取代被动悬挂系统中的减振器,其结构如图1所示。

图1 馈能悬挂系统结构

作动器根据控制信号产生相应大小的作用力,实现不同工况下的最佳行驶性能;也可以将悬挂系统中的振动能量转换为电能,通过转化机构将其回收至供电电源中,以供车辆状态传感器、控制系统和电机驱动器等设备使用。馈能悬挂的作动器是实现悬挂系统振动控制和能量回收的关键部件,既为主动控制装置,又为能量回收装置,依据特定的控制和能量管理策略在两种工况间切换。

2 馈能式电磁作动器设计

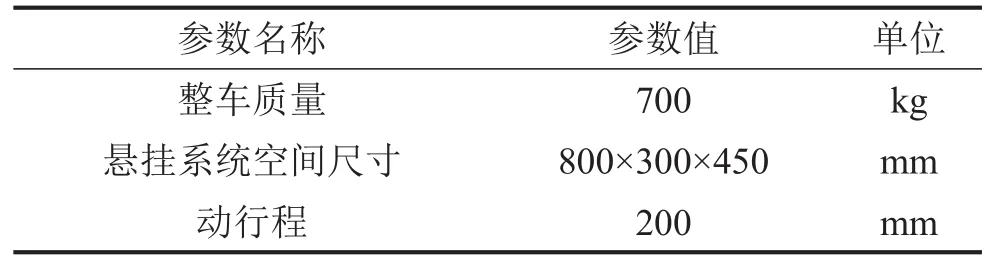

以某轮式车辆为研究对象,该车辆的基本参数如表1所示。

表1 车辆基本参数

2.1 结构方案

作动器是悬挂系统实现振动控制和能量回收的关键部件,作动器设计的好坏直接影响悬挂系统的整体性能。目前国内外学者设计的馈能式作动器主要有2类4种结构形式。

液电类馈能式作动器,它利用液压缸活塞的往复运动驱动液压油经液压马达转化为旋转运动,从而带动发电装置实现馈能。如美国Levant Power公司[7]研发了名为Gen Shock的液压马达式馈能减振器;武汉理工大学过学迅实验小组设计了带有整流桥和蓄能器的液电馈能式减振器[10]。液电类馈能式作动器可以排除温度对阻尼特性的影响,提高系统的阻尼稳定性;但其液压管路会造成一定的能量损耗,体积相对较大,在馈能效率、尺寸结构以及响应特性方面仍需要改善。

电磁类馈能式作动器,它利用电机的电磁感应原理实现电能与机械能的相互转换,实现主动控制与能量回收。依据所采用的电机及运动方式转换机构形式的不同,可分为3种结构形式。

直线电机式作动器用直线电机代替传统减振器,将车辆悬置质量与非悬置质量之间的直线相对运动机械能与电能直接相互转换,不需要中间任何的传动或转换装置。日本学者Suda等提出了一种2级作动器,使用了2个直线电机,第1级将振动能量转化成电能储存在电容中,第2级使用这些储存的电能来实现主动控制[11];重庆大学罗虹实验小组设计了一种圆筒型直线电机式电磁作动器应用于汽车悬挂系统[12]。直线电机式作动器运动部件少,机械摩擦损耗几乎为零,但其磁漏大,馈能效率有待提高。

旋转电机式作动器利用传动机构将车轮与车体之间的相对直线运动转化为旋转运动,进而利用旋转电机进行振动控制和能量回收。按照传动机构的不同,旋转电机式电磁作动器可以分为滚珠丝杠式和齿轮齿条式。美国Murty提出了一种减振器,采用滚珠丝杠副将悬挂的垂直运动转化成旋转运动,驱动交流发电机发电,并用整流电路转化为直流电[13];吉林大学王伟华实验小组设计了一种带有双超越离合器的滚珠丝杠式电磁馈能减振器,试制了该减振器的原型机,对其能量回收特性进行了试验[14]。滚珠丝杆式作动器响应特性好、定位精度高、径向的几何尺寸小,但抗冲击能力差,轴向尺寸略长。美国德克萨斯大学和L-3公司等联合研制了电控主动悬挂系统,其作动器采用齿轮齿条结构,已安装在“枪骑兵”等车辆上进行实车试验[15];吉林大学于长淼从理论上对基于齿轮齿条的馈能主动悬挂方案进行了仿真分析[16]。目前国内还没有学者对此形式的馈能式作动器进行原理样机设计和研究。齿轮齿条式作动器作用力范围广且能精确控制,馈能效率较高,但其横向结构尺寸较大,抗冲击能力有待改进。

综合考虑各种馈能式作动器结构形式的优缺点,针对所研究对象原被动悬挂系统的空间尺寸限制、动行程要求等因素,选定以齿轮齿条为运动方式转换机构的馈能式电磁作动器作为结构方案,这种结构方案轴向尺寸小,结构紧凑,馈能效率高,并且能够精确控制。

2.2 设计要求

依据该轮式车辆的基本参数,可确定该馈能式电磁作动器设计的基本要求如表2所示。

表2 馈能式电磁作动器设计的基本要求

所研究的轮式车辆可以在4个车轮处各搭载1个电磁作动器,每个电磁作动器需提供1/4车重大小的主动出力,附加上电磁作动器主动控制所需要的基本仪器和设备,假定车辆满载质量为720 kg,则馈能式电磁作动器的最大主动出力需大于720×10/4 N,即Fpmax>1 800 N。为提高悬挂系统能量回收效率,减少机械阻尼损耗,要求馈能式电磁作动器的摩擦阻力不能太大,即Ff<300 N。新的馈能式电磁作动器的动行程不能小于原车辆被动悬挂的动行程,即ORM>200 mm。为使该电磁作动器具有较高的反馈电能利用率,要求作动器的反电动势常数尽可能大,即Ke>30 V/KRPM。

馈能式电磁作动器的关键部件包括:

1)能够主动出力和回收能量的作动器;

2)转换运动方式的齿轮齿条机构;

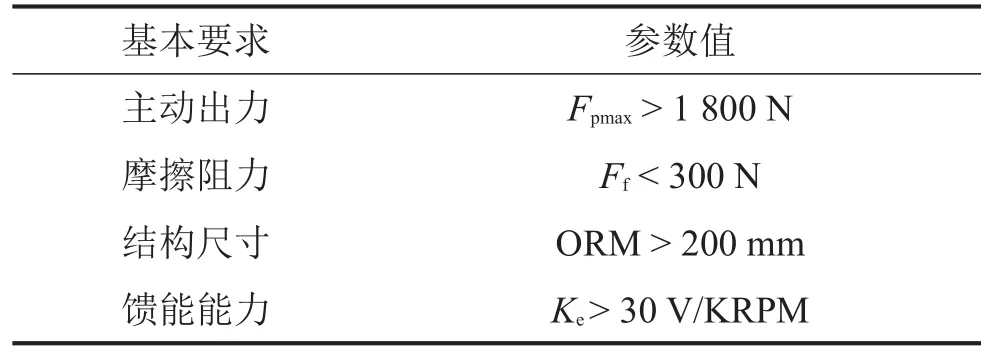

3)解决电机高速旋转与齿轮低速旋转之间连接问题的增减速机构。这3种部件之间需要在性能和尺寸等方面恰当地配合,才能够实现馈能式电磁作动器的基本功能。对此,有两个方面的设计要求,如表3所示。

表3 馈能式电磁作动器设计的功能实现要求和优化设计要求

功能实现要求是指馈能式电磁作动器达到该车辆悬挂系统设计目标所必须满足的性能指标参数,优化设计要求是指当有多种结构选型方案满足功能实现要求时,在多种方案中选择性能更佳、匹配更合理、更经济实用的方案的要求。

针对功能实现,需要满足下述要求:

① 为节省尺寸空间,减少部件机构,选取圆柱形齿条代替矩形齿条,一方面可以省去矩形齿条所需配合使用的直线导轨,另一方面也便于设计加工和安装试验。对于齿轮与圆柱形齿条的配合,为使齿条具有足够的机械强度,要求齿轮的齿高htooth要小于齿条直径drack的一半,即htooth<drack/2;

② 齿轮将电机的旋转运动转换为齿条的直线运动,同时也将电机输出的扭矩转换成齿条的直线向力,则扭矩与出力之间的关系可由下式给出[17]

式中F为齿条的直线向力;R为齿轮分度圆半径;T为电机端输出扭矩;i为减速器的减速比。以美军为其“枪骑兵”战车设计的主动悬挂系统为参考,需要车辆所有电磁作动器额定出力之和为其车重的1/3[15],则可设定馈能式电磁作动器的额定出力需大于其最大主动出力的1/3,即Fpe>600 N。由此可以给出作动器及其减速器额定扭矩和最大扭矩4个方面的功能实现要求:

1)要求减速器端可持续输出的扭矩要小于其额定扭矩,即Tpe=FpeR<Tre;

2)要求减速器端提够的最大扭矩要小于其停止扭矩,即Tpmax=FpmaxR<Trmax;

3)要求电机端可持续输出的扭矩要小于其额定扭矩,即Tpie=FpeR/i<Tme;

4)要求电机端能够提供的最大扭矩要小于其停止扭矩,即Tpimax=FpmaxR/i<Tmmax;

③ 齿轮将电机的旋转运动转换为齿条的直线运动,则悬挂系统中悬置质量与非悬置质量之间的相对运动速度与电机的旋转运动速度有着一定的对应关系[17],可由下式表示

式中n为电机转速;v为悬挂系统悬置质量与非悬置质量之间的相对速度。通常考虑-0.52 m/s<v<0.52 m/s,即相对运动速度vmax=0.52 m/s,则要求在此时电机的转速要小于其额定转速,即npe=60ivmax/(2πR)<nme;

④ 除了扭矩和转速匹配外,还需要对电机进行功率匹配。悬挂系统输出功率可以表示为

式中P为悬挂系统输出功率;Fa为馈能式电磁作动器主动出力。要求当电机工作在额定条件下时,悬挂系统输出的最大功率要小于电机的额定功率,即Ps=Tmeivmax/R<Pme。

针对优化设计,需要满足下述要求:

① 减速器的法兰直径与齿轮分度圆直径要相近,以便于馈能式电磁作动器的配合安装;

② 齿轮的齿数要尽量小,齿轮与齿条的齿主要承受较大的扭矩,并且通常主要是磨损失效,则齿数需尽量选择少些;

③ 为减小馈能式作动器整体尺寸,节省空间,减轻重量,便于安装,则电机和减速器法兰尺寸相需相对较小;

④ 各部件的各项性能指标在满足馈能式电磁作动器设计的基本要求、功能实现要求和优化设计要求的同时,还需要留有一定的余量,以应对馈能式电磁作动器可能遇到的极端工作环境。

2.3 原理样机

依据馈能式电磁作动器的设计要求,对其关键部件进行匹配选型,结果如表4所示。

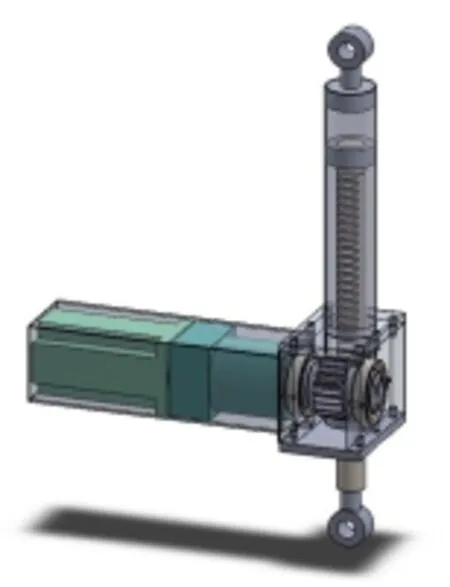

运用Solid Works软件绘制出馈能减振器的原理图,如图2所示。

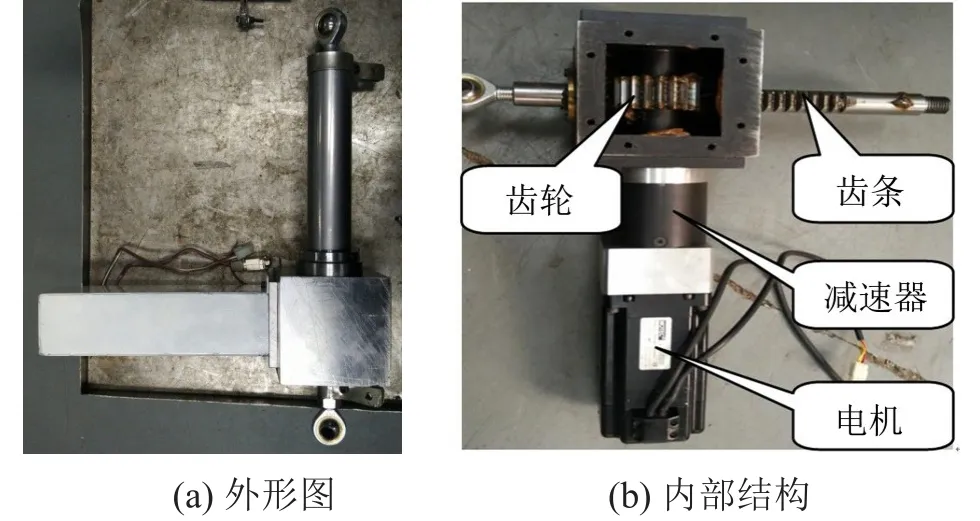

据此设计并加工出馈能式电磁作动器的原理样机,如图3所示。

3 馈能式电磁作动器性能试验

馈能式电磁作动器特性试验主要用于分析作动器的力学特性和馈能特性,从而验证作动器的设计是否满足要求。主要试验内容包括静态试验和动态试验。静态试验主要是作动器的静态力学特性测试,用于测试电磁作动器在不同电流和不同负载条件下的主动出力大小;动态试验主要是作动器的随动特性和空载电压特性,用于测试作动器在不同位移、速度条件下的摩擦阻力大小和馈能效率。

表4 馈能式电磁作动器关键部件参数

图2 馈能式电磁作动器原理图

图3 馈能式电磁作动器加工实物图

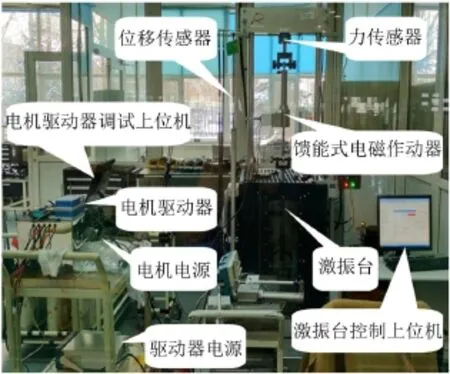

图4给出了馈能式电磁作动器采用的减振器特性试验系统,该试验系统主要包括激振台、馈能式电磁作动器、力传感器、位移传感器、电源、电机驱动器、上位机激振台控制程序、上位机电机调试程序。激振台带动馈能式作动器以不同速度相对运动,可测得作动器的随动特性和空载电压特性;激振台固定,向馈能式电磁作动器施加不同大小的电流,可测得作动器的静态力学特性。

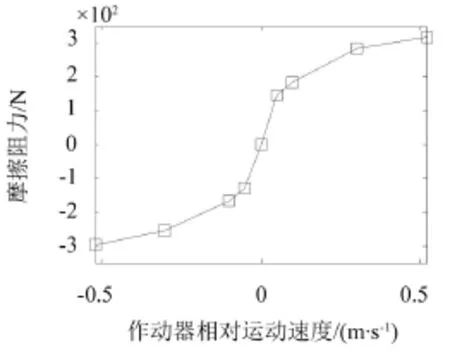

3.1 随动特性试验

随动特性试验也是阻尼特性试验,用来测量不同条件下作动器摩擦阻力的大小。设定激振台振动位移为±50 mm,分别测量馈能式电磁作动器在速度为0.05 m/s、0.1 m/s、0.3 m/s和0.52 m/s下的拉伸方向和压缩方向摩擦阻力,试验结果如图5所示。

图4 减振器特性试验系统

图5 不同速度下作动器的摩擦阻力

由图中数据可知:

1)在拉伸方向和压缩方向馈能式电磁作动器的摩擦阻力大小基本相等,具有对称性;

2)在悬挂系统悬置质量与非悬置质量相对运动最大速度时,馈能式电磁作动器拉伸方向的摩擦阻力为323.53 N,略大于设计要求值。

3.2 静态力学特性试验

静态力学特性试验也是作动器主动出力试验,用来测试馈能式电磁作动器在不同电流下主动出力的力值大小,其理论值计算公式为

式中Kt为力矩常数;I为控制电流。

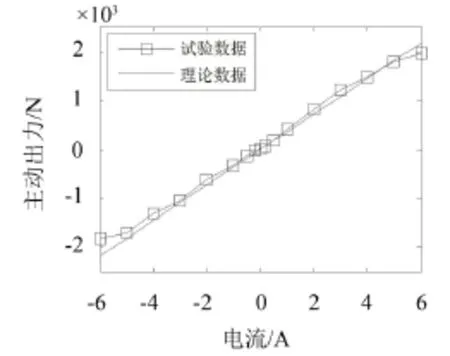

将激振台锁定不动,通过电机驱动器对馈能式电磁作动器施加±0.2 A、±0.5 A、±1 A、±2 A、±3 A、±4 A、±5 A和±6 A的电流,测量相应条件下拉伸方向和压缩方向作动器出力的大小。将测得的试验数据与理论值进行比较,如图6所示。由图中数据可知:

1)馈能式电磁作动器主动出力与其驱动电流呈线性关系;

2)在拉伸方向和压缩方向馈能式电磁作动器的主动出力大小基本相等,具有对称性;

图6 不同电流下作动器的主动出力

3)在电流小于3 A时,试验数据与理论数据基本上相符,在大于3 A时,试验数据略小于理论数据;

4)馈能式电磁作动器额定出力约为669 N,当电机驱动电流过载3倍状态工作时,其最大出力约为1 930 N,满足设计要求。

3.3 空载电压特性试验

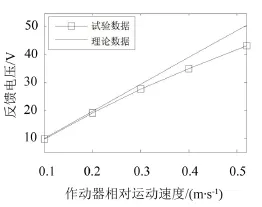

空载电压特性试验也是馈能特性试验,用来测试馈能式电磁作动器在悬挂系统不同相对运动速度下的反馈电压的大小,其理论值计算公式为

式中Ke为反馈电压常数。

分别测量馈能式电磁作动器在速度为0.1 m/s、0.2 m/s、0.3 m/s、0.4 m/s和0.52 m/s下的反馈电压值。将测得的试验数据与理论值进行比较,如图7所示。由图中数据可知:

1)馈能式电磁作动器反馈电压与其相对运动速度基本呈线性关系;

2)试验数据略小于理论数据,相对运动速度越大,数据偏差越大。

图7 不同相对运动速度下作动器的反馈电压

4 结语

本文从三个角度分析馈能式电磁作动器的设计要求,即基本要求、功能实现要求和优化设计要求,设计了一种用于某型轮式车辆的馈能式电磁作动器,试制了原理样机,并给出了馈能式电磁作动器的性能试验与分析。试验结果表明,该作动器能够满足主动出力和悬挂系统动行程等要求,摩擦阻力基本上达到设定目标,反馈电压略小于理论值但已足够高。所设计的馈能式电磁作动器可供某轮式车辆使用,文中给出了三个设计要求可以为作动器的设计提供参考。

下一步,可依据已设计的馈能式电磁作动器构建馈能式悬挂系统,并进行振动控制算法和能量回收特性方面的研究。

[1]赵强,尹佳星.汽车电液主动悬架的预测控制[J].武汉理工大学学报(交通科学与工程版),2014,38(5):979-983.

[2]梁经芝,马国新.液电主动悬架的自校正控制[J].汽车工程,2005,27(2):209-211.

[3]岳杰,张进秋,彭志召,等.履带车辆电磁主动悬挂LQR控制研究[J].机械科学与技术,2014,33(12):1907-1911.

[4]BART L J,JOHANNES J H,JEROEN L G,et al.Active Electromagnetic Suspension System for Improved Vehicle Dynamics[J].IEEETransactionsonVehicular Technology,2010,59(3):1156-1163.

[5]NAKANO K,SUDA Y.Combined type self-powered active vibration control of truck cabins[J].Vehicle System Dynamics,2004,41(6):449-473.

[6]喻凡,张勇超.馈能型车辆主动悬架技术[J].农业机械学报,2010,41(1):1-6.

[7]Levant Power Corporation.Capture Wasted Energy[EB/ OL].(2012-04-02).http://www.levantpower.com.

[8]PEISHENG ZHANG.Design of electromagnetic shock absorbers for energy harvesting from vehicle suspensions [D].New York:Stony Brook University,2010.

[9]郑雪春.馈能式汽车电动主动悬架的理论及试验研究[D].上海:上海交通大学,2007.

[10]方志刚,过学迅,左磊,等.液电馈能式减振器阻尼特性理论及试验[J].吉林大学学报(工学版),2014,44(4):939-945.

[11]NAKANO K,SUDA Y,NAKADAI S.Self-powered active vibration control using continuous control input [J].JSME International Journal:Series C,2000,43(3): 726-731.

[12]陈星,罗虹,邓兆祥.直线电机馈能悬架控制系统设计与馈能分析[J].振动与冲击,2012,31(8):124-129.

[13]MURTY B V.Electricvariabledamping vehicle suspension:US,4815575[P].1989-03-28.

[14]于长淼,王伟华,Subhash Rakheja,等.双超越离合器式电磁馈能阻尼器原型机试验测试与分析[J].吉林大学学报(工学版),2012,42(2):292-297.

[15]WEEKS D A,BENO J H,GUENIN A M,et al. Electromechanical active suspension demonstration for off-road vehicles[C]//SAE 2000 World Congress& Echibition.Detroit,US:SAE,2000:2000-01-0102.

[16]于长淼.混合动力汽车馈能式悬架的方案设计与仿真分析[D].吉林:吉林大学,2008.

[17]SONGSHANLIU,HAOWEI,WEIHUA WANG. Investigation on some key issues of regenerative damper with rotary motor for automobile suspension[C]. International Conference on Electronic&Mechanical Engineering and Information Technology,Haerbin,2011: 1435-1439.

AnAlternative Design and Performance Experiments of an Energy-regenerative ElectromagneticActuator

HUANG Da-shan,ZHANG Jin-qiu,LIU Yi-le,LIU Jun-yan

(Department of Equipment Testing and Training,Academy ofArmored Force Engineering, Beijing 100072,China)

The problem of large amount of energy consuming in active suspension system is studied.An energyregenerative electromagnetic suspension system is designed.This system can recover the dissipated vibration energy so as to reduce the energy consuming and improve the efficiency of energy utilization.A design scheme of the energy-regenerative electromagnetic actuator is provided with a full consideration of the features of structures and functions of the energyregenerative electromagnetic suspension system.The design requirements of the actuator are classified into 3 categories: basic requirement,function implementation requirement,and optimization design requirement.A principle prototype of the energy-regenerative electromagnetic actuator is designed and prepared.The performance of the actuator is analyzed experimentally.The experiment on following characteristic is conducted to test the frictional resistance of the actuator,the experiment on static mechanical characteristic is performed to acquire the magnitude of the force of the actuator and the experiment on load-free voltage characteristic is done to verify the effect of energy recovery of the actuator.The results show that the designed energy-regenerative electromagnetic actuator can satisfy the performance requirement.It can be used to construct the energy-regenerative electromagnetic suspension system.

vibration and wave;integrated transportation;suspension system;electromagnetic actuator;energyregenerative;design and test

U463.33

:A

:10.3969/j.issn.1006-1335.2017.01.017

1006-1355(2017)01-0076-06

2016-06-22

创新工程项目资助(2015YY04)

黄大山(1988-),男,黑龙江省双鸭山人,博士生,从事车辆悬挂系统振动控制与能量回收方面的研究。E-mail:scoobidoobidoo@126.com

张进秋(1963-),男,博士生导师,研究方向为智能材料与振动控制。E-mail:tiannanxingnan@sina.com