影响硫磺回收装置长周期运行因素分析

2017-02-28刘文君马向伟龚树鹏

刘文君 余 姣 马向伟 龚树鹏

中国石油独山子石化分公司炼油厂

影响硫磺回收装置长周期运行因素分析

刘文君 余 姣 马向伟 龚树鹏

中国石油独山子石化分公司炼油厂

独山子石化公司5×104t/a硫磺回收装置自2009年开工以来,先后遇到汽提塔塔顶空冷器至回流罐管线弯头腐蚀泄漏、空冷管束偏流发生冻凝泄漏、液硫夹套管内漏、急冷水线和酸性水线泄漏腐蚀、尾气炉熄火、酸气带烃等一系列影响正常生产的问题。针对每一项问题做出了应对,并制定了防范措施。通过对各类问题发生的机理及对装置造成的影响进行分析,确定了腐蚀泄漏问题是影响硫磺回收装置长周期运行的最主要因素,防止设备和管线的非正常腐蚀是保证装置长周期运行重要措施。

硫磺回收 腐蚀 泄漏 酸性水

硫磺回收装置主要对上游装置生产过程中产生的H2S进行处理,通过一系列物理化学反应,最终将进入装置的99%以上的H2S气体转化为固体硫磺,是炼油行业最重要的环保处理设施,可有效降低炼油装置尾气中SO2的整体排放水平。

近年来,独山子石化加工原油品质下降,含硫量增加,硫磺回收装置长周期运行的压力越来越大。针对装置运行过程中出现的问题相继采取了一系列技改措施,装置目前基本能实现4年一修。总结2009~2015年硫磺回收装置出现的各类问题,寻找影响装置平稳运行的因素,并制订相应对策,以实现硫磺回收装置的长周期安全运行。

1 装置简介

独山子石化5×104t/a硫磺回收装置于2009年开工运行,隶属炼油厂第二联合车间,装置由硫磺回收单元、300 t/h溶剂再生单元、95 t/h非加氢型酸性水汽提单元、35 t/h加氢型酸性水汽提单元4部分组成。

硫磺回收单元原料气来自第二联合车间溶剂再生装置及两套酸性水汽提装置,硫磺回收装置产品为定量包装成品硫磺。

2 影响因素及应对措施

根据硫磺回收装置的生产特性,统计了自2009年装置开工以来发生的生产波动及异常情况,下面对典型的影响因素举例分析说明。

2.1 加氢酸性水汽提塔塔顶空冷器至回流罐管线弯头腐蚀泄漏

加氢型酸性水汽提装置汽提塔塔顶空冷器至回流罐管线规格为Φ273 mm×8.5 mm,材质为20#钢,介质为酸气、水蒸气。2009年9月开工投用,2013年5月,该管线弯头处出现点状泄漏,在弯头泄漏点附近进行测厚,发现350 mm×250 mm的减薄区域。用钢板在减薄区域进行局部焊接贴补,因贴补钢板未完全覆盖减薄区域,导致贴补钢板边缘在使用6个月后又出现泄漏。

原因分析:汽提塔塔顶酸气经过空冷器冷却后,其中的水汽开始凝结,形成含有液滴的层流状流体,进入长3.8 m的垂直下降直管(见图1),其流体形态变为层流状,对泄漏弯头产生较大的冲刷撞击力。流体中的液滴和管壁发生撞击,可在管道改变方向的弯头外拱壁处引起冲刷腐蚀[1]。

应对措施:空冷器出口至回流罐管线重新更换,更换的管线做管线内防腐。管线由Φ273 mm×8.5 mm更换为Φ300 mm×10.31 mm,增大管线内径和壁厚。2014年5月,更换此弯头前,弯头内壁及弯头前后300 mm直管段内壁使用DH22-2 换热器专用涂料进行涂刷,涂料距离焊缝100 mm处的内壁打磨光滑,使介质能平滑过渡。使用1年后,装置于2015年5月停工检修,拆除此弯头检查,发现弯头内壁防腐涂层完好,无脱落及冲刷痕迹现象,只在弯头内壁有少量的锈迹。

2.2 低负荷工况下空冷管束偏流发生冻凝泄漏

2013年12月,因上游装置停工,溶剂再生塔塔顶气相负荷较低,造成空冷管束中介质分布不均,发生偏流,空冷热量分布不均匀[2];环境温度较低,造成空冷风机管束局部冻凝。在上游装置恢复生产逐步提高处理量时,溶剂再生单元产生的清洁酸气量逐渐上升,冻凝的管束遇热源化冻时造成泄漏。

原因分析:冬季工况下对塔顶气相负荷偏低可能造成偏流的后果未评估到位,在空冷管束发生偏流后没有及时调整空冷器的运行状态,人员巡检不到位,未能及时检查出偏流部位,直至泄漏时才发现。

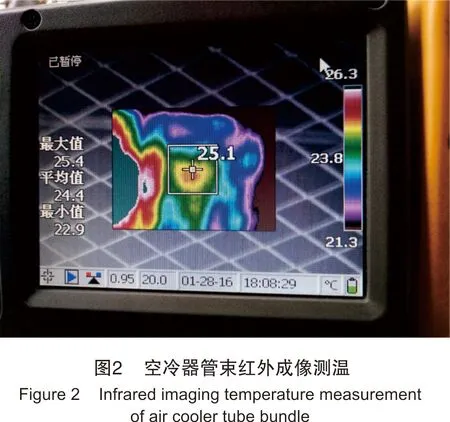

应对措施:进入冬季后,根据生产负荷及时调节空冷器百叶窗开度。当环境温度低于-15 ℃时,将空冷风机靠近热源一侧调节反转,保持所有风机全开,形成热风循环,保证空冷管束温度,并定期用红外成像仪对空冷管束进行监测(见图2),查找薄弱点。此外,冬季可在空冷器周围使用彩钢板做防护措施(见图3),减少热量损失。冬季加强对空冷管束的测温,发现偏流的情况及时处理。

2.3 液硫夹套管内漏

2016年3月,在处理伴热线漏点时,停用硫磺回收装置尾气捕集器至液硫池的伴热线,消漏时间约3 h,在投用伴热过程中发现夹套管不热,且疏水器无水流出。现场分段拆开伴热连接法兰查找原因,发现夹套管蒸汽侧有硫磺,判断为液硫夹套内管泄漏,液硫经腐蚀点进入蒸汽侧,造成管线堵塞[3]。如图4所示,伴热法兰连接处有硫磺积聚,蒸汽无法通过,对管线开天窗检查,发现内管有3 mm×3 mm孔洞。此段管线由于介质压力低于蒸汽压力,日常生产时不会产生太大影响,若介质压力高于蒸汽压力,发生腐蚀穿孔时会造成液硫窜入蒸汽系统,若发现不及时,可能引起全装置停工。

原因分析:硫磺回收装置伴热管线回水为集合管密闭回收形式,日常检查只是对疏水器运行温度进行检查,在伴热管线投用正常的情况下,蒸汽压力高于液硫压力,漏点难以发现。从开天窗部位可判断,腐蚀泄漏的原因是蒸汽冲刷腐蚀,泄漏点正对蒸汽入口,说明蒸汽疏水器的日常管理不到位,蒸汽流量过大,长时间冲刷造成冲刷腐蚀泄漏。

应对措施:对装置内液硫压力高于蒸汽压力的夹套伴热清查,伴热管线回水流程由集中回收改为独立排放,日常加强对疏水器出水情况的检查,一旦发生夹套管泄漏及时处理。其次,从泄漏的时间频次来看,每两个检修周期(约6~8年)需要对液硫夹套线进行拆检测厚,发现问题及时处理。

2.4 急冷水线腐蚀

5×104t/a硫磺回收及尾气处理装置急冷水管线原设计材质为碳钢,装置运行两年后,发现急冷水管线腐蚀减薄严重,最薄壁厚(DN50 mm管线)仅2.5 mm,若管线发生泄漏,只能对尾气单元停工处理。

原因分析:急冷水管线发生腐蚀的主要因素是存在SO2-H2O的腐蚀[4]。尾气中的SO2遇水会生成腐蚀性极强的H2SO3,当尾气中的SO2浓度增大时,急冷水的pH值迅速下降,当pH值低至6.5以下时,对设备管线的腐蚀加剧,SO2浓度越高,腐蚀性越强[5]。尾气中SO2含量升高的主要原因如下:①开工阶段加氢催化剂预硫化;②停工期间加氢催化剂钝化,该过程会产生大量SO2;③正常生产过程中,制硫炉配风过大或加氢反应器配氢不足,致使尾气中的SO2还原不完全,穿透催化剂床层进入急冷塔。

应对措施:①将原设计材质为碳钢的急冷水线及部分相连的酸性水线更换为不锈钢304管线(见图5中加粗管线),以降低腐蚀速率,减小因管线腐蚀泄漏而造成装置停工或人员中毒的风险;②正常生产过程控制好H2S/SO2比值,开停工期间控制好预硫化及钝化过程。

2.5 酸性水管线泄漏腐蚀

2015年11月,在巡检过程中发现酸性水汽提装置原料水/净化水换热器下方有水滴痕迹,将保温拆除后,发现酸性水进线阀门与管线相连法兰处腐蚀严重,随时可能发生酸性水大量泄漏的情况,后经包焊处理将漏点消除。

原因分析:阀门与管线连接法兰长期微量渗漏酸性水是发生腐蚀的主要原因,阀门使用异形保温包裹,法兰发生微量渗漏在日常巡检时难以发现,而且此阀门自装置开工后的2个检修周期均未将保温拆除检查,在酸性环境长期作用下发生腐蚀泄漏,见图6。

应对措施:对装置含酸性介质的管线进行清查,对平时不易检查、不常动作的阀门、法兰等部位,利用检修期间全面检查一次,消除漏点。

2.6 尾气焚烧炉点火困难

尾气焚烧炉点火SIS逻辑设计不合理,硫磺尾气焚烧炉点炉困难,每次点炉恢复过程耗时4 h以上,冬季遇到停炉的情况时对操作影响较大。

原因分析:尾气炉长明灯(先导火嘴)点火逻辑中有两个时间限制:①在氮气吹扫完毕后,长明灯燃料气自保阀开启时间限制为30 s;②在30 s的点火时间内,火焰探测器连续检测到火焰信号15 s后逻辑判断为长明灯点火成功,若达不到15 s,则逻辑判断为点火失败,再次返回氮气吹扫程序,也就是说,长明灯必须在15 s内点燃,且需稳定燃烧,若超过15 s未点燃,必须重新走一次吹扫点火过程。双重时间限制导致有效点火时间缩短,影响点火成功率。尾气炉点火SIS逻辑画面见图7。

应对措施:将火焰探测器连续检测到火焰信号15 s后逻辑判断长明灯点火成功,改为连续检测到火焰信号10 s后逻辑判断长明灯点火成功,增加有效点火时间。

2.7 尾气炉火检探测不稳定

尾气炉自保后,点火恢复过程火检保护镜片易结霜起雾,如图8所示,在镜片内部存在大量水珠,使火检探测的稳定性变差,影响尾气炉点火程序的有效执行。

原因分析:因尾气炉火检在点火器上部,在尾气炉长明灯点火过程中,当燃料气点燃时部分水蒸气在火检保护镜片上凝结,影响检测效果,从而影响尾气炉点火程序的有效执行。

应对措施:如图9所示,拆除检测长明灯的火检保护镜片,用氮气作为保护风代替保护镜片,消除因水蒸气凝结造成的不利影响。

2.8 酸气带烃

酸气带烃造成制硫炉温度升高,余热锅炉管束积碳结垢,换热效果变差,导致出口温度升高。长时间带烃易造成催化剂床层堵塞,催化剂活性下降,产生的积碳在液硫流量较小的尾气捕集器硫封和三级硫冷器硫封罐内部堵塞,致使制硫系统压降上升。

原因分析:清洁酸气带烃的根本原因是富液带烃。含氨酸气带烃的主要原因是两套酸性水汽提装置来水带油,其中,非加氢型酸性水尤为严重。非加氢型酸性水主要来自常减压及焦化装置,通过分析及现场采样判断,非加氢型酸性水含有乳化油,乳化原料水进入汽提塔,大部分乳化油汽提出来,通过空冷进入含氨酸气(85~100 ℃),带烃含氨酸气进入制硫炉中缺氧燃烧,形成积碳。

应对措施:胺液系统带烃的控制只能从各用户装置进行控制。①各脱硫装置特别是液态烃脱硫装置,要控制好液位(界面),防止因操作不当造成烃类带入胺液系统;②使用好富液闪蒸罐,在保证生产的前提下,尽量将闪蒸压力向低限控制,增加闪蒸效果,减少富液中的烃携带量。当上游装置因生产波动,造成大量烃类带入胺液系统时,及时控制带烃富液的来量减少对硫磺回收装置的冲击。酸性水带油需从源头控制,焦化装置根据外排酸性水水质乳化情况,选用合适的反相破乳剂,调整好反相破乳剂的加注量,使非加氢型酸性水在储罐中能够更好地实现油水分离,减少进塔酸性水中的油含量。最终解决措施是增加酸性水除油设施。

2.9 酸性水水封罐选材

自2009年开工以来,酸性水汽提装置经常发生原料水储罐压力上升、水封罐投用不正常、长流水管线堵塞造成原料水罐压力频繁报警等现象。装置大修时对水封罐进出气相管线和液相管线进行检查,发现气相管线内有大量固体杂质(见图10),造成管线堵塞,且气相管线内介质有硫化亚铁自燃现象发生。

原因分析:由于水封罐材质为碳钢,在酸性油气系统的腐蚀中,H2S除作为阳极过程的催化剂促进铁离子的溶解、加速钢材质量损失外,同时还为腐蚀产物提供S2-,在钢表面生成硫化铁腐蚀产物膜。对钢铁而言,硫化铁为阴极,它在钢表面沉积,并与钢表面构成电偶,使钢表面继续被腐蚀[6]。由于原料水组分较为复杂,原料水罐顶部气相携带有少量烃类,而水封罐存在上述腐蚀过程,同时,气相携带的油类发生聚合等反应产生油泥,油泥与腐蚀产物逐步堆积在长流水流速较缓的罐底部,从而堵塞水封长流水排放管口,导致水流逐渐变小,由于长流水给水不变,进而导致水封实际高度增加,最终导致原料水储罐不能正常突破水封。

应对措施:对酸性水罐顶部气相线、正压水封罐及水封罐排水管线材质进行升级,由现在的碳钢管线升级为不锈钢管线,减少因碳钢腐蚀带来的管线堵塞问题。

2.10 高温掺合阀使用寿命

硫磺回收及尾气处理装置制硫炉炉顶安装的二级反应器温度控制阀为高温掺合阀,此阀门的阀芯材质特殊,工况环境恶劣。根据2011年、2015年大修时阀芯的更换情况可知,阀芯虽使用正常,但外观检查发现阀芯损坏严重(见图11)。阀芯生产厂家给出的使用寿命是2.5年,而硫磺回收装置检修周期为4年,一旦此阀阀芯损坏,可能造成制硫单元一级转化器超温,催化剂高温热老化,严重时可能导致管线、反应器高温损坏,硫磺回收装置停工。

原因分析:高温掺合阀使用环境恶劣,要承受高温、高含硫介质的长期冲刷,硫磺回收装置设计为烧氨工艺,加之酸气中含有少量烃类,造成制硫炉炉温长期在1 370 ℃以上。根据调研,目前国内厂家生产的掺合阀设计使用寿命一般为3年左右。

应对措施:做好高温掺合阀日常的维护保养工作,定期加注润滑油脂,定期做全行程试验,防止阀芯卡涩,保证阀芯冷却水的正常投用。

2.11 硫磺回收装置SO2排放无法满足新要求

2015年4月,环境保护部和国家质量监督检验检疫总局颁布了GB 31570-2015《石油炼制工业污染物排放标准》,要求自2017年7月1日起,大气污染物排放控制按照此标准执行,现有企业排放尾气中SO2质量浓度由原有标准限定值不大于960 mg/m3(0 ℃,101.325 kPa,下同)降为不大于400 mg/m3[7-8]。按照目前硫磺回收装置SO2的排放水平,可以满足国标排放要求,但因本装置处于特殊敏感地区,标准要求排放尾气中SO2质量浓度不大于100 mg/m3,在不对装置进行改造的前提下无法实现。

原因分析:硫磺回收装置的排放烟气中SO2质量浓度设计值为533 mg/m3,目前,实际运行的排放烟气中SO2质量浓度为120~300 mg/m3。虽然在2015年大修期间实施了一系列降低排放烟气中SO2质量浓度的技改措施,包括:①将液硫池顶部抽出的含H2S、硫蒸气的气体由送入尾气焚烧炉流程改为送入制硫燃烧炉;②防止尾气旁路阀内漏,旁路跨线阀采用双阀控制,并在双阀间通入氮气保护;③焚烧炉的燃料气用天然气替换瓦斯。但采取上述措施后,排放尾气中SO2质量浓度仍然无法达到100 mg/m3以下。

应对措施:增加尾气碱洗或其他措施,使排放尾气中SO2质量浓度达到100 mg/m3以下。

3 结 语

通过以上分析可以看出,硫磺回收装置的腐蚀泄漏问题是影响硫磺回收装置长周期运行的主要因素,腐蚀是不可避免的,但采取有效的防护措施可使腐蚀速率相对减慢。防止设备和管线的非正常腐蚀是保证装置长周期运行的一个重要措施。

在日常操作过程中,对硫磺回收装置各关键点进行监控,全面了解各种工况下因工艺条件、设备故障造成的装置异常,及时找出原因,制定解决方案,才能保证硫磺回收装置的长周期高效平稳运行。

[1] 李学翔. 硫磺尾气处理装置腐蚀与防护技术. 硫磺回收二十年论文集[C]. 北京: 中国石化出版社. 2015: 10.

[2] 李菁菁, 闫振乾. 硫黄回收技术与工程[M]. 北京: 石油工业出版社, 2010: 12.

[3] 王振岳. 硫磺回收装置的堵塞分析与预防措施[J]. 化工设计通讯, 2011, 37(2): 40-42.

[4] 中国石油化工设备管理协会设备防腐专业组, 石油化工装置设备腐蚀与防护手册[M]. 北京: 中国石化出版社, 2001: 4.

[5] 王吉云. 100 kt/a硫磺回收装置操作中的主要问题及对策. 硫磺回收二十年论文集[C]. 北京: 中国石化出版社. 2015.

[6] 陈赓良. 克劳斯法硫磺回收工艺技术[M]. 北京: 石油工业出版社, 2007: 5.

[7] 刘勇, 张万全, 李峰, 等. 炼油厂硫磺回收联合装置SO2达标排放对策[J]. 石油与天然气化工, 2015, 44(4): 8-13.

[8] 杨威, 常宏岗, 何金龙, 等. 西南地区天然气净化厂尾气减排方案探讨[J]. 石油与天然气化工, 2015, 44(1): 17-20.

Analysis of influencing factors on long period operation of sulfur recovery unit

Liu Wenjun, Yu Jiao, Ma Xiangwei, Gong Shupeng

OilRefineryofPetroChinaDushanziPetrochemicalCompany,Dushanzi,Xinjiang,China

A series of problems have cropped up in Dushanzi Petrochemical Company 50 kt/a sulfur recovery unit since the startup in 2009, which including the corrosion of stripper air cooler outlet pipe, the corrosion and leakage of air cooler, liquid sulfur jacket pipe, acid water pipe and cooling water pipe line, the flameout of tail gas incinerator, and the hydrocarbon-bearing in the acid gas, etc. The preventive measures aiming at above problems were developed. Through the analysis of the mechanism of all kinds of problems and the impact on the device, it was concluded that corrosion leakage was the most important factor which affected the long period operation of sulfur recovery unit, and preventing non-normal corrosion of the equipment and pipeline was the most important measure to ensure long term operation.

sulfur recovery, corrosion, leakage, acidic water

刘文君(1983-),男,工程师,现就职于中国石油独山子石化分公司炼油厂,长期从事硫磺回收装置的工艺技术管理工作。E-mail:lyc_lwj1@petrochina.com.cn

TE644

A

10.3969/j.issn.1007-3426.2017.01.006

2016-05-29;编辑:温冬云