RSS-2催化剂在航煤加氢装置上的应用

2017-02-28柴可明

李 林 柴可明

1.中国石油兰州石化公司炼油厂 2.中国石化宁波工程有限公司兰州分公司

RSS-2催化剂在航煤加氢装置上的应用

李 林1柴可明2

1.中国石油兰州石化公司炼油厂 2.中国石化宁波工程有限公司兰州分公司

介绍了RSS-2催化剂在中国石油兰州石化公司航煤加氢装置上的应用情况,结果表明,以常减压装置常一线直馏煤油为原料,在进料量71.4 t/h、反应器入口温度278.5 ℃、入口压力3.72 MPa、空速3.72 h-1、氢油比181的工艺操作条件下,经加氢反应、分馏、脱除硫化氢后,精制航煤中硫质量分数由138 μg/g降至3 μg/g,脱硫率达到97.83%,碱性氮质量分数由2.71 μg/g降至0.12 μg/g,脱碱氮率达到95.57%,产品质量满足3号喷气燃料的质量标准;为满足低凝柴油的生产要求,在常一线直馏煤油中掺炼常二线,在常二线占混合原料质量分数从25%增加到50%时,混合原料中硫质量分数可降至20 μg/g以下,满足国Ⅳ低凝柴油的调和要求,说明该催化剂具有良好的加氢脱硫、脱碱氮效果。

航煤加氢 脱硫 脱氮 催化剂 RSS-2

中国石油兰州石化公司航煤加氢装置由中国石油工程建设公司华东设计分公司设计,装置由反应系统、分馏系统、公用工程系统等部分组成,设计规模0.6 ×106t/a,年开工时间8 400 h,操作弹性60%~110%。装置以常减压装置生产的常一线煤油为原料,采用中国石化石油化工科学研究院开发的RSS-2催化剂和RGO-1保护剂,生产满足3号喷气燃料质量标准要求的精制航煤。RSS-2催化剂是中国石化石油化工科学研究院在第1代喷气燃料加氢脱硫醇催化剂RSS-1A的基础上[1],通过优选催化剂载体、活性金属体系、助剂和制备技术等影响催化剂活性的主要因素,从而开发出具有高活性高处理量喷气燃料加氢催化剂[2]。装置采用RSS-2催化剂后运转正常,满足生产要求,具有良好的加氢脱硫、脱碱氮效果,且反应条件温和,床层温度控制平缓。

1 装置工艺流程

装置工艺流程如图1所示,来自常减压装置的常一线直馏煤油与氢气混合至加热炉加热后进入反应器,在一定反应温度、压力、催化剂存在的条件下发生加氢脱硫、脱氮反应,反应后进入反应流出物分离器分离循环氢和反应产物,循环氢经分液、升压后循环使用,反应产物进入分馏塔进一步分离,塔底航煤进入精脱硫器脱出硫化氢,并加注抗氧化剂后出装置,塔顶油气经冷凝冷却后,一部分作塔顶回流,一部分作为石脑油送出装置。

2 催化剂及保护剂性质

RSS-2催化剂是以Al2O3为载体,Ni-Mo金属体系作为其活性金属体系,具有脱硫、脱氮活性高、处理量高、稳定性好的特点,其主要性质见表1。

表1 RSS-2催化剂及RGO-1保护剂性质Table1 PropertiesofRSS-2catalystandRGO-1protectiveagent项目催化剂RSS-2保护剂RGO-1w(NiO)/%≥3.3≥2.5w(MoO3)/%≥13.5≥10.0比表面积/(m2·g-1)≥160≥170孔容/(mL·g-1)≥0.30≥0.40径向压碎强度/(N·mm-1)≥20.0≥12.0堆密度/(g·cm-3)0.800.65当量直径/mm1.63.4长度/mm2~82~8形状三叶草型蝶形

3 催化剂装填

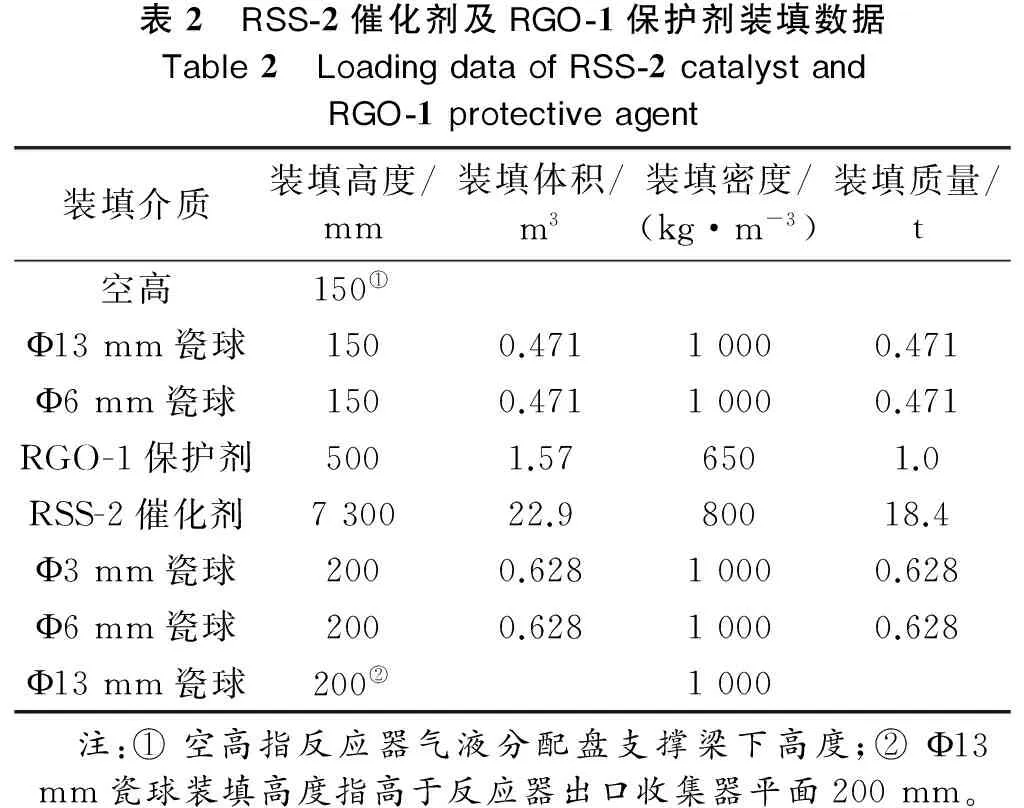

加氢反应器床层催化剂采用普通方法装填,为保护催化剂使用寿命,在加氢反应器上部装填保护剂,反应器装填RSS-2催化剂18.4 t,装填密度800 kg/m3,RGO-1保护剂1.0 t,装填密度650 kg/m3。催化剂及保护剂具体装填数量见表2。

4 催化剂硫化

由于使用的RSS-2催化剂、RGO-1保护剂的活性金属组分Ni-Mo为氧化态,需要对其进行硫化,将氧化态的活性金属转化为硫化态,使其催化剂具有较高的加氢活性和稳定性。采用的硫化工艺为湿法硫化[3],二甲基二硫(DMDS)作为硫化剂。

表2 RSS-2催化剂及RGO-1保护剂装填数据Table2 LoadingdataofRSS-2catalystandRGO-1protectiveagent装填介质装填高度/mm装填体积/m3装填密度/(kg·m-3)装填质量/t空高150①Ф13mm瓷球1500.47110000.471Ф6mm瓷球1500.47110000.471RGO-1保护剂5001.576501.0RSS-2催化剂730022.980018.4Ф3mm瓷球2000.62810000.628Ф6mm瓷球2000.62810000.628Ф13mm瓷球200②1000 注:①空高指反应器气液分配盘支撑梁下高度;②Ф13mm瓷球装填高度指高于反应器出口收集器平面200mm。

催化剂硫化时的工艺操作条件:以直馏煤油为硫化油,反应流出物分离器压力3.6 MPa,氢油体积比不小于100,硫化油循环量54 t/h。

催化剂硫化步骤为:①以54 t/h的速率向反应系统进硫化油直馏煤油,反应流出物分离器建立液位,污油外甩2 h后,根据外甩油中杂质含量多少,建立硫化油循环流程;②以15 ℃/h的升温速度将反应器入口温度由150 ℃升至175 ℃;③启动DMDS加注泵,按要求注入DMDS,175 ℃恒温2 h;④175 ℃恒温结束后,以15 ℃/h的升温速度升至230 ℃,恒温4 h;⑤230 ℃恒温结束后,以15 ℃/h的升温速度升至320 ℃,恒温8 h;⑥硫化结束降温。催化剂硫化阶段技术要求见表3,硫化阶段升温曲线图见图2。

表3 催化剂硫化技术要求Table3 Technicalrequirementsofcatalystsulfurization硫化阶段升温速率/(℃·h-1)时间/h循环氢中H2S体积分数/%技术要求150℃催化剂润湿2外排污油颜色清亮、无杂质150~175℃升温152反应器床层温升小于20℃175℃恒温20.0~0.1反应器床层最高点温度低于230℃175~230℃升温153.50.3~0.5反应器床层温升小于20℃230℃恒温40.5~1.0恒温开始和恒温结束时,反应流出物分离器各放水一次230~320℃升温1560.5~1.0反应器床层温升小于20℃320℃恒温81.0~1.5H2S体积分数大于1.0%且基本不变,反应流出物分离器连续两次放水小于1kg/次

5 工业应用

5.1 加工常一线直馏煤油原料

5.1.1 工艺操作条件

装置在标定期间的主要操作条件见表4,由表4可以看出,装置进料量保持在约71.4 t/h,达到100%满负荷要求,装置反应器入口温度较低(278.5 ℃),主要是装置还处于运行初期,催化剂活性相对较高,且标定期间原料性质优于设计值,故反应温度控制较低,空速达到3.72 h-1,这体现了RSS-2催化剂高活性、高处理量的优点,其他主要工艺参数均控制在工艺卡片指标范围内,装置运行平稳。

表4 主要工艺操作条件Table4 Mainprocessoperationconditions项目标定数据指标要求原料进料量/(t·h-1)71.442.86~78.57氢油比181150~335空速/h-13.721.6~4.5反应器入口压力/MPa3.723.2~4.0入口温度/℃278.5275~325床层温升/℃2.550~8床层压差/MPa0.09≤0.3注水量/(t·h-1)0.60~1反应进料加热炉炉膛温度/℃633515~750出口温度/℃280.5275~320反应流出物分离器入口温度/℃42.830~50液位/%64.540~78压力/MPa3.122.85~3.35界位/%63.540~78分馏塔进料温度/℃214.5205~235塔顶温度/℃155135~186塔顶压力/MPa0.280.25~0.35

5.1.2 原料及产品性质

常一线直馏煤油原料及产品性质如表5所列。由表5可以看出,在标定期间,航煤原料中硫含量、碱性氮含量、硫醇硫含量均在指标要求范围内,且数值偏低,说明原料性质较好,期间操作条件相对缓和。直馏煤油经加氢反应后,经分馏、换热、冷却、脱水、脱硫、聚结过滤、加注抗氧剂后出装置送往罐区,精制航煤中硫质量分数由138 μg/g降至3 μg/g,硫醇硫质量分数由49 μg/g降至2 μg/g,脱硫率达到97.83%,脱硫醇率达到95.92%;精制航煤中氮质量分数由3.69 μg/g降至0.80 μg/g,碱性氮质量分数由2.71 μg/g降至0.12 μg/g,脱氮率达到78.32%,脱碱氮率达到95.57%,说明在较缓和的工艺操作条件下有效地脱除了原料中的硫、碱性氮、硫醇硫等杂质,保证了产品质量合格,其产品质量指标满足GB 6537-2006《3号喷气燃料》中的规定[4]。

表5 原料及产品性质Table5 Propertiesofmaterialandproduct项目标定值设计值原料产品原料产品密度(20℃)/(kg·m-3)778.9778.7780775w(硫)/(μg·g-1)1383600<50w(硫醇硫)/(μg·g-1)492200<3w(氮)/(μg·g-1)3.690.8060<10w(碱性氮)/(μg·g-1)2.710.1220<5φ(芳烃)/%8.86.58.0φ(烯烃)/%0.30.2φ(烷烃)/%90.993.3冰点/℃-58.0-58.0-55.0闪点/℃39.043.041.0烟点(ASTM)/mm27.027.0馏程/℃150.1~230.9153.1~230.2145~229144~228铜片腐蚀(100℃,2h)/级111银片腐蚀(50℃,4h)/级000ρ(抗氧化剂)/(mg·L-1)17.02透光率/%98.0颜色/号29

5.2 加工常一线直馏煤油与常二线混合原料

为满足国Ⅳ低凝柴油的生产要求,增加低凝柴油调和组分,依据催化剂技术提供方中国石化石油化工科学研究院和设计单位中国石油工程建设公司华东设计分公司的核算结果,并按照要求办理了工艺变更后,在直馏航煤中掺炼常二线,通过加氢反应将硫质量分数降至50 μg/g以下。在直馏航煤掺炼常二线期间,选取两种工况下的运行数据进行分析。工况1进料量60 t/h,其中常一线45 t/h,常二线15 t/h;工况2进料量45 t/h,其中常一线21 t/h,常二线24 t/h。

5.2.1 工艺操作条件

加工常一线直馏煤油与常二线混合原料时的主要工艺操作条件见表6。从表6可以看出,随着混合原料中常二线比例的增大,新氢、循环氢流量及反应器入口温度均升高,其他工艺指标相当,均控制在指标范围内。其主要原因为,常二线硫含量较常一线直馏煤油高,加氢脱硫反应所需的氢气耗量及反应温度也相应较高。

表6 主要工艺操作条件Table6 Mainprocessoperationconditions项目工况1工况2指标范围原料进料量/(t·h-1)60常一线45常二线1545常一线21常二线24新氢流量(20℃,101.325kPa)/(m3·h-1)480520循环氢流量(20℃,101.325kPa)/(m3·h-1)90689305反应器入口温度/℃279284.5250~325反应流出物分离器压力/MPa3.033.032.85~3.35分馏塔塔顶压力/MPa0.300.300.10~0.40分馏塔进料温度/℃230230160~240分馏塔塔顶温度/℃163163128~186分馏塔回流量/(t·h-1)1.9152.015分馏塔塔底温度/℃265.5268.5229~270

5.2.2 原料及产品性质

加工常一线直馏煤油与常二线混合原料时的原料及产品性质见表7。在表6所列的工艺操作条件下,精制混合原料中硫质量分数降至20 μg/g以下,铜片腐蚀1级,满足国Ⅳ低凝柴油的调和要求。在国Ⅴ柴油质量标准实施后,可通过优化操作条件,控制常二线的掺炼比,适当提高反应器入口温度等措施,控制精制混合原料中硫质量分数≤10 μg/g。

表7 原料及产品性质Table7 Propertiesofmaterialsandproducts项目工况1工况2原料产品原料产品w(硫)/(μg·g-1)2861231519闪点/℃4448445095%馏出温度/℃265268271279.5铜片腐蚀/级11

6 RSS-2催化剂性能对比

RSS-2催化剂是中国石化石油化工科学研究院在第1代喷气燃料加氢脱硫醇催化剂RSS-1A的基础上开发的具有高活性高处理量喷气燃料加氢催化剂,该催化剂在缓和工艺条件下具有更高的脱硫、脱氮活性以及更好的原料适应性。RSS-2催化剂已在燕山石化、荆门石化、上海石化等工业装置上成功工业应用。对比国内其他航煤加氢装置使用的催化剂[5-7](见表8)可看出,采用RSS-2催化剂时,反应器入口温度较高,空速与催化剂B、催化剂C接近,但脱硫率、脱硫醇率及脱碱氮率明显高于其他催化剂,说明RSS-2催化剂的加氢脱硫、脱氮活性良好,可适应较大的原料处理量,有推广应用前景。

表8 RSS-2催化剂性能对比Table8 ComparisonofRSS-2catalystperformance项目催化剂RSS-2催化剂A催化剂B催化剂C催化剂D反应器入口温度/℃278.5257.2245.3243275空速/h-13.721.583.984.001.46脱硫率/%97.8397.1795.7182.2696.30脱硫醇率/%95.9294.4992.50脱碱氮率/%95.5794.1290.00

7 结 论

(1) 采用RSS-2催化剂,以常减压装置常一线直馏煤油为原料,在进料量71.4 t/h、反应器入口温度278.5 ℃、入口压力3.72 MPa、空速3.72 h-1、氢油比181的工艺操作条件下,经加氢反应、分馏、脱除硫化氢后,精制航煤中硫质量分数由138 μg/g降至3 μg/g,脱硫率达到97.83%,碱性氮质量分数由2.71 μg/g降至0.12 μg/g,脱碱氮率达到95.57%,产品质量满足3号喷气燃料的质量标准。

(2) 为满足低凝柴油的生产要求,在常一线直馏煤油中掺炼常二线,在常二线占混合原料质量分数从25%增加到50%时,混合原料中硫质量分数可降至20 μg/g以下,满足国Ⅳ低凝柴油的调和要求;在国Ⅴ柴油质量标准实施后,可通过优化操作条件、控制常二线的掺炼比、适当提高反应器入口温度等措施,控制精制混合原料硫质量分数≤10 μg/g。

(3) 采用RSS-2催化剂时,反应器入口温度较高,空速与催化剂B、催化剂C接近,但脱硫率、脱硫醇率及脱碱氮率明显高于其他催化剂,说明RSS-2催化剂的加氢脱硫、脱氮活性良好,可以适应较大的原料处理量。

[1] 赵素芬, 张洪星, 马智扬. 预硫化催化剂RSS-1A(S)的工业应用[J]. 石化技术, 2008, 15(3): 29-33.

[2] 褚阳, 夏国富, 刘锋, 等. 高处理量喷气燃料加氢催化剂RSS-2的开发及其工业应用[J]. 石油炼制与化工, 2014, 45(8): 6-10.

[3] 李大东. 加氢处理工艺与工程[M]. 北京: 中国石化出版社, 2004.

[4] 中国石油化工股份有限公司石油化工科学研究院, 空军油料研究所, 中国航空油料总公司. 3号喷气燃料: GB 6537-2006[S]. 北京: 中国标准出版社, 2007.

[5] 刘范平. 800 kt/a航煤加氢装置标定[J]. 辽宁化工, 2010, 39(9): 935-938.

[6] 焦峰. FF-46再生催化剂在航煤加氢装置中的应用[J]. 当代化工, 2016, 45(5): 1032-1035.

[7] 刘瑞萍, 刘晓步, 李铁森, 等. 1.7 Mt/a煤柴油加氢精制装置的设计与标定[J]. 当代化工, 2014, 43(4): 1303-1306.

Application of RSS-2 catalyst in aviation kerosene hydrotreating unit

Li Lin1, Chai Keming2

1.OilRefineryofPetroChinaLanzhouPetrochemicalCompany,Lanzhou,Gansu,China2.SinopecNingboEngineeringCo.,Ltd,LanzhouBranch,Lanzhou,Gansu,China

The application of RSS-2 catalyst in aviation kerosene hydrotreating unit in refinery of PetroChina Lanzhou Petrochemical Company was introduced. The results showed that the sulfur mass fraction of refined aviation kerosene was reduced from 138 μg/g to 3 μg/g and the desulfurization rate reached 97.83%, the basic nitrogen mass fraction of refined aviation kerosene was reduced from 2.71 μg/g to 0.12 μg/g and the basic nitrogen removal efficiency was 95.57% at the process operation condition of feed rate 71.4 t/h, reactor inlet temperature 278.5 ℃, reaction pressure 3.72 MPa, volume space velocity 3.72 h-1,and hydrogen-oil ratio 181. Using straight run kerosene as raw material, refined aviation kerosene met the quality specification of No. 3 jet fuel. In order to meet the production requirement of low freezing point diesel, atmospheric cut 2 diesel was blended with straight run kerosene. When the blending ratio was increased from 25% to 50%, the sulfur mass fraction in mixed feed was reduced to below 20 μg/g, which could meet the blending requirement of low freezing point diesel specified by the national standard IV. The results showed that the RSS-2 catalyst has good hydrodesulfurization and hydrodenitrogenation effect.

aviation kerosene hydrotreating, desulfurization, denitrogenation, catalyst, RSS-2

李林(1981-),男,工程师,硕士,2008年毕业于西南石油大学化学工艺专业,现就职于中国石油兰州石化公司炼油厂,从事炼油工艺技术管理工作。E-mail:81777313@qq.com

TE624.4+31

A

10.3969/j.issn.1007-3426.2017.01.003

2016-09-24;编辑:温冬云