影响无钉铆接质量的工艺参数权重研究

2017-02-28王健强荣海龙童洋洋韩金娥

王健强, 汪 洋, 荣海龙, 童洋洋, 韩金娥

(合肥工业大学 机械工程学院,安徽 合肥 230009)

影响无钉铆接质量的工艺参数权重研究

王健强, 汪 洋, 荣海龙, 童洋洋, 韩金娥

(合肥工业大学 机械工程学院,安徽 合肥 230009)

无钉铆接作为汽车白车身的主要连接方法之一,其连接质量一直被各汽车厂家所重视。文章利用有限元仿真软件Abaqus,通过正交设计方法,对无钉铆接的铆接过程及拉伸破坏过程进行了仿真研究,得到了影响铆接质量的3组工艺参数的影响权重,并用实验对仿真数据进行了验证。实际应用表明,分析得出的参数权重能够在冲压铆接强度发生波动时,合理地判断出影响强度的主要因素,有效提高了铆接质量的稳定性。

无钉铆接;仿真;连接质量;工艺参数;权重

随着世界石油储备量的日益减少和对环境保护的要求,汽车轻量化设计成为汽车工业发展的必然要求。轻量化设计的办法之一是对汽车的车身使用大量的轻型材料,目前铝合金材料使用最为广泛。由于铝合金材料自身的特性,不适合使用传统点焊的方法对其进行连接,因此,一种新的板件连接技术——无钉铆接技术由此产生,又称为Clinching连接技术。其原理可描述为:在常温状态下,通过模具之间的相对运动,对金属板件进行挤压,使其产生塑性变形,从而实现板件之间的镶嵌而形成连接。目前,该技术在汽车及家电行业应用非常广泛。

国内学者主要通过实验及仿真的方法对无钉铆接过程及接头静力破坏过程进行研究,研究较多的是1个或2个工艺参数对铆接成形及接头强度的影响。文献[1]通过仿真研究了不同压边力对接头回弹及接头强度的影响;文献[2]通过仿真研究了压铆接头的成形过程和拉脱过程。但是通过软件来模拟接头破坏过程的却较少,分析多个不同工艺参数对接头质量影响权重的也较少。而国外的研究主要在现有研究的基础上,通过仿真及实验的方法对无钉铆接接头的静强度及疲劳强度进行研究。文献[3]通过实验和仿真研究了不同板厚组合形成铆接接头时的性能差异以及圆形接头和方形接头的性能差异。

本文主要通过正交设计方法利用有限元软件Abaqus对无钉铆接的成形过程及静力破坏过程进行仿真,得到了无钉铆接成形过程中的应力场分布,确定了3组不同工艺参数对接头质量的影响权重以及对接头强度影响的关键性参数,由此得到了较好的工艺参数组合方案,为工程实践中工艺参数的调试提供了一定的参考依据。

1 无钉铆接有限元模型

1.1 有限元建模及网格划分

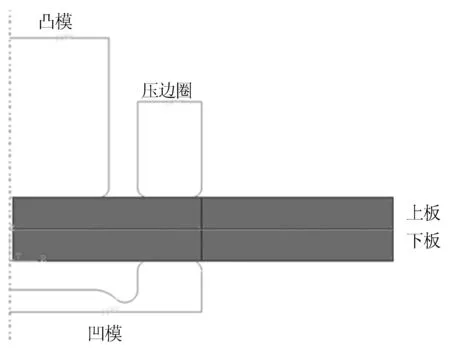

无钉铆接模型由凸模、凹模、压边圈、上板及下板5个部分组成,如图1所示。

图1 无钉铆接模型

上、下板料均采用1 mm厚的铝合金材料。因为无钉铆接模型是轴对称的,所以只取其1/2进行分析,以尽可能地简化模型,提高数值模拟的效率[4]。在铆接过程中,凹、凸模以及压边圈的变形与板件的变形相比很小,可以认为只发生弹性变形而不发生塑性变形,因此将其设为刚体。各部件之间的摩擦接触条件均采用Abaqus软件中的罚函数法,考虑到铆接过程中的变形为冷变形[5],将模具与板件、压边圈与板件之间的摩擦系数设置为0.15,将上、下板件之间的摩擦系数设置为0.2。

为了提高分析的精度和速率,上、下板均采用四边形单元,变形大的区域单元尺寸设置为0.05 mm,其余的设置为0.10 mm,最终上、下板件的网格分别划分为3 160个单元。

1.2 材料特性

因为在汽车车身制造中多采用5系和6系铝合金,所以本次仿真过程中,上、下板料均采用1 mm厚的5052铝合金材料,其物理参数为:杨氏模量68 900 MPa,屈服强度197 MPa,泊松比0.33。默认为各向同性材料,并采用米塞斯屈服准则。材料的本构方程采用指数硬化模型[6],模型参数由标准拉伸试验测得,即

其中,S5052为5052铝合金的流动应力;ε为等效塑性应变;341.26为材料硬化前以及硬化各时期所具有的强度水平,由实验测得;0.204为材料的可硬化能力,也由实验测得。

1.3 边界条件设置

模拟铆接成形过程中,凸模行程分别设为2.6、2.7、2.8 mm,其中都有一段0.1 mm的墩压过程,目的是减少铆接成形以后的回弹。其余边界条件为:压边圈向下施加35 kN的压边力,凹模固定不动。

2 接头成型机理

无钉铆接是一种金属挤压式连接,其接头的成形机理[7]主要分为拉延变形和挤压变形2个过程,具体包括以下4个阶段。

(1) 前期成形阶段。此阶段属于拉延变形过程,上、下铝合金板料会受到凹凸模的挤压而产生较大的弹性变形和微小的塑性变形。首先,板料内部的应力状态是1个方向受到压应力,其他2个方向受到拉应力,导致凸模周围的板料容易翘起,故需用压边圈压紧;其次,此阶段板料与凸膜的接触主要是在凸模底部直径的圆周上,因此凸模圆角半径处会产生较大的接触反力。整个阶段一直持续到下板材料接触到凹模底部为止。

(2) 成形阶段。此阶段属于挤压变形过程,上、下板料主要产生塑性变形。变形的原理遵循“最小阻力定律”,即当板料内部的晶粒由于受力而准备移动时,晶粒会顺着阻力最小的方向进行移动。阶段开始时,随着凸模的下行,凸模底部板料(特别是凸模圆角处)会受到凹、凸模共同的挤压力作用而产生径向移动,同时由于挤压力的作用致使附近材料的晶格被压缩细化,金相组织被强化;而凸模侧围材料除受挤压力作用外更多受到的是凸模向下的拉伸力,故材料会向下运动导致颈部受拉变薄,但由于加工硬化的作用使颈部材料的强度和硬度反而被提高(前提是模具选取恰当,颈部不被拉断的情况下)。当凸模进一步下行,板料由于受到凹模型腔的强烈限制而进一步被挤压,下板料被迫向凹模的环形凹槽处流动直至填满凹槽,上板料则受凸模的作用填充了由于下板料移动而留下的空穴;最终,上、下板料形成了完整的自锁接头。此阶段是无钉冲铆的核心机理所在。

(3) 墩锻保压阶段。此阶段也属于挤压变形过程,上、下模具应保持静止一段时间或者使凸模继续下压微小距离,目的是确保上、下板材料完全填满环形凹槽,接头完全定形并防止板料回弹。保压阶段对接头质量有较大影响,应控制得当。

(4) 退模阶段。此阶段凸模上行,退出凹模,将被铆接成功的上下板取出即可。

3 数值模拟及实验方案设计

无钉铆接接头质量的评价可以从接头几何形状和静强度实验2个方面进行评价。其中静强度实验更为准确,但工程实际中由于受条件限制,多以观察接头几何形状为主,辅以仿真分析和静强度实验进行评价。

接头几何形状如图2所示。

图2 接头几何形状

图2中,Tu为镶嵌量,直接反映冲铆完成后接头自锁性能的好坏,一般Tu越大,接头自锁性能越好,抗拉脱能力越强;Tn为颈厚,直接影响接头抗剪切性能,一般Tn越大,抗剪切能力越强;C为底厚,综合反映接头力学性能,一般C减小,接头抗轴向拉脱能力和抗剪切能力均减弱。

本文采取以观察铆接接头几何形状和仿真分析为主、以实际实验为验证相结合的方法进行综合评价。在设计仿真和实验的方案时,选取Tu、Tn和接头能抵抗的最大拉伸力(简称力学性能)为指标,选取对接头各个指标均有影响的3个工艺参数(凹模深度H、凹凸模间隙X、凸模圆角半径r)作为影响因素。

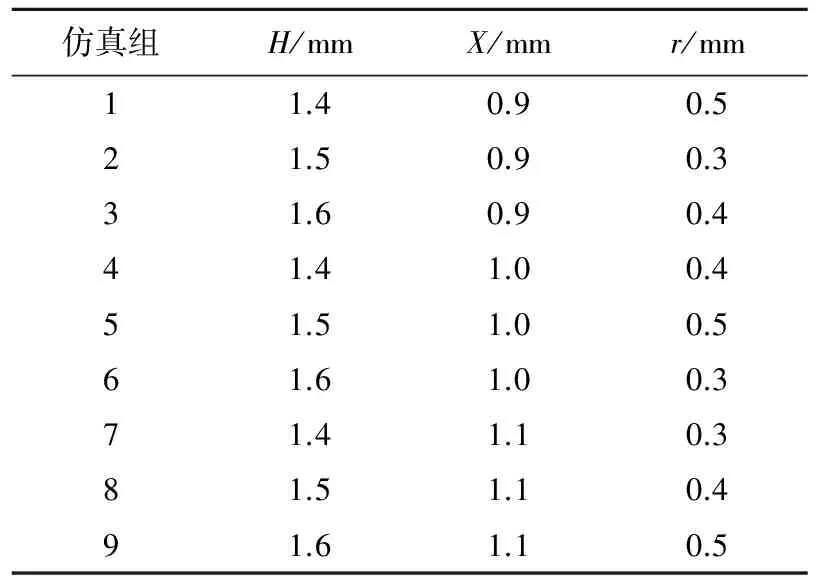

3个因素均有3个水平[8],设计的正交表见表1所列。

表1 无钉铆接仿真及实验正交表

3 数值模拟结果分析

3.1 通过观察法分析工艺参数对Tn、Tu的影响

通过调整影响接头质量的工艺参数,按照表1的参数设置,得到了9组仿真成形结果,如图3所示。

图3 接头成形仿真结果

通过分析图3可知:

(1) 凹凸模间隙对镶嵌量Tu影响较大。由图3可以看出,第7组~第9组的镶嵌量都较小,特别是第8组和第9组明显比其他组的镶嵌量都小,而第7组~第9组共同的参数设置是凹凸模间隙都比其他组大,为1.1 mm,其他工艺参数设置则近似均匀分布,因此可以初步确定凹凸模间隙对接头的镶嵌量Tu有较大影响。

(2) 凸模圆角半径对颈厚Tn的影响较大。同样,由图3可以看出,第2组、第3组、第6组的颈厚明显比其他组小,直观上更细,而这3组工艺参数特征是凸模圆角半径分别为0.3、0.4、0.3 mm,比其他组数值都小,而其他工艺参数设置则近似成均匀分布。

(3)Tu、Tn还受其他参数的影响。结合表1和图3可以发现,第5组的凹凸模间隙是1 mm,为中间数值,但镶嵌量Tu也相对较小,说明Tu不仅受凹凸模间隙的影响,而且还受其他参数的影响,只是凹凸模间隙对Tu影响较大;同样,第7组的凸模圆角半径虽然较小但Tn较大,说明Tn不仅受凸模圆角半径的影响,而且还受其他2个参数的影响,影响程度还需进一步分析。

3.2 用极差法分析工艺参数对接头强度的影响

模拟接头成形过程完成以后,继续模拟接头的拉伸破坏过程[9],具体是对成形后的接头上板施加位移载荷,使上、下板之间发生相对运动,直到接头失效为止。该过程通过得到上板参考点的约束反力来衡量接头抗拉伸的力学性能。铆接接头失效一般有脱离失效和断裂失效2种方式,此次9组模拟的结果均为脱离失效。最后仿真得到的接头所能承受的最大拉伸力和其他指标见表2所列。

其中,Fmax为接头最大轴向抗力(简称接头力学性能)。此外,按正交表各列计算得到的Ⅰ、Ⅱ、Ⅲ力学性能的差异,反映了各列所排因素(工艺参数)取不同水平时对接头力学性能的影响。表2中,R代表极差。

表2 无钉铆接仿真结果

分析表2中的仿真数据,得出如下结论:

(1) 各参数对接头力学性能的影响。由表2可知,第4列极差最大,说明凸模圆角半径不同对接头力学性能的影响程度最大;第3列次之,说明凹凸模间隙的影响程度次之;第2列的极差最小,说明凹模深度的影响程度最小。因此,对于接头力学性能,工艺参数的影响权重为r>X>H。

(2) 较好组合方案的确定。因为接头所能承受的拉伸力越大接头强度越高,所以挑选每个工艺参数中最大的那个水平,故H3X2r1为较好的工艺参数组合方案。

(3) 参数水平变化对接头力学性能的影响规律。3组工艺参数各取不同水平时对应的接头最大轴向抗拉力值如图4所示。

图4 不同工艺参数和接头最大抗力关系

由图4可以看出:① 凹模深度H从1.4 mm增加到1.6 mm,接头力学性能逐渐增大;② 凸模圆角半径r从0.3 mm增加到0.5 mm,接头力学性能逐渐减小;③ 间隙X从0.9 mm增加到1.1 mm,接头力学性能先增大后减小。

因此,实际中若希望进一步增加接头的轴向力学性能,则应取凹模深度大于1.6 mm、凸模圆角半径小于0.3 mm、间隙在1 mm附近,如有必要可进一步优化参数组合方案。

3.3 通过极差法分析工艺参数对Tu、Tn的影响

Tu和Tn的极差计算结果见表3所列。

表3 镶嵌量Tu与颈厚Tn的极差计算结果 mm

类似上述对接头强度的分析方法,可以得出对于Tu,工艺参数的影响程度为r>X>H,因为Tu越大越好,所以H3X1r1为较好的组合方案;对于Tn,工艺参数的影响程度为X>H>r,因为Tn越大越好,所以H1X3r3为较好的组合方案。

3.4 分析Tu、Tn与接头抗拉伸能力的关系

仿真的9组数据整理出的镶嵌量Tu与接头轴向最大抗力Fmax、颈厚Tn与接头轴向最大抗力Fmax的关系如图5所示。

图5 镶嵌量Tu、颈厚Tn与接头轴向最大抗力Fmax的关系

从图5可以看出:①Tu与接头最大轴向抗拉力基本成正相关,而Tn与接头所能承受的最大轴向拉伸力则没有明显的相关性,这说明在接头受到轴向拉伸力造成脱离失效时,接头的力学性能主要取决于Tu;②Tu与接头所能承受的最大轴向拉伸力没有形成严格的正比例关系,这说明接头在受到轴向载荷的情况下,其力学性能并不完全取决于Tu,应还受其他因素的影响,这也正好吻合了对Tu、Tn以及接头强度的极差分析结果;③ 从极差分析结果可知,Tu与接头轴向拉伸强度受3个工艺参数影响的权重相同,都是r>X>H,只是最终较优的工艺参数组合方案稍有不同,因而Tu与轴向拉伸强度具有正相关关系,而不是严格的正比例关系;而Tn与接头轴向拉伸强度受3个工艺参数影响的权重则不同,最终较优的工艺参数组合方案也不同;④ 因为Tn对接头的横向剪切强度影响较大,而Tu对接头的轴向拉伸强度影响较大,所以Tu与Tn所对应的最佳工艺参数组合方案并不一致;因此在实际操作中,工程师应根据不同应用场合的需求选择不同的工艺组合方案。

4 实验验证与讨论

工程实际中,为了提高生产效率,多采用直接测量铆接接头底厚的方法来评价铆接质量。因此为了确定仿真结果的可靠性,结合实际条件,对9组仿真参数组合进行无钉冲铆实验[10],并测量其中3组的底厚值以及9组的镶嵌量值,并与仿真值作对比。

4.1 实验过程

冲铆及测量过程如图6所示。

(1) 实验设备。实验末端执行器采用德国TOX公司研制的气液增力缸式机器人连接钳(见图6a),该连接钳由气液增力缸、C 型钳体、CEP400(连接质量监控系统)、压力开关、主阀等部件组成;连接钳的动力及控制系统则由埃夫特工业机器人提供。

(2) 实验样品。选取6块80 mm×20 mm×1 mm的5052铝合金板作为基材,将6块基板分为3组,每组2块。将每2块基板完全贴合放置,中间不留缝隙,在中点处进行铆接。实验方案、边界条件设置均与仿真组相同。

(3) 实验步骤。冲铆实验大致分为机器人系统给出启动信号控制设备启动、机器人运动到位、连接钳进行冲铆、连接钳返程、机器人准备下次冲铆(见图6b)5个步骤。

图6 冲铆及测量过程

4.2 实验结果

(1) 底厚。用TOX底厚检测仪来测量3组成形接头的底厚(见图6c),得到的底厚C值与仿真值的对比见表4所列。

表4 接头底厚C的实验值与仿真值对比

由表4可以看出,当有限元仿真与实验的边界条件设置一致时,对于接头底厚C,仿真值与实验值相对误差保持在10%以内。

(2) 镶嵌量。将9组接头都沿子午线垂直切开,测量其镶嵌量(测量工具的精度为0.01 mm),得到不同接头的镶嵌量Tu值,计算其极差R,并与仿真值对比,结果见表5所列。

表5 接头镶嵌量的实验值与仿真值对比

由表5可以看出,对于镶嵌量Tu,仿真值与实验值的相对误差保持在15%以内,且根据实验结果推算出的最佳工艺组合为H3X1r1,与仿真结果吻合。

综上可知,因为本文设计的有限元仿真方法模拟出的接头成形过程与实际接头成形过程基本相符,所以仿真数据分析出的结果是可靠的。

5 结 论

本文借助有限元软件Abaqus,采用正交设计方法对无钉铆接过程进行了仿真研究,并选取了其中3组参数组合进行了实验验证;验证结果表明仿真数据与实验数据吻合较好;利用不同的评价方法对比分析了凹模深度、凹凸模间隙、凸模圆角半径3组工艺参数各自对铆接质量的影响规律以及影响权重,得出了较好的工艺参数组合方案。分析结果为实际应用中确定较好的工艺参数组合、找出影响无钉铆接质量的关键性因素提供了一定的参考。

[1] 李早科,胡浩,费丽爽,等.铝合金无铆钉自冲铆接仿真研究[J].广东化工,2014,41(11): 41-43.

[2] 王健强,苏安鹏,郭婷婷,等.基于正交试验的铝合金无钉铆接工艺优化[J].合肥工业大学学报(自然科学版),2016,39(8):1009-1012.

[3] VARIS J P,LEPIST J.A simple testing-based procedure and simulation of the clinching process using finite element analysis for establishing clinching parameters[J].Thin-Walled Structures,2003,41(8):691-709.

[4] 黄志超,占金青,陈伟.半空心铆钉自冲铆接工艺过程的数值模拟[J].锻压技术,2007,32(5):54-58.

[5] 刘秀全,张连洪,李双义,等.自冲铆接工艺过程的有限元数值模拟[J].汽车技术,2006(12):42-45.

[6] 庄蔚敏,刘学成.加工硬化特性对无铆钉接头力学性能影响的研究[J].汽车技术,2011(11):52-56.

[7] 何玉林.金属板料无铆钉自冲铆接成形规律的研究[D].桂林:桂林电子科技大学,2009.

[8] 金鑫,李永兵,楼铭,等.基于正交试验的铝合金-高强钢异种金属自冲铆接工艺优化[J].汽车工程学报,2011,1(3):185-191.

[9] 刘学成.车身无铆钉接头静力学性能研究及优化[D].长春: 吉林大学,2012.

[10] 徐正昭,廖宏谊,何玉林,等.无铆钉连接的数值模拟分析与试验研究[J].模具工业,2013,39(12):35-40.

(责任编辑 胡亚敏)

Study of weights for process parameters influencing clinching joint quality

WANG Jianqiang, WANG Yang, RONG Hailong, TONG Yangyang HAN Jine

(School of Mechanical Engineering, Hefei University of Technology, Hefei 230009, China)

As one of the major joining processes for body-in-white(BIW) assembly, the clinching joint quality has always been a concern of auto makers. In this paper, the clinching process and the process of joint destruction are researched by using the orthogonal design method via the finite element simulation software Abaqus. The results confirm the different influence levels of three groups of process parameters on the joint quality, and the simulation data is verified by experiment. The results of practical application show that the results of analysis can determine the main reason for the fluctuation in joint strength, and effectively improve the stability of joint quality.

clinching; simulation; joint quality; process parameter; weight

2015-07-22;

2015-12-28

国家“十二五”科技支撑计划资助项目(2012BAF06B01);国家智能制造装备发展专项资助项目(发改办高技[2011]2548 号)

王健强 (1964-),男,浙江宁波人,博士,合肥工业大学教授,硕士生导师.

10.3969/j.issn.1003-5060.2017.01.001

TG386.1

A

1003-5060(2017)01-0001-06