津田驹ZAX系列喷气织机电子减速箱失效原因及装配研究

2017-02-27王维

王 维

(陕西长岭纺织机电科技有限公司,陕西 宝鸡 721013)

津田驹ZAX系列喷气织机电子减速箱失效原因及装配研究

王 维

(陕西长岭纺织机电科技有限公司,陕西 宝鸡 721013)

为了解决国内借鉴日本津田驹ZAX系列喷气织机电子减速箱失效问题,详细分析电子减速箱失效原因及其对织造效率的影响;以电子送经减速箱为例,重点探讨其蜗轮蜗杆传动组件的装配要点。指出:电子减速箱常见失效原因为零部件质量、装配不良或纺织厂保养不当;装配后电子减速箱应转动平稳、灵活、无死点;使用蜗轮心轴和蜗杆心轴可简单高效的完成蜗轮蜗杆传动组件的装配,保证装配质量。

喷气织机;电子减速箱;失效原因;蜗轮心轴;蜗杆心轴;蜗杆传动;装配

随着纺织工业的发展,喷气织机因车速高、引纬方式合理、入纬率高、物料消耗少、品种适用性广等优点,在国内的应用越来越多。日本津田驹公司作为知名的纺织机械制造商,其生产的ZAX系列喷气织机因效率高、质量优备受国内纺织厂的青睐;且因其结构简单、便于控制,故被很多国内制造商借鉴,但在装配过程及实际应用后,发现喷气织机的电子送经和卷曲减速箱存在失效问题,对织机的运转有很大影响。

1 电子减速箱失效对织造的影响

喷气织机一般由送经机构、开口机构、引纬机构、打纬机构和卷取机构组成。

ZAX系列喷气织机的送经机构由电子送经减速箱、活动后梁系统和停经机构组成,其中电子送经减速箱是送经机构的关键部件,它由交流伺服电机驱动,通过齿轮减速箱带动蜗轮蜗杆传动组件,最终实现经轴上经纱的进给运动。电子送经减速箱失效,会导致织造的布面出现停车档痕迹,严重时会出现无法修复的云织等疵点。

ZAX系列喷气织机的卷取机构由电子卷取减速箱、摩擦卷取机构和压布机构组成,其中电子卷取减速箱不仅是卷取机构的动力起始点,也是其关键部位,它由伺服电机驱动,通过蜗轮蜗杆传动组件将力矩传递给摩擦卷取机构,最终实现对已织造好布匹的卷取。电子卷取减速箱失效,会导致织造后的布面出现稀密路等疵点[1]。

2 电子减速箱失效原因

跟踪分析纺织厂实际使用情况,发现因控制部分造成电子减速箱失效的现象较少,大部分失效问题是由于零部件质量问题、装配不良或纺织厂保养不当所致。

电子减速箱中齿轮传动和蜗杆传动的失效形式表现为齿面点蚀、胶合及磨损,其中齿轮传动还会出现齿轮轮齿断裂和齿面塑性变形等失效形式。造成齿轮传动和蜗杆传动失效的主要原因是传动件的材料、表面粗糙度及硬度指标不合格[2]。

蜗杆传动装配时,若蜗轮蜗杆间所加垫片不合适,会导致蜗轮蜗杆轴向窜动,造成传动失效,影响传动的稳定性。同理,若电子卷取减速箱的橡胶皮带张紧力不合适,也会导致织造好的布匹无法卷取。电子减速箱的蜗杆传动和齿轮传动机构均处在封闭的油浴环境中,应严格按照产品使用要求及时更换合格的油品。若油液更换不及时、加注油液量过少或油液含较多杂质等,均会造成传动件齿面胶合或磨损。

3 电子送经减速箱的装配

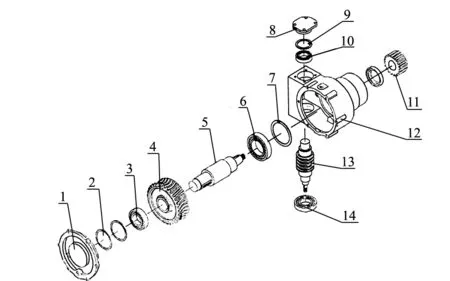

电子送经减速箱的机械结构如图1所示。其中,z1~z4和z7为直齿圆柱齿轮,z5和z6分别为蜗杆和蜗轮。伺服电机通过二级减速齿轮传动和蜗杆传动,带动喷气织机经轴转动。

图1 电子送经减速箱机械结构

3.1 齿轮传动组件的装配

齿轮传动组件的装配一般较为简单,装配时要满足:① 齿轮孔与轴的配合符合使用要求;② 齿轮间的安装中心距准确;③ 装配完的齿轮有适当的齿侧间隙;④ 两个齿轮的啮合端面平齐;⑤ 齿面有一定的接触面积和正确的接触位置等。一般的钳工装配即可满足齿轮传动组件的装配。

3.2 蜗轮蜗杆传动组件的装配

蜗轮蜗杆传动机构是用来实现相互垂直的两根轴之间的动力传递,具有传动比大、自锁性好、传动平稳、噪声小等优点;缺点是传动效率较低,工作时发热量大,需要有良好的润滑条件。

一般蜗轮蜗杆传动要满足以下技术要求:① 蜗杆轴线应与蜗轮轴线垂直;② 蜗杆与蜗轮间的中心距准确;③ 蜗杆轴线应在蜗轮轮齿的对称中心平面内;④ 有适当的齿侧间隙;⑤ 蜗轮蜗杆间啮合有正确的接触点。

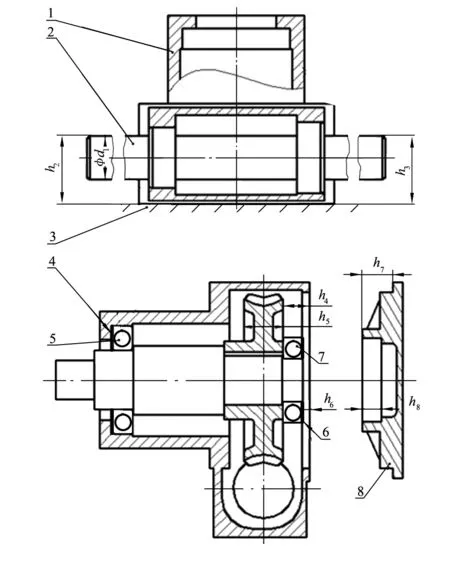

电子送经减速箱蜗轮蜗杆传动装配如图2所示。其组件的装配可以按照钳工手册中推荐的方法进行,但这些方法较为复杂,且对操作者的技能要求较高。根据电子送经减速箱的特殊结构,可采取一些简单、灵活、高效的装配方案。

1,8—蜗轮轴盖;2,7,9—调整垫片;3,6,10,14—轴承;4—蜗轮;5—蜗轮轴;11—直齿轮;12—蜗轮箱体;13—蜗杆。图2 电子送经减速箱蜗轮蜗杆传动装配图

3.2.1 蜗杆轴线应与蜗轮轴线垂直

蜗轮蜗杆传动用于传递交错轴之间的回转运动和动力,理论上两轴交错角可以是任意值,通常为90°。津田驹ZAX系列喷气织机的电子送经减速箱蜗轮蜗杆两轴的交错角即为90°,该角度是由蜗轮箱体的机械加工来保证的,轴线垂直度误差一般应小于0.05 mm。在装配电子送经减速箱时,应先对蜗轮箱体进行必要的检测,如制作专用工具检测蜗杆心轴(见图3)和蜗轮心轴(见图4)的交错角,以达到检测蜗轮箱体的目的。

通过测量对比,虽无法计算蜗轮箱体中蜗轮蜗杆安装孔轴线的垂直度误差,但可定性判断蜗轮箱体加工质量。蜗轮蜗杆组件装配尺寸结构见图5。

图3 蜗杆心轴

图4 蜗轮心轴

1—V形架(两处);2—蜗轮箱体;3—蜗杆心轴;4—蜗轮心轴;5—蜗轮轴盖(改造过)。图5 蜗轮蜗杆组件装配尺寸结构

先将蜗轮心轴插入蜗轮安装孔,再用改造过的蜗轮轴盖(各尺寸由符合图纸的合格零件改造而成)紧固在箱体上,最后将蜗杆心轴插入蜗杆安装孔,测量各图示尺寸,对不等式|h-h1|≤0.05 mm,|H-H1|≤0.05 mm进行计算;测量图6左侧视图中尺寸,对不等式|(h2-d1/2)-(h3-d1/2)|≤0.05 mm进行计算;若两次计算结果符合不等式,则从装配角度可认为蜗轮箱体的形位公差合格,其中包括蜗轮蜗杆轴线的垂直度、蜗轮蜗杆安装孔的同轴度等。

1—蜗轮箱体;2—蜗杆心轴;3—平板;4—垫圈A;5—轴承A;6—垫圈B;7—轴承B;8—蜗轮轴盖。图6 蜗杆轴线装配示意

3.2.2 蜗轮蜗杆间的中心距要准确

蜗轮和蜗杆间的中心距是由蜗轮蜗杆分度圆直径的算术平均数计算出的,其公差选取可参照相关标准。实际装配中,中心距由送经蜗轮箱体决定,是零件加工中必须保证的关键尺寸。因为中心距过小,会使蜗轮蜗杆无法装配或在转动中“抱死”;而中心距过大,则会使蜗轮蜗杆齿面出现不正常磨损,并影响传动效率等问题。此外,蜗轮箱体孔的中心距检测是装配前必须进行的一个项目,可利用蜗杆心轴和蜗轮心轴,测算蜗轮箱体的中心距。 测量图5中各图示尺寸,利用公式:D=(H-d2/2)-(h-d1/2),可计算得出蜗轮箱体中心距的实测值,通过与图纸对比即可判断中心距是否准确。

3.2.3 蜗杆轴线应在蜗轮轮齿的对称中心平面内

蜗杆的位置一般由蜗轮箱体孔决定,要使蜗杆轴线位于蜗轮轮齿的对称中心面内,只能通过改变垫圈厚度调整蜗轮的轴向位置。一般在蜗轮组件的轴承两侧要加垫圈,如图6中的垫圈A和垫圈B,可以通过测量尺寸计算出需加垫圈的厚度。

根据ZAX系列喷气织机电子送经蜗轮的特有结构,测量图6中各图示尺寸,若计算结果满足不等式(h5/2+h4)≥(h2-d1/2),则认为蜗轮箱体的蜗轮轴安装孔的深度尺寸合格;再计算dA=(h5/2+h4)-(h2-d1/2),可得出垫圈A需加垫厚度。若计算结果满足不等式h6≥(h7-h8),则认为蜗轮轴盖孔深尺寸及蜗轮轴组件装配尺寸合格;计算dB=h6-(h7-h8),可得出垫圈B需加垫厚度。一般而言,蜗轮轴组件装配时,取轴向间隙为-0.05 mm~0,可根据实际需要加减垫圈的厚度;蜗杆的轴线与蜗轮轮齿的对称中心平面间的装配极限偏差为±0.05 mm。

3.2.4 蜗杆的轴向间隙、蜗杆传动的接触点及齿侧间隙的检验

一般要求:蜗杆的轴向间隙为0 mm~0.1 mm,若装配间隙过大,会造成蜗杆窜动,影响电子送经减速箱的平稳传动,可通过加装垫圈调整;蜗杆传动接触点的长度,轻载时为齿宽的25%~50%,满载时约为齿宽的90%;齿侧间隙应为0.1 mm~0.2 mm。蜗轮蜗杆的装配和上述指标的检测在钳工手册中均有涉及,可参考。

4 电子卷取减速箱的装配

电子卷取减速箱的结构较为简单,伺服电机通过皮带带动蜗杆传动输出动力。装配蜗杆传动时,可参照电子送经减速箱的相关方法。需注意的是,在装配橡胶皮带时,应注意调节皮带的张力。

5 结语

电子减速箱的装配属于比较关键的工序,装配不良对织造的影响很大;装配后的电子减速箱应转动平稳、灵活、无死点,且各调整垫圈的选用及装配应合理、适当。通过蜗轮心轴和蜗杆心轴的使用,可以简单高效地完成蜗轮蜗杆传动组件的装配,保证装配质量,提高织造品质。

[1] 严鹤群,戴继光,徐立红,等.喷气织机原理与使用[M].2版.北京:中国纺织出版社,2006.

[2] 刘治伟.装配钳工工艺学[M].北京:机械工业出版社,2009.

Research on the Failure Cause and Assembly of the Electronic Gear Box on Air-jet Loom ZAX Series Tsudakoma

WANG Wei

(Shaanxi Changling Textile Mechtronical Technology Co.,Ltd.,Baoji 721013,China)

To solve the problems with electronic gear box failure on air-jet loom ZAX series Tsudakoma,introduction is made to the effect of the electronic gear box failure on weaving efficiency and fabric quality.Analysis is done to the common failures resulting from the parts,poor assembly and inadequate maintenance.Sampling the gear box in the let-off motion,highlight is given the worm gear transmission assembly.It is pointed out that poor assembly of the gear box has adverse effect on weaving.Use of the electronic gear box with worm gear spindle and worm mandrel realizes a simple and efficient completion of the worm gear assembly,ensuring assembly quality and weaving quality.

air-jet loom;electronic gear box;failure cause;worm gear spindle;worm mandrel;worm drive;assembly

2016-06-13

王 维(1984—),男,陕西宝鸡人,助理工程师,主要从事喷气织机产品的流水线装配及调试工艺研究。

TS103.33

B

1001-9634(2017)01-0024-03