船用球墨铸铁轴承体黑斑缺陷的消除

2017-02-27史明建史国庆陈园社

高 博,史明建,史国庆,陈园社

(1.海军驻兴平地区军事代表室,陕西兴平 713100;2.陕西柴油机重工有限公司,陕西兴平 713100)

船用球墨铸铁轴承体黑斑缺陷的消除

高 博1,史明建2,史国庆2,陈园社2

(1.海军驻兴平地区军事代表室,陕西兴平 713100;2.陕西柴油机重工有限公司,陕西兴平 713100)

分析了低温型材质QT350-22AL船用轴承体黑斑缺陷产生的原因,通过减少冷铁数量、调整碳当量,加强铁液孕育处理等措施,消除了船用轴承体的黑斑缺陷。

黑斑;轴承体;碳当量;孕育处理;冷铁

黑斑是球墨铸铁特有的组织异常缺陷,特别是厚大球墨铸铁则更为严重。黑斑多出现在铸件厚大部位的表面,如暴露在加工面上,则呈现一片黑的氧化色。当产生黑斑缺陷时,可使铸件的力学性能,特别是冲击韧度和伸长率均降低,严重时会使铸件报废。笔者公司生产的材质为QT350-22AL的球墨铸铁轴承体是某型船用柴油机的重要零部件,加工面不允许有任何缺陷。原工艺生产的铸件因黑斑缺陷,铸件的废品率高达50%左右。通过对QT350-22AL的船用轴承体的熔炼工艺及铸造工艺进行分析、改进、使轴承体的铸件废品率降低到10%以下。

1 船用轴承体简介

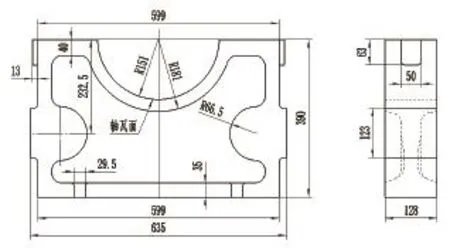

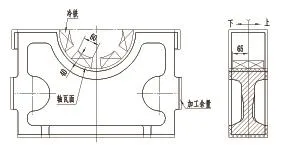

某型船用轴承体材质为QT350-22AL,零件外型尺寸(长×宽×高)为635×390×128(mm)。整个零件轮廓尺寸较小,结构简单,但壁厚相差悬殊,最厚128 mm,最小60 mm。铸件毛坯质量:200 kg。轴承体零件见图1。

2 轴承体验收技术文件

2.1 性能及金相技术要求

船用轴承体铸件壁厚为60 mm<t≤200 mm,材质为QT350-22AL,根据《风力发电机组球墨铸铁件》(GB/T25390—2010),船用轴承体性能见表1。

图1 轴承体零件

表1 轴承体性能

2.2 无损检测技术要求

一般均要根据探伤标准EN16680-3和EN1369分别进行超声波(UT)和磁粉(MT)检测,高应力区达到2级,其它区域达到3级。

3 铸件加工后的黑斑缺陷

铸件轴瓦面加工完后,发现轴瓦面分布着几处团状的黑斑缺陷,缺陷面积大约φ50~φ60 mm左右,肉眼可见。缺陷位置与形状如图2所示。

图2 黑斑缺陷位置与形状

4 缺陷分析

4.1 缺陷实验室分析

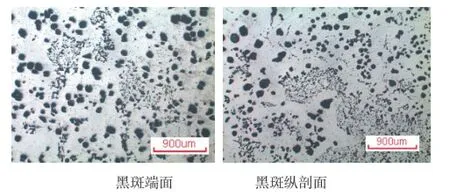

在黑斑部位提取金相样,分别对黑斑端面和纵剖面进行了分析,金相照片见图3,过冷石墨片的金相组织见图4。

图3 黑斑缺陷金相

图4 过冷石墨片金相组织(D型石墨)

结合过冷石墨片的金相组织对黑斑端面和纵剖面的金相组织分析,球化率:70%(球粒部分占70%),球径:5级,磷共晶、碳化物<1%,金相照片中的异常组织中(图3中的箭头所指部位)有细小卷曲的片状石墨在枝晶间呈无方向性分布即D型石墨(过冷石墨片)。

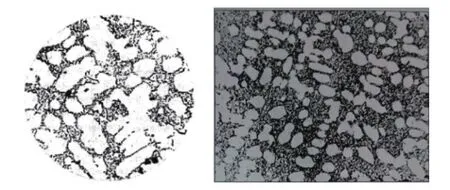

4.2 正常部位的金相分析

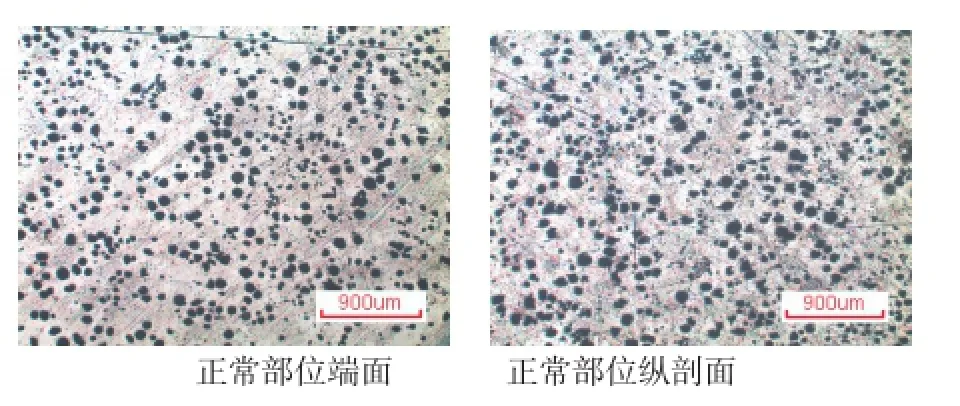

在正常部位提取金相样,分别对端面和纵剖面进行了分析,金相照片见图5。

通过对正常部位端面和纵剖面的金相组织分析,球化率:85%(球粒部分占85%),石墨大小6级,磷共晶、碳化物<1%。该金相符合技术要求。

图5 正常部位金相

4.3 黑斑缺陷形成过程机理

工艺冷铁有较大的蓄热系数,足以在一定范围内造成铁液过冷,生核速度增加,但又因为球铁共晶凝固温度范围宽,结晶几乎在整个体积内同时进行,已经生成的石墨-奥氏体共晶释放出结晶潜热,使局部微区产生温度回升,这就使球铁的的共晶结晶时间持续的很长,并使整个共晶温度范围内的结晶系统处于热紊流状态,铁液中石墨晶核形成能力又变差,共晶结晶则需要在更大的过冷度下进行,如果铁液是过共晶的成分,则在更大的过冷度情况下却进入亚共晶范围,导致过共晶球墨铸铁共晶转变初期析出粗大的共晶奥氏体枝晶,同时造成共晶奥氏体枝晶间的共晶体结晶"过冷",在晶间的石墨形核率虽然增加,但没有条件使石墨正常的长大,使石墨畸变,形成“D”型过冷石墨片。

5 原生产工艺

原铸造工艺采用树脂砂造型,一箱8件;轴瓦面放置冷铁分两层放置,共8块,冷铁尺寸(长×宽×厚)为65×60×40(mm),铸件采用中间分型、中间注入的开放式浇注系统。原铸造工艺简图见图6。

图6 原铸造工艺简图

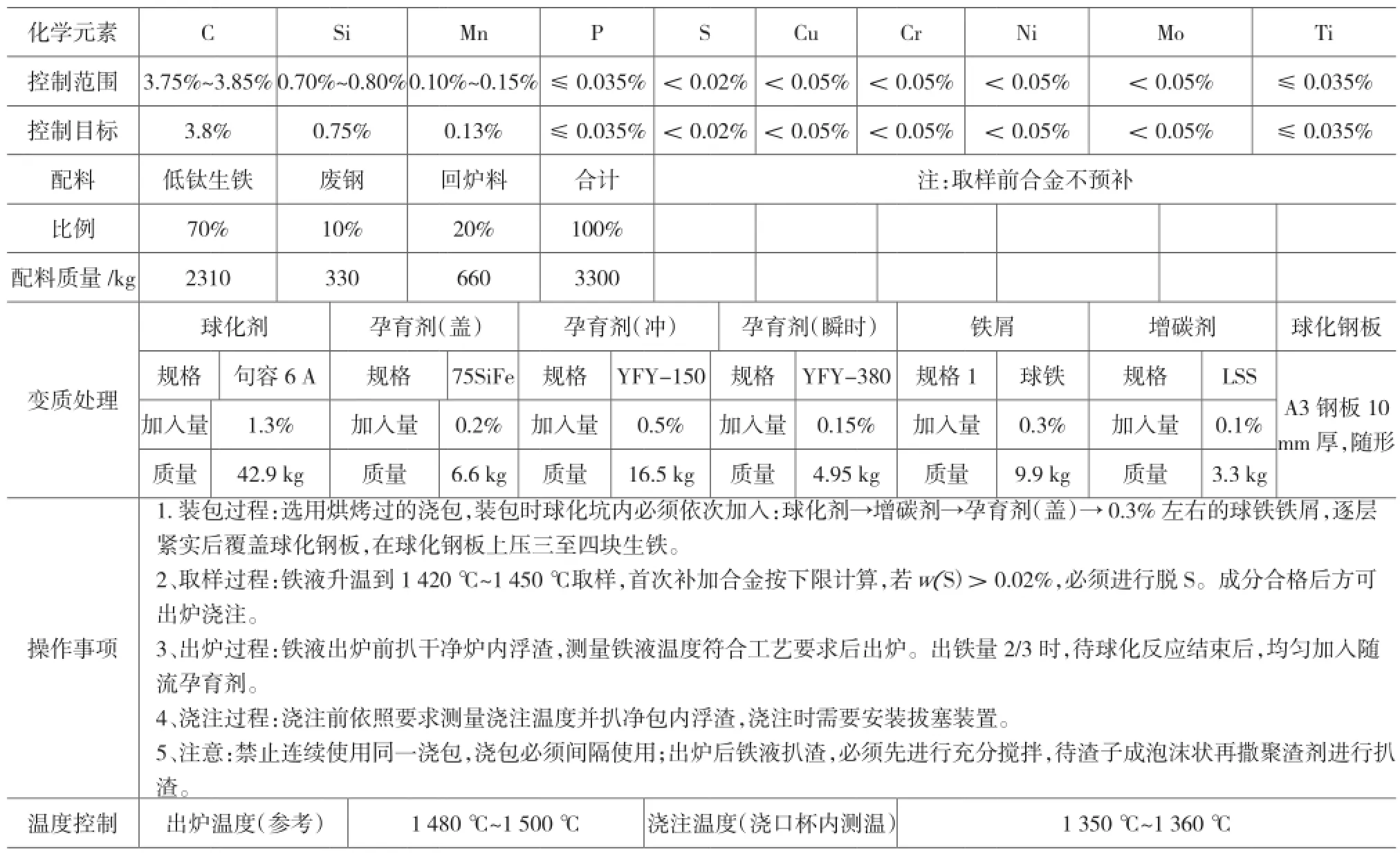

原熔炼工艺。孕育剂加入量共0.85%,其中覆盖选用75SiFe孕育剂,加入量0.2%;冲入孕育剂和瞬时孕育剂选用选用江苏亚峰合金材料有限公司生产的YFY-150和YFY-380,加入量分别为0.5%和0.15%。熔炼炉采用3吨感应中频炉,每炉浇注轴承体15件。原熔炼工艺见表2。

根据该铸造工艺及熔炼工艺,浇注3炉共45件,轴瓦面因黑斑缺陷报废23件,废品率达51%。

表2 原熔炼工艺

6 消除黑斑缺陷的工艺试验方案

为彻底消除黑斑缺陷,对原来的铸造工艺冷铁进行了调整。一是将轴瓦面上放置的冷铁尺寸减小到(长×宽×厚)60×60×30(mm),使球墨铸铁共晶转变时铁液的过冷度减小;二是在保证球化的前提下,加强铁液的孕育,孕育剂由0.7%提高到0.8%,防止铁液出现过冷倾向;三是根据铸件壁厚,调整碳当量,将原来的碳当量4.4调整为4.6,提高铁液的石墨晶核形成能力。

具体方案如下:

(1)分析原工艺出现黑斑的原因,曾认为轴瓦面上的冷铁较厚大,因而将现有的轴瓦面上的冷铁尺寸由(长×宽×厚)65×60×40(mm)改变为60×60×30(mm),数量不变,黑斑缺陷未能消除。

(2)分析原工艺出现黑斑的原因,曾认为是孕育不充分,因而将孕育剂由0.85%提高到1.0%,黑斑缺陷未能消除。

(3)分析原工艺出现黑斑的原因,曾认为是该材质的碳当量偏低,将碳当量由4.4调整为4.6,黑斑缺陷未能消除。

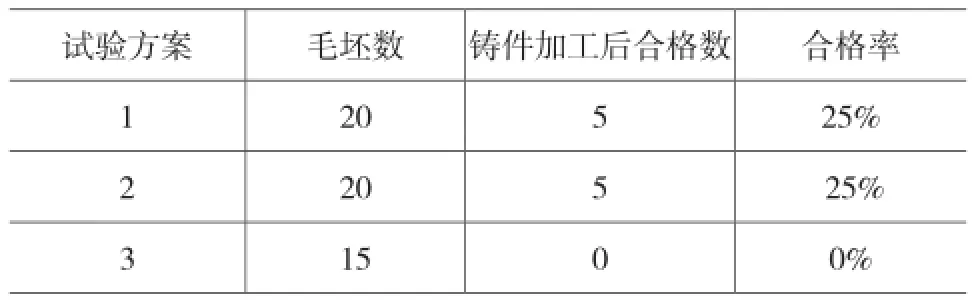

以上三种方案的试验结果如表1所示,黑斑缺陷均未消除。三种方案试验结果见表3。

表3 三种方案试验结果

7 最终采用的工艺方案

(1)在保证球化的前提下,加强铁液的孕育,孕育剂由1.0%提高到1.1%,防止铁液出现过冷倾向;

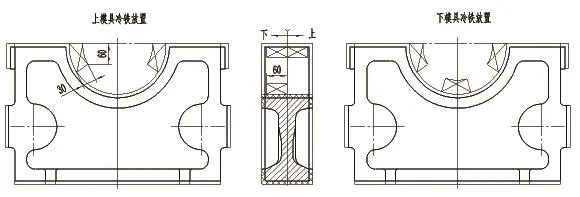

(2)轴瓦面的冷铁尺寸(长×宽×厚)60×60 ×30(mm),分两层放置,共5块,上模具放置2块,下模具上放置3块,主要降低铁液的冷却速度,防止共晶奥氏体枝晶间的共晶体结晶"过冷"而使石墨发生畸变;最终铸造工艺图见图7。

(3)将该材质的碳当量由4.4调整为4.5,提高石墨的形核能力。

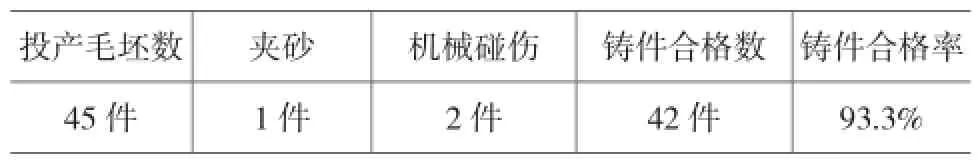

8 试验结果

根据最终工艺,连续投产3炉共45件,加工完后铸件合格数为42件,合格率达到93.3%,最终方案结果见表4。

表4 最终方案结果

我们分析认为上表中1件夹砂、2件机械碰伤报废是由于操作工的不当操作所造成。

9 结果分析

(1)在保证了球化的前提下,加强铁液的孕育处理,孕育剂加入量增加到1.1%,即覆盖用的孕育剂为75FeSi,加入量0.3%,冲入孕育剂YFY-150,加入量调整为0.6%;瞬时孕育剂YFY-380,加入量0.2%。提高孕育剂的加入量,防止铁液出现过冷倾向,这也是保证得到优质球墨铸铁的一个重要环节。

(2)轴瓦面冷铁尺寸及数量减小,可使得铁液的冷却速度减小,防止铁液结晶过程中出现较高的过冷度。冷铁材质选用普通灰铸铁冷铁,可提高激冷效果,并且导热系数高于球墨铸铁,缩减铸件的凝固时间,提高石墨球化率。但球墨铸铁冷铁的抗氧化性能优于灰铸铁冷铁,石墨氧化速度小,这可以通过限制灰铸铁冷铁的使用次数加以调整。

(3)将该材质的碳当量由4.4调整为4.5,以保证石墨化,以防止石墨漂浮及改善铸造性能。

10 结论

生产低温型 QT350-22AL船用轴承体,要求无缺陷的铸件,可以采取以下措施:

(1)在保证球化的前提下,适当提高孕育剂加入量,孕育剂加入量调整为1.1%。

(2)轴瓦面冷铁数量及尺寸适当减小,冷铁尺寸调整为60×60×30(mm),数量4块。

(3)调整铸件的碳当量,将原来的4.4调整为4.5,促使铁液在共晶转变时出现更多的石墨形核。

[1] 姜希尚.铸造手册-铸造工艺(第5卷)[M].北京:机械工业出版社,1994:11-22.

[2] 王小江.铸造合金及其熔炼[M].北京:北方工业出版社,1999:29-35.

Eliminating marine nodular cast iron bearing’s shading defects

GAO Bo1,SHI MingJian2,SHI GuoQing2,CHEN YuanShe2

(1.The navy's XingPing regional military agent's room, XingPing 713105,Shaanxi,China; 2. Shaanxi diesel engine heavy industry Co., Ltd., XingPing 713105,Shaanxi ,China)

Analyzing the reason of marine nodular cast iron bearing’s shading defects,The material of bearing is QT350-22AL;According to reducing the number of cold iron, Adjusting the carbon equivalent, Strengthening the liquid iron inoculation treatment, etc. Have eliminated marine nodular cast iron bearing’s shading defects.

shading defects; bearing; carbon equivalent; inoculation treatment; cold iron

TG255;

A;

1006-9658(2017)01-0042-04

10.3969/j.issn.1006-9658.2017.01.013

图7 最终铸造工艺图

2016-07-29

稿件编号:1607-1447

高博(1981—),男,工程师,主要从事舰船柴油机品质监督及检验验收工作.