再生砂在铸造制芯中的应用

2017-02-27王树奎宋永亮耿国芳丁富才

王树奎,宋永亮,耿国芳,丁富才

(潍柴动力(潍坊)铸锻有限公司,山东潍坊 261001)

再生砂在铸造制芯中的应用

王树奎,宋永亮,耿国芳,丁富才

(潍柴动力(潍坊)铸锻有限公司,山东潍坊 261001)

通过对再生砂用于铸造冷芯盒制芯中的工艺进行探索,使其成为潍柴安丘厂区冷芯盒制芯的主要原材料,优化了再生砂与擦洗砂的配比工艺,同时对加砂库进行改造,实现再生砂、擦洗砂比例可调。

再生砂;冷芯盒制芯;制芯工艺

1 再生砂概述

1.1 国内旧砂再生介绍

铸造工业是资源和能源消耗大的行业。业内人士已经深深意识到中国虽然已是个世界铸造“超级大国”。但是资源利用问题已经引起业内人士的严重关注和不安。众所周知,在我国每产1 t铸件,造型和清理排废砂约1.3~1.5 t[1]。因此旧砂再生循环处理越来越受到重视。现国内旧砂再生的方法主要有湿法再生、热法再生及湿法干法联合再生。湿法再生的原理:稀酸或碱水中,并辅以强力搅拌,然后经过滤、淋洗、烘干、冷却即成,或连续水洗离心脱水蒸汽烘干污水综合处理联合装置。热法再生的原理:磁选后旧砂定量送入预烧炉中,经预热的旧砂送入带沸腾床的卧式炉,焙烧温度700 ℃左右,表面树脂膜高温烧尽,再进入保温装置2小时后经搓擦再生、冷却40 ℃以下储存。湿法干法联合再生的原理:旧砂采用水洗搓擦、搅拌,去除砂粒表面的水玻璃膜,然后砂水分离后,再采用热法再生[2]。

1.2 安丘厂区使用的再生砂介绍

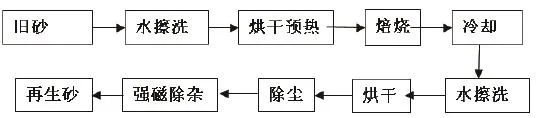

现在安丘厂区使用的再生砂,是安丘厂区与潍坊诺源铸造材料有限公司共同开发生产的。诺源公司使用的原料全部来自我厂的旧砂,包括淘汰的型砂、各种废芯等。诺源公司承担铸造旧砂的再生处理工作,采用的是湿法干法联合再生。其旧砂再生处理工艺流程如图1。

图1 湿法干法联合再生工艺流程

其中,水擦洗工序采用湿法原理,可有效去除湿型旧砂中的粘土、煤粉及死灰。焙烧工序采用热法原理,彻底烧掉混合旧砂中残留树脂膜。湿法干法联合再生结合了湿法、热法的优点,但成本相应得到提高。

1.3 再生砂的质量控制

再生砂主要用于冷芯盒制芯,因此对质量控制比较严格。再生砂技术条件如表1。

表1 再生砂检测技术条件

安丘厂区对各项指标进行自检,但灼烧减量指标受设备限制,不能检测。安丘厂区使用新上的酸耗值检测设备,重点对再生砂的酸耗值等指标进行了监控。酸耗值的实际检测中,数值基本控制在3.8~5 ml之间,与擦洗砂相比,没有明显差异,且粒度、含泥量等指标还优于擦洗砂,满足生产需要。

2 再生砂在安丘厂区的使用情况

安丘厂区冷芯盒制芯所使用的烘干擦洗砂及再生砂都是从砂库先流入发送灌,然后利用管道发送到各制芯设备对应的混砂机中。为实现再生砂的加入,对砂库进行改造,砂库底部与发送罐之间增加输送管道,每个发送罐可以实现从不同砂库取砂,也便于调整从每个砂库取砂的比例,实现再生砂、擦洗砂的加入比例可以调整,具体见图2。再生砂投放方式改为袋装投放,能直接投入加砂库用于生产,减少了周转环节。

铸锻公司安丘厂区现有两条HWS生产线,主要负责斯太尔WP10系列气缸体、曲轴箱、气缸盖等铸件毛坯的生产。目前再生砂主要用于冷芯盒制芯中,分两种形式:①在中件HWS线冷芯盒制芯全部使用再生砂,主要生产WP10缸盖的大皮芯及170缸盖的上盖芯、底盘芯等;②在大件HWS线再生砂与擦洗砂按配比混合使用,比例可以按照需要进行调整,现使用的比例大约为7∶3,即再生砂占到芯砂用量的70%。

图2 砂库

2.1 再生砂用量

通过统计,安丘厂区废砂(包括砂处理废砂、清理废砂及废芯)的排量大约是100 t/天,现在再生砂用量达到了70~80 t/天。诺源对旧砂再生的再生率在80%左右,因此,安丘厂区基本达到了旧砂排废与旧砂再生利用的平衡。2015年全年再生砂使用量为7 366.42 t。

2.2 再生砂替代擦洗砂使用情况

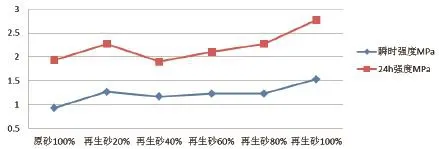

再生砂替代擦洗砂主要用于中件HWS线冷芯盒制芯及大件HWS线WP10气缸体主体芯、曲轴箱主体芯等冷芯盒制芯。在安丘厂区进行了不同比例再生砂(10%~100%)用于冷芯盒制芯的可行性试验验证。再生砂和擦洗砂以不同比例混合使用的试验检测数据见图3。

图3 再生砂和擦洗砂不同比例混合的试验数据

通过试验数据可以看出,不同再生砂加入比例都能满足生产需要。从2011年开始,安丘厂区逐步开始用于实际生产中,现在诺源再生砂和新砂混合用于大件HWS线冷芯盒制芯,100%再生砂用于中件HWS线冷芯盒制芯。配合再生砂流动性比擦洗砂好的优点,优化吹胺时间、射砂压力等射芯的工艺参数,使再生砂制芯时易出模,不用频繁清理工装,制芯废芯率在1%左右,减轻了操作者劳动强度。

2.3 再生砂替代焙烧砂使用情况

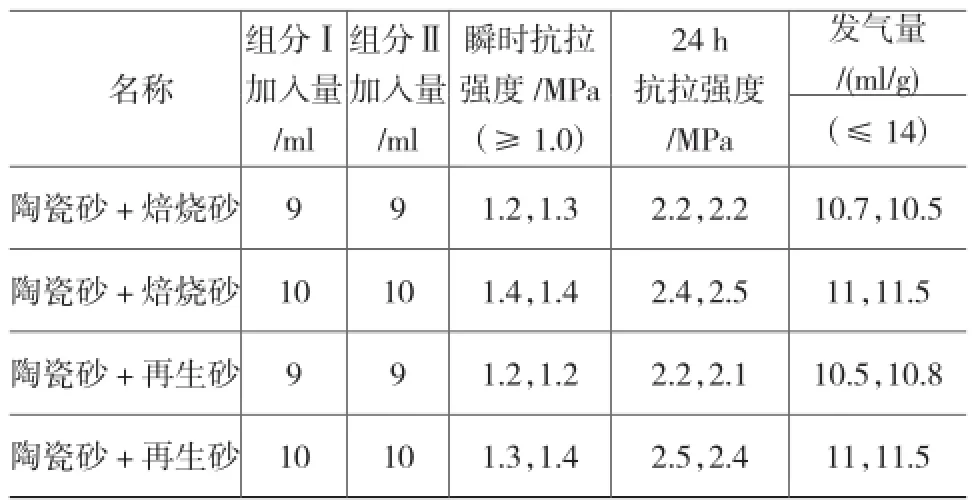

大件HWS线的WP10气缸体挺杆室芯制芯,原使用的是陶瓷砂与焙烧砂按比例混合使用,2012年开始,逐步验证用再生砂代替焙烧砂进行验证。

表2 实验结果

从表2中可以看出,再生砂替代焙烧砂后,在相同条件下(树脂加入量为1.8%,2.0%),满足试样瞬时抗拉强度要求和24 h抗拉强度要求,发气量基本无变化。挺杆芯经沾灰、烘干后,在组芯过程中未发现严重变形,影响质量的气缸体挺杆与水套间壁厚尺寸基本无明显变化,满足工艺要求。

2.4 再生砂使用成本

不考虑其它制芯因素,再生砂与擦洗砂成本对比见表3。

表3 擦洗砂与再生砂制芯成本

从表3中可以看出,不考虑树脂加入量的变化,再生砂的使用成本较低,主要是节约了擦洗砂的烘干成本。按表中计算,使用再生砂节约成本49.3元/t砂。

3 质量状况

使用再生砂制芯后,砂芯质量比较稳定,以WP10系列气缸体主体芯为例,其2015年的合格率统计见图4,基本达到了98%以上,且质量比较稳定。从2013年至今,铸件质量也未出现批量问题。

图4 WP10气缸体主体芯砂芯合格率统计

4 结论

铸造旧砂再生对减少铸造旧砂排放、保护环境和自然资源具有重要的社会意义,且旧砂再生是以后铸造发展的趋势。安丘厂区对再生砂用于铸造冷芯盒制芯中的工艺进行探索,使其成为安丘厂区冷芯盒制芯的主要原材料,优化了再生砂与擦洗砂的配比工艺,实现再生砂、擦洗砂比例可调,使安丘厂区的铸造废砂基本能全部回收利用,达到了清洁生产的目的。

[1] 朱以松,吴殿杰.铸造旧砂资源化再生技术与创新. 铸造设备与工艺. 2014,05:1-7.

[2] 龙威,樊自田. 铸造旧砂再生回用技术现状及进展. 中国铸造装备与技术. 2012,2:1-5.

Application of reclaimed sand in core-making of casting

WANG ShuKui,SONG YongLiang,GENG GuoFang,DING FuCai

(Weichai Power(Weifang) Casting Co., Ltd., Weifang 261061, Shandong, China)

Based on exploratory research of the application in the casting process of cold box core-making, reclaimed sand has became to the main raw material of cold box core-making in Auqiu Plant of Weichai. The amount of reclaimed sand and scouring sand can be adjusted though optimizing their proportioning process and remould the sand reservoir.

reclaimed sand; core-making by cold box; core-making process

TG221;

A;

1006-9658(2017)01-0039-03

10.3969/j.issn.1006-9658.2017.01.012

2016-06-23

稿件编号:1606-1418

王树奎(1982—),男,工程师,主要从事铸造生产和造型材料的工艺研究.