提高船用球墨铸铁轴承盖磁粉探伤合格率研究

2017-02-27史明建贾玉珍

高 博,史明建,贾玉珍

(1.海军驻兴平地区军事代表室,陕西兴平 713105;2.陕西柴油机重工有限公司,陕西兴平 713105)

提高船用球墨铸铁轴承盖磁粉探伤合格率研究

高 博1,史明建2,贾玉珍2

(1.海军驻兴平地区军事代表室,陕西兴平 713105;2.陕西柴油机重工有限公司,陕西兴平 713105)

分析了材质QT400-18A的某型船用轴承盖磁粉探伤不合格的原因,最后通过采用铁液经1 500℃~1 530 ℃高温静置5~10分钟;降低球化剂加入量;提高铁液的浇注温度,消除了铁液产生的二次氧化夹渣缺陷。

轴承盖;磁粉探伤合格率;高温静置;浇注温度;二次氧化夹渣

二次氧化夹渣也称黑渣,是球墨铸铁的特有缺陷之一,特别是镁球墨铸铁则更为严重。夹渣多出现在铸件上表面,如暴露在加工面上,则呈现光泽较差的暗灰色斑纹或者云片状斑纹。当产生夹渣缺陷时,可使铸件的力学性能,特别是冲击韧度和伸长率、耐水压、耐磨和耐蚀性能均降低,严重时会使铸件报废。笔者公司生产的某型船用球墨铸铁轴承盖,需要进行100%的磁粉检测。原工艺生产的铸件因二次氧化夹渣缺陷,铸件磁粉探伤合格率仅为50%左右。通过对轴承盖的熔炼工艺进行分析、改进、使轴承盖的磁粉探伤合格率达到了90%以上。

1 简介

1.1 轴承盖结构简介

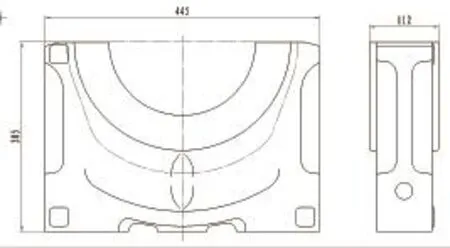

某型船用柴油机轴承盖,其零件外型尺寸(长×宽×高)=445×305×112(mm)。整个铸件轮廓尺寸较小,内外结构简单,最大壁厚112 mm,,最小壁厚25 mm,壁厚相差悬殊。毛坯质量为55 kg。轴承盖零件如图1所示。

1.2 轴承盖磁粉检测技术文件

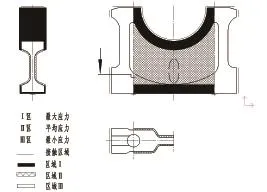

轴承盖磁粉检测依据文件编号为SA0600GH01《非合金球墨铸铁轴承盖无损检测要求》,磁粉检测区域如图2所示。

图1 轴承盖零件

图2 轴承盖磁粉检测区域分布

技术文件要求:磁粉检测在成品零件上进行,对非加工表面检测前需进行局部打磨。磁粉检测要求如表1所示。

表1 磁粉检测要求

切向磁场最小可为2 400 A/m(30奥斯特)。检查后要进行退磁处理,残余磁场不应大于200 A/m。

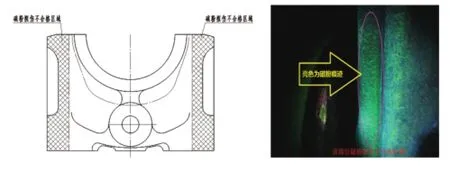

1.3 磁粉检测到的缺陷

磁粉探伤选用湿法,在紫外线下观察,在铸件的整个Ⅲ区发现磁粉痕迹呈细小的斑纹或者云片状聚集磁痕,有的单个线状显示超过7 mm,抹去磁痕后,肉眼看不见。后通过打磨缺陷还是无法消除,造成轴承盖报废。缺陷位置与形状如图3所示。

图3 缺陷位置与形状

2 缺陷分析

2.1 缺陷实验室分析

对缺陷进行电镜(SEM)分析,可以看出心部组织比较均匀,致密,边沿部位组织表面存在大量的黑色组织且比较薄,断口表面有一定程度的氧化迹象,且与铸件结合不牢固,存在脱落现象。电镜SEM如图4所示。

图4 缺陷SEM

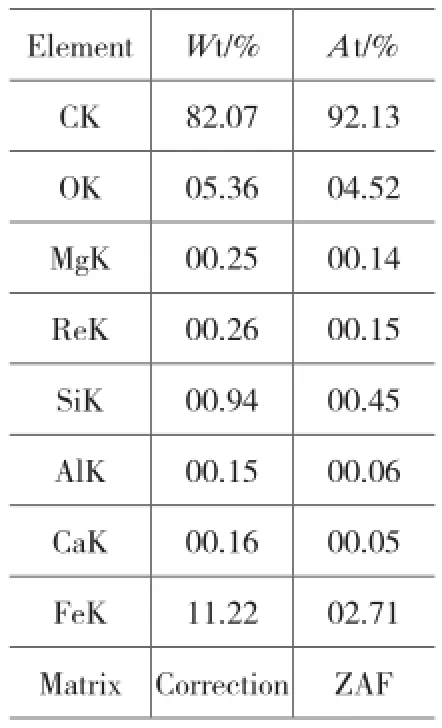

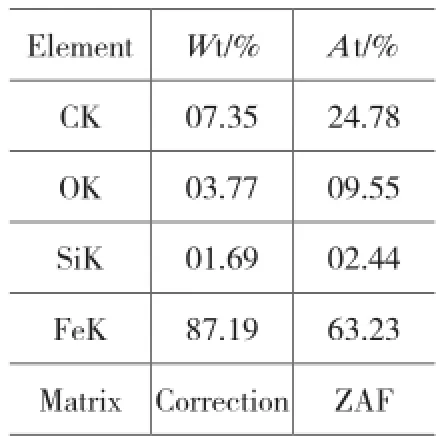

为进一步判断缺陷的组织成分,对图4中a和b分别进行了能谱(EDS)分析,从EDS的结果可以看出边沿部位Mg、Re、Al、O、Ca等易形成氧化夹杂的元素含量高于心部。能谱EDS如表2、3所示。

2.2 缺陷形成过程机理

根据上述分析,当铁液中的镁、稀土、钙、铝、氧含量较高时铁液氧化加剧,夹杂物数量增加,当铁液温度较低时,自由能小,夹杂物更容易形成并聚集长大。在球化孕育处理时会形成较高熔点的夹杂物(如Fe3O4、Fe2O3、Al2O3、MnO、MgO),也会形成某些低熔点夹杂物(如MnO·SiO2、CaO·Fe2O3、FeO·SiO2、FeS),高熔点夹杂物从铁液析出后会不断碰撞、聚合、长大形成氧化膜。铁液经过转运进入型腔温度已经降低很多,更促使一些低熔点夹杂物也大量析出,使氧化膜变厚。铁液充型时,紊流加剧导致形成的氧化膜不断被破坏卷入铁液中。当形成的氧化膜及其所附夹杂物数量较大,而浇注温度较低时,大量的夹杂物最终进入铸件内形成二次氧化夹渣。

表2 a部位EDS

表3 b部位EDS

3 原生产工艺

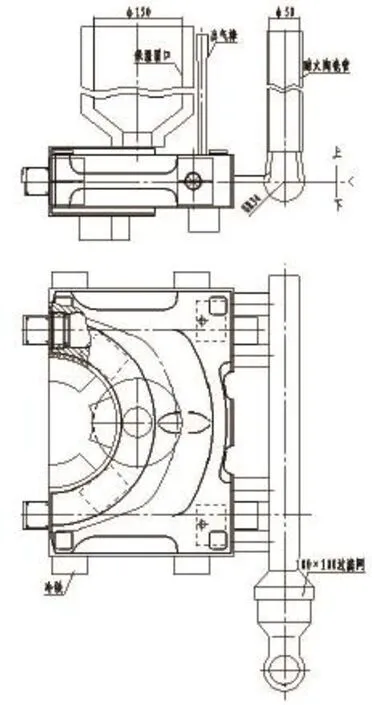

原铸造工艺:树脂砂造型、制芯,一箱一件,每箱放置冷铁18块。轴承盖与曲轴接触面加工余量为8 mm,侧面为5 mm、基准面为3 mm。铁液采用100×100(mm)陶瓷过滤片进行过滤。铸造工艺简图如图5所示。

图5 铸造工艺简图

原熔炼工艺:熔炼设备采用3 t中频炉;QT400-18A原铁液化学成分为w(C)3.75%~3.85%、w(Si)1.4%~1.5%、w(Mn)0.15%~0.25%、w(P)≤0.05%、w(S) ≤0.02%、w(Cu)<0.05%、w(Cr)<0.05%、w(Ni)<0.05%、w(Mo)<0.05%、w(Ti)<0.05%。

配料比例:生铁60%、废钢10%、回炉料30%、球化处理所用球化剂为1.5%的句容6A;孕育处理所用冲入孕育剂为0.5%的YFY-150、覆盖孕育剂为0.4%的75SiFe。取样过程:铁液升温到1 420℃~1 450 ℃取样,球化、孕育处理采用两次冲入法:先出铁2/3,进行球化处理,待球化反应结束后,然后均匀加入随流孕育剂, 出炉温度:1 490 ℃±10℃。浇注温度1 360 ℃~1 380 ℃。

根据该铸造工艺及熔炼工艺,浇注5炉共48件,因磁粉探伤报废24件,磁粉探伤合格率为50%。

4 提高磁粉探伤合格率的工艺试验方案

4.1 工艺试验方案一

为提高磁粉探伤合格率,对原来的铸造工艺、球化剂加入量及浇注温度进行了调整。主要措施是:一是在Ⅲ区增加加工余量5 mm,可通过机械加工去除铸件表面的二次氧化夹渣;二是在保证了球化的前提下,球化剂加入量调整到1.4%,控制铁液中的残留镁量和稀土量;三是浇注温度范围调整为1 370 ℃~1 380 ℃。具体方案如下:

(1)分析原工艺磁粉探伤率偏低的原因,曾认为铁液中的残留镁量和稀土量过高,因而将现有的球化剂加入量1.5%,降到1.4%,磁粉探伤废品率为45%,未达90%的合格率。

(2)磁粉探伤合格率偏低,曾认为是由于轴承盖放置冷铁较多,进入型腔内的浇注温度偏低引起的,因而浇注温度范围调整为1 370 ℃~1 380 ℃,磁粉探伤废品率50%,未达90%的合格率。

(3)分析原工艺磁粉探伤率偏低的原因,曾认为是Ⅲ区毛坯加工余量较少,原工艺加工余量为3 mm,故将加工余量增加了5 mm,磁粉探伤废品率50%,未达90%的合格率。

以上三种方案的试验结果如表1所示,磁粉探伤合格率均未达到要求。三种方案试验结果如表4所示。

表4 三种方案的试验结果

4.2 最终采用的工艺方案

在保证球化的前提下,球化剂加入量调整为1.3%:控制铁液中的残留镁量和稀土量,消除镁及稀土等元素产生的夹渣缺陷。

铁液高温静置:铁液出炉前进行高温静置,温度1 500 ℃~1 530 ℃,时间5~10 min,降低铁液中的溶氧量,防止铁液中的一次氧化夹渣的形成,同时让铁液中混熔的一次氧化渣滓充分上浮。

提高浇注温度:由于轴承盖冷铁较多,将浇口杯内浇注温度控制在1 385 ℃~1 395 ℃,降低铁液中的二次氧化夹渣的形成温度。

4.3 试验结果

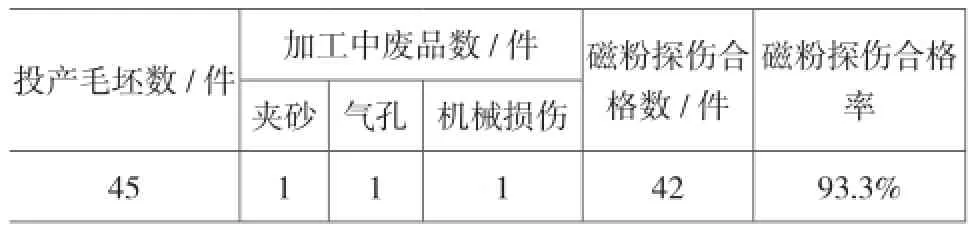

根据最终工艺,连续投产3炉共45件,磁粉探伤合格数为42件,磁粉探伤合格率达到93.3%,具体结果如表5所示。

表5 最终方案的试验结果

1件夹砂报废是由于型腔内浮砂没有清理干净造成。1件气孔报废是由于坭芯修补后,没有及时烘干造成气体进入铸件里面。1件机械损伤报废是由于清理工割冒口时,将铸件局部损伤。

5 结果分析

(1)球化剂加入量调整为1.3%:球化剂中的镁和稀土都是球化元素,同时又是脱硫、脱氧、去气十分强烈的反石墨化元素。因此,铁液中镁量和稀土量不能过低,也不能过高。若残余量过低,会使球化不良,易产生衰退。过高虽能保证球化,但过高的残余镁,稀土与硫、氧等元素形成化合物,残留在铸件中形成夹渣。

(2)铁液高温静置的作用:铁液高温静置可以去除杂质,净化铁液,主要是降低铁液中的溶氧量,当温度>1 500 ℃,发生碳氧反应,生产CO逸出,溶氧量下降,避免形成一次氧化夹渣的形成。高温静置还可以提高铁液流动性,保证铸件健全、减少废品。

(3)浇注温度过低,镁稀土球化剂和铁液中存有大量的硫、氧反应加剧,容易形成二次氧化渣滓的固态渣。浇注时,固态渣随流入型,铁液充型后就上浮,并且不断掺杂入硫化物、漂浮石墨;这种固态渣是由镁、稀土、硅、锰和铁的氧化物组成的。提高浇注温度到1 385 ℃~1 395 ℃,可发挥铁液液面的镁蒸汽的保护作用,降低铁液进一步氧化,减少固态渣的形成。同时球化处理后的铁液在输送、倒包,浇注过程中力求做到平稳,充型过程中因有铁液过滤系统,减少了铁液在型内翻滚,飞溅而产生新的氧化。但在提高浇注温度情况下,也应尽快浇注,防止铁液降至甚至更低温度而产生固态渣。

6 结论

生产船用球墨铸铁轴承盖,要求磁粉探伤合格率达到90%以上,可以采取以下措施:

(1)在保证球化的前提下,球化剂加入量降低到1.3%,即节约成本,又消除残余镁量、残余稀土量引起的夹渣缺陷。

(2)出炉前,铁液需经1 500 ℃~1 530 ℃的高温静置,时间5~10分钟,减少铁液中溶氧量。

(3)浇注温度控制在1 385 ℃~1 395 ℃,提高铁液的流动性,便于渣滓上浮;降低二次氧化膜的形成温度。

[1] 王晓江. 铸造合金及其熔炼[M]. 北京: 机械工业出版社, 1999:29-35.

Improve marine magnetic inspection quality of nodular cast iron bearing cover

GAO Bo1,SHI MingJian2,JIA YuZhen2

(1.The navy's XingPing regional military sgent's room ,XingPing 713105,Shaanxi ,China; 2.ShaanXi diesel engine heavy industry Co., Ltd., XingPing 713105,Shaanxi ,China)

Analyses the cause of bearing cover’s Marine magnetic inspection consequence, According improving the temperature of liquid iron from 1500℃ to 1530℃ with fi ve ~ ten minutes, Reducing the amount of nodularizer, Improving the pouring temperature of liquid iron, to eliminating the secondary oxidation slag defects of the casting.

bearing cover;Marine magnetic inspection quality; keep liquid iron in high temperature; pouring temperature; secondary oxidation slag

TG115.28;

A;

1006-9658(2017)01-0016-04

10.3969/j.issn.1006-9658.2017.01.005

2016-04-22

稿件编号:1604-1351

高博(1981—),男,工程师,主要从事舰船柴油机铸件的质量验收工作.