橡胶护套与火花塞粘连故障研究

2017-02-27王建波吴霞

王建波,吴霞

橡胶护套与火花塞粘连故障研究

王建波1,吴霞2

(1.湖北工业大学机械工程学院,湖北武汉 430056;2.神龙汽车有限公司技术中心,湖北武汉 430056)

调查导致橡胶护套与火花塞陶瓷体发生粘连故障现象,探讨引发该问题相关原因,针对橡胶护套的环境温度特征的影响设计了测试方法及规范,验证固化了解决措施。

橡胶护套;火花塞陶瓷体;粘连

橡胶有良好的密封、绝缘性能,点火线圈上的护套便采用橡胶为材料,与火花塞的陶瓷体紧密贴合,可以有效地绝缘、防潮、防霉、防尘,可以保护高达3万伏高压能量集中传递给火花塞。但是橡胶材料有易老化、热稳定性差的缺点。东风标致408、东风雪铁龙世嘉等车型的1.6L自然吸气发动机便采用了硅橡胶材料(企业标准NFR99210)作为火花塞护套,该橡胶制品由MECAPLAST GROUP法国工厂提供。在2013年1月的道路认可试验中,发现橡胶护套橡胶析出、轻微热熔的故障。1故障描述

火花塞与橡胶护套过盈配合装配,火花塞电极头部伸入燃烧室,燃烧室的高温由电极端向陶瓷端传导,橡胶护套与陶瓷体直接接触,如果温度超过橡胶耐热能力,则会出现橡胶析出甚至热熔,导致与火花塞粘连及点火线圈损坏失效。

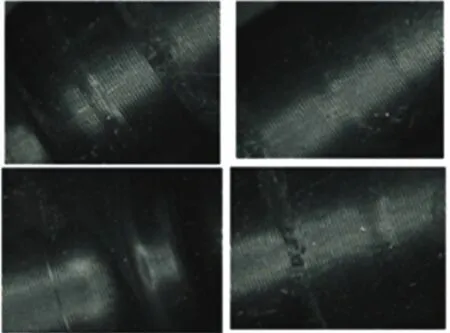

在车辆运行一段里程以后,检查点火线圈护套与火花塞结合部位,发现点火线圈难以拆卸,原因是护套橡胶与火花塞陶瓷体发生了粘连。强行拆卸后,发现大量粘连(析出橡胶)的痕迹,甚至残留撕裂的橡胶块在火花塞陶瓷体上,如图1所示。

图1 橡胶护套与火花塞粘连故障件展示

对该故障现象进行了调查,选择10辆试验样本车辆,经过了1.6万km道路试验以后,对4个缸的橡套护套进行分类统计,发现随着运行里程增加,粘连故障现象就越严重,并且3缸粘连发生率最高,1缸粘连发生率最低。

2 故障分析

采用5M分析工具分析,对几个影响故障发生的因素进行初步分析和排除。分析原因可能为:橡胶耐温性能不足或者火花塞陶瓷体表面温度过高;橡胶材料基本性能不合格;橡胶护套装配尺寸不合格;橡胶护套上滑石粉不充分。

2.1 滑石粉的调查

滑石粉主要成分为硅酸镁盐混合物(H2Mg3(SO3)4或Mg3Si4O10(OH2)2),此类盐吸收水后,可形成含有结晶水的硅酸镁盐。因为其吸水性和细腻光滑的特点,将其涂抹在护套内壁与火花塞陶瓷体接触区域,可以干燥润滑橡胶表面,减少在装配时的摩擦力,并延缓橡胶与陶瓷的粘结。对样件抽检调查滑石粉的含量,方法是通过微观放大镜来检查滑石粉颗粒分布密度。微观视图见图2,白色点状颗粒即为滑石粉颗粒。

图2 护套表面滑石粉的微观分布图

滑石粉颗粒分布较为均匀,颗粒数量也符合规范。该项不会是引起此故障的原因。

2.2 橡胶护套材料的基体性能

据文献[1]研究,橡胶的硫化工艺不同,比如硫化剂配方及过程参数等,对橡胶基本性能产生不同的影响。橡胶护套与火花塞装配后产生拉伸变形,因此橡胶的基本性能超差可能导致护套与火花塞装配过紧,使橡胶承受过大内部应力,导致提前失效。对橡胶护套的基本性能进行调查,结果如表1所示。

橡胶护套材料的基本性能均符合材料规范,未发现此项与故障有明显关联。

2.3 橡胶护套尺寸分析

装配的护套尺寸如果超差,则引起过盈量不合理,将导致橡胶多度拉伸,也可能导致粘连故障。涉及3个尺寸项,对其进行抽样检查,结果如表2所示。

从检查结果来看,橡胶护套材料装配尺寸均稳定合格,未发现此项与故障有明显关联。

2.4 火花塞陶瓷体表面温度调查测量

2.4.1 测量方案设计

火花塞陶瓷体表面的实际工作温度与很多因素相关,受到热源和散热条件的综合影响。发动机不同转速、负荷、发动机舱进气流、环境气温、火花塞所处位置等因素,都会影响火花塞表面最终温度。4个缸情况各异,需要设计测量方法,准确反映各缸火花塞陶瓷体的实际工作温度特征。

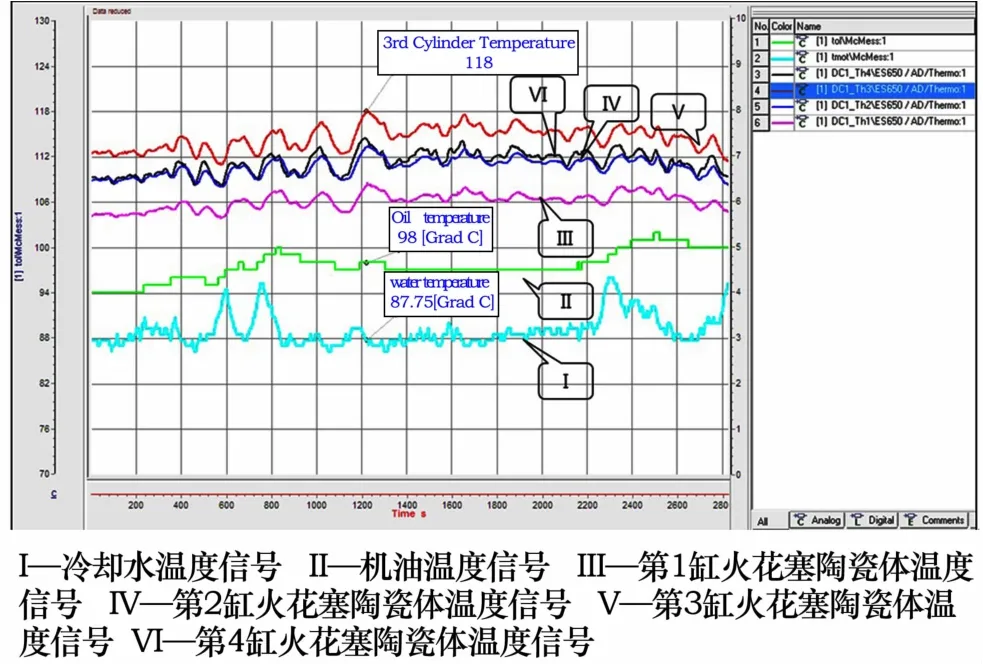

在4个缸橡胶护套内壁嵌入热电偶,将该信号接入设备的ETAS ES650,信号由INCA软件读出。所需要的设备及工具有:热电偶为ERCIAT公司生产,传感范围-100~700℃,直径1 mm,感温精度为1℃;ETAS ES650是ETAS公司生产开发的信号采集设备,能收集热电偶的电压信号;INCA是由德国ETAS公司开发的发动机控制数据实时监控和标定的工具软件,可实时读取4个缸的火花塞表面温度信息。

2.4.2 测量工况设计及实施

车辆选取东风标致408车型,配置1.6L发动机和手动变,该车发动机舱布置、空间尺寸、机舱进风散热通道具备代表性。考虑环境气温和风力的影响,选择比较苛刻的夏季天气,测量时环境温度33℃以上,环境风力3级以内。

根据用户使用特征,测试了3种道路工况:城市和市郊道路工况;高速道路工况模拟;低挡低速工况。

根据工况需求,除了检测4个缸火花塞陶瓷体温度,并监测了发动机机油温度和冷却水温度,INCA工具的实时采集界面见图3。

城市、市郊路段工况测试,路段选取武汉往返创业路→318国道→蔡甸侏儒。时速≤70 km/h、全程70km;热机行驶时间120min;稳定工况水温86~96℃、机油温度94~103℃。测得火花塞陶瓷表面最大温度点3缸118℃,对应车速70km/h。

图3 INCA实时采集数据显示界面

高速路段工况测试,路段选取往返武监高速沌口→汉南。时速110~125 km/h保持30 min以上,全程160 km;热机行驶时间100 min;稳定工况水温89~98℃、机油温度99~110℃。测得火花塞陶瓷表面最大温度点3缸112℃,对应车速121km/h。

低挡低速工况测试,路段选取武汉天鹅湖大道→知音湖大道→白莲大桥。1挡低速,车速≤40 km/h、发动机转速≥5000r/min,保持30min以上;热机行驶时间60min;稳定工况水温110~121℃、机油温度118~122℃。测得火花塞陶瓷表面最大温度点3缸134℃,对应车速34km/h。

根据实际测量结果,在低挡低速的苛刻工况中,3缸出现的最高极限温度为134℃,根据该类产品设计规范,该橡胶护套的工作温度低于150℃,实测火花塞陶瓷体温度并未出现异常,符合该产品功能规范。因此,确认橡胶护套的耐温能力不足。

3 解决方案

解决硅橡胶的耐热性,选择二次硫化工艺,这样橡胶其它性能变化较小,成本和周期最优。经过二次硫化的样件,通过3辆车2万km实车道路耐久验证后,确认二次硫化的主要工艺参数,二次硫化温度200℃,对应的持续时间是4h。

要确认该方案长期稳定,产品交付前,护套的耐热性能应经过验证测试。实车测试效率低、成本高,耐热台架测试能比较快速、便捷地验证橡胶的耐热性。耐热台架如图4所示,用电加热吹风机对火花塞电极部位进行持续加热,监测热风源出口温度和火花塞陶瓷体表面与橡胶贴合处温度,模仿实际用户的使用特征。

图4 橡胶护套耐热测试台架图

按火花塞表面温度和持续时间测试参数,进行逐步分组测试,目的是寻找合理耐热台架测试参数。耐热参数按梯度分为6组:135℃持续5h;145℃持续5h;155℃持续7h;165℃持续7h;165℃持续9 h;175℃持续7h。台架测试结果表明:出现故障的样品批次在温度165℃、持续7h的耐热测试时,出现100%的失败率;而经过二次硫化橡胶护套样品在175℃、持续7 h耐热测试中全部通过,并且该批次护套样品也通过实车测试。因此参数175℃持续7h是适合该产品的台架检测参数。在产品经过硫化处理后,可以采用该检测参数对耐热性进行快速抽检。

4 结论

通过对故障调查和分析,针对橡胶护套与火花塞陶瓷粘连的问题,针对性地提出解决方案并进行验证。建立一个能够精确测量发动机各个缸的橡胶护套工作温度的方法,为国外零件制造商提供了精确的中国用户使用环境特征,促使其产品设计品质提升。同时也找到台架检测橡胶耐热能力适合该产品的测试参数,保证海外进口零件交付前,其橡胶耐热能力得到保证,从而保证该缺陷不传递给最终用户。

[1]武卫莉,刘伟.提高硅橡胶硫化胶耐热性能的研究[J].橡胶工业,2001,48(8):471-473.

(编辑心翔)

Troubleshooting on Spark Plug Sticking with Rubber Case

WANG Jian-bo1,WU Xia2

(1.School of mechanical engineering,Hubei University of Technology;

2.Dongfeng Peugeot Citroen Automobile Corporation Technology Centre,Wuhan 430056,China)

This article analyzes the issue of spark plug ceramic body sticking with rubber case,and discusses its causing factors.Based on environment temperature characteristics of rubber case,the design of testing method and standards are proposed and verified to be effective.

rubber case;spark plug ceramic body;stick

U463.643

A

1003-8639(2017)01-0046-03

2016-04-08;

2016-04-21

王建波(1979-),男,湖北十堰人,在读硕士,研究方向是动力总成项目开发及管理;吴霞(1989-),女,湖北武汉人,研究方向为汽车电子电器。