基于PLC与CC-Link网络的模型平面仓库控制系统设计

2017-02-26吴淑娟

吴淑娟

(闽西职业技术学院信息与制造学院,福建 龙岩 364000)

随着现代智能制造业和物流业的快速发展,更加多元化的原材料和产品需要分类和存储,这对传统的仓库运行模式及管理方式提出了更高的要求。传统仓库的存储空间利用率低,而且主要由人工进行出入库的管理,仓库的作业效率不高且准确率低。本文提出一种新型的平面仓库智能控制系统,该控制系统以一套模型平面仓库作为研究对象,采用基于CC-Link网络的PLC控制技术结合先进的MCGS组态人机界面,重点进行货物运送、分拣及入库的控制设计。

1 平面仓库结构组成及控制要求

1.1 平面仓库结构组成

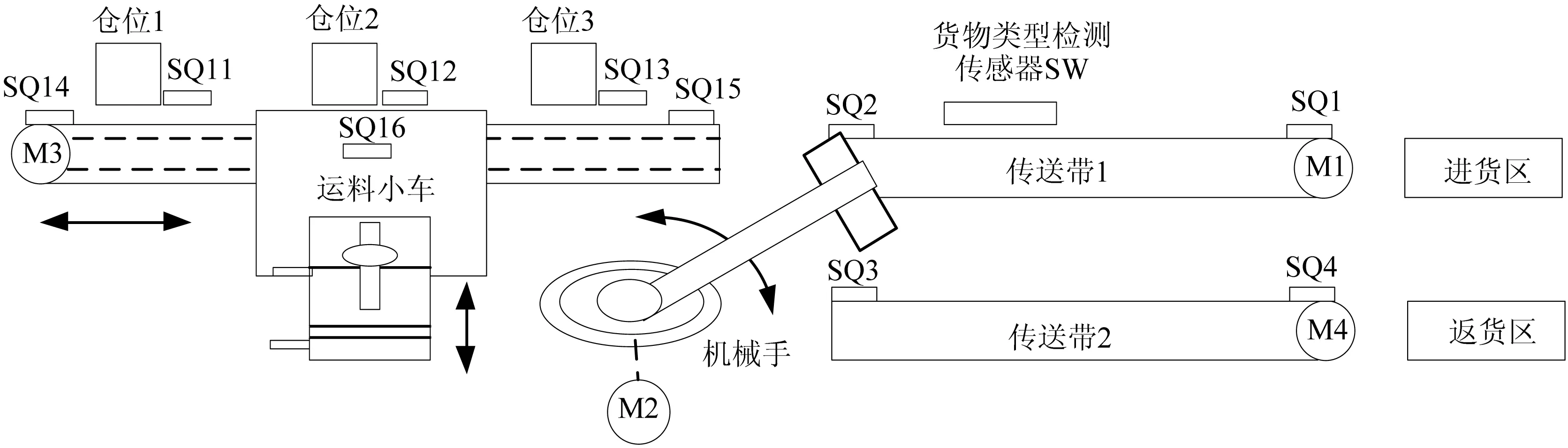

平面仓库主要包括:进货区、传送带1(入库传送)、机械手、机械手抓紧气缸、运料小车、仓位1、仓位2、仓位3、推料气缸、传送带2(返货传送)、返货区以及各种相关电机及传感器。平面仓库结构图如图1所示。

图1 平面仓库结构图

传送带1由三相异步电动机M1驱动,M1具有星/三角启动功能;机械手的旋转底盘由伺服电机M2驱动(M2与机械手底盘之间通过齿轮减速器进行减速,减速比设为30∶1);运料小车由步进电机M3驱动;传送带2由三相异步电动机M4驱动,M4由变频器控制;机械手抓紧气缸电磁阀YV1、推料气缸电磁阀YV2均由PLC数字量输出点直接控制,YV1置位表示机械手抓紧货物,复位表示机械手松开,YV2置位表示推料入库,复位表示返回。

1.2 平面仓库的主要控制要求

1.2.1 上货与分拣工作流程

货物从进货区被放入传送带1开始运送入库,在此期间,货物类型检测传感器对货物进行分类,并在触摸屏中显示货物的类型及检测传感器的电压值;货物到达指定位置,传送带1停,由机械手抓取货物,然后根据货物类型是否符合入库存放规则决定将货物放入运料小车运送入库或是将其放入传送带2送到返货区。

1.2.2 入库存放规则

设定3类货物A、B、C分别存入仓位1、仓位2、仓位3,若检测到的货物不属于A、B、C这3种货物类型之一,则由机械手将该货物送至传送带2送回返货区。

1.2.3 入库工作流程

若从传送带1运来的货物符合入库要求,则机械手将货物放入运料小车中,由运料小车将货物运往指定的仓位准备入库,同时机械手返回原点。根据货物类型,小车停在指定仓位,推料气缸将货物推入库,然后返回,触摸屏中相应仓位的货物数量增加1,运料小车也返回起始位置。若运料小车行程超过极限位,则运料小车强制停止。

若传送带1运来的货物不符合入库要求,则机械手将货物送至传送带2,将货物运至返货区,同时机械手返回原点。

1.2.4 停止和急停

按下停止按钮,系统要完成一个动作周期后才能停止;按下急停按钮,系统立即停止,急停恢复后,应能自动从急停之前的状态开始继续运行。

2 平面仓库控制系统设计

2.1 控制系统结构组成

系统采用1台三菱Q00UCPU PLC,2台三菱FX3U PLC,1台TPC7062Ti触摸屏组成控制系统,其中,Q00UCPU PLC配置1个QJ61BT11N通信模块组成主站,2台FX3U PLC分别配置1个FX2N-32CCL通信模块组成2个远程设备站,从而构成1个CC-Link主、从网络。Q00UCPU PLC作为主站通过CC-Link网络实现与2台FX3U PLC从站之间的数据通信,完成平面仓库的各种控制,Q00UCPU PLC通过RS232与MCGS触摸屏通信实现对系统的监视和控制。

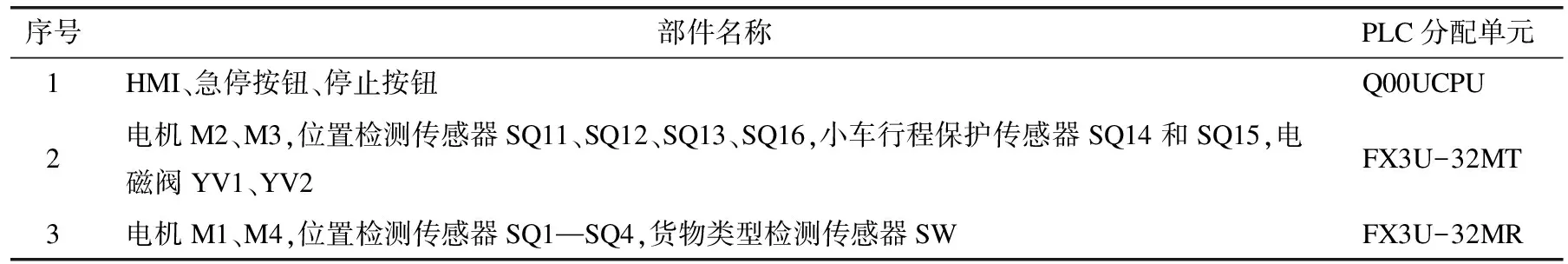

平面仓库的系统控制由4台电机M1、M2、M3、M4及气缸电磁阀YV1、YV2完成。选用晶体管输出的FX3U-32MT PLC控制伺服电机M2和步进电机M3,选用继电器输出的FX3U-32MR PLC控制三相异步电机M1和M4。PLC、控制按钮、传感器、电机、触摸屏(HMI)组合分配方案见表1。

表1 各部件组合分配方案

2.2 控制系统硬件接线

控制系统硬件接线主要是2个从站的硬件接线,接线图如图2所示(省略M1电机的星/三角接线电路)。采用三菱E740变频器对电机M4进行控制,FX3U-32MR PLC的Y4输出端连接变频器的STF端,作为变频器的方向控制信号,Y5—Y7输出端分别连接变频器的RH、RM、RL 3个端子,作为变频器的3种速度控制信号。FX3U-32MT PLC的高速脉冲输出端子Y0和Y1分别连接台达ASDA-B2伺服驱动器的/PUSE端和步科Kinco3M458步进驱动器的PLS-端,作为伺服电机和步进电机的脉冲控制信号;FX3U-32MT PLC的普通输出端子Y2和Y3分别连接伺服驱动器的/SING端及步进驱动器的DIR-端,作为伺服电机和步进电机的方向控制信号。

图2 控制系统主要硬件接线图

2.3 CC-Link网络设计

PLC的CC-Link网络由1个主站和多个从站组成,使用专用的CC-Link电缆连接[1]。从站分为远程I/O站和远程设备站2种,最多可以下设7个远程I/O站和8个远程设备站[2]。主站上CC-Link网络参数设置及其站信息设置情况为:远程输入RX起始单元设置为M100,远程输出RY起始单元设置为M300,远程读寄存器RWr起始单元设置为D0,远程写寄存器RWw起始单元设置为D100。主站与各从站之间的数据通过通信模块的远程输入、输出及远程读、写寄存器一一对应,主站与从站的数据对立关系如表2、表3所示。从站个数2个,每个从站占用2个站。

为了保证通信正常,在通信前应通过QJ61BT11N模块面板开关将主站站号设置为00,模式设定为在线模式,传输速率设置为156 kb/s,从站的FX2N-32CCL模块也要通过模块面板合理设置站号、占用站数及波特率等[3],1#从站的站号拨码拨至“1”,由于1#站占用2站,2#站的站号拨码需要拨至“3”,2个站占用站数拨码都拨至“1”。

表2 主站与1#从站的数据对应关系

表3 主站与2#从站的数据对应关系

主站通过 CC-Link网络采用链路扫描方式与从站进行数据交换[4],它们之间依靠FROM/TO指令构成的通信程序进行数据交换,并达成整个系统的协同工作。

2.4 PLC软件设计

该平面仓库控制系统主要由1台Q00UCPU PLC和2台FX3U PLC之间通过CC-Link网络实现控制。根据平面仓库控制要求及工艺流程进行的PLC控制流程图如图3所示。具体程序设计主要包括主、从站间的通信程序,货物类型判断程序,不符合入库规则的货物返货程序、符合入库规则的货物入库程序等。主站的通信程序如图4所示,2个从站的通信程序如图5所示,货物类型判断程序如图6所示,不符合入库规则的货物返货程序如图7所示(符合入库的货物规则入库程序与不符合入库规则的货物返货程序类似)。

图3 系统控制程序流程图

图4 主站的通信程序

图5 1#从站、2#从站的通信程序

图6 货物类型判断程序

图7 不符合入库规则的货物返货程序

3 MCGS人机界面设计

MCGS人机界面主要进行参数设定、运行状态监视、 运行参数的显示等[5]。 该平面仓库控制系统的触摸屏选用 TPC7062Ti, MCGS 界面主要进行仓库货物入库过程的控制及状态监视。MCGS设备需要与PLC进行设备通信连接并设置通信参数:波特率115 200 Baud,8个数据位,1位停止位,奇校验。同时要将PLC的数据与MCGS实时数据库中的变量建立连接关系,MCGS才能实时从PLC中读取数据并控制PLC的运行,实现对仓库系统运行的监视与控制。MCGS人机界面如图8所示。

图8 MCGS人机界面

4 结语

模型平面仓库的运行结果表明,基于PLC与CC-Link网络的平面仓库控制系统结合MCGS人机界面,能够实现平面仓库控制系统的智能化运行与远程实时监控,可减少人工操作强度,并提高工作效率及货物入库的准确度,操作方便简单,节省大量的人力和物力。高性能的三菱Q系列PLC及开放式现场总线的CC-Link网络相结合在模型平面仓库系统的成功应用为仓储自动化系统的设计提供了一个具有广阔应用市场前景的案例。

[1]杨秀文.自动化生产线中CCLink总线技术及工业机器人通讯[J].自动化技术与应用,2015,34(7):83-85.

[2]周琴,王海群,王哲卉.基于CC-Link网络的多电动机控制系统[J].电机与控制应用,2010,37(7):24-27.

[3]邵康敏,周兆旭,余伟.CC-Link现场总线技术在立体仓库系统中的应用[J].电子世界,2016(15):78-79.

[4]郑钧宜,宋兆华,廖扬振.CC-Link总线在铣床运动控制中的应用[J].机床与液压,2012,40(2):69-72.

[5]刘永华.贯流式水电站计算机监控系统的研究与设计[D].南京:东南大学,2010.