某600 MW超临界锅炉高温过热器管爆管原因分析

2017-02-25吕新乐罗江勇边鹏飞苏伟茂

吕新乐,罗江勇,边鹏飞,苏伟茂

(广东珠海金湾发电有限公司,广东 珠海 519005)

某600 MW超临界锅炉高温过热器管爆管原因分析

吕新乐,罗江勇,边鹏飞,苏伟茂

(广东珠海金湾发电有限公司,广东 珠海 519005)

某600 MW超临界锅炉高温过热器管在运行过程中发生爆管,通过化学分析、金相分析、硬度检验、扫描及能谱分析等,结果表明:爆管的主要原因是该管段超温运行,加之管段内壁在制造过程中产生的尖锐凹痕,以及管段基体组织中存在较多且颗粒尺寸较大的富铌相,促进了裂纹的萌生与扩展。并提出了运行检修建议。

超临界锅炉;过热器;失效

1 事故概况

进入21世纪以来,我国经济的高速发展和城镇化速度加快,电力消费保持稳定增长态势,大量的超临界、超超临界机组投入运行[1-3]。大容量机组效率高、能耗低,具有明显的经济和环保优势,但其频繁的启停对机组的经济性不利。据不完全统计,我国近年来投产的大容量机组因锅炉受热面爆漏而造成停机的占40%以上[4-5],而其中因运行工况恶劣的末级过热器、末级再热器爆漏问题又占了绝大多数。因此对高温过热器的爆管原因及机理进行针对性分析,找出相应的防范措施很有必要。

某公司锅炉为600 MW超临界锅炉,主蒸汽温度为571 ℃,出口工作压力25.4 MPa,运行约2.5年后,过热器管一处弯头在运行过程中发生爆管,材质为TP347HFG。

2 失效分析

2.1 宏观检查

对发生爆管的受热面管进行宏观检查,宏观照片如图1所示。

爆口位于管段弯头处外弧面,爆口较大,纵向方向长约185 mm,环向方向宽约25 mm,塑性变形明显,爆口断面较粗糙,边缘较钝,呈厚唇状,爆口处管壁减薄量不大。

从爆口处观察内表面有2条与管子中心线平行的凹痕,凹痕向两端延伸,并在爆管两侧直段内表面分别发现数条(其中一侧为3条,另一侧为5条)类似的凹痕。

2.2 成分分析

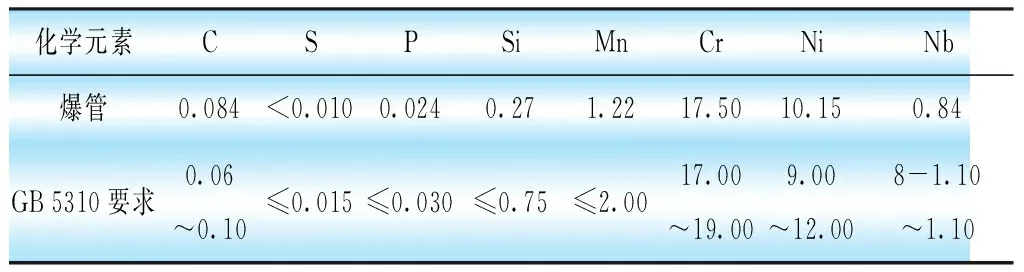

依据GB/T223《钢铁及合金化学分析方法》

图1 爆管段宏观照片

及相关检测标准对取样管进行化学成分分析,结果见表1。

表1 化学成分检验结果 Wt%

试验结果表明:爆管的TP347HFG钢取样化学成分符合GB5310—2008的要求。

2.3 拉伸及硬度检验

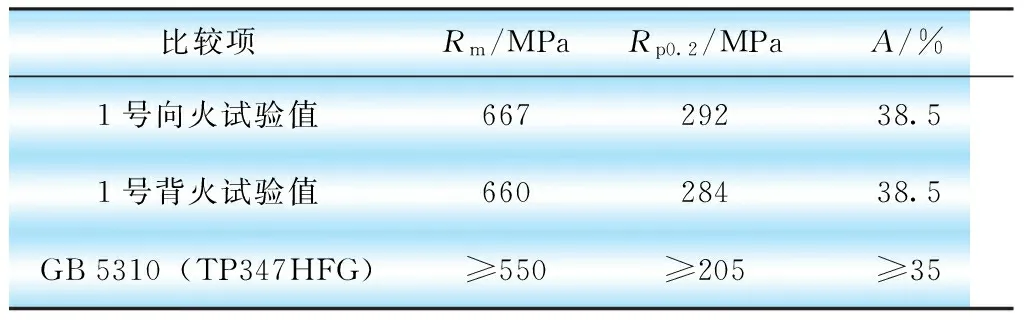

依据GB/T228.1—2010《金属材料拉伸试验 第1部分:室温试验方法》,对爆管取样进行室温拉伸试验,拉伸试样采取弧形比例试样,保留原表面。试验结果见表2。

表2 TP347HFG材质室温拉伸检验结果

室温拉伸检测结果表明,爆管的抗拉强度(Rm)、屈服强度(Rp0.2)和断后延伸率(A)满足GB5310—2008对相应钢种的要求。但对于奥氏体不锈钢,强度与材质的老化程度对应性差,仅凭材质的强度不能反映材料的老化程度。

布氏硬度根据GB/T 231.1—2009《金属材料 布氏硬度试验 第1部分:试验方法》,试样表面经金相砂纸磨光,并进行抛光处理,采用台式布氏硬度计。测试设备为HBS-3000型数显布氏硬度计,试验条件:负荷187.5 kg、负荷保持时间10 s。试验结果如表3所示。

表3 材质TP347HFG硬度检验结果

GB5310要求08Cr18Ni11NbFG (TP347HFG)钢的硬度≤192 HBW,布氏硬度检验结果表明,送检的TP347HFG管在非爆口处的平均硬度值仍满足GB5310—2008对相应钢种的硬度要求。但爆口处的向火面和背火面硬度均高于GB5310—2008对相应钢种硬度要求的上限。

2.4 金相检验

依据DL/T 884—2004《火电厂金相检验与评定技术导则》及DL/T438—2009《火力发电厂金属技术监督规程》对送检爆管进行金相检验。

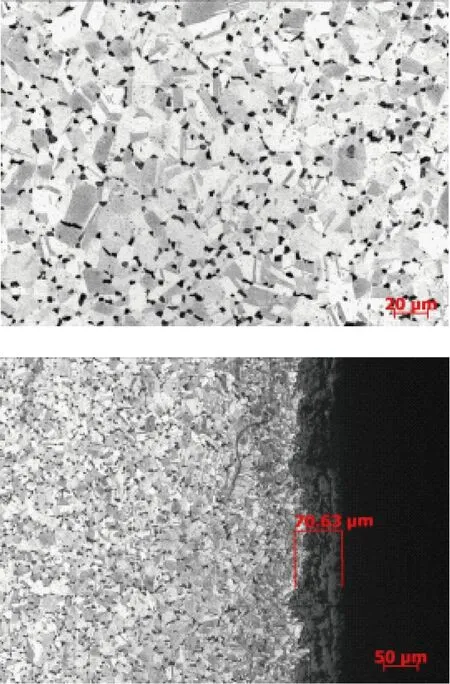

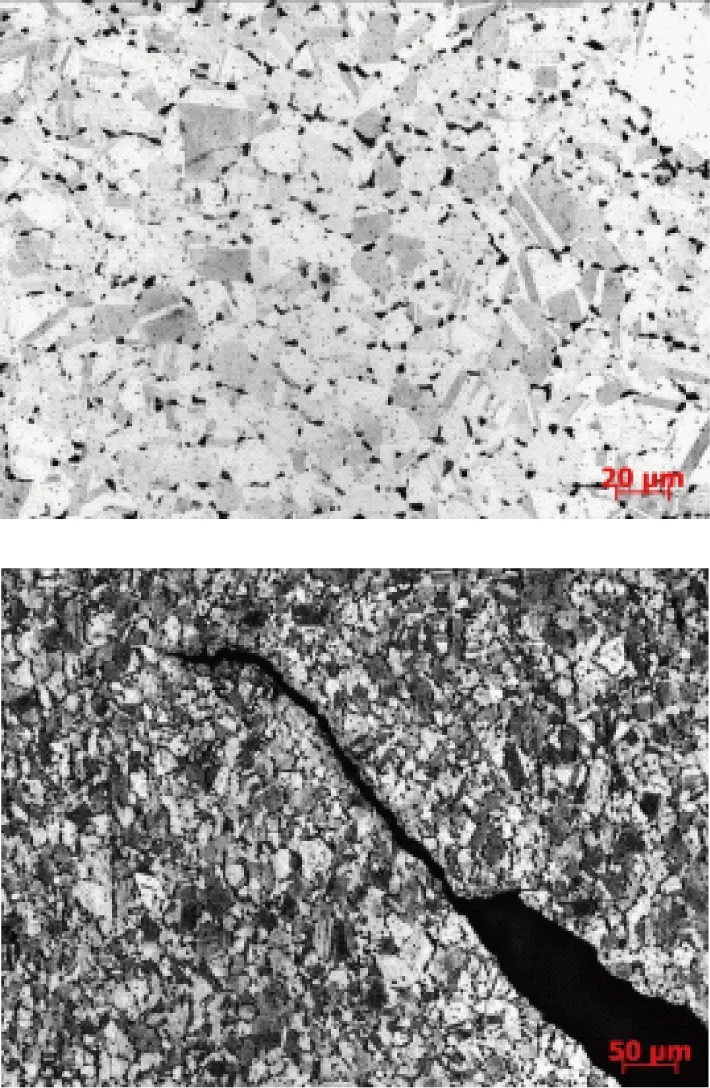

图2为距离爆口尖端150 mm处的基体组织,可以看出,该处管段金相组织为孪晶奥氏体,晶粒度为7~8级;晶界及晶内有较多的大颗粒状析出相,内壁有氧化层,氧化层厚度约55.67 μm。

图2 距离爆口尖端150 mm处的金相组织

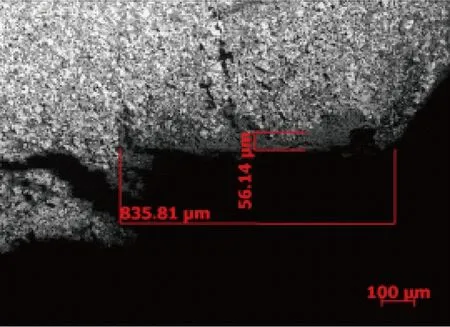

图3为爆口处组织,可以看出,该处管段基体组织为孪晶奥氏体,晶粒度为7~8级。晶界及晶内有较多大颗粒状析出相;爆口处内壁侧有凹痕,深度约835.81 μm,表面有氧化皮,厚度约为56.14 μm。

图4为爆口尾部凹痕处组织,可以看出,该处金相组织为孪晶奥氏体,晶粒度为7~8级,晶界及晶内有较多的大颗粒状析出相;内壁凹痕深约297.67 μm,凹痕底部较尖锐,无二次裂纹,凹痕内有氧化层。

图3 爆口处金相组织

图4 凹痕处金相组织

2.5 扫描电镜及能谱分析

依据JY/T 010-1996《分析型扫描电子显微镜方法通则》,利用扫描电镜及能谱仪对爆口管段外壁微裂纹形态成分及爆口断面形貌进行观察分析。试验仪器为TESCAN VEGA TS5136XM扫描电子显微镜+EDAX GENESIS2000X-Ray能谱仪,分析方法为半定量选区扫描。

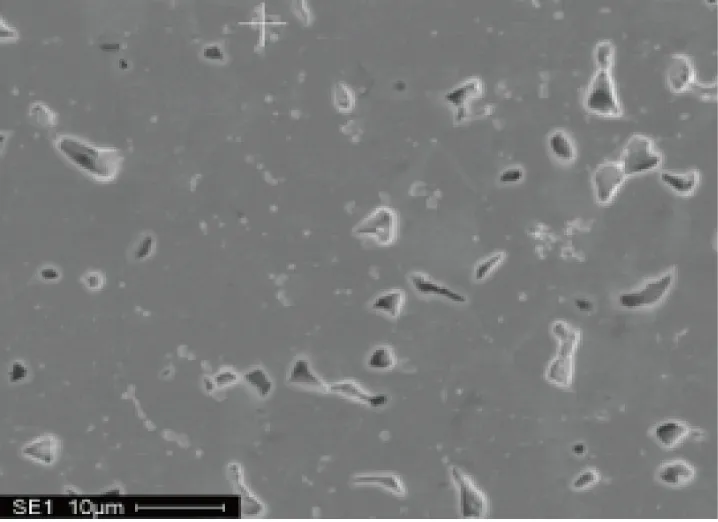

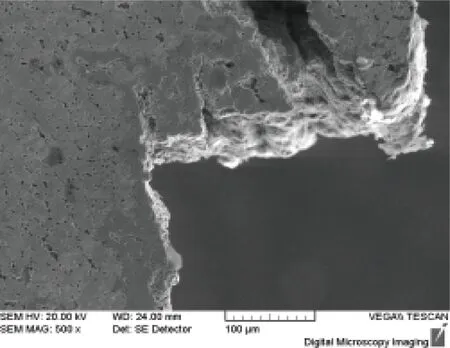

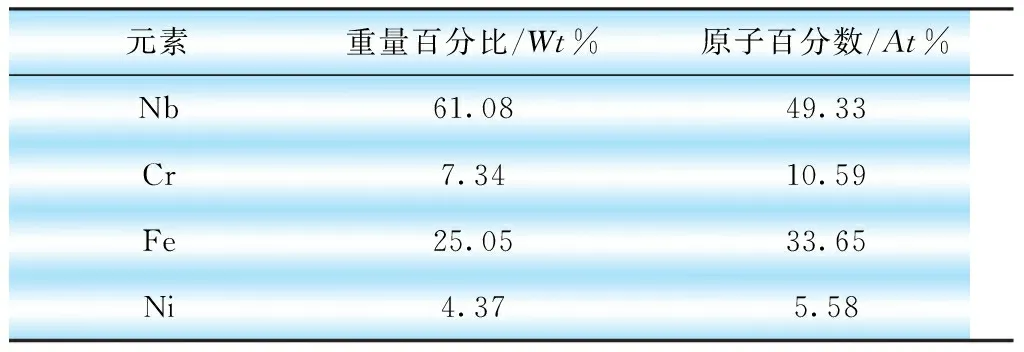

如图5、表4所示,爆口断面内壁侧有凹痕形貌,凹痕表面氧化严重。能谱分析结果表明,基体组织中的大颗粒状析出相为富铌相。

(a)能谱分析区域

(b) 爆口断面内侧形貌(500×)图5 爆口处扫描形貌

元素重量百分比/Wt%原子百分数/At%Nb61.0849.33Cr7.3410.59Fe25.0533.65Ni4.375.58

3 检验结果

经上述综合检验表明,爆管段内壁有最厚达70 μm的氧化层,而爆管段的运行时间仅约2.5年,由此说明,爆管可能存在超温运行现象;爆管段内壁有平行于管中心线的凹痕,从微观组织观察发现,凹痕底部较尖锐,表面有氧化层,且在爆口边缘内表面处也发现了较深的凹痕,且凹痕处的氧化皮表明,凹痕产生于制造过程中,凹痕处存在较大的应力集中,促进了裂纹的萌生。另外,爆管段基体组织晶界及晶内富铌相较多且颗粒尺寸较大,大颗粒富铌相的存在破坏了基体组织的连续性,会促进裂纹的萌生和扩展。

综上所述,爆管的主要原因是该管段超温运行;加之管段内壁在制造过程中产生的尖锐凹痕,以及管段基体组织中存在较多且颗粒尺寸较大的富铌相,促进了裂纹的萌生与扩展。

4 运行检修建议

在后续的运行中,一方面应通过控制主汽温和防止火焰中心偏斜等措施来严格控制超温问题,另一方面应完善温度监控,在高温过热器易发生超温的区域加装炉内温度测点,完善管壁真实温度监控。在后续的检修中,应对同批次的受热面管加强监督,并在机组检修期间进行普查,如发现内表面凹痕的管段应重点监督,若条件允许可考虑对凹痕较深的管段进行更换。加强原材料的抽检力度,避免使用内壁有缺陷及基体中含有较多未固溶的富铌相的管材,从源头上确保高温过热器的高质量零缺陷供货。

[1] 刘堂礼.超临界和超超临界技术及其发展[J].广东电力,2007,20(1): 19-22.

[2] 谭永强.广东省发展超超临界机组的必要性和可行性[J].广东电力,2010, 23(3): 42-44.

[3] 乌若思.超超临界发电技术研究与应用[J].中国电力,2006,39(6):34-37.

[4] 匡江红, 陈端雨. 1 000 MW级火电机组锅炉发展综述[J].动力工程, 2003, 23(1): 2 127-2 134.

[5] 董 琨.600 MW超临界锅炉安全和经济性分析[D].北京: 华北电力大学, 2009.

Cause Analysis on Superheater Tubes Brust in Given 600 MW Supercritical Boiler

LÜ Xinle, LUO Jiangyong, BIAN Pengfei, SU Weimao

(Guangdong Zhuhai Jinwan Power Plant Company Limited,Zhuhai,Guangdong 519005,China)

The superheater tube in a 600 MW supercritical boiler ruptures, the brust tube is studied by chemical analysis, metallographic analysis, hardness test and scanning electro microscope.The results indicate that the brust tube is overheated,there is pungent indentation in the inside of tube and there are many niobium rich phases with larger particle in the matrix of the pipe, which promote the initiation and propagation of crack.

supercritical boiler; superheater; invalidation

TM621

A

1004-7913(2017)01-0034-03

吕新乐(1984),男,学士,工程师,主要从事锅炉本体及管阀设备检修管理工作。

2016-10-21)