水轮机及其调速系统应用的数字化装置模拟

2017-02-22王秀莲刘昭明

王秀莲,刘昭明

水轮机及其调速系统应用的数字化装置模拟

王秀莲,刘昭明

(沈阳理工大学 自动化与电气工程学院,沈阳 110159)

针对数字化模拟方法的可靠性高、适应能力强和成本低等特点,对水轮机及其调速系统的物理元件进行数学建模,运用数字化思想对水轮机及其调速系统的动静态特性进行模拟,并采用直接转矩补偿的方法对模拟系统的转动惯量进行补偿,优化系统性能。在水轮机调速系统数字化模拟的基础上,应用该系统带动同步发电机模拟水力发电系统。实验结果表明,该数字化模拟装置能够较准确地模拟电力系统的各种特性。

水轮机;调速器;转动惯量;模拟仿真

由于电能不能存储的特性,则要求电能的生产与用户消费必须同时进行,否则将会造成电能频率的偏差,影响发电机组和动力机床的稳定运行,甚至造成电网的解列或崩溃。因此保持电网电压的稳定对于电力系统的正常运行尤为重要[1]。

调速器作为水力发电的重要附属设备承担着控制水轮机转速任务,在电力系统的动态模拟中具有重要地位。由于在实际系统中,很多水力发电系统的研发试验和理论研究受到众多因素的限制,甚至无法进行。电力系统的模拟能够体现实际系统的运行特性,为电力系统的动模实验研究提供了一个高效的平台。

电力系统模拟实验研究中常采用数字仿真和物理模拟两种方法,物理模拟相当于根据实际电力系统的运行特性运用物理元器件建立一套小型模拟系统,现今大多数实验研究采用此种方法进行模拟。但是物理模拟存在灵活性差,成本高,操作不安全等特点。针对上述缺点,本文采用数字化仿真,运用直流电动机双闭环反馈方案模拟了水轮机的机械特性(自平衡特性)。运用机械液压调速器模拟了负载变化时水力发电系统的运行特性以及原动系统在电力系统中的应用,并且采用Matlab软件环境对水轮机及其调速系统的运行特性及应用进行离线仿真。

1 水轮机及其调速系统

水轮机及其调速系统模拟包括自平衡特性模拟、转动惯量补偿、水锤效应的模拟以及负载变化时动态特性的模拟。水轮机调速系统模拟结构图如图1所示。

图1 水轮机调速系统模拟结构图

1.1 水轮机机械特性模拟

机械特性主要指原动机转速和转矩之间的关系。图2为几种水轮机的机械特性。

图2中:M1=f1(n)为巨型辐流式水轮机的机械特性;M2=f2(n)为扇叶式水轮机的机械特性;M3=f3(n)为巨型转桨式水轮机的机械特性;n*为转速的标幺值;M*为转矩的标幺值。在电力系统动态模拟时,只要求水轮机能较精确在±10%的变化范围内模拟其动态和静态特性。该范围内的机械特性曲线可以近似为一条斜率为-1,且过(1,1)点的直线。

图2 几种水轮机的机械特性

在进行水轮机机械(自平衡)特性模拟时,主要使其轴上转矩的变化过程与原型接近,因此可以运用经过改造直流电动机代替水轮机。运用双闭环的方案将KI和Kn整定为

Knne=KIIe

(1)

式中:Kn为转速反馈系数;KI为电流反馈系数;ne为电动机转速值;Ie电动机电枢电流值。若满足式(1)条件,直流电动机的转速转矩特性可以满足水轮机机械特性,即水轮机自平衡系数为1[2]。

水轮机自平衡特性模拟仿真程序如图3所示,图为直流电动机双闭环自动控制系统。

图3 自平衡特性仿真图

电流调节器相当于一个能够迅速改变放大倍数的比例调器,在系统中具有抗干扰和加速动态效应的作用。直流电动机可通过可控过整流装置驱动,其数学模型为贯性环节。KI和Kn分别为双闭环的电流反馈系数和转速反馈系数。C为直流电动机电势常数系数。自平衡特性仿真结果图如图4所示。

图4 自平衡特性仿真结果图

图4中:X轴表示电机转速的标幺值,Y轴为电机转矩的标幺值。由图4可知,电机的转速和转矩关系为一条过(1,1)点,斜率为-1的直线,与水轮机的自平衡特性曲线一致。实验结果表明,采用双闭环反馈改造电机特性实现水轮机机械特性方法的模拟是可行的。

1.2 水锤效应的模拟

水锤效应是水轮机引水系统的一个固有特性。其指的是当阀门开度减小时,由于水流的惯性和引水管壁的弹性,水轮机的转速不会立即减小,而是在减小阀门的一瞬间突然增大然后减小,最后趋于稳定值。这种现象好像锤击作用在管壁,因此称之为水锤效应。

水锤环节的输出Mt,输入量为阀门的开度U,水锤环节的数学模型为[3]

(2)

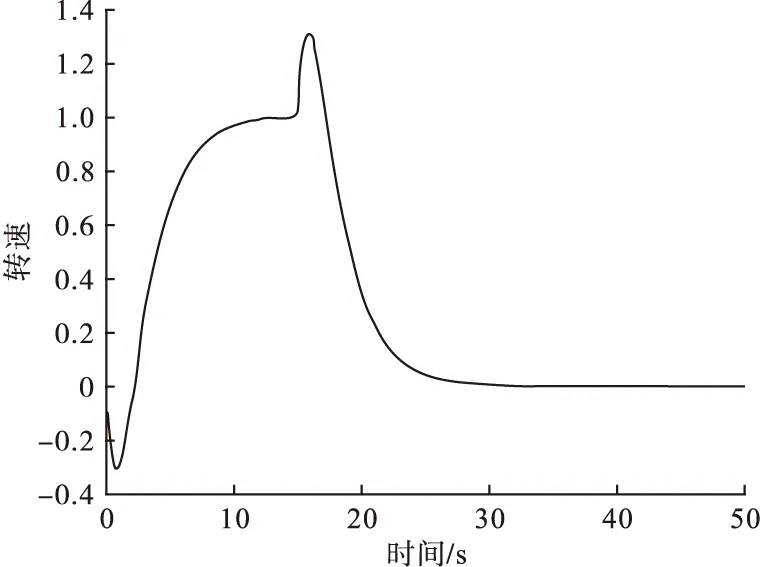

式中Tw为水流时间常数,一般取值范围为0.2~7s。为了突显水锤环节的作用,模拟时去掉了调速器机组惯性时间补偿部分。水锤特性的仿真结果如图5所示。

在15s时突然关闭阀门,水轮机的转速没有立即减小而是突然增大最后逐渐趋近于0。当阀门开度增大时转速变化正好相反。

图5 水锤效应仿真结果图

1.3 调速系统动态特性模拟

水力发电系统主要由调速器和水轮机两部分组成。实际中调速器种类繁多,按元件结构大体可以分为机械液压型和电气液压型两大类。

机械液压调速器由测量机构、反馈机构、放大机构和执行机构组成。测量元件飞摆为比例机构,即将转速的偏差量转化为位移量;放大机构为配压阀(错油门),将较小的力转化为较大的力,位移没有变化,因此可看作系数为1的比例环节。执行机构接力器的速度与错油门的位移有关,为积分环节,反馈机构包括软硬反馈,在调速器中防止过调现象的发生,分别为比例和微分环节[4]。

本文采用机械液压调速器对水轮机及其调速系统运行特性进行模拟,其仿真程序图如图6所示。图中的封装系统为经过双反馈环节改造的水轮机模型。并应用直接转矩补偿法在封装系统(水轮机的转速输出部分)out2引出经过比例微分环节的转速量,反馈到水锤环节的输入部分进行转动惯量的补偿,使模拟系统与实际系统具有相同的动态响应时间,优化系统性能。仿真程序中所有量均采用标幺值。增加负载时的仿真结果如图7所示。

图7中虚线为阀门开度变化的曲线,实线为转速变化的曲线,当在第250s突加负载时,调速器要保持原来的速度,所以必须增大阀门的开度。由于水锤效应的存在,转速值会突然变小然后维持在负载变化前转速值附近,最终趋于稳定。

1.4 转动惯量的补偿

为了使模拟系统与实际系统具有相同的动态响应过程,需要在模拟系统中进行转动惯量的补偿。转动惯量是指原动机在旋转时惯性的大小,转动惯量太小会使得系统不稳定;转动惯量太大会使动态过程变得缓慢,不利于系统的快速性[5]。转动惯量补偿实际是对系统机组惯性时间的补偿。

图6 水轮机及其调速系统动态特性仿真图

图7 增加负载时仿真结果图

本文采用直接转矩补偿法对水轮机及其调速系统的机组惯性时间进行补偿。直接转矩补偿法即对模拟系统增加一个补偿转矩量,使其与实际系统具有相同的角加速度,即能够保持在相同的初始条件下,二者具有相同的动态过程[6]。直接转矩补偿的模拟系统机构框图如图8所示。驱动装置得到的转矩值使电机按实际系统的特性运行。

图8 转动惯量补偿结构图

当模拟系统净转矩不能直接测量得到时,通常对容易测量的转速进行微分得到净转矩的值。此时,转动惯量的补偿转矩为

ΔT(s)=(J2-J1)sω(s)

(3)

式中:J2为模型系统的转动惯量;J1为实际系统的转动惯量;ω(s)为水轮机组转速值;ΔT(s)为所要补偿的转矩量。由式(3)可知,转动惯量补偿只需将转速反馈经过一个比例微分(PD)环节连接到前端输入,这种补偿方式既方便又灵活,在工程上常用此方法进行补偿。

在图6中,本文水轮机转动惯量的补偿从水轮机发电机组速度反馈值引出一个经过增益的量,使其经过一个比例微分(PD)环节 反馈到转矩的输入端。其仿真结果图如图9所示。

图9 转动惯量补偿仿真结果图

图9中,虚线为未加补偿时转速的曲线图,实线为加入补偿环节的水轮机转速曲线图。由图9可知,加入补偿时水锤效应变得明显,但是系统的响应时间变小,并且没有了超调,优化了系统性能。运用这种方式进行惯性补偿的方法比较灵活,参数调节方便,很容易在数字化仿真时实现。

2 调速系统的应用模拟

本文运用水轮机调速系统带动同步发电机实现在负载变化时,模拟水力发电系统中调速系统能量的变化以及对电网中电能的影响。仿真程序图如图10所示,图中水轮机调速器采用了PI环节+随动系统结构模型。PI调节器主要完成转速给定值和实际值误差量的采集、并且对误差量进行控制运算等过程,在动态过程之初放大倍数很小,而后很快过渡到稳定高放状态,其放大倍数可高达十几万[7]。随动系统则将调节器输出信号转化为相应的机械信号操作引水机构的阀门,控制水流量的输入,用来维持水轮机的转速。本文随动系统采用伺服电机模型。模拟系统发电装置采用同步电机。负载采用三相串并联RLC负载,运用三相开关的断开与闭合实现负载的增减模拟水轮机及其调速系统的运行特性。

图10 水轮机及其调速系统应用仿真图

图10中,水轮机调速器的输出量为同步电机的输入量,发电机励磁由励磁单元提供,同步发电机输出端可测得机组的转速、有功和无功功率等量。实验仿真结果图如图11所示。发电机A、B、C三相端接入串并联的RLC负载和三相开关,通过开关的断开与闭合可测得负载变化时发电系统的线电压、线电流和相电压等量。实验仿真结果图如图12所示。

图11中为发电机转速和有功、无功功率在负载变化时的曲线。在30秒时对三相开关进行闭合,即系统负载增加,发电系统由于调速器的作用维持原来转速,所以需要增大阀门的开度量,在阀门增大的一瞬间由于水锤作用的存在发电机转速不会突然增大而是立即减小,然后恢复的原来的值。在第60秒时断开开关时相当于系统甩负载,转速曲线变化情况正好相反;在30~65秒之间,开关闭合时刻系统负载增加,此时系统的无功和有功功率增加,实验结果与理论分析一致,验证了实验结果的正确性。

图11 发电机转速和功率变化仿真曲线图

图12为发电机的相电压、相电流和线电压仿真结果图。

图12 发电机电压电流仿真结果图

3 结束语

根据水轮机及其调速系统的运行特性和物理结构,对整体系统各个模块进行数学建模,运用双闭环反馈的方法实现了水轮机自平衡特性的模拟。在加入水锤环节后实现了水锤特性的模拟,在负载变化时验证了水轮机发电机组转速的变化特性。采用直接转矩补偿法对调速系统进行转动惯量的补偿,优化了调速系统性能。运用调速系统与同步电机相连,实现了水力发电系统装置的模拟,为电力系统的动态模拟提供了数字化平台和实验条件。

[1]程远楚,张江滨.水轮机自动调节[M].北京:中国水利水电出版社,2010:2-5.

[2]姜建.基于虚拟仪器的原动机及其调速系统 的仿真研究[D].武汉:武汉大学,2004:15-18.

[3]张凤鸽,杨德先,易长松.电力系统动态模拟 技术[M].北京:机械工业出版社,2014:89-96.

[4]刘觉民,陈明照,谭立新,等.同步发电机原动系统调速器仿真研究[J].中国电机工程学报,2008,28(5):132-135.

[5]Kishor N,Saini R P,Singh S P.A review on hydro power plant models and control[J].Renewable and Sustainable Energy Reviews,2007,11(5):776-796.

[6]张安明,柴建云,王善铭.电力系统动态模拟中发电机组转动惯量的补偿[J].清华大学学报,2006,48(10):1661-1664.

[7]帅小乐,陈自然,陆劲松.800MW巨型水轮发电机组调速器有功功率调节模型优化研究[J].水力发电,2014,40(10):35-38.

(责任编辑:马金发)

Digital Device Simulation for Application of Hydraulic Turbine Governing System

WANG Xiulian,LIU Zhaoming

(Shenyang Ligong University,Shenyang 110159,China)

In view of high reliability characteristics,strong adaptability and low cost of the digital simulation method,the mathematical model of the Hydraulic Turbine Governing System is established,and dynamic and static characteristics of Hydraulic Turbine Governing System are simulated by using digital thought.To optimize system performance,system speed is compensated by the method of direct torque compensation,which is based on digital simulation of hydraulic turbine governing system.This system drives synchronous generator to simulate the hydro electric power generation system.Experimental results show that the digital simulation system can more accurately simulate all kinds of power system of characteristics.

hydraulic turbine;governor;rotary inertia;simulation

2015-11-27

王秀莲(1965—),女,教授,博士,研究方向:电力系统自动化、智能电网及新能源技术。

1003-1251(2017)01-0091-06

TP275

A