间隙对机器人MAG立向上焊接过程的影响

2017-02-22王子然杨永波白德滨秦伟涛

王子然 杨永波 白德滨 秦伟涛

(机械科学研究院 哈尔滨焊接研究所, 哈尔滨 150028)

间隙对机器人MAG立向上焊接过程的影响

王子然 杨永波 白德滨 秦伟涛

(机械科学研究院 哈尔滨焊接研究所, 哈尔滨 150028)

采用机器人进行MAG立向上焊接工艺试验,分析研究了不同间隙对其焊接过程的影响趋势及形成机理。试验结果表明,间隙的出现及变化使机器人MAG立向上焊接过程的稳定性下降,焊后焊缝的表面状态变差,同时增加了自动化立向上MAG焊的难度;对不同间隙下的焊缝横剖面进行了金相观察,发现焊缝的余高和熔深尺寸也随间隙的变化而变化。

机器人 立向上焊 间隙

0 序 言

目前,造船、压力容器、重型机械、汽车制造等行业广泛采用中厚板板材、型钢组成的大型结构件。由于其体积庞大,焊接制造过程中难以实现翻转或翻转成本过高,实际生产中不可避免的采用立向焊接[1-4]。立向下焊熔深较浅,容易出现侧壁熔合不良,对于承载结构件来说,立向上焊比立向下焊可靠性更高。传统立向上焊接主要有电渣焊、气电立焊等,设备复杂且都要附加强迫水冷装置,推广性差。MAG焊由于设备简单、柔性度高且对碳钢、合金钢、不锈钢等材料具有良好的工艺适用性而得到广泛应用。目前国内外MAG立向上焊接技术主要依靠手工焊和半自动化焊搭配的方式,工作量大、效率较低。

机器人是柔性很好的机电一体化产品,目前在国内外各行业都具有良好的应用前景,国内工业整体采用焊接机器人工作站、机器人焊接装配线的比重更是逐年递增。对于具有复杂焊接轨迹或者需要不同摆动电弧轨迹的焊接生产件或试验件来说,机器人都表现出传统焊接自动化手段无法比拟的优势。采用机器人进行MAG立向上焊接不仅大大降低了工人劳动强度,同时显著提高了焊接质量和生产效率[5-6]。

但是,实际生产中结构件组焊由于机加误差等因素经常出现装配间隙,增加机器人立向上焊接的难度。因而,研究间隙对机器人MAG立向焊接工艺过程的影响,对于优化立向焊接工艺、提高自动焊立焊质量和效率具有十分重要的意义。

1 试验材料与方法

1.1 试验材料

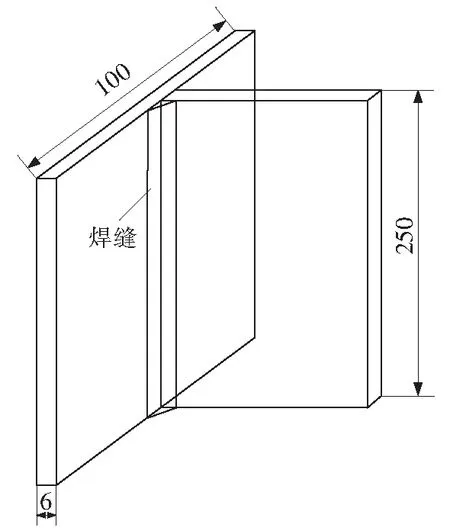

试验采用两块尺寸均为250 mm×100 mm×6 mm的Q235钢作为立板与底板,如图1所示。立板与底板预留间隙,间隙尺寸为0~4 mm;采用直径为φ1.2 mm的普通碳钢焊丝;保护气为Ar与CO2混合气(Ar∶CO2=8∶2)。由机器人、焊接电源、气路和工作台组建机器人焊接试验工作平台,如图2所示。

图1 试验件示意图

图2 焊接试验平台框图

1.2 试验方法

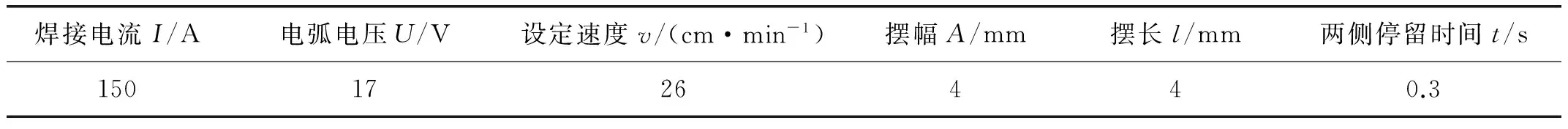

试验预留间隙,装配后垂直立于水平工作台上,夹具夹紧。焊丝位于两板中线上,焊枪与焊缝向下呈一定角度。采用上述方法对于0~4 mm不同间隙的试件分别施焊,最大间隙的选择来源于实际工况中对装配间隙的限制,工艺参数的选择是根据机器人MAG立向上工艺试验得出,如表1所示。使用相同的焊接工艺参数,对不同间隙立缝进行摆动电弧MAG立向上焊接。待试件冷却至室温后,分别对不同间隙的试件取样,获得焊缝横截面金相照片,测量不同间隙焊缝的相关尺寸。

表1 工艺参数

2 试验结果及分析

2.1 间隙对焊缝表面状态的影响

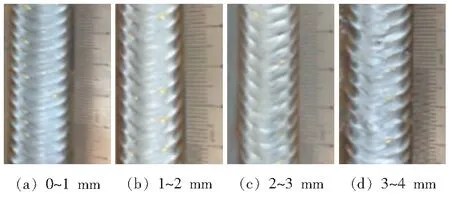

图3为不同间隙的立向焊缝表面图。由图可见,随着间隙尺寸的增加,焊缝表面状态逐渐变差,并且根据焊接过程的观察,间隙尺寸越大,飞溅量逐渐增大,焊接过程稳定性下降。

图3 立向焊缝表面状态图

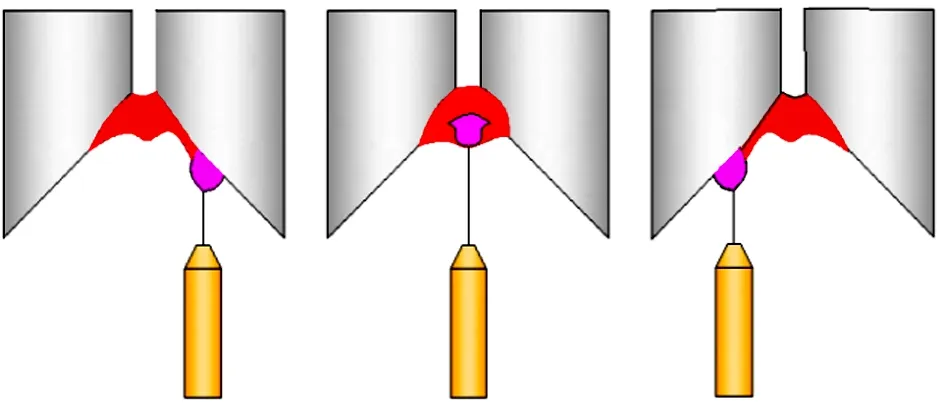

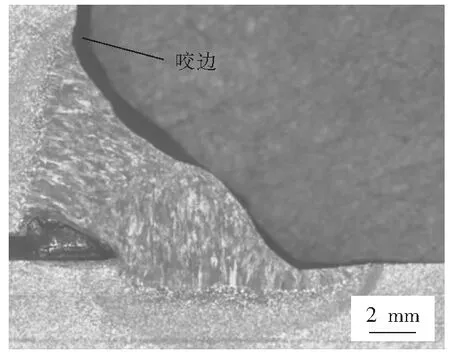

这是因为随着间隙尺寸的增加,熔池金属填充间隙导致处在焊丝端部和熔池之间的电弧被压缩,如图4所示。短路过渡不稳定,飞溅量增大,焊接过程稳定性下降,当间隙尺寸达到4 mm时,有时出现“断弧”现象。短路过渡不稳定以及“断弧”现象都会扰乱熔池内部金属平衡的对流换热过程,因而在凝固成型后焊缝表面状态逐渐下降,有时可能出现“咬边”现象(图5)。

图4 间隙立向上焊电弧压缩示意图

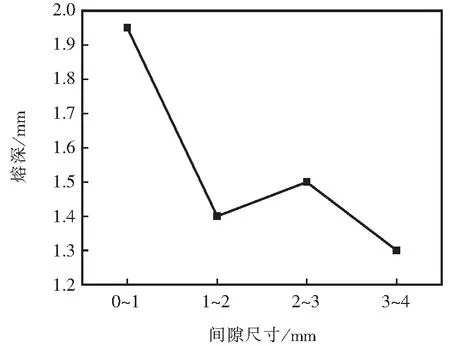

另外,由于间隙的存在,气体间隙增大,维持电弧的难度越大,焊接过程稳定性越差,导致焊缝表面状态下降。图6为等速送丝电弧调节过程图。由图可知,当电弧行走到间隙处,某一时刻短路熔滴过渡后,再引弧所需要的能量更多,因而电弧电压升高,焊接电流下降,弧长被拉长,如图6中Q1点所示。但是,此时的电弧电压和焊接电流并不是电弧的稳定工作点,在等速送丝电弧调节的作用下,焊丝熔化速度小于送进速度(vm 图5 咬边缺陷 图6 等速送丝电弧调节过程 2.2 间隙对焊缝余高的影响 图7为不同间隙焊缝截面金相图片,图8为测量得到的不同间隙下的焊缝余高。由图7和图8可知,随着间隙尺寸增加,焊缝“中鼓”现象下降。当间隙尺寸为0~1 mm时,焊接过程最稳定,但是焊缝“中鼓”现象也最严重。当间隙尺寸为1~3 mm,焊缝中鼓现象有所缓解。当间隙尺寸达到3~4 mm时,焊缝中鼓程度最小,焊接过程稳定性也最差。当工件存在间隙时,水平方向的电弧吹力促使熔融金属填充间隙,一定程度上缓解了焊缝中鼓现象。 图7 不同间隙焊缝截面金相图 焊接过程中熔池受到重力与熔池与空气接触面的表面张力合力向下的作用大于熔池与工件侧壁的表面张力向上的分力,导致熔池在方向向下的合力作用下,沿先前成型的焊道下滑向焊缝中央汇聚,因而自动化立向上焊缝普遍会出现“中鼓”现象。此外,侧壁由于没有足够高的熔池液态金属贮存,冷却凝固后表现为弧坑未填满而出现咬边以及表面缺损现象。在焊枪角度不变的前提下,增加侧壁停留时间可以解决咬边问题,同时可以在一定程度上缓解焊缝中鼓现象。但停留时间过长会导致熔池体积过大甚至下淌。 2.3 间隙对熔深的影响 图9为不同间隙尺寸与焊缝熔深的关系图。由图可知,随着间隙尺寸的增加,侧壁熔合程度总体呈下降趋势。间隙尺寸在0~2 mm时下降程度较明显,间隙尺寸为3 mm时,熔深略有增加,这是由于当电弧到达根部,由于间隙的存在以及电弧的自身调节效应迫使熔池金属部分向间隙内部填充,熔化金属向间隙方向的流动,一定程度增加了侧壁熔深,当间隙尺寸达到4 mm及以上时,熔深又有所下降,这是因为间隙尺寸的增加导致熔体流向间隙的阻力大幅降低,相比熔化金属,流向空隙损耗的能量更低,熔化金属趋向于沿着间隙法线方向流动,因而侧壁端板形成了有效熔深。此外,间隙造成的“断弧”现象形成方向不唯一的爆炸力,爆炸力作用在熔池上,扰乱了熔池内部平衡的对流换热过程,加之熔池金属有间隙填充的趋势,导致在两侧壁形成的熔深不均匀。 图9 间隙尺寸与熔深的关系 (1)机器人MAG立向上焊接过程中,随着间隙尺寸的增加,表面状态逐渐下降。 (2)机器人MAG立向上焊接过程中,相同焊接工艺参数下,随着间隙尺寸的增加,焊缝“中鼓”现象总体呈现下降趋势。 (3)随着间隙尺寸增加,焊缝侧壁熔深整体呈下降趋势。当间隙尺寸达到3 mm时略有上升,可能是由于熔化金属向间隙方向填充,对母材根部的熔化程度增加,使熔深增加。 [1] 刘浩东,张 龙,王建江,等.立焊工艺研究现状及手工自蔓延焊接立焊工艺探讨[J].热加工工艺,2011,7(40):166-168. [2] 黄海艇.窄间隙GMAW焊枪设计及立焊工艺特性研究[D].哈尔滨:哈尔滨工业大学硕士学位论文,2014. [3] 陆汉忠,张华军,兰 虎,等.Q690E高强钢窄间隙MAG立焊工艺[J].造船技术,2015(4):71-73. [4] 徐望辉,林三宝,杨春利,等.摆动电弧窄间隙立向上GMAW焊缝成形[J].焊接学报,2015,36(4):56-60. [5] 于步江.船舶格子间机器人焊接工艺研究[D]. 镇江:江苏科技大学硕士学位论文,2013. [6] 高 飞,严 铿,邹家生.焊接机器人在船舶工业中的应用[J].江苏船舶,2009,26(3):42-44. 2016-06-21 TG441 王子然,1990年出生,硕士研究生。主要从事机器人气保焊焊接工艺方向的研究,已发表论文1篇。

3 结 论