低浓度煤层气液化分离装置的气源适应性试验研究

2017-02-21姚成林

肖 露,姚成林

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;2.中煤科工集团重庆研究院有限公司 瓦斯研究分院,重庆 400037)

低浓度煤层气液化分离装置的气源适应性试验研究

肖 露1,2,姚成林1,2

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;2.中煤科工集团重庆研究院有限公司 瓦斯研究分院,重庆 400037)

煤矿井下抽采的煤层气气源参数波动较大,为了解决这种波动对煤层气液化制取LNG装置带来的负面问题,依托低浓度煤层气深冷液化中试装置平台,进行了液化冷箱系统的运行试验,从理论上研究了原料气流量和CH4浓度的波动对装置运行性能的影响,指出LNG产品中CH4的回收率对气源的流量和浓度变化比较敏感,但气源参数的变化对LNG产品纯度的影响不大。在设计时,针对装置对气源变化的适应性,应考虑采用以下措施保障液化装置的正常运行:混合冷剂循环应尽量减少制冷剂的泄漏;混合制冷剂充装系统应完善,以提高自动化程度;减小精馏塔顶部和底部温度调节的相关性。

低浓度煤层气;液化装置;气源参数;回收率;纯度;适应性

煤层气是煤矿在开采过程中为防止瓦斯爆炸和突出,保证煤矿安全生产而抽排出的副产品,主要成分为甲烷(CH4),属于重要的能源和化工原料。煤层气是不可再生资源,世界煤层气储量约240万亿m3[1],巨大的储量是常规天然气资源的有效补充。据资料统计,2015年,全国煤层气抽采量180亿m3,利用量86亿m3,其中井下煤层气抽采量为136亿m3,利用量48亿m3,井下利用率仅35.3%,大量低浓度煤层气释放到大气中,造成严重浪费。而作为一种温室气体,CH4对全球温室效应的“贡献”高达18%[2],考虑到CH4对大气的温室效应和对大气臭氧层的破坏能力[3],合理回收利用煤层气中的CH4,具有节能和环保的双重意义[4]。

制约煤层气利用的难点之一是原料气中含有空气,导致浓度低、热值低。原料气中的氧气是助燃剂,容易导致爆炸。如果能够将低浓度煤层气富集,浓缩成高浓度CH4,就可以解决这个问题。前人提出的煤层气富集方法主要有变压吸附法[5]、膜分离法[6]、低温精馏法[7]和其他方法[8]。其中,低温精馏法因工艺成熟、易于操作,推荐用于完全除去氮、氧和其他杂质,将低浓度煤层气浓缩,提取其中的CH4,并将其液化,制成LNG,液化后体积将缩小为原来的1/625[9],既方便运输,又能使资源充分利用。将煤层气提纯成含CH4很高的天然气,就可直接利用,便于储存和运输,而且将天然气液化也是国内外天然气贸易、储运的一种趋势,天然气正成为继煤炭、石油之后的第三大能源,并且在世界能源结构中所占的比重正在迅速提高[10-14]。目前美国、澳大利亚、加拿大、香港都有煤层气液化方面的研究和应用[15-17],但采取的技术路线都是先通过催化燃烧法脱除煤层气中的氧,再在低温环境下精馏脱氮提取CH4[18];国内还有变压吸附脱氧浓缩工艺[19]。这2种工艺具有各自的优势,但回收率较低:前者需增加一套脱氧系统,且脱氧时会消耗CH4,消耗CH4的绝对气体量约为O2的一半;后者受到分子筛吸附特点的影响,无法进入产品而被排放的CH4较多。

对于从煤矿井下抽采出来的低浓度煤层气,受抽采工艺和地质条件的限制,原料气的流量和CH4浓度将有较大波动。如果流量增加,或者CH4浓度增大,原则上可以提高LNG产品的产量,增加整套装置的经济性能。然而,由于化工装置一般都是定值设计,在装置运行的过程中,如果原料气流量和CH4浓度突然发生变化,偏离设计值,会严重影响装置的运行,降低液化冷箱的性能。“十二五”期间,中煤科工集团重庆研究院有限公司依托4 800 m3/d低浓度煤层气深冷液化中试装置[20],通过试验对液化过程中的工艺参数和含氧深冷液化冷箱系统进行了研究。本文将结合试验数据,采用严格的数学模型,对原料气流量和CH4浓度的变化对低浓度煤层气深冷液化冷箱运行性能的影响进行研究。研究成果对含氧煤层气或常规管道天然气制LNG装置的设计及操作运行具有指导意义。

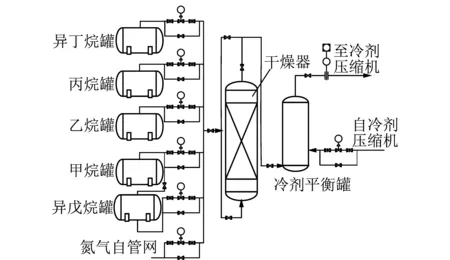

1 试验装置流程简介

图1为低浓度煤层气深冷液化中试装置流程。煤矿井下抽采的浓度大于25%的低浓度煤层气,压力约5 kPa(表压),在气柜中稳压后,经过水封罐(起阻火和除尘作用),进入主流程。主流程主要包括压缩、净化、液化分离3个工序,净化工序由湿法脱碳和吸附净化2部分组成,分别在吸收塔与吸附干燥塔内进行;液化分离工序在液化冷箱内进行,冷量由外部制冷系统提供。

图1 低浓度煤层气液化中试装置流程

低浓度煤层气首先在原料气压缩机中进行压缩,为后序工艺提供动力。压缩后进入吸收塔,由塔底向上流动,其中的CO2,H2S,COS等酸性气体被向下流动的一乙醇胺(MEA)溶液吸收。吸收塔顶流出的煤层气进入吸附净化塔,深度脱除其中的水与残余的酸性气体。吸附塔顶出来的气体可看作是CH4,N2,O2的3组分混合物,进入液化分离工序。

液化分离工序的核心装置是液化冷箱,主要包括板翅式换热器组和精馏塔。净化后的煤层气进入板翅式换热器组逐级进行预冷,被冷却到-172 ℃后进入节流阀,节流后的气液两相流体进入精馏塔。

气体精馏的原理:塔釜内的物质在加热过程中,低沸点组分被蒸发成气体向上挥发;塔顶冷凝器内的物质在冷却过程中,高沸点组分被冷凝成液体,作为回流液,回流至精馏塔。低温状态下的煤层气(气液两相)进入精馏塔,液体组分自上而下流动,气体组分自下而上流动,两相间进行物质与能量的相互传递。向下流动的液体被向上流的气体加热,其中的低沸点组分(O2,N2)先被蒸发;而向上流动的气体被流下来的液体冷却,其中的高沸点组分(CH4)先被冷凝。CH4,O2,N2的标准沸点分别为-161.5,-183.1和-195.8 ℃,N2和CH4的沸点差34.3 ℃,O2和CH4的沸点差21.6 ℃。于是,塔顶可以得到CH4含量极少的氮氧组分,而塔釜内可得到液体燃料LNG,CH4纯度可达99%以上。

在大规模煤层气液化装置中,塔顶低温氮氧组分还可进一步分离出其中的N2和O2,其中少量N2用作制冷剂,以弥补制冷系统N2的泄漏,大量N2可用于煤矿井下的防灭火,而O2则可装瓶商用。

2 数学模型

图2为本装置液化冷箱系统的物料平衡示意图。液化冷箱主要有3个流体通道:原料气通道、混合冷剂循环通道、氮气循环通道,3个通道之间进行热量交换。原料气通道向混合冷剂通道和氮气循环通道放出热量,温度下降,液化后形成LNG产品和氮氧尾气;高压混合冷剂和高压氮气分别被冷箱的返流气体预冷后,通过节流阀节流,温度下降,形成制冷能力,吸收原料气的热量后,在低压下流出冷箱,回到各自循环的压缩机。

为了对该装置的液化冷箱进行能耗分析,根据能量平衡原理,建立如下数学模型:

Mf(hf+q)+NMRChMRC-IN+N(N2)h(N2-IN)=

Mf[φhLNG+(1-φ)h(NO)]+NMRChMRC-OUT+

其中,Mf为装置处理的低浓度煤层气的流量,kmol/h;hf为低浓度煤层气的比焓,J/mol;q为处理单位流量原料气的跑冷损失;NMRC,N(N2)分别为混合冷剂和氮气的循环流量,kmol/h;hMRC-IN,h(N2-IN)分别为进入冷箱的高压混合冷剂和高压氮气的比焓,kmol/h;hLNG,h(NO)分别为LNG产品和氮氧尾气的比焓,kmol/h;hMRC-OUT,h(N2-OUT)分别为离开冷箱的低压混合冷剂和低压氮气的比焓,kmol/h;φ为单位原料煤层气产气率,可按下式计算:

其中,φ1为低浓度煤层气中CH4的浓度;φ2为CH4的回收率;φ3为LNG产品中CH4的纯度。

图2 低浓度煤层气深冷液化冷箱系统物料平衡示意

低浓度煤层气深冷液化过程中,能量的损失主要有3种[21]:① 压缩机工作过程的不可逆损失;② 换热器的不完全热交换损失(返流气体复热不足引起的冷量损失),即因主换热器存在热端温差等因素产生的冷量损失;③ 冷箱总体跑冷损失,即环境介质传热给低温冷箱引起的冷量损失。这些损失的存在降低了冷箱系统的总体制冷及液化效率。压缩机工作过程的不可逆损失一般由压缩机的总效率决定,因不在冷箱系统中(图2),这里不予考虑。复热不足冷量损失和冷箱跑冷损失不可避免地存在于任何工艺的液化冷箱中,须采用外加冷量补偿才能使冷箱持续运行,释放合格的LNG产品。由式(1)可得

Mf{hf-[φhLNG+(1-φ)h(NO)]}+qMf=

NMRC(hMRC-OUT-hMRC-IN)+

其中,Mf{hf-[φhLNG+(1-φ)h(NO)]}为复热不足冷量损失;qMf为冷箱总跑冷损失,在低浓度煤层气液化过程中,这两部分冷量损失由混合冷剂循环和氮循环通道中流体的节流效应来补偿,补偿量最小应为NMRC(hMRC-OUT-hMRC-IN)+N(N2)(h(N2-OUT)-h(N2-IN))。如果节流效应不足以补偿全部损失,则不可能获得液化产品LNG。

将式(1),(2)结合,即可得到原料气流量、产品纯度、回收率和混合冷剂循环、氮气循环等流体状态参数之间的关系:

Mf[hf+q-h(NO)+(h(NO)-hLNG)φ1φ2/φ3]=

NMRC(hMRC-OUT-hMRC-IN)+

3 试验情况及理论分析

天然气化工装置的设计一般为定值设计,即工艺包计算时,规定了装置的处理规模、原料气状态(温度、压力、组分、比焓)和设计任务(即LNG产品和氮氧尾气的状态参数、产品纯度和CH4回收率)。根据《深冷手册》(下册),跑冷损失也是确定的。所以,对于一个制冷系统,混合冷剂循环、氮气循环的参数(流量、压力、温度、组分、比焓等)也是通过热力学计算确定。而在装置运行的过程中,原料气流量Mf和CH4浓度φ1经常会因煤矿井下抽采系统发生变化而波动,但液化冷箱的保温效果非常好,冷剂循环及压力和温度的变化非常缓慢。因此,根据式(4)可知,当原料气流量Mf和CH4浓度φ1发生变化,若混合冷剂循环和氮气循环中流体状态参数来不及变化,那么主要影响的参数就是LNG产品纯度φ3和CH4的回收率φ2,这2个参数是衡量液化冷箱运行效果的重要性能参数。试验过程中,产品的纯度φ3通过精馏塔底的在线色谱分析仪测量,CH4的回收率φ2通过测量原料气和氮氧尾气流量及CH4含量后,按下式进行计算

其中:M(NO)为氮气尾气的流量,kmol/h,试验中由装在氮氧尾气管道上的流量计测量;φ(CH4-NO)为氮氧尾气中CH4的含量,由装在氮氧尾气管道上的在线色谱测量。原料气流量Mf和CH4浓度φ1分别由装在原料气管道上的流量计和在线色谱测量。

3.1 原料气流量改变影响分析

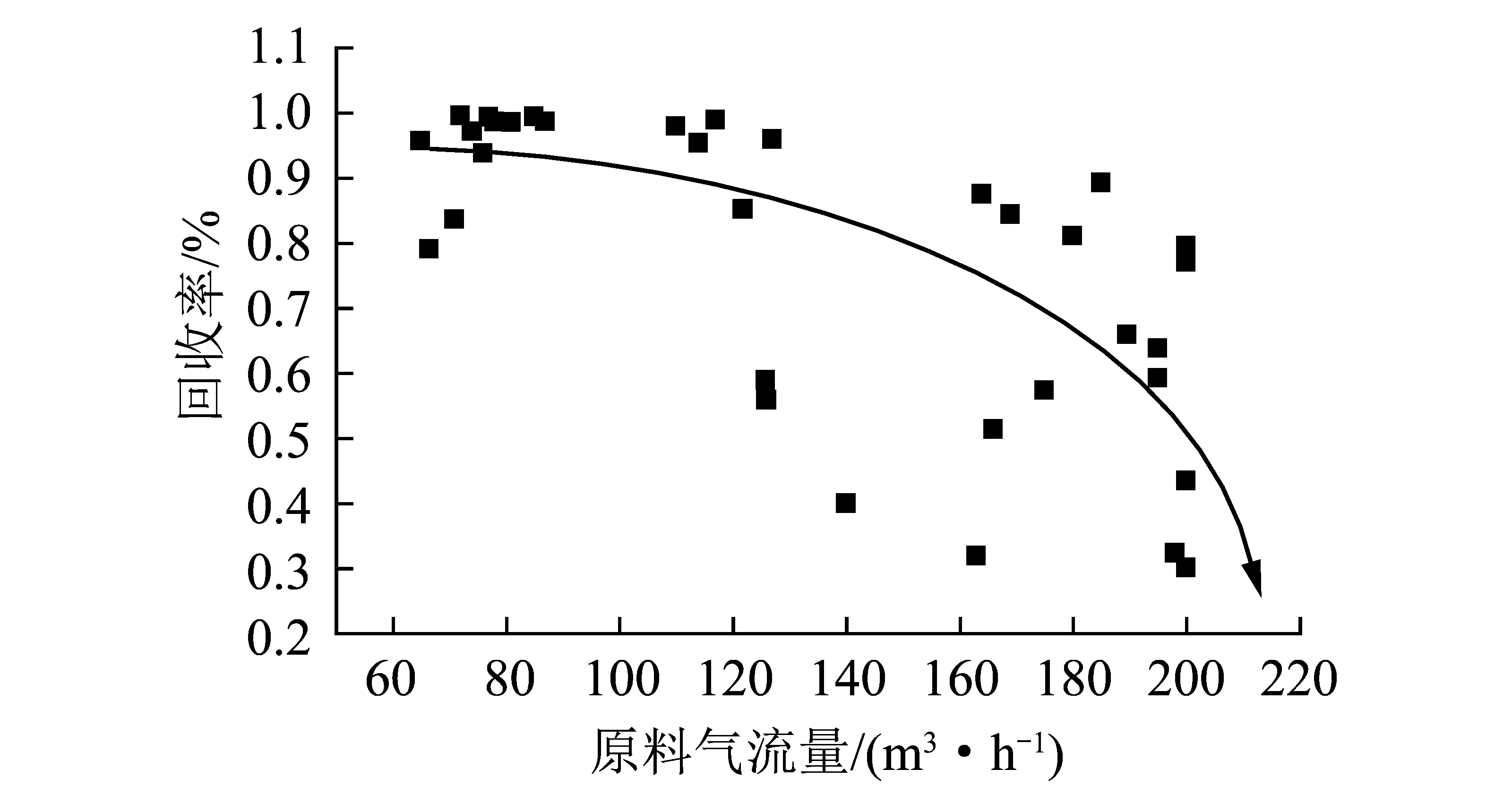

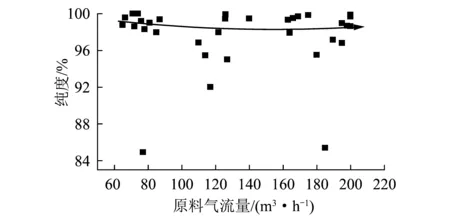

在制冷装置冷量不变的条件下,原料气流量(即冷箱的处理量)的改变影响着整个液化与分离系统的冷量是否充足,从而间接影响冷箱的液化性能。流量越小,冷箱的冷量相对过剩。本组试验不改变原料气的状态参数(温度、压力、组分、比焓)、冷箱操作压力、冷量及制冷剂配比,通过改变原料气流量(65~200 m3/h)观察LNG产品O2含量、氮氧尾气的流量及CH4的损失量,从而计算出纯度和CH4回收率,据此绘制出原料气流量对LNG产品回收率和纯度的影响趋势,如图3~4所示。

图3 原料气流量对CH4回收率的影响

图4 原料气流量对LNG产品纯度的影响

由图3和4可以发现,原料气处理量的增加会减小CH4回收率,但对LNG产品的纯度影响不大。图3中,低流量时,高回收率处的点分布较密,但回收率随流量的增加有下降趋势;而高流量(大于120 m3/h)时,数据点主要分布在较低的回收率范围内,且随流量的增加急速下降。图4中,除几个坏点外,原料气流量虽然增加,产品纯度变化并不规律,但都分布在95%以上。需要说明的是:作为试验装置,规模小,无法选离心式压缩机作为制冷压缩机;由于投资有限,亦未选密封性能好、但价格昂贵的进口机型,而选用了国产普通活塞式压缩机,冷剂泄漏相对较严重,操作人员须手动补充冷剂,以维持制冷循环的操作压力和冷剂流量,实际操作中,由于每种组分需单独补充,补充后不能立即混合均匀,冷剂组份会跳跃式波动,瞬间打破冷箱内的换热平衡,加之色谱分析仪数据滞后,难免会补充不到位,偏离设计值,此时,冷箱内的热量及质量需要重新建立平衡,出现CH4回收率和LNG纯度极低现象,所以图3,4包括少量坏点。

本试验装置的原料煤层气设计浓度40%,试验过程中,精馏塔底产生的LNG产品要进入LNG储罐存储,因N2的沸点低于O2的沸点,即LNG液体中,N2比O2更容易蒸发,如果产品CH4纯度φ3不合格,那么其中的杂质大部分是O2而不是N2,这样LNG储罐顶部的BOG气体中O2含量较高,具有极大的安全隐患。事实上,精馏塔塔底装有在线色谱分析仪,实时分析LNG产品的O2含量,并与LNG产品进入储罐的切断阀联锁,避免高含氧量的不合格产品进入储罐。为保证精馏塔正常运行,在纯度不合格的时候,需采用一定的手段进行调整。当原料气流量Mf变大,如果保持冷剂流量NMRC,N(N2)不变,只有通过冷剂循环的节流阀调整板翅式换热器的温区分布,以维持LNG产品的纯度φ3在合理的范围内。根据式(4),当原料气浓度φ1不变时,若Mf变大,必然导致CH4的回收率φ2下降。

在精馏塔前的板翅式换热器中,原料气与混合冷剂、N2等返流气体是靠受迫对流进行换热的,管内受迫对流的换热系数按下式进行计算[22]

其中:h为对流换热系数,W/(m2·K);v为流道中流体的流速,即实际体积流量与横截面积的比值,m/s;de为传热流道当量直径,m;ct为考虑边界层的温度修正系数;cl为考虑短管管长的短管修正系数;cR为考虑流道弯曲的弯管修正系数。

如图3所示,当原料气流量在小于120 m3/h的范围内增加时,煤层气流道因尺寸不变而使流速v增大,对流换热系数h增加,从而原料气被冷却所需要的换热量(即冷量)增加,而本组试验中,制冷系统保持稳定,冷量不变,即相对于处理更多的原料气,冷量不够,从而导致精馏塔内平均温度升高、蒸发量增加,更多的CH4因蒸发而进入氮氧尾气,从塔顶排出,CH4回收率下降。但相对于LNG(低温液体)带走的冷量,该冷量缺口较小,因此回收率下降趋势较慢。

当原料气流量大于120 m3/h时,LNG产量较大,带走的冷量急剧增加,给系统冷量造成严重缺口,使回收率急速下滑,大量CH4进入氮氧尾气排放。

而LNG产品的纯度主要由精馏塔底温度及蒸发量决定,不管原料气处理量多大,只要通过适当的调整,塔底温度合理,就能够将塔釜内液体中的氮氧成分尽可能地蒸发出去,即能保证纯度。因此,如图4所示,原料气流量的改变对产品纯度影响不大。

由于精馏塔底的成分,几乎都是CH4,在压力一定的情况下,达到平衡状态时的温度也是一定的。塔顶也是同样的道理。因此随着原料气流量的改变,精馏塔顶、塔底所需要的温度几乎不变。此时考虑的只是原料气流量的变化对精馏塔负荷的影响,在原料气进入冷箱时还会和主换热器换热,因此需综合考虑主换热器的负荷才能计算出原料气流量的变化对总冷量需求的变化。

3.2 原料气浓度改变影响分析

对于特定的煤层气液化装置(即规模确定),原料气CH4浓度决定LNG产量和系统所需冷量。CH4浓度越大,产气量越大,但冷量相对不足。本组试验,不改变原料气流量、温度、压力及冷箱和制冷系统参数,仅改变原料气浓度,考察对冷箱性能的影响。原料气的浓度通过以下方式改变:

(1)增加浓度。将LNG储罐中的BOG气体通过空温器增压并复热后引入原料气气柜,要求的浓度越高,需要引入的BOG气体流量越大,而BOG气体O2含量比N2含量大的多,应衡量掺混到原料气中是否有爆炸危险,确保装置安全运行。本组试验最高浓度为57%。装置LNG储罐为带压储存,压力0.22 MPa(表压),假定LNG液体为99%的CH4和1%的O2(实际上O2含量不可能超过1%,否则切断,避免不合格的产品进储罐),经过气液相平衡计算,在该压力及泡点(-146 ℃)下出现的第1个气泡的组分为96.02%的CH4和3.98%的O2(实际BOG气体的氧含量不可能超过该值,若有微量N2存在,则对安全性有利,因此这里不考虑)。即需要提高原料气浓度的混合气(假定流量为q)由BOG气体(96.02%的CH4和3.98%的O2)和厂区原料气(40%的CH4、12.6%的O2和47.4%的N2)混合而成。经过质量平衡计算,欲将CH4浓度提高到57%,则BOG气体的流量为0.303 4q,场区原料气流量为0.696 6q,易得混合后CH4浓度57%、O2浓度为10%、N2浓度33%,该组分在爆炸三角形的边界外,且远离爆炸区域。因此在本组试验的浓度范围内采用BOG气体增加原料气浓度不会有爆炸危险。

(2)降低浓度。将N2引入气柜,可减小CH4浓度。为了试验安全,没有掺空气,因为掺空气会减小与爆炸三角形边界的距离,增加危险性。O2和N2的性质虽然不一样,但在净化阶段均不参与化学反应,只是酸性气体与胺液反应,在这个过程中O2和N2的作用可以认为是一样的;在液化阶段只存在物理过程,虽然O2和N2的气化潜热不同,但是二者在进入冷箱前和出冷箱后的温度相同,且二者的液化和气化都是在冷箱内部循环,只有CH4被液化,所需要的冷量主要由CH4的浓度或LNG产量决定,因此仅掺N2所得的试验结果虽与工业装置时的规律有一定的区别,但区别有限,可以作为工业化装置设计时的参考依据。

图5和图6为本组试验结果。从图5可以看出,当原料气浓度从21%增加到28%,CH4回收率轻微升高;原料气浓度继续增加到43%,CH4回收率轻微下降,但都维持在98%以上;当原料气浓度从43%继续增加时,回收率快速下降。从图6可以看出,原料气浓度对产品纯度影响不大(依然忽略图中少量坏点)。

图5 原料气浓度对CH4回收率的影响

图6 原料气浓度对LNG产品纯度的影响

N2,O2,CH4的标准定压比热容分别为1.04,0.92,2.18 kJ/(kg·K),混合原料气的比热容随CH4含量的增加而增加,在制冷循环参数(循环量、压缩机排气压力)基本不调整的情况下,随着原料气浓度的增加,原料气在进入精馏塔前的板翅式换热器中无法被充分冷却,精馏塔平均温度升高,塔釜蒸发量增加;同时,LNG产量增加,导致返回板翅式换热器复热的氮氧尾气减少,复热不足冷量损失变大,整套装置冷量不足。以上2个原因会导致大量CH4被蒸发散失,回收率下降,该现象在CH4浓度大于43%后更加明显。

但当原料气浓度偏离设计值,从28%继续减小时,CH4回收率有缓慢下降现象,不符合式(4)的分析。这是因为原料气中目标成分CH4减小,在本冷箱操作压力和温度下,气液相的摩尔分数差减小(查相平衡图),分离难度增加,即越少越难分离。虽然原料气在板翅式换热器中所需的冷量充足,但原料气沸点随CH4浓度的减小而降低,需要更低的温度才能使回收率达到期望值。而本组试验没有改变冷剂循环参数(如混合冷剂中重组分含量),仅改变节流阀开度,试图降低温度,但重组分的下转化温度较高,当温度降低到比下转化温度还低时,节流就会受限,节流后制热、不制冷,因此无法获得比设计温度低的多的低温,塔顶操作回流比下降,氮氧尾气带走的CH4增多,回收率减小。

如前所述,LNG产品纯度主要由精馏塔塔釜温度决定,当原料气浓度变化时,须通过适应调整,保证塔底杂质尽可能蒸发,以保证LNG和纯度储罐安全。所以原料气浓度的变化对LNG产品纯度影响不大。

3.3 流程优化分析

与N2(或N2+CH4)膨胀制冷[23-24]相比,混合冷剂制冷因动设备少,其稳定性预期应该更好,但从本次试验来看,没有达到这种预期效果,可能有2个原因及改进措施需要考虑:

(1)为了节约试验成本,混合冷剂压缩机采用活塞式,冷剂泄漏较严重,导致冷剂的流量和组分都在变化,冷剂通道无法形成稳态换热,工况不稳定。在工业化装置的设计中,可考虑采用离心式压缩机,尽可能减小工质泄漏。

(2)煤矿区含氧煤层气的流量及CH4浓度波动较大。本装置的冷剂充装台设计不完善,需要人为手动操作,速度太慢,无法对工况的改变做出快速反应。在设计大型工业化装置时,应充分考虑到设备在安装好以后是不可动的,要求能够根据气源情况的变化调节冷剂中轻、重组分的比例,如设计流量调节阀,或者增加更方便的冷剂充装台,调整混合冷剂的组分时在中央控制室用DCS系统进行控制,尽量减少系统非稳态时间。经改进的冷剂充装台如图7所示。

图7 改进后的冷剂充装台示意

精馏塔再沸器的热负荷与冷凝器的冷负荷由同一股制冷剂流体提供(再沸器旁通阀基本没打开过),相关性很强,通过单独调节蒸发量来提高纯度会减小CH4的回收率,如果减小塔顶温度又会减小纯度。有2种措施可以考虑:

(1)在冷剂加热塔底的同时,可考虑将板翅式换热器中间流出的原料气分出一部分加热再沸器,流量由针形阀或调节阀控制。

(2)将塔底的设计温度提高,同时加大整体冷负荷(尤其是低温段冷负荷),采用旁通阀(调阀)控制冷剂通过再沸器的流量,从而调节精馏塔蒸发量。

在后期的技术推广中进行工艺设计时,将采用上述优化措施,对工艺包进行完善,并在装置开车的过程中继续试验,在保证安全的前提下对这些措施进行验证。

4 结 论

(1)低浓度煤层气深冷液化装置产品的回收率随着原料气流量的增加而减小,当原料气流量在小于液化装置的设计值范围内波动时,回收率的变化较缓慢,可通过适当的操作调节满足工业装置的运行对产品回收率的要求;当原料气流量增加到大于设计值后,回收率急速下降,无法通过调节满足要求。原料气流量的变化对LNG产品的纯度影响不大,可通过调整精馏塔底温度及蒸发量的方法保证纯度。

(2)原料气CH4浓度对装置的回收率影响比较敏感,特别是CH4浓度大于设计值时,因冷量不足,回收率下降极快。为减小成本,设计时应考虑到装置冷剂的循环量可调节。若CH4浓度提高,应减小原料气处理量,或者通过增加冷剂的冷量供应,提高LNG产量,以改善装置的经济性能。若原料气CH4浓度低于设计值较多,能量平衡分析方法失效。

(3)在进行低浓度煤层气深冷液化工业化装置的放大设计时,针对装置对气源变化的适应性,为保障液化装置的安全稳定运行,应考虑以下措施:混合冷剂循环应尽量减少制冷剂的泄漏,保证冷剂循环流程的压力;混合制冷剂充装系统应完善,以提高自动化程度;减小精馏塔顶部和底部温度调节的相关性。

[1] Yang M.Climate change and energy policies,coal and coalmi-ne methane in China[J].Energy Policy,2009,37(8):2858-2869.

[2] Badr O,Probert S D,O’Callaghan P W.Methane:A greenhouse gas in the Earth’s atmosphere[J].Applied Energy,1992,41(2):95-113.

[3] 崔荣固.国内外煤层气开发利用现状[J].国土资源情报,2005(11):22-26. Cui Ronggu.Present situation of exploitation and utilization of coal bed methane in China and abroad[J].Land and Resources Information,2005(11):22-26.

[4] 李坚,宁红艳,马东柱,等.变压吸附分离煤矿瓦斯吸附剂的选择及改性[J].煤炭学报,2012,37(S1):126-130. Li Jian,Ning Hongyan,Ma Dongzhu,et al.Selection and modification of adsorbent for separation of coal mine gas by PSA process[J].Journal of China Coal Society,2012,37(S1):126-130.

[5] Grey T J,Travis K P,Gale J D,et al.A comparative simulation study of the adsorption of nitrogen and methane in siliceous heulandite and chabazite[J].Microporous & Mesoporous Materials,2001,48(S1-3):203-209.

[6] Pal U B,Iv A C P.The use of solid-oxide-membrane technology for electrometallurgy[J].Jom the Journal of the Minerals Metals & Materials Society,2007,59(5):44-49.

[7] Shimada S,Yoshitake J.History of CBM development and actual CBM-LNG projects in Australia (unconventional natural gas)[J].Journal of the Japan Institute of Energy,2013,92:536-544.

[8] Qiang S,Guo X,Liu A,et al.Experiment on the separation of air-mixed coal bed methane in thf solution by hydrate formation[J].Energy Fuels,2012,26(7):4507-4513.

[9] 张存森.煤层气液化流程及技术现状[J].煤气与热力,2008,28(9):B12-B14. Zhang Cunsen.Technological process of coal bed methane liquefaction and technical present status[J].Gas & Heat,2008,28(9):B12-B14.

[10] 钱伯章.当代天然气工业及其发展前景[J].天然气与石油,2002,20(2):16-20. Qian Bozhang.World natural gas industrial status and prospect[J].Natural Gas and Oil,2002,20(2):16-20.

[11] BP Company.BP review of world energy 2002[M].London:BP Company,2002:10-15.

[12] Eia.Eia international energy annual 1999[M].Washington:EIA,1999:7-11.

[13] Harbit G K.The LNG market for the world[J].Oil & Gas Journal,2000,98(30):36-38.

[14] BP Company.BP statistical review of world energy[M].London:BP Company,2000:9-12.

[15] 刘贻军.中国与美国煤层气开发潜力比较研究[J].中国煤层气.2004,1(1):21-25. Liu Yijun.Comparison of CBM development potential in China and USA[J].China Coalben Methane,2004,1(1):21-25.

[16] 石智军,董书宁.澳大利亚煤层气开发现状[J].煤炭科学技术.2008,36(5):20-23. Shi Zhijun,Dong Shuning.Present status of coal bed methane development in Australia[J].Coal Science and Technology,2008,36(5):20-23.

[17] 孙欣,刘文革,孙庆刚.澳大利亚煤矿区煤层气开发利用现状及中澳合作前景[J].中国煤层气,2006,3(4):6-9. Sun Xin,Liu Wenge,Sun qinggang.current status of development and utilization of coal mine methane in australia and cooperation prospect of sino-australia[J].China Coalbed Methane,2006,3(4):6-9.

[18] 肖露,任小坤,张武,等.低浓度煤层气含氧液化冷箱的研制[J].矿业安全与环保,2011,38(5):19-21. Xiao Lu,Ren Xiaokun,Zhang Wu,et al.Development of oxygen-containing liquefaction-cooling tank for low-concentration coal-bed gas[J].Mining Safety & Environmental Protection,2011,38(5):19-21.

[19] 曲思建,董卫国,李雪飞,等.低浓度煤层气脱氧浓缩工艺技术开发与应用[J].煤炭学报,2014,39(8):1539-1544. Qu Sijian,Dong Weiguo,Li Xuefei,et al.Research and application of the low concentrated coal bed methane upgrading technique[J].Journal of China Coal Society,2014,39(8):1539-1544.

[20] 王长元,张武,陈久福,等.煤矿区低浓度煤层气含氧液化工艺技术研究[J].矿业安全与环保,2011,38(4):1-3. Wang Changyuan,Zhang Wu,Chen Jiufu,et al.Research on oxygen-containing liquefaction technology for low-concentration coal-bed gas in coal mining area[J].Mining Safety & Environmental Protection,2011,38(4):1-3.

[21] 张祉佑.低温技术原理与装备[M].西安:西安交通大学出版社,2008:104-114.

[22] 戴锅生.传热学(第二版)[M].北京:高等教育出版社,2005:128-139.

[23] 蒲亮,孙善秀,厉彦忠,等.带膨胀机的煤层气液化流程计算及热力学分析[J].西安交通大学学报,2007,41(9):1115-1118. Pu Liang,Sun Shanxiu,Li Yangzhong,et al.Calculation and thermodynamic analysis on liquefaction processes of natural gas with expanders[J].Journal of Xi’an Jiaotong University,2007,41(9):1115-1118.

[24] Remeljej C W,Hoadley A F A.An exergy analysis of small-scale liquefied natural gas (LNG) liquefaction processes[J].Energy,2006,31(2):2005-2019.

Experimental study on gas source adaptability of liquefaction device for low concentration coal-bed methane

XIAO Lu1,2,YAO Cheng-lin1,2

(1.NationalKeyLaboratoryofGasDisasterDetectingPreventingandEmergencyControlling,Chongqing400037,China;2.ChongqingResearchInstituteofChinaCoalTechnology&EngineeringGroupCorporation,Chongqing400037,China)

The fluctuation of coal-bed methane source parameters in coal mine is very volatile.In order to solve the negative influence of this fluctuation for coal-bed methane liquefaction device,relying on cryogenic liquefaction pilot plant for low concentration coal-bed methane,using the running test of cold box system,this paper theoretically studied the effects in the variation of raw material gas flux and methane concentration to device performance,noting that the recovery rate of methane in LNG product is more sensitive to the raw material gas flux and methane concentration,but the change of raw material gas parameters has little effect on the purity of LNG product.In the design,for the adaptability to the change of raw material gas source,the following measures should be taken into account to ensure the normal operation of the liquefaction device:the refrigerant leakage should be minimized in a mixed refrigerant cycle system;the mixed refrigerant filling system should be perfected to improve the degree of automation and designers should reduce the correlation between the top and bottom temperature regulation of distillation tower.

low concentration coal-bed methane;liquefaction device;source parameters;recovery rate;purity;adaptability

10.13225/j.cnki.jccs.2016.0560

2016-04-29

2016-06-16责任编辑:毕永华

“十二五”国家重大科技专项资助项目(2011ZX05041-004-002)

肖 露(1984—),男,陕西汉中人,助理研究员,硕士。Tel:023-65239074,E-mail:xiaolu8317@126.com

P618.11

A

0253-9993(2017)01-0242-07

肖露,姚成林.低浓度煤层气液化分离装置的气源适应性试验研究[J].煤炭学报,2017,42(1):242-248.

Xiao Lu,Yao Chenglin.Experimental study on gas source adaptability of liquefaction device for low concentration coal-bed methane[J].Journal of China Coal Society,2017,42(1):242-248.doi:10.13225/j.cnki.jccs.2016.0560