基于接触面特征的螺栓联接刚度研究

2017-02-20章伊华庞奎林丹益麦云飞孙晓萌杨国玉

章伊华,庞奎,林丹益,麦云飞,孙晓萌,杨国玉

(1.宁波大红鹰学院 汽车CAE应用技术研究所, 浙江 宁波 315175; 2.力帆实业(集团)股份有限公司 摩托车研究院,重庆 400700;3.上海理工大学 机械工程学院,上海 200093; 4.EASi Engineering, Detroit 48201, MI, US)

基于接触面特征的螺栓联接刚度研究

章伊华1,庞奎2,林丹益1,麦云飞3,孙晓萌3,杨国玉4

(1.宁波大红鹰学院 汽车CAE应用技术研究所, 浙江 宁波 315175; 2.力帆实业(集团)股份有限公司 摩托车研究院,重庆 400700;3.上海理工大学 机械工程学院,上海 200093; 4.EASi Engineering, Detroit 48201, MI, US)

螺栓联接由于其可靠和有效性在工业界得到广泛应用,螺栓联接设计中的联接刚度设计在螺栓联接结构中具有十分重要的作用。提出一种最佳预紧力下螺栓联接结构的有限元分析方法,在综合考虑螺栓螺母与被联接件及被联接件之间的受力、接触、摩擦等非线性因素的基础上,采用不同结构的系列参数模型运算结果进行联接刚度分析,研究了螺栓预紧力、被联接板厚度、螺栓公称直径、被联接板外径及螺母系数等因素对联接刚度的影响。通过接触面压应力分布实验验证和连续性假设,对联接结构刚度函数式进行无量纲化推导,实现了系列参数模型无量纲化刚度数据的有效拟合,在有限元分析结果基础上获得了计算螺栓联接结构联接刚度的计算公式。通过与有限元分析结果及文献[4-6]结果比较,验证了该刚度计算公式的有效性和可靠性。

固体力学;参数模型; 接触面积; 接触面应力分布; 联接刚度; 无量纲化

0 引言

螺栓联接由于使用方便和联接可靠,是当今工业中重要的和最常见的一种机械联接方式。螺栓结构通过施加预紧力使多个接触面之间产生紧密结合的压紧应力,这种由压紧应力产生的联接刚度会直接影响结构的力学属性和行为,这是螺栓联接结构区别于其它结构的重要特点。如何准确计算螺栓联接结构刚度,如螺栓螺母与被联接件联接刚度及被联接件之间的联接刚度,对于预测在工作载荷作用下机械整体结构的可靠性、稳定性及振动响应特性等都具有重要意义,这也是国内外学者研究的重点。Shigley等[1]把压应力在被联接件中的分布区域等效为圆锥体,认为在垂直于轴截面方向上均匀分布,如图1所示,由此推导出关于锥角的联接刚度计算公式为

(1)

式中:θ为压应力锥角,假设锥角为30°或45°;E为被联接件的弹性模量;β为螺母系数;L为被联接件联接长度;d为螺栓公称直径;α为孔隙系数。该方法没有考虑被联接件的宽度、相互间接触、摩擦等因素对联接刚度的影响,且假设应力在垂直于轴截面上均匀分布与实际不符。

图1 螺栓联接压力锥角模型Fig.1 Bolt joint pressure angle model

Wileman等[2]及Musto等[3]通过理论方法与有限元分析相结合,用拟合有限元结果的方式推导出被联接刚度的计算公式:

km=EdAexp (B(d/L)),

(2)

式中:A、B常量值取决于材料属性,对于钢材(E=206.8 GPa,泊松比μ=0.291),常量A=0.787 15,B=0.628 73. (2)式忽略了螺母大小对刚度的影响,且当d/L比值较大时这个曲线拟合将失效,一般适用范0.1 (3) 式中:da,gr为接触面积直径。 同时还推导出θ锥角的计算公式,da,gr和tanθ可以表示为 (4) da,gr=βd+Ltanθ. (5) 本文中接触面直径用dc表达,但文献[6]中仍沿用了压应力值在接触面直径dc范围内均匀分布假设,因此仍产生较大偏差。 Sethuraman等[7]在有限元模型中把螺栓头或螺母支承面简化为刚性结合面和柔性结合面,并分别施加均匀轴向位移和压力,再通过修正因子的方式模拟实际螺栓联接结合状况,没有正确反映螺栓联接结构的真实状态。要想获得准确的螺栓联接刚度,首先要明确接触面上的压应力分布规律和力学属性。Marshall等[8]运用现代聚焦超声波测量技术通过对螺栓压紧接触面的超声扫描,得到了比较清晰的压应力分布,章伊华等[9]用有限元方法通过多元混合数值仿真模型,进一步论证了不同螺栓预紧力作用下接触面压应力分布规律及对接触面联接结构的影响,经与实验对比验证获得良好的一致性[8-9]。 本文基于螺栓联接结构最佳预紧力设计[10]的三维数值仿真模型,遵从螺栓预紧力作用下接触面压应力分布规律的实际特征[9],通过选用不同参数的变化计算出系列模型下的联接结构刚度,并以无量纲化方法给出不同系列变化的有限元分析(FEA)参数模型刚度值曲线,推导出其拟合曲线公式,通过对比文献[4-6]的刚度曲线验证了模型和拟合曲线的有效性。 考察螺栓联接结构的接触受力和联接刚度关系,建立螺栓联接结构预紧力设计的有限元模型,如图2所示。在结合面用接触单元组成接触对,并用罚函数法[11]求解其接触关系,再以弹簧单元和其他有限单元建立混合单元模型。螺栓、螺母材料参数分别取:弹性模量E=2.07×105MPa,泊松比μ=0.3,屈服极限σs=924 MPa,强度极限σb=1 130 MPa. 被联接件材料参数取:弹性模量E=2.07×105MPa,泊松比μ=0.3,屈服极限σs=355 MPa,强度极限σb=600 MPa. 对每组模型先后施加10 kN、20 kN预紧力,在板与板以及螺栓螺母与板之间的各个接触面间建立摩擦接触。考虑螺栓联接结构的材料属性和表面粗糙度取摩擦系数为0.3. 根据需要分别确定不同螺栓公称直径d、螺母系数β、孔隙系数α、被联接件厚度L和被连接件处部直径da等的系列参数值,并计算和输出结果。 2.1 参数的无量纲化 如图1所示,按传统计算方法应力锥角完全展开所对应的被联接件宽度称为大宽度被联接件,即da>dc,以往传统文献一般取dc=βd+Ltanθ. 可以看到用传统方法如文献[4-6]计算螺栓被联接刚度的公式不仅繁复,且产生误差也很大,而在工程应用中对螺栓联接结构各个不同参数取值的每种组合模型进行有限元建模技术要求高、难度大。本文在深入研究螺栓联接预紧力优化设计[10]和螺栓联接结构接触压应力分布规律[9]基础上,推导出符合实际受力环境,更为简捷,且能准确拟合有限元结果的联接刚度求解公式,实现对螺栓结构联接刚度的精确设计。 为此对系统参数进行无量纲化处理,由于本文引用的系列模型已经确定被压接触面上的压应力分布规律[9],且确定所有螺栓联接结构遵循最佳预紧力设计原则[10],在此前提下螺牙结构的最大应力为屈服前弹性状态,这也是所有螺栓结构的最佳工作状态,即最大弹性力拉紧接触状态。在此状态下结构的接触面大小和应力强度分布决定了螺栓联接刚度。因此被联接结构刚度只取决于本身结构的固有特性和接触面积区域内应力强度,外载荷不再需要进行无量纲化处理。 设螺栓受拉压载荷时的刚度为 (6) (7) 由此导出被联接刚度km也可以表示为比值d/L的函数形式: (8) 式中:Em为被联接件材料的弹性模量。 考虑到螺母系数和间隙系数的影响,并把被联接板看作是一个外径为βd、内径为αd的圆环管,先假设圆环管的应力是均匀分布的,则其刚度可以表示为 (9) 变形为 (10) 当然被联接件不可能完全是一个圆环管,但是其刚度形式必然与(10)式有相似之处。假设将(β-α)d/L作为一个自变量,则联接刚度可以表示为 (11) 图3 (3)式和FEA结果无量纲化Fig.3 Dimensionless of Eq.(3) and FEA results 2.2 大宽度联接刚度计算公式 应以控制径流系数为重点,强化地表径流控制和人为生产建设活动土石方综合利用;强化雨水控制和集蓄利用,提高雨洪利用程度;适当拓展河道空间,建设滨河(湖)绿带;强化城区河湖水质改善;加强小流域内排洪水系的连通与疏浚,降低城市防洪压力。 根据上述无量纲化方法进行不同螺栓、不同螺母系数和孔隙系数、不同联接厚度等多变量参数模型的有限元建模计算和数据采集,图4为系列计算模型位移数据云图之一,通过对螺母与被联接件接触面进行位移数据采集,并对这些数据进行积分和均匀化处理,获得被联接件位移刚度。 图4 计算模型位移数据云图Fig.4 Nephogram of displacement data of calculation model 采用2次函数式进行曲线拟合,得到大宽度联接刚度计算公式为 (12) 用此刚度计算公式(12)式得到的拟合曲线如图5所示。 图5 刚度拟合经验公式曲线图Fig.5 Fitted curve of stiffness empirical formula 需要指出的是上述刚度计算公式(12)式计算简易方便,摈弃以往用固定锥角θ代替应力分布关系的假设,避免由此引起的误差。由于曲线拟合是基于FEA模型的综合结果,可以说该公式是在da>dc时全面反映螺栓联接结构接触、摩擦、接触面分离等实际情况的。da>dc也是螺栓联接结构实际应用的最普遍情况,当联接板的宽度直径大于dc时,联接刚度不再随宽度增加而改变,此时螺栓结构的联接刚度趋于渐近值。 从FEA模型曲线被联接件宽度对联接刚度的影响(见图6)中可以发现,被联接件宽度从da=βd到da>dc,刚度是随da的增大而增大,最终趋近于渐近值。当被联接件宽度在有限区间即βd≤da≤dc时,根据螺栓联接接触面压应力分布的连续性原理[9],本文推导出能够连续拟合的刚度计算公式,并实现与da>dc时刚度计算公式(12)式的连续对接,这与实际螺栓联接结构和FEA结果的连续性一致。 图6 被联接件宽度对刚度的影响Fig.6 Influence of plate diameter on stiffness 当da≤βd时螺栓联接刚度为 (13) 式中:t是应力分布修正系数。 当da>dc时,刚度值则为(12)式所对应的值。 当βd≤da≤dc时,本文用推导函数来拟合上述两部分实现完整的连续函数曲线。函数应该满足如下条件: 2) 当da>dc时,函数值应等于(12)式计算刚度值。 当da>βd时,完整的联接刚度式为 所以完整的被联接结构联接刚度可以表示为 (14) (15) (16) (17) (14)式、(15)式、(16)式、(17)式即是本文推导出的拟合实际螺栓结构联接刚度的计算公式。依照(14)式~(17)式带入相应的不同参数螺栓结构,计算其刚度值变化曲线,并与完全相同的数值模型曲线比对,结果如图7所示。 图7(a)、图7(b)、图7(c)显示不同螺栓在不同联接长度情况下刚度随da变化曲线,可以发现刚度公式与FEA结果基本一致,误差为0%~3.16%,在数值计算的工程精度范围内。 图7 螺栓FEA刚度与计算刚度曲线对比图Fig.7 Bolt joint stiffnesses calculated by FEA empirical formulas 图8(a)是α=1.04、β=1.8、L=40 mm的M10螺栓联接结构FEA刚度曲线和本文刚度公式曲线与各文献计算的刚度曲线比较图,图8(b)是α=1.067、β=1.5、L=60 mm时M12螺栓联接结构FEA刚度曲线和本文刚度公式曲线与各文献计算刚度曲线比较图,通过图8(a)、图8(b)计算结果的比较。可以清晰看到由本文刚度计算公式获得的计算结果与FEA结果曲线的匹配程度比图8中任何其他文献计算结果都更为接近准确,因此能有效替代以往的工程计算方法更好地满足现代工程设计的高精度要求。 图8 M10、M12的本文刚度公式、FEA与各文献刚度计算结果比较Fig.8 M10, M12 stiffnesses calculated by empirical formulas, FEA and Refs.[5-6] 前述已经推导和论证了不同参数下螺栓结构联接刚度的计算公式,并通过联接刚度随被联接板最大宽度直径da的变化曲线,证明了本文刚度计算公式的准确性。由于最佳预紧力设计原则下最大受力螺牙上的承载应力为屈服前应力,亦是结构中所承受的最大应力。根据这个最大应力原则设计的长效健康螺栓联接结构在材料为同一弹性模量E时,其结构接触面连接刚度遵循弹性刚度原则,即K=EA/L,其中主要影响因素是最大接触压力状态的最大接触面积和压应力强度分布。而文献[8]和文献[9]分别通过实验和仿真对比,有效证明了二者接触面积和压应力分布的一致性,进而证明了仿真模型接触刚度的正确性,这也充分阐明了螺栓连接结构的内在力学机理。以上述理论和模型为基础推导出的联接刚度公式通过与FEA曲线的对比验证进一步证明了其可靠性及准确度。 图9(a)和图9(b)分别表达了M10螺栓在大宽度(da=100 mm)和有限宽度(da=22 mm)时刚度受被联接件长度L影响下本文公式和FEA得到的结构联接刚度曲线,这里联接长度L在大宽度时分别取12 mm、16 mm、20 mm、24 mm和28 mm,在有限宽度时分别取24 mm、32 mm、40 mm、48 mm和56 mm,以联接刚度与直径比d/L为坐标系。图9(a)、图9(b)表明,随着联接长度L的增加,刚度将减小。图9中FEA结果与刚度公式的误差为1.29%~4.28%. 图9 直径比d/L对螺栓联接刚度的影响Fig.9 Influence of d/L on stiffness 图10(a)和图10(b)分别是M10螺栓在被联接件大宽度和有限宽度情况下,且大宽度联接长度L=20 mm,有限宽度联接长度L=60 mm,螺母系数β分别为1.4、1.6、1.8、2.0、2.2和2.4时本文公式和FEA所得到的联接刚度与螺母系数β的关系。从图10中可看出,随着螺母系数的增加,刚度值增大,亦即在一定范围内随着螺母的增大,被联接件的压应力分布变大,相应的刚度值变大。FEA结果和本文公式计算结果的误差为0.04%~3.52%. 图10 螺母系数对螺栓联接刚度的影响Fig.10 Influence of nut coefficient on stiffness 本文的螺栓联接预紧力设计系列参数模型,充分考虑了螺栓联接结构实际工作状态下材料、预紧力、摩擦等因素,通过在板与板以及螺母与板之间的各个接触面间建立摩擦接触对,在已论证各接触面间压应力分布的有效性和可靠性基础上[9],得到系列FEA模型刚度曲线,通过无量纲化研究出新的螺栓结构联接刚度计算公式,并探讨了螺栓结构各几何参数对刚度的影响,得到结论如下: 1)本文以实际接触面压应力分布理论为基础提出的螺栓联接刚度计算公式,与以往文献的经验公式有质的区别,对比FEA结果其计算误差<3.5%,证明了该计算公式的有效性和实际工程应用价值。 2)研究证明螺栓联接刚度随着被联接件宽度的增加而增加,且在da>dc后逐步趋近于一个渐近值。 3)被联接件联接刚度随着联接长度的增加而减小,随螺母系数的增大而增大,而螺栓的孔隙系数对结构刚度影响很小。 References) [1] Shigley J E, Mischke C R, Budynas R G. Mechanical engineering design[M]. 7th ed. New York:McGraw-Hill, 2004. [2] Wileman J, Choudhury M, Green I. Computation of member stiffness in bolted connection[J]. ASME Journal of Mechanical Design, 1991,113(2):432-437. [3] Musto J C, Konkle N R. Computation of member stiffness in the design of bolted joints[J].ASME Journal of Mechanical Design,2006,128(6):1357-1360. [4] VDI 2230 Systematische berechnung hochbeanspruchter schraubenverbindungen[S]. Berlin und Köln, Germany:VDI,1977. [5] VDI 2230 Systematische berechnung hochbeanspruchter schraubenverbindungen[S]. Berlin und Köln, Germany: VDI, 1986. [6] VDI 2230 Systematische berechnung hochbeanspruchter schraubenverbindungen zylindrische einschraubenverbindungen-Systematic calculation of high duty bolted joints-Joints with one cylindrical bolt[S]. Düsseldorf, Germany: VDI, 2003. [7] Setheraman R,Kumar T S. Finite element based member stiffness evaluation of axisymmetric bolted joints[J].ASME Journal of Mechanical Design, 2009,131(1):1-11. [8] Marshall M B, Lewis R, Dwyer-Joyce R S. Characterisation of contact pressure distribution in bolted joints[J]. Strain,2006,42(1):31-43. [9] 章伊华,林丹益,杨国玉. 基于接触理论的螺栓联接接触面力学特性研究[J].兵工学报,2015,36(5):946-952. ZHANG Yi-hua, LIN Dan-yi, YANG Guo-yu. Research on mechanical properties of the contact surfaces in bolt joints [J]. Acta Armamentarii,2015,36(5): 946-952.(in Chinese) [10] 章伊华,侯培海,杨国玉.汽车螺纹联接件预紧力的优化设计[J].东北林业大学学报,2012,40(11):151-154. ZHANG Yi-hua, HOU Pei-hai, YANG Guo-yu. Optimized design of preload for tread connection of automobile[J]. Journal of Northeast Forestry University, 2012, 40(11):151-154.(in Chinese) [11] 赵帅,王克明.螺栓联接结构振动特性有限元分析方法的研究[J].沈阳航空航天大学学报,2012,29(2):18-22. ZHAO Shuai,WANG Ke-ming. The study of the dynamic characteristics of a bolt-connected structure by finite element analysis method[J].Journal of Shenyang Aerospace University,2012,29(2):18-22.(in Chinese) Study of Bolt Joint Stiffness Based on Contact Surface Characteristics ZHANG Yi-hua1, PANG Kui2, LIN Dan-yi1, MAI Yun-fei3, SUN Xiao-meng3, YANG Guo-yu4 (1.Institute of Automotive CAE Applications, Ningbo Dahongying University, Ningbo 315175,Zhejiang,China;2.Institute of Motorcycle,Lifan Industry (Group) Co., Ltd., Chongqing 400700;3.School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai 200093,China;4.EASi Engineering,Detroit 48201, MI, US) Bolt joint is widely used in industry because of its reliability and effectiveness. The joint stiffness plays a very important role in bolt joint structure. A finite method of bolt joint structures under the optimal preload is proposed. The joint stiffness is analyzed for different structural parameters in consideration of the nonlinear factors,such as of force, contact property and friction. The effects of bolt pretightening force, thickness and external diameter of joint member, and nut parameters on joint stiffness are studied. The dimensionless stiffness function expression is derived through the experimental verification of contact surface compressive stress distribution and the assumption of joint stiffness continuity, and the model dimensionless stiffness data is fit. The formula for calculating bolt joint stiffness is developed based on the results of finite element analysis (FEA). The effectiveness and accuracy of joint stiffness calculation formula is verified by comparing FEA results with those from previous studies. solid mechanics; parameter model; contact area; stress distribution of contact surface; joint stiffness; dimensionless 2015-11-02 浙江省自然科学基金项目(LY12E05012) 章伊华(1962—),男,副研究员。E-mail:zhyh116@163.com O343.3;O344.1 A 1000-1093(2017)01-0195-07 10.3969/j.issn.1000-1093.2017.01.0261 有限元模型

2 大宽度联接的刚度计算

3 有限宽度联接的刚度计算

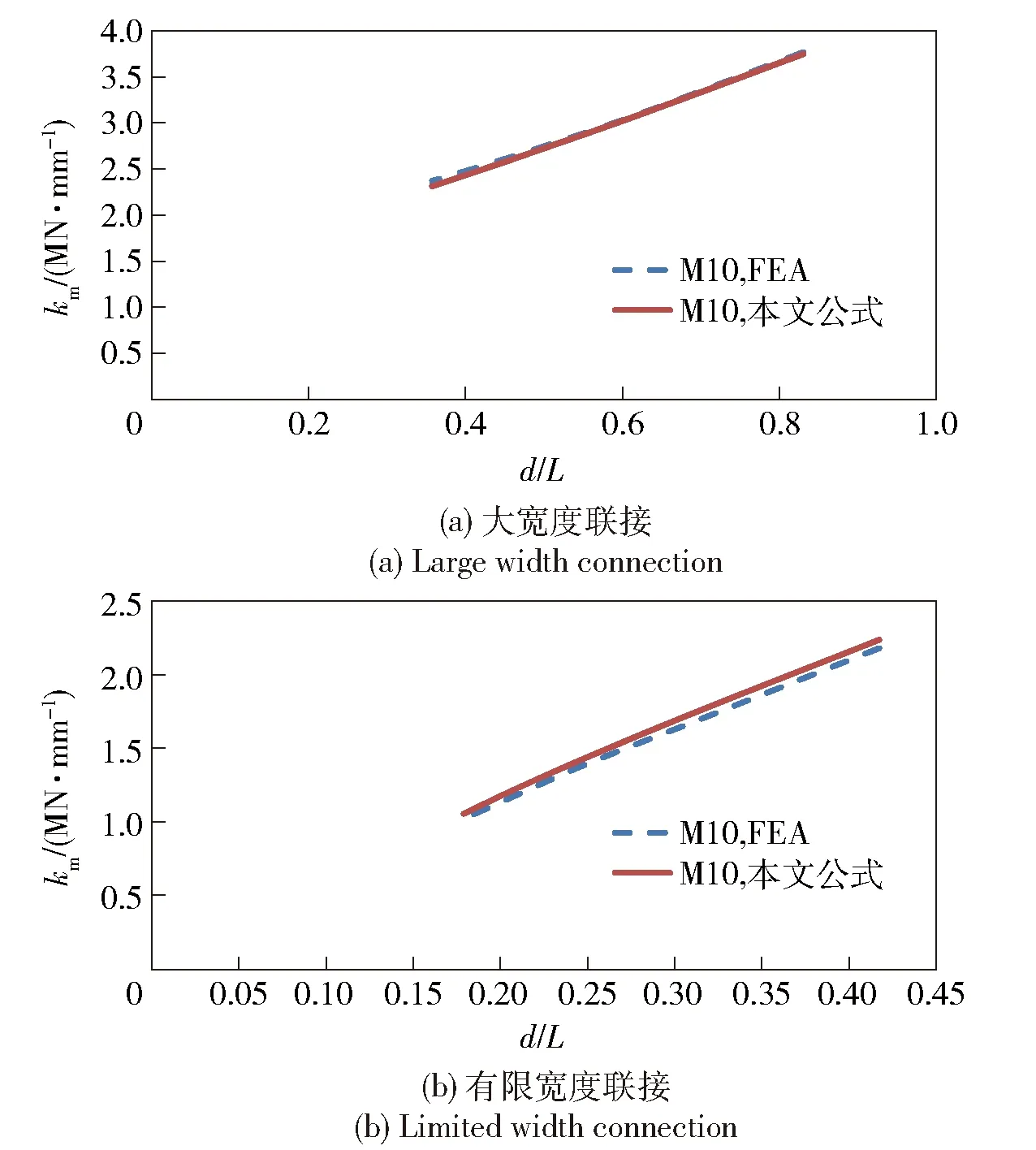

4 联接长度和螺母系数对联接刚度的影响

5 结论