倾斜位置成像的轮对几何参数计算方法*

2017-02-18贾传宝吴开华陈强元

贾传宝, 吴开华, 陈强元

(杭州电子科技大学 生命信息与仪器工程学院,浙江 杭州 310018)

倾斜位置成像的轮对几何参数计算方法*

贾传宝, 吴开华, 陈强元

(杭州电子科技大学 生命信息与仪器工程学院,浙江 杭州 310018)

基于光截图像的轮对几何参数在线检测中,由于检测环境的特殊性,面阵CCD摄像机的安装位置受到很大限制。提出一种依据摄像机沿倾斜角度采集轮对光截曲线图像进而计算轮对几何参数的检测新方法。利用摄像机在空间三个方向上的倾斜角度,计算出轮对几何参数关键点在图像中的位置,进而计算出轮对几何参数,最终完成了轮对轮缘高度和轮缘厚度的计算。设计了验证实验,实验结果表明:该方法检测精度可达±0.2 mm。

轮对检测; 几何参数; 光截图像; 倾斜位置

0 引 言

我国轨道交通发展迅速,为保证车辆运行的安全,对车辆轮对几何尺寸进行在线检测具有十分重要的意义[1,2]。相比于人工检测的局限性,基于机器视觉的光截图像检测方法具有速度快、精度高、非接触、抗干扰能力强等优点[3~5],在轮对检测方面得到了广泛的应用。

轮对光截图像采集过程中,CCD摄像机安装在低于轨道水平面的侧面位置,这样沿倾斜角度拍摄得到的轮对轮廓曲线在图像中会产生畸变,影响轮对检测精度。文献[6]提出利用几何光学成像原理,设计摄像机的理论位置,通过精确调节摄像机的倾斜角度,使实际拍摄位置与理论位置重合,从而简化参数计算过程。此方法精度较高,但摄像机调节难度较大。文献[7,8]提出了用于检测轮对几何参数的标定方法,利用标定得到图像校正系数对轮对光截曲线图像进行校正,还原为不失真的图像,然后计算轮对参数,该方法对轮对几何参数检测精度可达0.2 mm。

本文结合实际检测过程中摄像机的安装位置,提出一种基于摄像机沿倾斜角度拍摄轮对光截曲线图像来计算轮对几何参数的新的检测方法。利用摄像机在空间中安装角度,求解出轮对关键点在图像中的成像位置,依据关键点像点之间的距离计算出轮对实际几何参数。

1 轮对参数及检测原理

1.1 轮对几何参数

轮对主要几何参数定义示意图如图1所示。车轮在轨道上的滚动接触面称为踏面,踏面内侧凸起的部分称为轮缘,距离轮缘内侧面70 mm处踏面上一点称为基点,基点与车轴之间距离为轮对半径,基点与轮缘顶点之间的高度称为轮缘高度,从基点开始沿轮对轴心向外12 mm处轮缘的厚度称为轮缘厚度。

图1 轮对几何参数定义

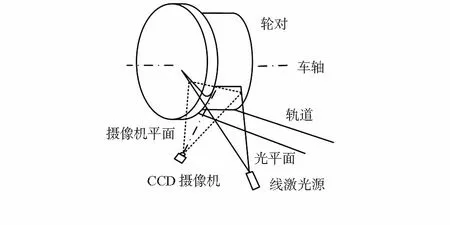

1.2 轮对检测原理

基于光截图像的轮对在线检测原理如图2所示,线激光源沿一定角度照射车轮,在车轮表面产生一条光截曲线,则该曲线包含了轮对截面的外形轮廓信息。由于安装限位的影响,面阵CCD摄像机在轨道侧面进行成像。通过对采集的轮对光截曲线图像进行处理,结合摄像机安装位置信息进行参数计算,即可实现对轮对几何参数的检测。

图2 基于光截图像的轮对检测原理

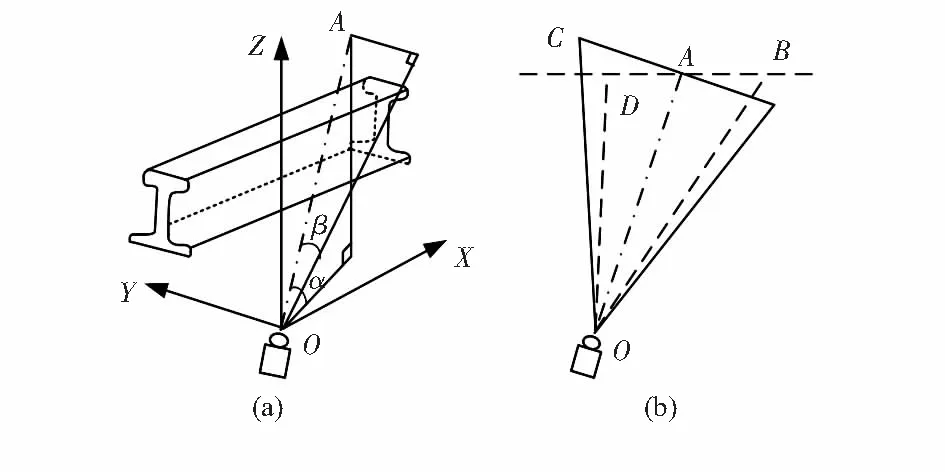

1.3 摄像机空间位置

如图3所示。以摄像机镜头为原点O,沿轨道方向为X轴,垂直轨道为Y轴,竖直方向为Z轴,建立坐标系O-XYZ。设仰角、偏角、旋转角分别为α,β,γ,图3(a)中,OA表示摄像机光轴,α表示OA与XOY平面的夹角,β表示OA与XOZ平面的夹角。图3(b)中,OA表示摄像机光轴,直线AB为过轮对基点平行于车轴的一条直线,平面OAC为摄像机平面,平面OBD为过点O和直线AB的平面,两平面相交于光轴OA,旋转角γ即表示这两平面之间的夹角。

图3 摄像机空间安装位置

2 参数计算方法

参数计算需要首先确定轮对几何参数关键点在图像中的位置才能进一步求解几何参数。轮对由于磨损导致直径减小,在成像位置处与设计轮对存在竖直方向上的高度差,线激光源以光平面沿45°方向照射在磨耗轮对上产生的光截曲线位置会发生改变,示意图如图4所示。

图4 磨耗轮对光截曲线产生位置示意图

已知设计轮对半径为R,设磨耗轮对半径为r,设计轮对与磨耗轮对光截曲线之间的垂直距离为L0,依据图中几何关系可得

(R-L0)2+(R-r)2-r2-2·(R-L0)·

(R-r)·cos 45°=0

(1)

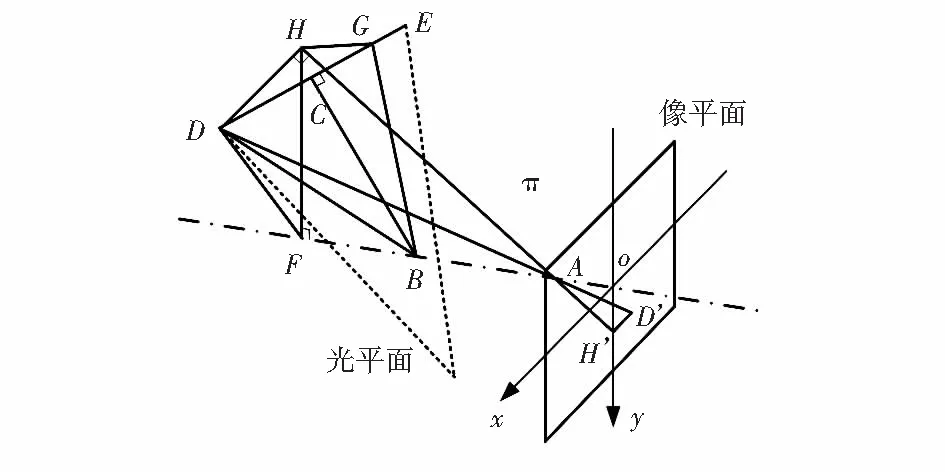

建立轮对基点成像位置求解模型如图5所示,以图像中心点为原点建立o-xy图像坐标系,A点表示摄像机镜头中心点,直线FA表示光轴,B点为光轴与光平面的交点,D点表示基点,E点表示过基点平行于车轴的直线与轮缘内侧面的交点,则由轮对几何参数定义知DE=70 mm。设光轴和图像坐标系y轴所在的平面为π平面,过D作DH垂直π平面于点H,则DH在图像中的像长D'H'垂直于y轴,D′H′的长度即为D′点在图像中的横坐标值。BG为π平面与光平面的交线,作BC垂直于DE于点C,C点表示磨耗轮对光截曲线视场中心点,DC=35 mm,则CG即为斜视角下磨耗轮对光截曲线视场偏移量。则在ΔDHG中,DH长度为

DH=DG·cos∠HDG+(DC+CG)·cos∠HDG

(2)

图5 基点成像位置求解模型

过D作DF垂直于光轴于点F,连接HF,则HF垂直于光轴,AF即为D点物距。已知B点物距为u,则可通过确定BF来计算物距AF的长度

AF=u+BF

(3)

由于物距远大于像距,故可以使用焦距f代替物距,依据光学成像公式即可计算出D′在图像中的横坐标大小

D′H′=DH·f/AF

(4)

利用ɑ,β,γ分别计算出CG,∠HDG和AF代入式(1)~式(3)即可计算出D′H′。因此,只需在光截曲线上代表踏面部分找到横坐标长度为D′H′的点,即为该轮对基点所在位置。同理,其它参数关键点均可通过此方法确定其在图像中的坐标。

依据图像中几何参数关键点之间距离即可求解出空间中轮对几何参数对应的物长,求解示意图如图6所示。

图6 物长求解示意图

设AB为空间物长,长度为L,A、B两点对应的物距分别为u1和u2,L1和L2为A,B两点距离光轴的距离,DC为其像长,长度为l,l1和l2分别为D,C两点距离图像中心点之间的距离,利用焦距f代替像距。在ΔCOD和ΔAOB中,利用余弦定理,可得出物长L与像长l之间的对应关系

(5)

式中L1=u1·l1/f,L2=u2·l2/f。

依据式(1)~式(5)即可计算出轮缘高度和轮缘厚度的几何尺寸。

3 实验验证

为了验证该方法的检测精度,选择对标定板和轮对曲线实验板成像进行实验验证,实验分为两部分,标定实验和参数计算实验。设计标定板和轮对曲线实验板分别如图7和图8所示,其中标定板特征点(图中十字线的交点)之间的距离精度为0.01 mm。轮对曲线实验板上的特征曲线是参照轮对截面曲线设计的,其周围的十字叉点用来对特征曲线进行定位,图中g点与h点之间和m点与n点之间的距离精度均为0.01 mm。

图7 标定板

图8 轮对曲线实验板

3.1 标定实验

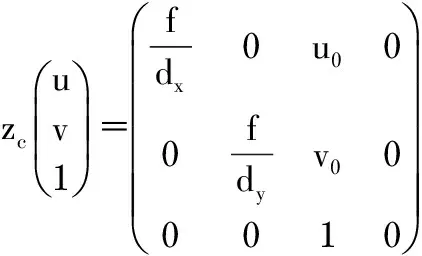

3.1.1 摄像机标定原理

实验中通过标定获取摄像机在空间中的倾斜角度。标定原理是通过确定物与像所在坐标系之间的映射关系,确定物平面与像平面法向量之间的夹角,从而计算出摄像机的倾斜角度。标定过程通过计算世界坐标系、摄像机坐标系以及图像坐标系之间的转换关系,实现对标定矩阵的求解。设空间一点P在上述三个坐标系中的坐标依次分别为pw(xw,yw,zw),pc(xc,yc,zc)和pu(u,v),则P点世界坐标到图像坐标之间的转换关系为

(6)

式中R为旋转矩阵,T为平移矩阵,(u0,v0)为CCD中心像元坐标,dx和dy分别为像元尺寸的长和宽,f为摄像机焦距。

确定转换矩阵之后即可确定P点在摄像机坐标系中的坐标,通过空间任意三个点的坐标即可确定此三点所决定的平面,利用该平面的法向量与像平面法向量之间的夹角即可求解出摄像机的倾斜角度。

3.1.2 摄像机标定实验

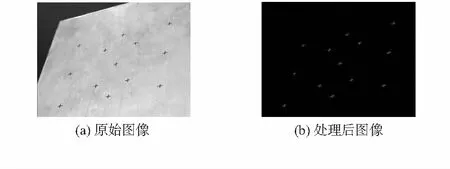

1)选用面阵CCD摄像机型号为JAI CM—140GE,分辨率为1392×1040,像元大小为0.004 65×0.004 65 mm,摄像机镜头焦距为25 mm。安装摄像机在轨道侧面,依据图3中摄像机倾斜角度定义,调节摄像机的仰角ɑ为(60°±5°),偏角β为(23°±5°),旋转角γ≤20°。用底座固定标定板并竖直安装在轨道上,且为了便于验证标定精度,使光轴和标定板的交点与标定板上o点重合。触发摄像机对标定板拍摄一幅图像后移去标定板,采集示意图如图9所示,采集到的标定板图像如图10所示,图10(a)为原始图像,图10(b)为经图像分割、细化等处理后的图像。从处理后的标定板图像中提取出特征点坐标,利用上述标定原理,计算出摄像机倾斜角度ɑ,β,γ,以及光轴与标定板交点o的物距u。

图9 采集示意图

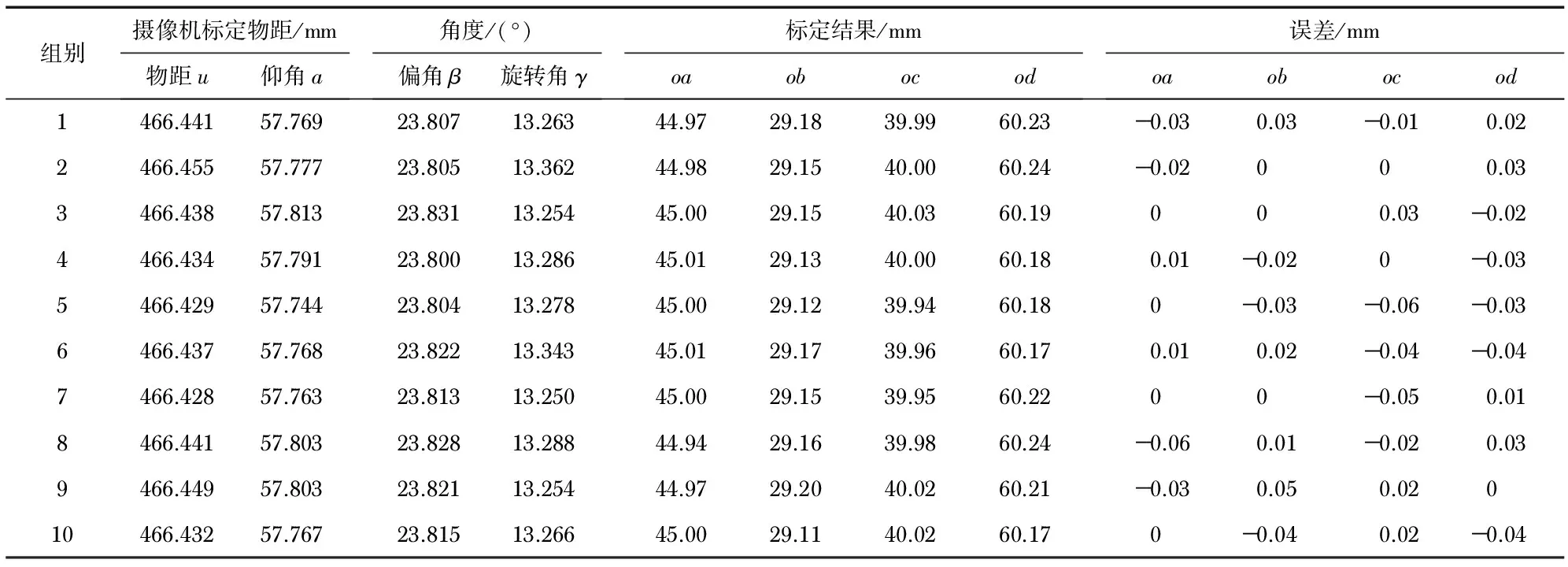

2)选取标定板上a,b,c,d,o五个特征点,利用标定出的角度和物距反推出oa,ob,oc,od之间的距离,并与其实际值相比较,计算误差。以10次实验为一组,重复进行10组实验,表1为随机抽取的一组实验数据。已知标定板上特征点之间的距离为:oa=45.00 mm,ob=29.15 mm,oc=40.00 mm,od=60.21 mm。

图10 标定板图像

由表1可知,摄像机标定精度在±0.1 mm以内。

表1 标定实验结果

组别摄像机标定物距/mm物距u仰角ɑ 角度/(°)偏角β旋转角γ 标定结果/mmoaobocod 误差/mmoaobocod1466.44157.76923.80713.26344.9729.1839.9960.23-0.030.03-0.010.022466.45557.77723.80513.36244.9829.1540.0060.24-0.02000.033466.43857.81323.83113.25445.0029.1540.0360.19000.03-0.024466.43457.79123.80013.28645.0129.1340.0060.180.01-0.020-0.035466.42957.74423.80413.27845.0029.1239.9460.180-0.03-0.06-0.036466.43757.76823.82213.34345.0129.1739.9660.170.010.02-0.04-0.047466.42857.76323.81313.25045.0029.1539.9560.2200-0.050.018466.44157.80323.82813.28844.9429.1639.9860.24-0.060.01-0.020.039466.44957.80323.82113.25444.9729.2040.0260.21-0.030.050.02010466.43257.76723.81513.26645.0029.1140.0260.170-0.040.02-0.04

3.2 参数计算实验

1)由于实验条件限制,轮对几何参数计算实验通过对轮对曲线实验板上参数关键点之间的距离求解来验证参数计算结果的精度。标定实验完成以后,移去标定板,将轮对曲线实验板竖直安装在底座上,触发摄像机拍摄一幅图像,然后取下该实验板。轮对曲线实验板图像如图11所示,图11(a)为原始图像,图11(b)为依据文献[9,10]提出的分割算法和细化算法进行处理后得到的单像素图像。

图11 轮对曲线实验板图像

2)轮对参数计算过程中,光平面沿45°角度倾斜照射在轮对表面,由于标定板竖直安装,不与光平面重合,可以先进行一步转化,计算出假设轮对曲线实验板和摄像机整体旋转到该实验板与45°光平面重合位置处,摄像机在空间中倾斜角度,然后再代入公式计算。结合图1中轮对参数的定义,图8中mn表示轮缘高度,gh表示轮缘厚度,点e表示设计的光轴与轮对曲线实验板交点位置,则e与m之间的垂直距离即为图4中的L0,代入式(1)即可计算出r值,由于光轴与该实验板实际交点不一定会与设计位置重合,不重合时必须根据两者实际交点位置修正该值。利用式(2)~式(4)计算出标定板上m点在图像中的坐标,而n点位置则利用搜索算法找到曲线弧的最低点,以此确定其在图像中坐标,将mn在图像中的长度带入式(5),即可计算出mn对应的实际长度。同理,gh对应的实际长度也可由式(1)~式(5)求出。以10次实验为一组,重复进行10组实验,表2为随机抽取的一组实验数据。

由实际尺寸知:mn=25.00 mm,gh=29.73 mm。

表2 参数计算结果

组别计算结果/mmmngh 误差/mmmngh124.8629.61-0.14-0.12224.8429.67-0.16-0.06325.1529.600.15-0.13425.0929.880.090.15524.8629.65-0.14-0.08625.1729.870.170.14724.8529.60-0.15-0.13824.8829.64-0.12-0.09924.9229.61-0.08-0.121025.1329.580.13-0.15

由表2参数计算结果可知,精度在±0.2 mm以内。

4 结束语

本文主要研究了光截图像法在轮对几何参数求解中的应用,提出了一种利用斜视角下拍摄的轮对光截曲线图像求解轮对几何参数的计算方法,该方法不需校正图像,且对图像采集摄像机的安装姿态没有严格限制,方便安装和调节。最后通过设计标定板和轮对曲线实验板分别对摄像机标定及轮对几何参数计算进行了实验验证,实验结果表明:该方法误差在±0.2 mm以内。

[1] Zhang Z F,Gao Z,Liu Y Y,et al.Computer vision-based method and system for online measurement of geometric parameters of train wheel sets[J].Sensors,2011,12(1): 334-346.

[2] He H T,Shao S Y,Feng Q B.Online measurement for geometrical parameters based on 2D laser sensor[C]∥The Ninth Internatio-nal Symposium on Precision Engineering Measurement and Instrumentation,Changsha:International Society for Optics and Photonics,2015.

[3] 张志峰,高 岩,任宇芬,等.非接触测量在轮对参数检测技术的应用[J].激光与红外,2010,40(10):1125-1130.

[4] 徐晋卿,陈唐龙,占 栋,等.基于机器视觉的钢轨轮廓测量方法研究[J].传感器与微系统,2014,33(4):27-30.

[5] 杨 贺.基于机器视觉的轮对磨耗检测技术研究[D].北京:北京交通大学,2015.

[6] 班 韬.基于结构光成像的机车轮对磨耗参数在线检测技术研究[D].杭州:杭州电子科技大学,2010.

[7] 张 渝,彭建平,杨 凯,等.轮对外形轮廓检测中摄像机系统的标定算法[J].光电工程,2009,36(7):112-116.

[8] 赵 勇,方宗德,王侃伟,等.轮对轮缘磨耗非接触测量的现场标定方法[J].机床与液压,2008,35(12):135-137.

[9] 史 倩,吴开华.区域生长的轮对图像分割[J].中国图象图形学报,2012,17(9):1122-1127.

[10] 李文杰,何家峰.一种改进的A-W细化算法[J].计算机工程,2012,38(6):219-220.

吴开华,通讯作者,E—mail:wukaihua@hdu.edu.cn.

应用技术

Calculation method of wheel set geometrical parameters by imaging at inclined position*)

JIA Chuan-bao, WU Kai-hua, CHEN Qiang-yuan)

(College of Life Information Science & Instrument Engineering,Hangzhou Dianzi University,Hangzhou 310018,China)

On-line detection of wheel set geometric parameters based on optical cross section image,mounting position of planar array CCD camera are greatly restricted because of particularity of detecting environment,and there exist a large distortion of the collected image.A new method is proposed to calculate wheel set geometric parameters based on camera along tilt angle collecting optical curve image.According to tilt angles of camera in three direction in space,calculate position of the key points in the image,and calculating the object length.Finally calculation of wheel set flange height and flange thickness are completed.Verification experiment is designed according to site installation position,and the experimental result shows that,the detection precision of this method can reach ±0.2 mm.

wheel set detection; geometrical parameters; light section image; inclined position

10.13873/J.1000—9787(2017)02—0150—04

2016—03—09

国家自然科学基金资助项目(61372155)

TN 29

A

1000—9787(2017)02—0150—04

贾传宝(1990-),男,硕士研究生,研究方向为光电检测技术与仪器领域。