微型直接甲醇燃料电池的三维数值模拟研究*

2017-02-18梁军生李守祚王大志

梁军生, 李守祚, 罗 颖,王大志

微型直接甲醇燃料电池的三维数值模拟研究*

梁军生1,2, 李守祚1, 罗 颖1,王大志1,2

(1.微纳米技术及系统辽宁省重点实验室 大连理工大学,辽宁 大连 116023;2.精密与特种加工技术教育部重点实验室 大连理工大学,辽宁 大连 116023)

运用计算流体力学软件COMSOLTM建立了微型直接甲醇燃料电池(μDMFC)三维数值模型,并用MEMS工艺制作电池进行实验验证。模型耦合了连续性方程、电化学反应方程和动量方程等。通过对模型求解,输出了平均电流密度和电压等参数。分析了扩散层和催化层结构参数对电池性能的影响,结果表明:过厚的催化层对电池性能提升并无太大帮助,在增大电催化剂Pt担量前提下应尽量减小催化层厚度。

微型直接甲醇燃料电池; 三维模型; 扩散层; 催化层

0 引 言

长期以来,微型直接甲醇燃料电池(micro direct methanol fuel cell,μDMFC)由于高比能、易构建、快速加燃料、燃料便于存储、环境友好等优势,被认为是一种极有应用前景的便携式产品[1]。然而,诸多技术难题阻碍了人们对它的广泛应用,比如Pt催化剂中毒[2]、功率低等。为解决上述问题,人们致力于研究新型催化剂[3,4]。

在μDMFC中,扩散层主要起到以下作用:支撑催化层,输送反应物到达催化层,收集电化学过程中产生的电流。而催化层是μDMFC电化学反应发生的场所,介于质子交换膜和扩散层之间,一般通过将催化剂直接涂覆到扩散层(碳纸或碳布)上形成的。研究电池的扩散层和催化层结构参数对电池性能的影响有助于更好地理解电池内部复杂的电化学反应机理,对电池进行优化设计[5]。

由于μDMFC内部反应的复杂性,仅仅依靠实验的方法获得结构参数对电池性能的影响耗时、进展慢、费用高。为了解决这一问题,国内外研究报道了大量的电池数值仿真工作,包括对质量传递、热传递和电化学反应过程等的模拟[6~8]。对μDMFC的三维分析逐渐成为研究的热点。

本文意在深入研究电池的扩散层和催化层结构参数对电池性能的影响。因此,运用计算流体力学软件COMSOLTM,根据质量守恒定律、动量守恒定律、电化学等方程建立μDMFC三维数值模型,并设计实验进行验证,并分析扩散层和催化层结构参数对电池性能的影响。

1 模型描述

μDMFC是在催化剂作用下将甲醇和氧气的化学能直接转换成电能的一种装置。

μDMFC的反应过程如下:

阳极

CH3OH+H2O→CO2+6H++6e-

(1)

阴极

(2)

电池总反应

(3)

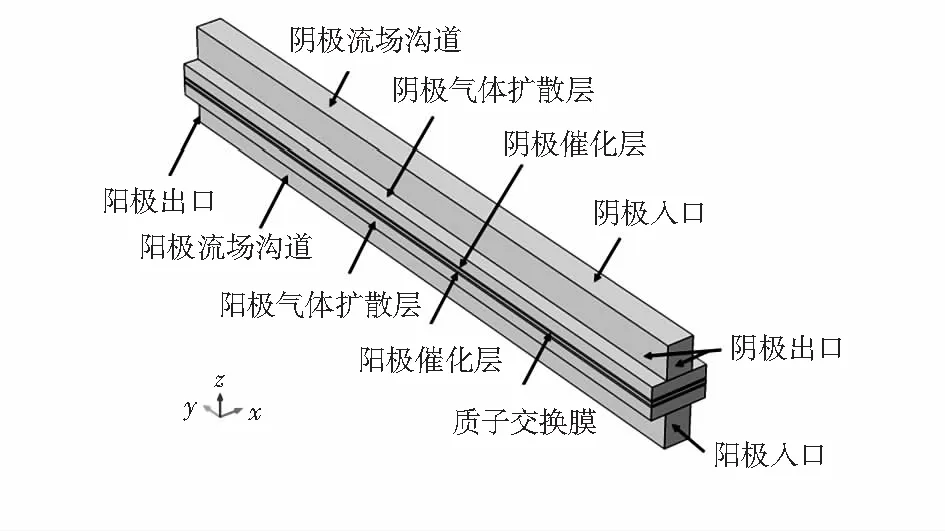

建立μDMFC三维数值模型,如图1所示。模型包括阳极流场沟道、阳极气体扩散层、阳极催化层、质子交换膜、阴极催化层、阴极气体扩散层及阴极流场沟道。

由于电池内部工作过程较为复杂,对模型采用以下简化和假设:模型阳极采用气液均相模型;忽略重力效应的影

响;阴极气体为理想气体混合物;阳极流场内甲醇溶液的压力恒定,甲醇溶液的流动为不可压缩层流;气体扩散层、催化层和质子交换膜各向同性;假设电池内各处温度相同,忽略反应过程中的热变化。

图1 三维模型计算单元

1.1 Navier-Stokes方程

模型内的流体流动可由动量守恒方程Navier-Stokes方程来描述

(4)

式中 u,v,w分别为x,y,z方向的速率,p为介质内的压强, μ为动力粘度,Spx,Spy,Spz分别为x,y,z方向的动量源项,表示当流体流过多孔介质时,动量损失引起多孔介质内的压强梯度

(5)

式中 β为渗透率。

1.2 连续性方程

模型内的单一物质的质量守恒方程为

(6)

式中 ρ为流体的密度,Mi为组分i在混合流体中的质量分数,u,v,w为流体在x,y,z 三个方向上的速度分量,Di为流体在混合流体中的扩散系数,Ri为化学反应速率。上式中,等号左边为对流项,等号右边为扩散和反应速率项。

1.3 Butler-Volmer方程

用Butler-Volmer方程来描述催化层中的化学反应,以阳极反应物甲醇为例

(7)

电池性能可以通过I-V极化曲线来描述,μDMFC输出电压V可表示为

V=E0-ηa-|ηc|-ηΩ-ηcross

(8)

式中E0为电池的可逆电动势(常温下E0≈1.2 V),ηc为阴极的极化过电位,ηΩ为由电池内阻引起的欧姆极化过电位,ηcross为因甲醇渗透造成的电压损失。

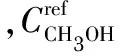

通过求解以上方程可以得到μDMFC反应中各物质传递的相关信息。模型初始边界条件及相关物性参数如表1。

模型采用COMSOLTM进行求解。

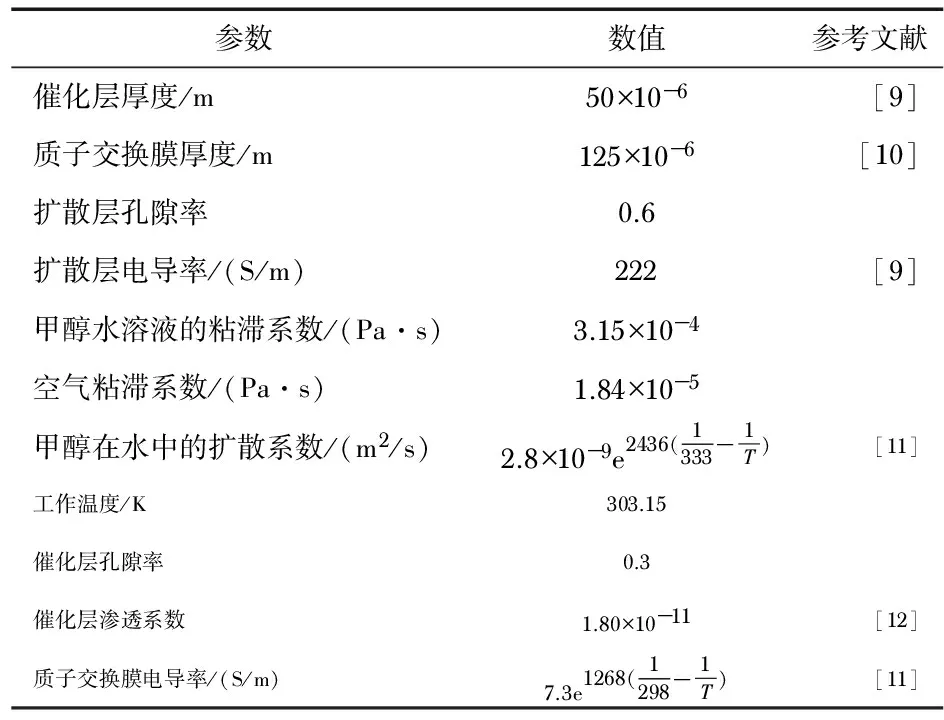

2 实验验证

采用MEMS工艺[13]制作电池,详细的制作方法在之前的研究中已有报道[14],组装后的电池如图2。搭建了实验测试平台,如图3,测试平台由供给甲醇水溶液的微量注射泵、可在恒流或恒压模式下模拟外电路可变电阻的可编程电子负载(IT851,Itch Electronics Co.,中国)以及计算机系统组成,计算机系统可用于采集、记录μDMFC的输出电流I及电压值V。用于评价电池性能的峰值功率密度Pmax可从I-V数据表1中计算得到。

测试前,先激活电池反应区,将0.5 mol/L,75 ℃的甲醇水溶液以10 mL/h的流量注射入阳极流场,持续4 h,然后以0.5 mL/min的速度通入2 mol/L,30 ℃的甲醇水溶液。之后,将电池连接上电子负载,在不同的预设电压下放电,相应的输出电压和电流值会被传送和记录在计算机系统中。实验测试工况与数值模拟时设定的条件保持一致。

表1 模型主要边界条件及物性参数

参数数值参考文献催化层厚度/m50×10-6[9]质子交换膜厚度/m125×10-6[10]扩散层孔隙率0.6扩散层电导率/(S/m)222[9]甲醇水溶液的粘滞系数/(Pa·s)3.15×10-4空气粘滞系数/(Pa·s)1.84×10-5甲醇在水中的扩散系数/(m2/s)2.8×10-9e2436(1333—1T)[11]工作温度/K303.15催化层孔隙率0.3催化层渗透系数1.80×10-11[12]质子交换膜电导率/(S/m)7.3e1268(1298—1T)[11]

图2 组装后的单电池

图3 实验测试平台原理图

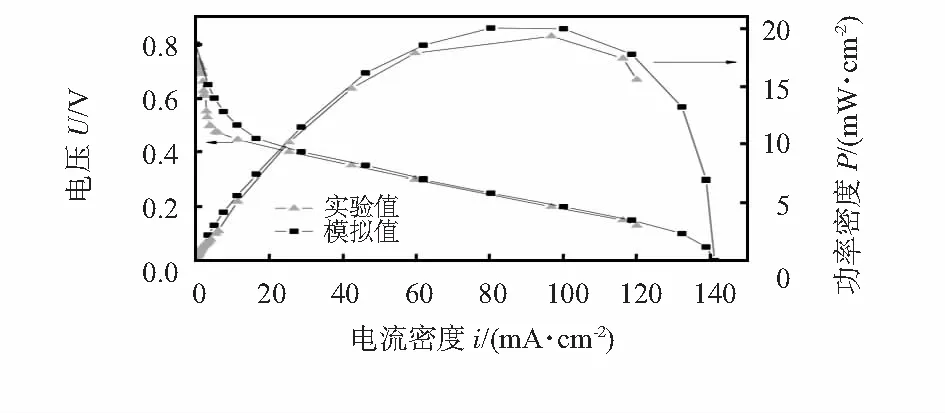

将模拟结果与实验结果进行对比,如图4,从I-V测试曲线与功率密度曲线可以看出,模拟值大于实验结果,但差距微小,由于实验工况过于复杂,而模拟是建立于上述假设上。总体来看,模拟值符合实验结果,可以用来分析结构参数对电池性能的影响。

图4 电池输出模拟值与实验值对比

3 结果与讨论

3.1 扩散层和催化层的孔隙率对电池性能的影响

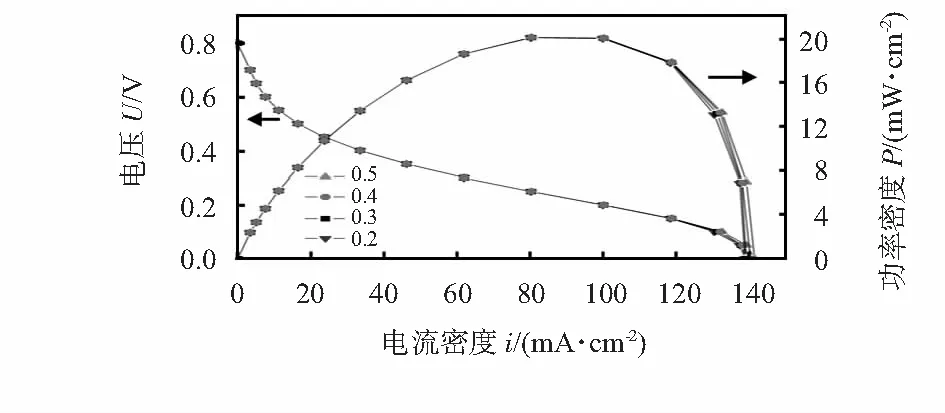

图5为在不同的扩散层孔隙率下,电池电压与电流密度关系曲线。从图中可以看出,在低电流密度下,不同孔隙率的电池性能相差很小。而在高电流密度区,孔隙率越大,电池极限电流密度越大,性能越好。这是由于在低电流密度区,此时的极化主要为活化极化,活化极化是由电极本身的性质决定的,孔隙率的变化对电池性能影响较小,且大的孔隙率反而会加大甲醇的渗透。而在高电流密度区,孔隙率越大,传质阻力越小,反应物有更大的扩散速率及更高的浓度。因此,高扩散层孔隙率结构更适合在高电流密度下工作。

图5 扩散层孔隙率对电池性能的影响

从图6可以看出,在低电流密度区,由于反应较慢,催化层与反应物接触面积比较小,不同催化层孔隙率的电池性能并无差别。随着电流密度增大,催化层孔隙率越大,电池性能得到些许提高,但并不明显。这是由于反应物在电池内部传质主要集中在扩散层,通过扩散层传递到催化层,所以,催化层孔隙率对电池性能影响不大,这与之前的研究成果一致[9]。

图6 催化层孔隙率对电池性能的影响

3.2 扩散层和催化层厚度对电池性能的影响

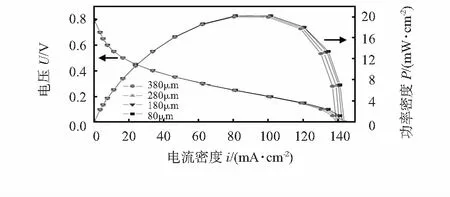

从图7可以看出,减小扩散层厚度,电池性能得到提升。原因是较低的扩散层厚度有利于反应物的输送和扩散,并降低扩散层的欧姆损失。但考虑到扩散层对催化层的支撑与强度的要求,一般选其厚度在100~300 μm。

图7 扩散层厚度对电池性能的影响

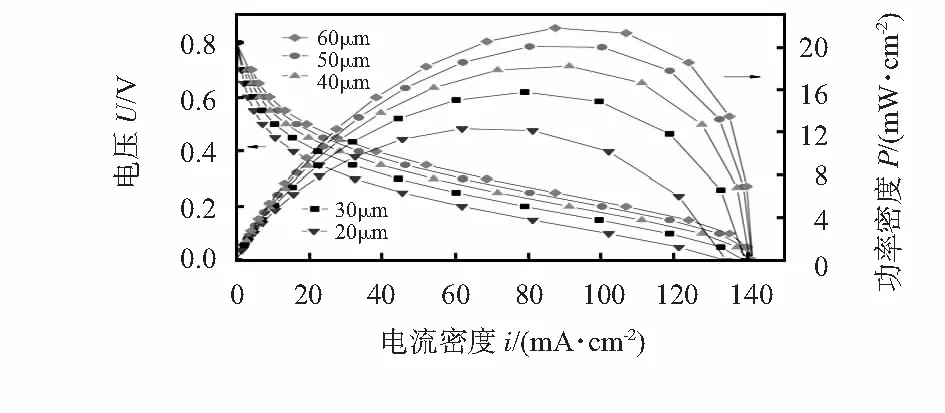

图8所示为催化层厚度对电池性能的影响,随着催化层厚度的增大,反应面积增大,电池性能得到提高。然而如图6所示,随催化层厚度的增大,电池性能提高的幅度越来越不明显。因为催化层厚度的增加不但增加传质的困难、降低内层电催化剂的利用率,而且导致催化层电阻的增大。所以对燃料电池来说,催化层厚度一般选择在30~50 μm之间。在增大电催化剂Pt担量前提下尽量减小催化层的厚度。

图8 催化层厚度对电池性能的影响

4 结 论

1)电池内部物质传质中,相比催化层,扩散层的孔隙率对电池输出性能有更大影响。选择较大的扩散层孔隙率和较小的厚度有利于电池性能提高,但考虑到扩散层对催化层的支撑与强度的要求,一般选其厚度在100~300 μm。

2)过厚的催化层对电池性能的提升并无太大帮助,在增大电催化剂Pt担量前提下尽量减薄催化层的厚度。

3)对扩散层和催化层的模拟分析,为实验研究碳载Pt等提供了数据指导。

[1] Dyer C K.Fuel cells for portable applications[J].Journal of Power Sources,2002,106:31-34.

[2] Liu H,Song C,Zhang L,et al.A review of anode catalysis in the direct methanol fuel cell[J].Journal of Power Sources,2006,155(2):95-110.

[3] Choi J H,Park K W,Park I S,et al.Methanol electro-oxidation and direct methanol fuel cell using Pt/Rh and Pt/Ru/Rh alloy catalysts[J].Electrochim Acta,2004,50:787-790.

[4] Carmo M,Paganin V A,Rosolen J M,et al.Alternative supports for the preparation of catalysts for low-temperature fuel cells: The use of carbon nanotubes[J].Journal of Power Sources,2005,142:169-176.

[5] Dillon R,Srinivasan S,Arico A S,et al.Internal activities in DM-

FC R&D:Status of technologies and potential applications[J].Journal of Power Sources,2004,127:112-126.

[6] Sudaroli B M,Kolar A K.Experimental and numerical study of serpentine flow fields for improving direct methanol fuel cell performance[J].Fuel Cells,2015,15:826-838.

[7] Wang Y,Sauer D U.Optimization of DMFC regulation based on spatial modeling[J].International Journal of Hydrogen Energy,2015,40:12023-12033.

[8] 陈观生,曾毅波,刘 俊,等.基于Fluent的微型直接甲醇燃料电池阳极流场结构分析[J].传感器与微系统,2013,32(3):17-20.

[9] Ubong E U,Shi Z,Wang X.Three-dimensional modeling and experimental study of a high temperature PBI-based PEM fuel cell[J].J Electrochemical Soc,2009,156:B1276-B1282.

[10] Yang W W,Zhao T S.A two-dimensional two-phase mass transport model for liquid-feed DMFCs[J].Electrochimica Acta,2007,52:6125-6140.

[11] Scott K,Taama W M,Cruichshank J.Performance and modeling of a direct methanol solid polymer electrolyte fuel cell[J].Journal of Power Sources,1997,65:159-171.

[12] Wang X D,Duan Y Y.Effects of flow channel geometry on cell performance for PEM fuel cells with parallel and interdigitated flow fields[J].Electrochimica Acta,2008,53:5334-5343.

[13] 索春光,陈伟平,刘晓为.基于MEMS技术的微型直接甲醇燃料电池的制作[J].传感器与微系统,2008,27(9):118-120.

[14] Zhu Y,Liang J,Liu C,et al.Development of a passive direct methanol fuel cell(DMFC)twin-stack for long-term opera-tion[J].Journal of Power Sources,2009,163:649-655.

Study on three-dimensional numerical simulation of micro direct methanol fuel cell*

LIANG Jun-sheng1,2, LI Shou-zuo1, LUO Ying1, WANG Da-zhi1,2

(1.Key Laboratory for Micro/Nano Technology and System of Liaoning Province,Dalian University of Technology,Dalian 116023,China; 2.Key Laboratory for Precision and Non-traditional Machining Technology of Ministry of Education,Dalian University of Technology,Dalian 116023,China)

A three-dimensional model of micro direct methanol fuel cell(μDMFC)is presented based on the computational fluid dynamics software COMSOLTM.It is validated by experiments with MEMS craft.The control-equation of the method is a coupling of continuity equation,momentum equation and electrochemical reaction equations.The performance of the μDMFC is investigated by calculation of the three-dimensional model.The analysis on diffusion layer and catalytic layer show that too thick catalytic layer isn’t beneficial for improvement of performance of μDMFC.On premise of increased load of Pt catalyst,it’s better to decrease thickness of catalyst layer.

micro direct methanol fuel cell(μDMFC); three-dimensional model; diffusion layer; catalytic layer

10.13873/J.1000—9787(2017)02—0014—04

2016—03—23

国家自然科学基金资助项目(51275076,51475081)

TM 911; TN 304.0

A

1000—9787(2017)02—0014—04

梁军生(1973-),男,副研究员,硕士研究生导师,主要从事燃料电池等微能源技术、微纳米制造等领域研究工作。