共沸精馏隔壁塔与萃取精馏隔壁塔的控制研究

2017-02-17刘立新陈梦琪刘育良王建新孙兰义

刘立新,陈梦琪,刘育良,王建新,孙兰义

(1青岛理工大学汽车与交通学院,山东 青岛 266520;2中国石油大学化学(华东)工程学院,山东 青岛 266580;3爱因霍芬理工大学化学工程学院,荷兰)

共沸精馏隔壁塔与萃取精馏隔壁塔的控制研究

刘立新1,陈梦琪2,刘育良3,王建新2,孙兰义2

(1青岛理工大学汽车与交通学院,山东 青岛 266520;2中国石油大学化学(华东)工程学院,山东 青岛 266580;3爱因霍芬理工大学化学工程学院,荷兰)

针对多元共沸物或近沸点混合物的分离,采用共沸精馏隔壁塔和萃取精馏隔壁塔两种流程,分别建立稳态模型,并进行了温度灵敏板的选择。针对共沸精馏隔壁塔建立若干两点温度控制结构,针对萃取精馏隔壁塔建立若干三点(及四点)温度控制结构。通过添加进料流量和组成扰动进行测试分析,分别为两种流程挑选了能有效抵抗进料扰动的温度控制结构。①共沸精馏隔壁塔最优控制结构:QMC/F控制TMC,13;QRC/F控制TRC,5。②萃取精馏隔壁塔最优控制结构:RRM控制TMC1,3;Qr/F控制TMC1,12;RRR控制TRC1,3;αv控制TMC1,9。最后通过分析两种最优控制结构的相似性,总结得出:带有再沸器与进料量比值(Qr/F)控制的温度控制结构,可有效降低共沸精馏隔壁塔及萃取精馏隔壁塔体系的余差及超调量。

共沸物;分离;共沸精馏隔壁塔;萃取精馏隔壁塔;控制

精馏是化工过程中能耗巨大的单元操作,为了降低精馏过程的能耗可采用两种技术手段:一是热耦合技术[1],如隔壁塔(dividing wall column,DWC);二是精馏过程与其他过程的集成。DWC技术[2-3]将用于多组分分离过程的多塔集成在一个塔中,这种精馏塔集成形式能够有效降低设备投资、操作费用以及占地面积[4-7]。对于多元共沸物或近沸点混合物的分离,工业上常采用共沸精馏和萃取精馏法,通过向混合液中加入第三种组分(夹带剂),提高待分离组分之间的相对挥发度,使其得以分离。

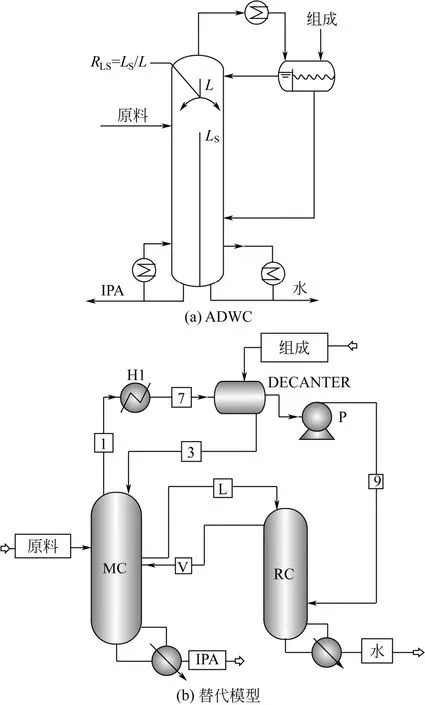

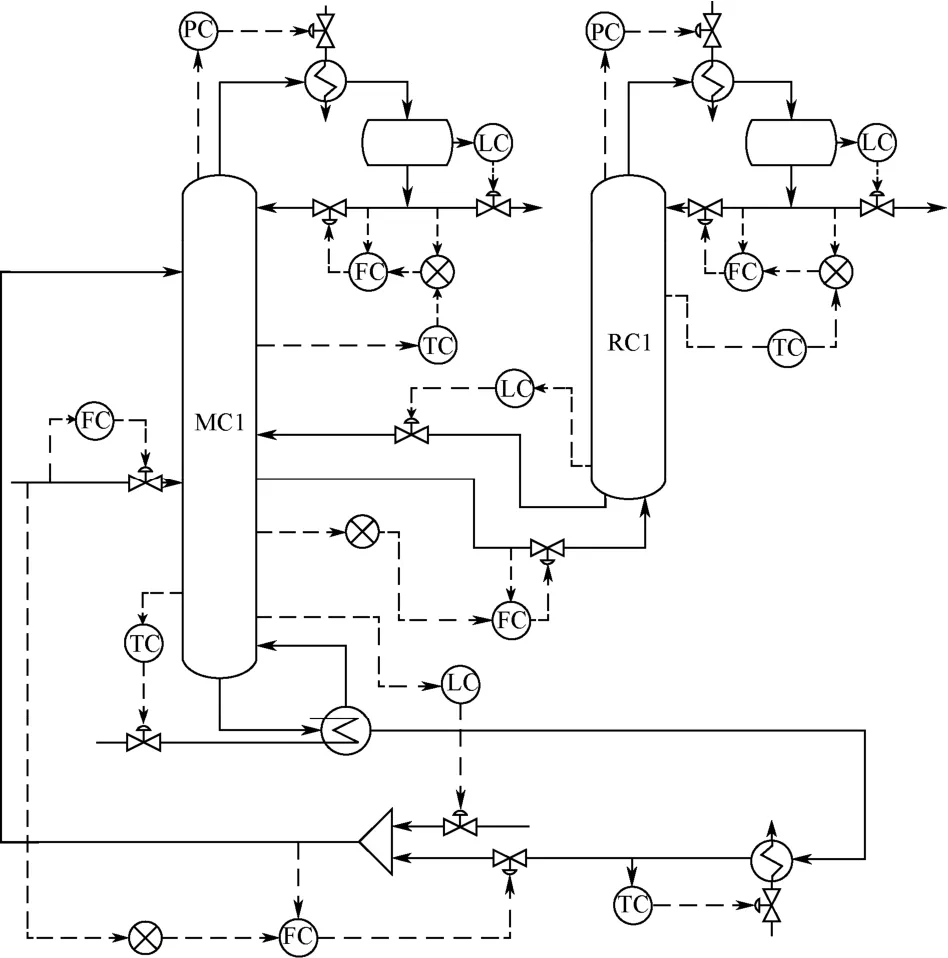

共沸精馏隔壁塔(azeotropic dividing wall column,ADWC)将共沸精馏过程[8]与DWC的设计概念相结合,如图1(a)所示。迄今为止,对ADWC的研究报道已有不少,WU等[9]利用甲苯分离吡啶和水的体系对ADWC的完全热耦合流程进行研究,相对于传统分离过程,其能耗降低29%,而年总费用(TAC)降低31%。BRIONES-RAMÍREZ等[10]同样采用Aspen Plus软件,选取异丙醇/水/丙酮体系和异丙醇/水/甲醇体系对ADWC流程进行了理论研究,通过引入多目标遗传算法对体系进行优化,以获得最优的稳态操作条件,结果表明,该ADWC流程相对于传统的两塔精馏过程可节约能耗约50%。而对于ADWC的工业应用仅有KAIBEL等[11]的文章提及。

萃取精馏隔壁塔(extractive dividing wall column,EDWC)指将萃取精馏过程的两个精馏塔耦合成一个带隔板的精馏塔,其集成过程如图1(b)所示。如今EDWC在工业应用和理论研究方面均取得了较大进展:Uhde公司将隔壁塔应用于吗啉法萃取精馏过程,该过程基于不同进料纯度的苯/甲苯/二甲苯的两塔分离流程[12-13];MIDORI等[14]利用Aspen Plus软件从理论上对EDWC进行研究,选取丙酮/甲醇/水体系,结果显示与常规萃取精馏流程相比,其节省能耗约36%。

然而,由于DWC将多塔合并为一塔,其内部变量增多,且变量间耦合性较强[15],为其控制研究带来一定困难,其在实际应用中难以操作和控制,成为制约DWC工业推广的因素之一。目前,学者对ADWC以及EDWC的控制研究还很少,对于不同的体系得出的结果也不相同。因此,为了探索不同DWC流程的控制规律,本文针对ADWC和EDWC两种流程,分别建立稳态模型,之后进行系统的动态特性分析,为其选择适宜的控制结构,并分析控制结构的相似性。

图1 从精馏塔到ADWC及 EDWC的耦合过程

1 ADWC控制

1.1 ADWC稳态模型

异丙醇(IPA)广泛用作半导体生产过程的清洁介质,也常用于家庭、医院以及工业中的杀菌消毒。异丙醇废液通常是IPA和水的混合物,脱水可以实现IPA的重复回收利用,但IPA和水易形成共沸物(共沸温度80℃,87.4%,IPA摩尔分数)[16],采用常规精馏手段分离难度大、能耗高、设备投资高。目前,分离IPA-水体系的工艺是用苯作为夹带剂的共沸精馏法,但由于苯对人体的危害,近期共沸精馏法生产IPA开始采用环己烷为夹带剂[17]。

本文选取环己烷为共沸剂,将ADWC应用于IPA脱水过程,其示意图见图2(a)。混合物进料流率为100kmol/h;进料摩尔组成为50%的IPA和50%的H2O;进料为饱和液体,压力为101.3kPa。此外塔的操作压力为101.3kPa,每块理论板压降为1kPa(文中所述压降均为理论板压降)。要求IPA产品中IPA摩尔分率不低于99.99%,废水中水的摩尔分数不低于99.9%。

图2 ADWC示意图及其在Aspen Plus 中的替代模型

利用Aspen Plus软件,采用NRTL物性方法[18],选取一个完整精馏塔(MC)和一个提馏塔(RC)组成的热耦合精馏模型进行热力学等效模拟,如图2(b)所示。混合物由MC进料,IPA产品从MC塔釜采出,IPA、水和环己烷组成的共沸物由MC塔顶馏出,经过冷凝后分为两相:一相为有机相,含有较多的环己烷,作为回流返回MC塔顶;另一相为水相,引入RC进行进一步分离。废水从RC塔釜采出。该ADWC包含两个再沸器,比常规精馏过程多一个,因此在控制过程中可以选取的操纵变量比常规精馏过程也要多一个。稳态模拟的ADWC操作参数见表1。

在建立控制结构之前需要对共沸精馏隔壁塔的稳态模型添加必要的泵和阀门,在这里阀门压降设置为304kPa。由稳态模型可计算出MC塔径为2.6m,RC塔径为1.5m,除此之外,动态模拟时还需要计算塔釜和回流罐的尺寸。在计算过程中我们规定当流体占设备体积50%时,其停留时间为5 min。计算得到的设备尺寸记录在表2中。

表1 稳态模拟的ADWC操作参数

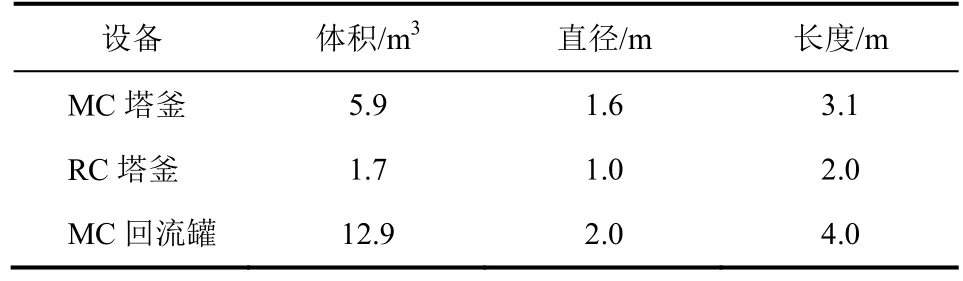

表2 塔釜及回流罐参数

1.2 ADWC动态控制

本文选取传统的PID控制策略,通过建立多回路温度控制结构对ADWC进行控制研究。从理论上讲,ADWC的控制比DWC的控制简单,因为ADWC不涉及隔壁底部气相分配比(αv)的稳定与调节问题,故首先考虑选取两个温度控制板,通过调节对应操纵变量来维持被控塔板温度恒定,进而保证产品纯度。在建立温度控制结构之前首先要选取温度灵敏板。

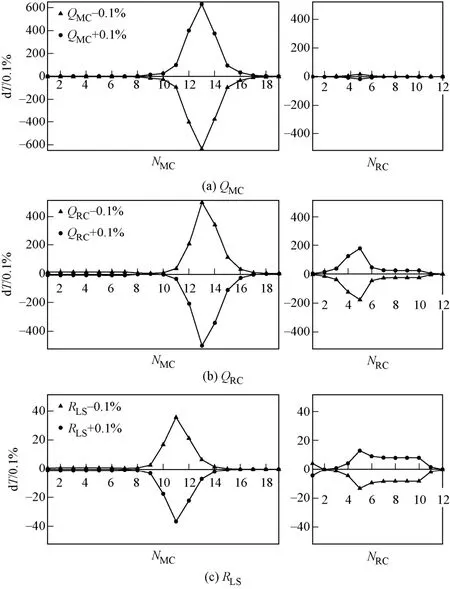

采用灵敏板判据选择温度灵敏板,该ADWC中能够选取的操纵变量有MC再沸器热负荷(QMC)、RC再沸器热负荷(QRC)以及隔板上方液相分离比[见图2(a),RLS=LS/L]。然而,在该体系中仅需要控制两个温度灵敏板,因此需要对不同的操纵变量与温度灵敏板进行匹配,对比选择最优的匹配策略。首先分别将3个操纵变量QMC、QRC和RLS在稳态设计值基础上增加、减小0.1%记录各板温度开环增益,如图3。

根据图3(a)和图3(b)可以看出,QMC对应的温度灵敏板为MC的第13块板(TMC,13),而QRC对应两块温度灵敏板,分别是TMC,13和TRC,5,根据就近原则,利用QMC来控制TMC,13,利用QRC来控制TRC,5。根据图3(c)可以看出,RLS对应两块温度控制板,分别为TMC,11和TRC,5。由于仅需要控制两个温度灵敏板的温度,且如果两个温度控制板距离较近会造成两个对应的控制回路之间的相互干扰,因此综合上述条件可以得到3种温度控制匹配方案,分别为:①RLS控制TMC,11,QRC控制TRC,5;②QMC控制TMC,13,RLS控制TRC,5;③QMC控制TMC,13,QRC控制TRC,5。

本文根据3种温度控制方案,建立了不同的控制结构,并分别对其控制效果进行研究,分析对比不同操纵变量在系统遇到干扰时的控制效果。

图3QMC、QRC、RLS变化±0.1%对应各塔板温度的灵敏度曲线

1.2.1 温度控制结构CS1

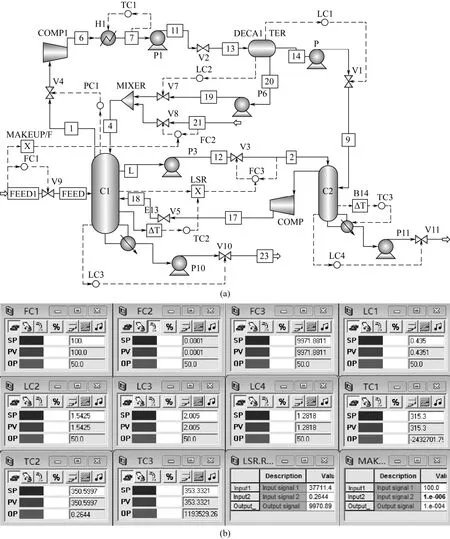

将Aspen Plus中建立的稳态模型导入Aspen Dynamics中,运行初始化后利用选定的温度匹配控制方案一,建立如图4所示的控制结构CS1。基本控制结构如下:①流量控制器控制进料流量;②塔顶气相流率控制MC塔顶压力;③有机相采出量控制回流罐中有机相液位,水相液位由回流罐流出的水相流率控制;④MC、RC塔釜产品采出量分别控制两塔塔釜液位;⑤补充共沸剂的流量与进料量成比例,补充共沸剂的流量控制器设置为串级控制,串级信号来源于比例控制器的输出信号。

温度控制结构如下:①QRC控制TRC,5;②RLS控制TMC,11。QMC保持恒定,RC上方的液相回流管线设置流量控制器,将控制器设置为串级控制,输入信号来自比值控制器的输出,而比值控制器的输入信号来自MC第11块塔板的温度控制器输出。MC塔顶冷凝器温度会影响有机相和水相中的组分分配,从而对共沸精馏分离效果造成影响,因此对共沸精馏塔而言,控制塔顶冷凝器出口温度非常重要,故在冷凝器出口管线设置温度控制器,控制器输出信号连接冷凝器负荷。由于温度控制存在时间滞后,因此需要在所有温度控制器的输入信号端添加死时间原件,值为1min,然后运行初始化。

控制结构建立后采用继电-反馈测试整定温度控制器参数,然后通过对体系施加扰动来测试控制结构的有效性。在闭环动态平稳运行0.5h后,对体系施加±10%进料量(F)和±5%水的进料摩尔分数(ZFH2O)扰动,记录IPA产品纯度(ZIPA)和废水纯度(ZH2O)的响应曲线,结果表明,ZH2O在F改变时均能在短时间内回归设定值附近,而在F降低10%时ZIPA不能得到有效控制,产品纯度在20h内不能达到稳定更不能回归设定值。ZH2O在ZFH2O增加和减少时下均能在短时间回归到设定值附近,但当ZFH2O增加5%时,ZIPA虽然能回归稳定但由0.99995变为0.992,余差较大。由此可见温度控制结构CS1控制效果不理想。

1.2.2 温度控制结构CS2

温度控制结构如下:①QMC控制TMC,13;②RLS控制TRC,5。QMC保持恒定,保留RC上方液相回流管线上的流量控制器和比值控制器,将比值控制器的输入信号改为TRC,5。其余控制回路与控制结构CS1相同。控制结构CS2建立后采用继电-反馈测试重新整定温度控制器参数,然后通过对体系施加扰动来测试控制结构的有效性。

结果显示,在该控制结构的调节作用下,无论F增加或减少,ZH2O和ZIPA均可在较短的时间内达到稳定,但当F减少10%时,ZH2O由0.999变为0.995,余差较大,造成较大的IPA损耗。由此可见根据温度控制结构CS2控制效果虽有所改进,但仍然不能满足生产过程对产品及废水的要求。

1.2.3 温度控制结构CS3

温度控制如下:①QMC控制TMC,13;②QRC控制TRC,5。RLS保持恒定,保留RC上方液相回流管线的流量控制器和比值控制器,但是比例控制器的比例不再是任何控制器的输出值,而通过手动输入,且其数值不再随着系统响应发生改变,其余控制回路与前两种控制结构相同。平稳运行0.5h后,对体系施加相同的扰动,记录ZH2O和ZIPA的响应曲线。

结果显示,在温度控制结构CS3调节下,无论F扰动还是ZFH2O发生变化,ZH2O和ZIPA均可以在较短的时间内恢复稳定,且余差稳定在可接受范围内。由此可见,在以上3种控制方案中,通过调节两塔再沸器负荷来稳定灵敏板温度的控制方案CS3效果最佳,然而该控制结构也存在一定缺陷,当F增加10%时,ZIPA动态响应曲线的超调量较大,高达1.0%,而当F减小10%时,ZH2O动态响应曲线的超调量高达2.1%。

图4 Aspen Dynamics 中建立的控制结构和控制器面板

1.2.4 改进的温度控制结构CS3-1

温度控制结构CS3的响应过程中超调量较大,主要是因为再沸器热负荷(Qr)在进料量(F)发生变化时不能迅速作出响应。为克服这一困难,考虑采用两塔再沸器热负荷与进料量的比例(Qr/F)控制:将MC第13块塔板的温度控制器和RC第5块塔板温度控制器的输出信号连接到比值控制器,作为比值控制器的比例的设定值,其余控制回路与温度控制结构CS3相同,如图5所示。采用继电-反馈测试重新整定温度控制器参数,然后通过对体系施加扰动来测试控制结构的有效性。在动态平稳运行0.5h后,对体系施加10%的F扰动和5%的ZFH2O扰动,记录ZIPA、ZH2O、两个灵敏板温度和两产品流率的响应曲线,如图6和图7。

由图6可以看出,在改进控制结构的调节作用下,当F发生扰动时,两个温度灵敏板的温度都能在较短的时间内回归设定值;IPA流量(FIPA)和水流量(FH2O)能够随着F的变化而C呈比例地发生变化;ZIPA和ZH2O均可稳定在较高水平,余差明显降低,且超调量相对于控制结构CS3明显降低,当F增加10%时,ZIPA的超调量仅为0.03%,而当F降低10%时,ZH2O的超调量仅为0.08%。由图7可以看出,在改进控制结构CS3-1的调节作用下,当ZFH2O发生扰动时(进料中IPA浓度也对应发生变化),两个温度灵敏板的温度都能在较短的时间内回归设定值;FIPA、FH2O能够随着进料中组分含量的的变化而成比例地发生变化;ZIPA和ZH2O均在短时间内回归稳定,且余差较小。最终结果显示:对于ADWC,带有Qr/F比值控制的改进控制结构CS3-1控制效果最优。

图5 改进的温度控制结构CS3-1

图6 控制结构CS3-1在±10%F扰动下的动态响应曲线

图7 控制结构CS3-1在±5%ZFH2O摩尔分率扰动下的动态响应曲线

2 EDWC控制

2.1 EDWC稳态模型

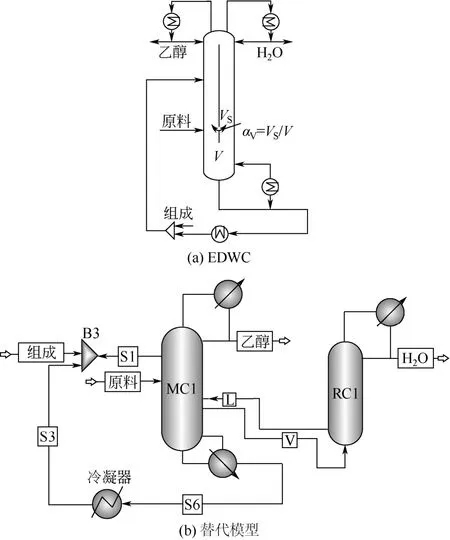

萃取精馏分离技术工业应用广泛,对于乙醇-水体系来说一种有效的分离方法,故在萃取精馏的基础上,本文将EDWC应用于乙醇-水的分离过程,乙二醇为萃取剂。EDWC中隔板两侧共用一个提馏段和一个再沸器,隔板的上端与塔壁相连,左右两侧各有一个冷凝器,如图8(a)所示,因此在EDWC中没有隔板上方的液相分离却有隔板下方的气相分离,在精馏塔的设计阶段可通过调整隔板下方的气相分离比[见图8(a),αv=VS/V]帮助满足产品纯度。其等效的完全热耦合精馏塔分为一个主塔(MC1)和一个只有冷凝器的精馏塔(RC1),利用Aspen Plus软件对体系建立稳态模型,如图8(b)所示。

在该流程中,混合物由MC1进料,进料摩尔组成为84%的乙醇和16 %的水,进料量45.36 kmol/h,温度351K,压力101.3kPa。MC1塔顶采出产品乙醇,要求乙醇产品纯度不低于99.5%(摩尔),水从RC1塔顶采出,水的摩尔分数不低于99.5%。冷凝器压力为101.3kPa,每块理论板压降为1kPa。稳态模拟的EDWC操作参数如表3。

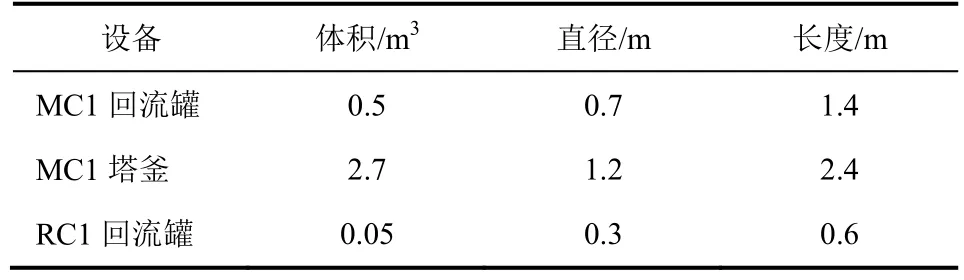

控制结构建立前的准备工作与ADWC相似,计算得到的MC1塔径为1.2m,RC1塔径为0.8m,回流罐与塔釜设备尺寸记录在表4中。

图8 EDWC示意图及其在Aspen Plus 中的替代模型

表3 稳态模拟的萃取精馏隔壁塔操作参数

表4 塔釜及回流罐参数

2.2 EDWC动态控制

本文选取传统的PID控制策略,建立温度控制结构对EDWC进行控制研究。由于塔内部结构复杂,变量间耦合作用严重,采用两点温度控制结构来稳定两股产品的纯度控制效果往往不佳,因此首先考虑选取3个温度控制板,通过调节对应操纵变量来维持被控板温度恒定,最后达到保证产品纯度目的。

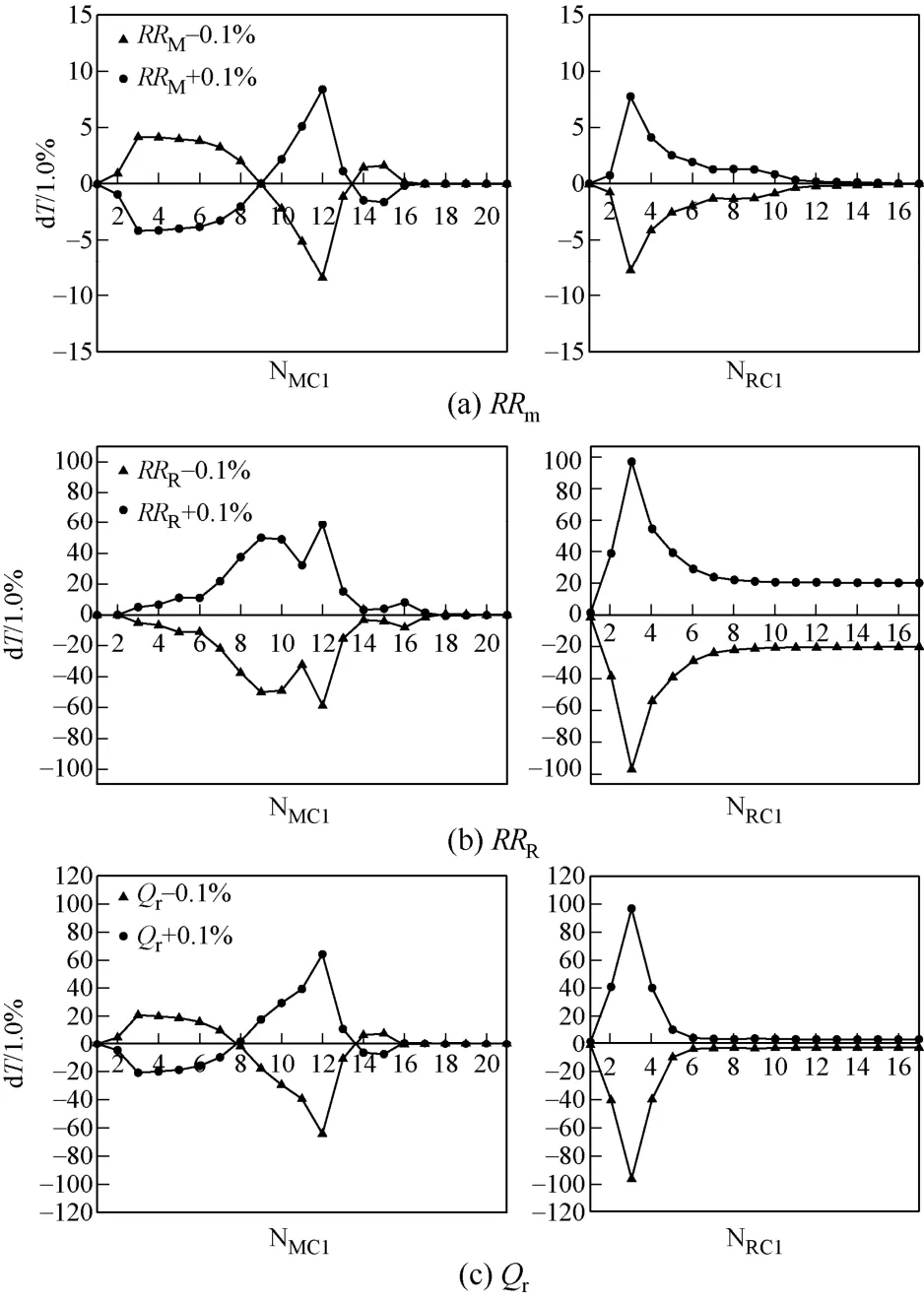

2.2.1 基础控制结构CS1

与ADWC类似,建立温度控制结构之前首先对温度灵敏板进行选取。该体系中可以选作温度灵敏板的操纵变量有MC1回流比(RRM)、RC1回流比(RRR)以及再沸器负荷(Qr)。与ADWC温度控制板的选取类似,根据相对增益矩阵判据的灵敏板选择步骤,分别将3个操纵变量:RRM、RRR和Qr在稳态设计值基础上增加、减小0.1%记录各板温度相对增益,如图9所示,结果发现,RRM和Qr所对应的塔板温度变化峰值位置相同,均为MC1第3、第12块塔板和RC1第3块塔板,而RRR对应的塔板温度变化峰值位置分别为MC1第9、第12块塔板以及RC1的第3块塔板。根据就近控制原则,得到的温度灵敏板匹配方案为:RRM控制TMC1,3、Qr控制TMC1,12、RRR控制TRC1,3。

图9RRM、RRR、Qr变化±0.1%对应各塔板温度的灵敏度曲线

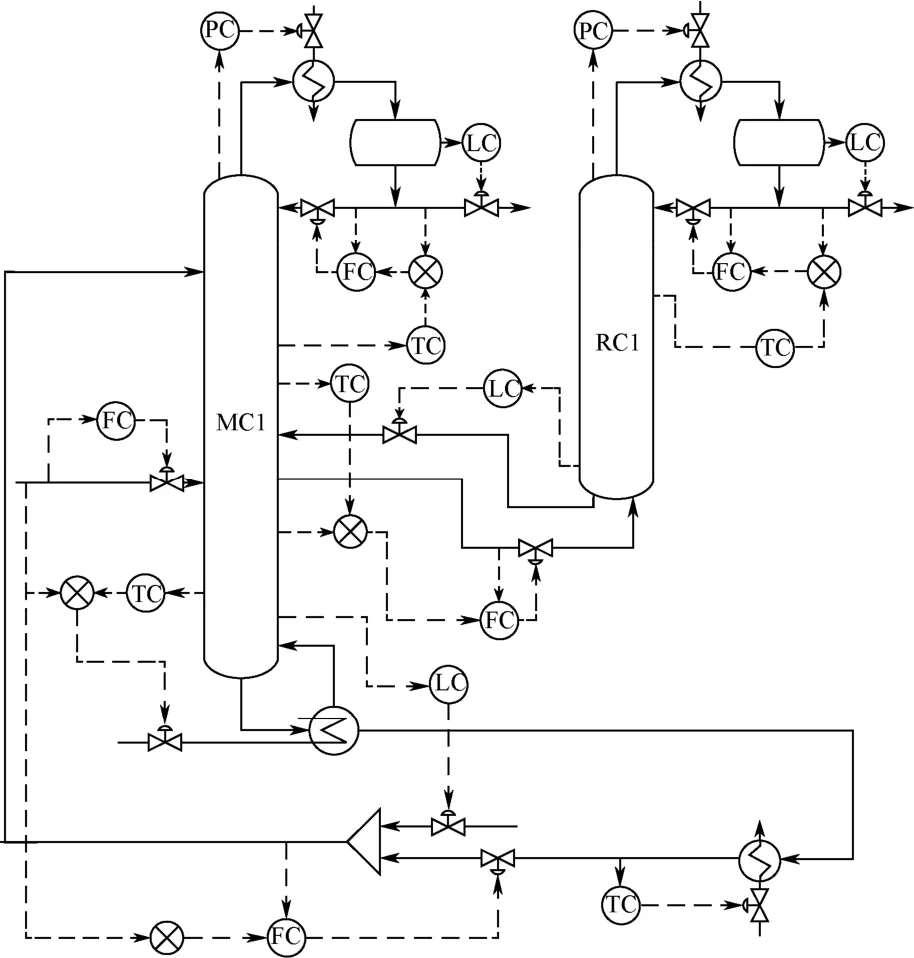

将Aspen Plus中建立的稳态模型导入Aspen Dynamics,运行初始化后,利用选定的温度匹配控制方案建立如图10所示的基础控制结构CS1。基本控制结构如下:乙醇和水混合物进料量由流量控制器控制;MC1和RC1塔顶压力由冷凝器负荷控制;冷凝器液位由塔顶馏出量控制;RC1塔釜液位由塔釜采出量控制;MC1塔釜液位由补充萃取剂流量进行控制。温度控制结构如下:①RRM控制TMC1,3,回流比比值控制器输入信号来自温度控制器的输出;②Qr控制TMC1,12;③RRR控制TRC1,3,回流比比值控制器输入信号来自温度控制器的输出。另外:①由于循环萃取剂温度对EDWC操作影响较大,因此利用萃取剂循环管线上的冷凝器负荷稳定冷凝器出口温度;②在循环萃取剂管线上设置流量控制器,控制器输入信号来自比例控制器的输出值,以此来保证萃取剂的进料量与乙醇/水混合物进料量成比例;③保证隔板下方气相分离比(αv)恒定,在MC1气相采出管线阀门处设置流量控制器,控制器输入信号来自αv比值控制器的的输出。所有温度控制器的输入信号端均需添加死时间原件,输入死时间值为1min,然后运行初始化。

图10 基础控制结构CS1

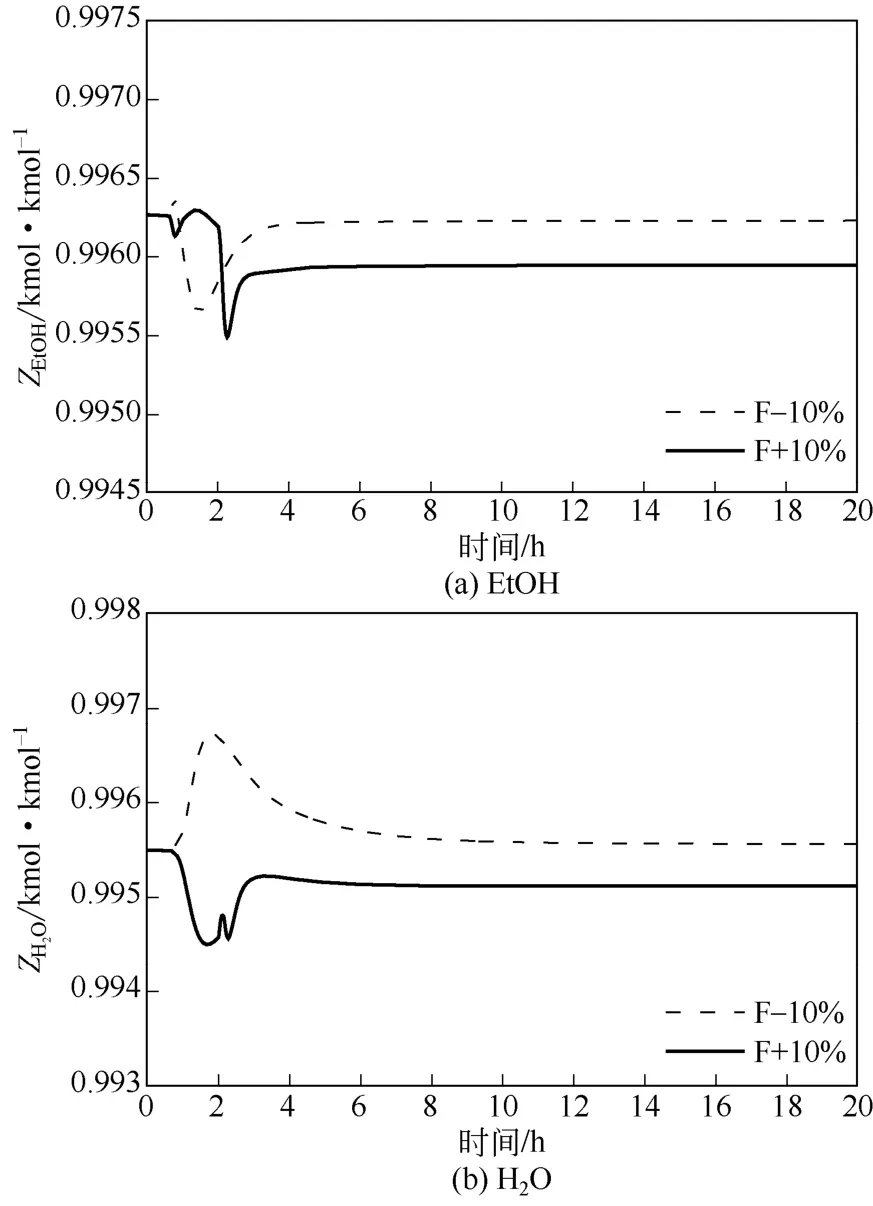

控制结构建立后采用继电-反馈测试整定温度控制器参数,然后通过对体系施加扰动来测试控制结构的有效性。在闭环动态平稳运行0.5h后,对体系施加±10%F扰动和±5%进料乙醇(ZFEtOH)扰动,记录产品纯度、灵敏板温度以及对应操纵变量的响应曲线,如图11所示,结果表明,在基础控制结构CS1的调节作用下,F扰动时系统可在短时间内回归稳定状态,余差不大但水纯度(ZH2O)超调量较大,F增加10%时为0.1%,降低10%时为0.08%;而在ZFEtOH发生±5%扰动时,ZH2O的余差稍大。

图11 基础控制结构CS1在±10%F扰动下的动态响应曲线

2.2.2 含αv的控制结构CS2

为了克服基础控制结构CS1在抵抗±5%的ZFEtOH扰动时ZH2O余差稍大的现象,考虑添加αv作为操纵变量的温度控制结构。将MC1气相采出量在稳态设计值基础上增加、减小0.1%记录各板温度相对增益,结果显示,MC1气相采出量变化对应的温度相对增益峰值在MC1第10、第12以及RC1第3块塔板。由于MC1第10块塔板与再沸器负荷的温度控制板位置较近,两控制回路会发生干扰,以此选择峰值附近的MC1第9块塔板作为αv的温度控制板。将αv控制器的输入设定为MC1第9块塔板的温度控制器的输出值,其他控制回路保持不变。

对体系施加10%F扰动和5%ZFEtOH扰动,记录产品纯度、灵敏板温度以及对应操纵变量的响应曲线,结果显示,体系抵抗±10%F扰动的能力并未提高,但体系的余差有所降低。但其对控制效果的改善作用并不显著。

2.2.3 带有再沸器热负荷与进料量比值(Qr/F)的控制结构CS3

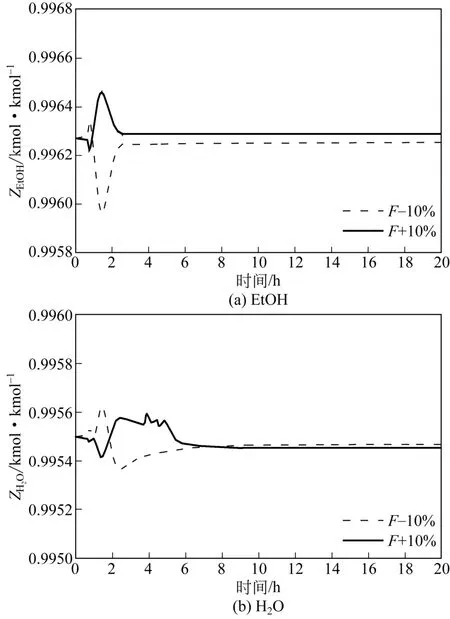

为了研究Qr/F控制结构在稳定EDWC产品纯度过程中所发挥的作用,本节在含αv的控制结构CS2的基础上,将Qr控制TMC1,12的控制回路改为Qr/F控制TMC1,12,控制结构如图12所示。对体系施加同样的进料扰动,记录产品纯度的响应曲线,由图13可知,控制结构CS3较基础控制结构CS1,在抵抗±10%F扰动方面有较大优势,而在ZFEtOH发生±5%扰动时,系统可在短时间内回归稳定状态,余差不大,且ZH2O的超调量有了较为明显的降低:当F增加10%时,为0.015%,当F减少10%时为0.012%。

结果表明,与ADWC的控制规律相似,利用Qr/F代替Qr直接控制灵敏板温度,有利降低体系进料扰动过程中的的超调量。主要是因为当F降低时,此类控制结构能迅速降低Qr,防止将大量重组分馏入塔顶;同理当F增加时,Qr也迅速做出反应,防止Qr过小引起轻组分从塔釜流失。

图12 带有Qr/F的控制结构CS3

图13Qr/F控制结构CS3在±10%F扰动下的动态响应曲线

3 结论

针对多元共沸物或近沸点混合物的分离,本文主要以IPA/水体系的ADWC和乙醇/水体系的EDWC为例进行系统的动态特性分析与控制研究,在满足控制结构简单、建设费用低、工业实用性强的条件下获得最优的控制效果。本文选取不同的温度灵敏板选择方案进行温度灵敏板的确定,并建立了若干种控制结构,分析其性能,并通过测试对比选择各过程最优的控制结构。

(1)对于IPA/水体系的ADWC,调节两塔Qr控制温度灵敏板的温度控制效果较好,且利用Qr/F控制灵敏板温度的控制结构CS3-1,相对于直接利用Qr作为操纵变量的控制结构CS3可有效减少体系的超调量:当F增加10%时,ZIPA动态响应曲线的超调量由1.0%降为0.03%,当F减小10%时,ZH2O动态响应曲线的超调量由2.1%。降为0.08%

(2)对于乙醇/水体系的EDWC,增加αv控制回路能够减低体系调节余差,但效果不显著。与ADWC控制结构相似,利用Qr/F控制灵敏板温度的控制结构CS3相比于基础控制结构CS1,在抵抗进料扰动时能获得更小的超调量:当F增加10%时ZH2O超调量由0.1%降为0.015%,当F减少10%时ZH2O超调量由0.08%降为0.012%。

[1] 孙兰义,昌兴武,谭雅文,等. 热耦合技术应用于共沸精馏系统的研究[J]. 化工进展,2010,29(12):2228-2233. SUN L Y,CHANG X W,TAN Y W,et al. Application of thermally coupled technology to azeotropic distillation system[J]. Chemical Industry and Engineering Progress,2010,29(12):2228-2233.

[2] 李军,王纯正,马占华,等. 隔壁塔用于苯、甲苯、二甲苯分离的控制[J]. 化工进展,2013,32(4):757-762. LI J,WANG C Z,MA Z H,et al. Control of the DWC for separating the mixture of benzene,toluene,xylene[J]. Chemical Industry and Engineering Progress,2013,32(4):757-762.

[3] 钱春健,叶青,朱国彪,等. DWC分离三组分混合物的研究[J]. 化工进展,2007,26(8):1174-1177. QIAN C J,YE Q,ZHU G B,et al. Study of using DWC to separate three components mixture[J]. Chemical Industry and Engineering Progress,2007,26(8):1174-1177.

[4] 马晨皓,曾爱武. 隔壁塔流程模拟及节能效益的研究[J]. 化学工程,2013,41(3):1-5. MA C H,ZENG A W. Simulation of Dividing-Wall-Column process and its energy-saving benefits[J] Chemical Engineering(China),2013,41(3):1-5.

[5] 李红海,姜奕. 精馏塔设备的设计与节能研究进展[J]. 化工进展,2014,33(s1):14-18. LI H H,JIANG Y. Research progress of design and energy-saving of distillation column[J] Chemical Industry and Engineering Progress,2014,33(s1):14-18.

[6] SUN L Y,WANG Q Y,LI L M,et al. Design and control of extractive dividing wall column for separating benzene/cyclohexane mixtures[J]. Industrial & Engineering Chemistry Research,2014,53(19):8120-8131.

[7] 裘兆荣,叶青,李成益. 国内外分隔壁精馏塔现状与发展趋势[J].江苏工业学院学报,2005,17(1):58-61. QIU Z R,YE Q,LI C Y. Status and development trends of dividing wall column at home and abroad[J]. Journal of Jiangsu Polytechnic University,2005,17(1):58-61.

[8] 胡松,张冰剑,佘志鸿,等. 共沸蒸馏在化工生产中的应用与研究进展[J]. 化工进展,2010,29(12):2207-2219. HU S,ZHANG B J,SHE Z H,et al. Advances in application of azeotropic distillation in chemical processes[J]. Chemical Industry and Engineering Progress,2010,29(12):2207-2219.

[9] WU Y C,LEE H Y,HUANG H P,et al. Energy-saving dividing-wall column design and control for heterogeneous azeotropic distillation systems[J]. Industrial & Engineering Chemistry Research,2014,53(4):1537-1552.

[10] BRIONES-RAMÍREZ A,Gutiérrez-Antonio C. Dividing wall distillation columns for separation of azeotropic mixtures: feasibility procedure and rigorous optimization[J]. Computer Aided Chemical Engineering,2009,26:555-560.

[11] KAIBEL B,JANSEN H,ZICH E,et al. Unfixed dividing wall technology for packed and tray distillation columns[J]. Distillation Absorption,2006,152:252-266.

[12] KOLBE B,WENZEL S. Novel distillation concepts using one-shell columns[J]. Chemical Engineering and Processing:Process Intensification,2004,43(3):339-346.

[13] DIEHL T,KOLBE B,GEHRKE H. Uhde Morphylane® extractive distillation where do we stand?[C]//ERTC Petrochemical Conference,Prague,Chech Republic,2005:1-12.

[14] MIDORI S,ZHENG S N,YAMADEA K. Analysis of divided-wall column for extractive distillation[J]. Kagaku Kogaku Ronbunshu,2000,26(5):627-632.

[15] LUYBEN W L. Plantwide control of an isopropyl alcohol dehydration process[J]. AIChE Journal,2006,52(6):2290-2296.

[16] GMEHLING J. Azeotropic data[M]. Wiley-VCH,1994.

[17] 王惠媛,许松林. 异丙醇-水分离技术进展[J]. 上海化工,2005,30(6):20-24. WANG H L,XU S L. Separation technologies for isopropyl alcohol-water[J]. Shanghai Chemical Industry,2005,30(6):20-24.

[18] LIU Y L,ZHAI J,LI L M,et al. Heat pump assisted reactive and azeotropic distillations in dividing wall columns[J]. Chemical Engineering and Processing: Process Intensification,2015,95:289-301.

Control of azeotropic dividing wall column and extractive dividing wall column

LIU Lixin1,CHEN Mengqi2,LIU Yuliang3,WANG Jianxin2,SUN Lanyi2

(1College of Automobile and Transportation,Qingdao University of Technology,Qingdao 266520,Shandong,China;2College of Chemical Engineering,China University of Petroleum,Qingdao 266580,Shandong,China;3Department of Industrial Engineering & Innovation Sciences,Eindhoven University of Technology,Holland)

Azeotropic and extractive dividing wall column were used for the separation of multiple azeotrope mixture or closing-boiling mixture. Steady-state simulation of the two processes was established by Aspen Plus. The different matching relationships between manipulate variables and control variables were determined through the sensitive analysis of steady state relative gain. Then,some two-point temperature control structures for azeotropic dividing wall column while several three-point (or four-point) temperature control structures for extractive dividing wall column were proposed in Aspen Dynamics. After adding dynamic disturbance,it chose the best one for each process: (1) best control structure for azeotropic dividing wall column:QMC/Fcontrol TMC,13,QRC/Fcontrol TRC,5,and (2) best control structure for extractive dividing wall column: RRM control TMC1,3,Qr/Fcontrol TMC1,12,RRR control TRC1,3,αv control TMC1,9. Finally,through the analysis of the similarity of the best control structures,it showed that the control structure with the ratio of reboiler duty and mixture feed rate (Qr/F) can achieve reasonable control performance,which reduced the overshoot of product purities and residual error of these two systerms.

azeotrope;separation;azeotropic dividing wall column;extractive dividing wall column;control

TQ028.1

:A

:1000–6613(2017)02–0756–10

10.16085/j.issn.1000-6613.2017.02.049

2016-07-11;修改稿日期:2016-09-11。

山东省自然科学基金(ZR2013EEM024)及山东省高等学校科技计划(J14LA08)项目。

及联系人:刘立新(1972—),女,硕士,副教授,研究方向为道路新材料、工艺、设备及控制。E-mail:llx297403478@163.com。