船舶SCR脱硝尿素喷射分解及氨气分布均匀性的优化

2017-02-17王铮刘道银刘猛吴勤瑞檀净陈晓平

王铮,刘道银,刘猛,吴勤瑞,檀净,陈晓平

(1东南大学能源热转换及其过程测控教育部重点实验室,江苏 南京 210096;2南京中船绿洲环保有限公司,江苏 南京 210039)

船舶SCR脱硝尿素喷射分解及氨气分布均匀性的优化

王铮1,刘道银1,刘猛1,吴勤瑞2,檀净2,陈晓平1

(1东南大学能源热转换及其过程测控教育部重点实验室,江苏 南京 210096;2南京中船绿洲环保有限公司,江苏 南京 210039)

以某船型柴油机尾气选择性催化还原法(SCR)脱硝工艺为对象,采用数值模拟研究喷射管内氨气(NH3)生成过程及分布均匀性。模型包括尿素液滴的雾化、蒸发、分解以及与流场的相间作用等。结果表明,模型可详细预测烟道内气体速度场、温度场、NH3等气体组分场、液滴轨迹等,NH3转化率及分布均匀性受到烟气温度、入口湍流强度、扰流器的影响。提高烟气温度、提高烟气入口湍流强度、增加扰流器,均促进NH3生成并提高分布均匀性,但是,扰流器的旋片角度过大,会导致部分液滴冲击到管道壁面,不利于NH3生成。对比扰流器旋片角度为15°、30°和45°的情况,发现旋片角度30°时对提高NH3生成及分布最为有利,其出口NH3分布不均匀性从无绕流器条件下的39.57% 降低到9.36%。

选择性催化还原;脱硝;氨分布均匀性;数值模拟

近年,国际海事组织(IMO)修订了船舶排放尾气氮氧化物(NOx)排放控制标准,加强对船舶尾气排放的控制。目前,常用脱硝工艺有选择性催化还原法(SCR)、选择性非催化还原法(SNCR)和联合脱除等,其中SCR技术应用最为广泛,且脱硝效率较SNCR技术高[1]。SCR工艺是温度300~ 400℃烟气在催化剂作用下,以氨气(NH3)作为还原剂,将烟气中NOx还原成无害的N2和H2O。

由于尿素溶液具有安全、易于运输的特点,大多数SCR系统采用尿素作为还原剂,蒸发分解产生NH3。提高催化反应段前NH3浓度和截面分布均匀性是保障NOx高效脱除的关键。如果尿素溶液不能在进入催化段前良好地蒸发、热解,则NH3生成量不足,造成尿素溶液的浪费;若流场分布不均匀,则局部NH3过多造成NH3泄漏,而局部NH3稀少造成NOx脱除不够[2]。SCR系统氨分布均匀性在汽车尾气排放控制领域中已有较多研究。陈冯等[3]建立柴油机SCR尿素喷射及催化反应器模型,考察了烟气速度和温度等参数对尿素液滴及组分浓度分布均匀性的影响,发现在管道内安装绕流转子有效改善氨浓度均匀性及转化效率。陈镇等[4]采用数值模拟研究柴油机SCR系统的流动和尿素喷雾,表明安装混合器提高NH3分布均匀性,NOx转化率相应地提高约10%,但是没有详细描述混合器的形式。王谦等[5-6]模拟了安装挡板式和叶片式混合器的柴油机SCR系统,结果表明两种混合器都可以改善NH3的均匀性。温苗苗等[7]对SCR排气后处理系统进行数值模拟,结果表明加装混合器可以延长尿素热解时间,增加催化剂前NH3分布均匀性,提高NOx转化效率。唐韬等[8]利用柴油机试验台研究真实排气条件下尿素水溶液喷射后的分解过程,发现烟气温度、流量、尿素溶液喷射速率、喷嘴布置对尿素分解产物和分解率均有重要影响。谭丕强等[9]建立了柴油机SCR系统的仿真模型,发现随着排气流速的减小和排气温度的增加,尿素分解效率增加。

目前,针对船舶柴油机尾气SCR系统氨分布均匀性的研究尚较少。船舶柴油机排气管道直径大,排气量大,相比于汽车柴油机SCR系统中通常设置1个尿素喷嘴,在本文研究的某船舶柴油机SCR系统中设置有4个尿素喷嘴。本文采用数值模拟考察有无旋片、烟气入口湍流强度、烟气温度对SCR系统喷射管中NH3生成及分布均匀性的影响。

1 研究对象及数值模型

1.1 研究对象描述

该船用尾部烟气SCR系统主要包括烟气进口、尿素喷射管、扩张管、混合管、收缩管以及出气口等,如图1所示。还原剂尿素溶液经雾化器喷入,随后尿素液滴经过蒸发、热解等过程变成氨气,并与烟气充分混合,在进入催化反应区域前,氨气必须与烟气达到完全、均匀混合。氨气在混合管内催化剂的作用下将NOx还原成N2,从而降低排气中的氮氧化物浓度。表1为柴油机100%负荷时烟气的特性。

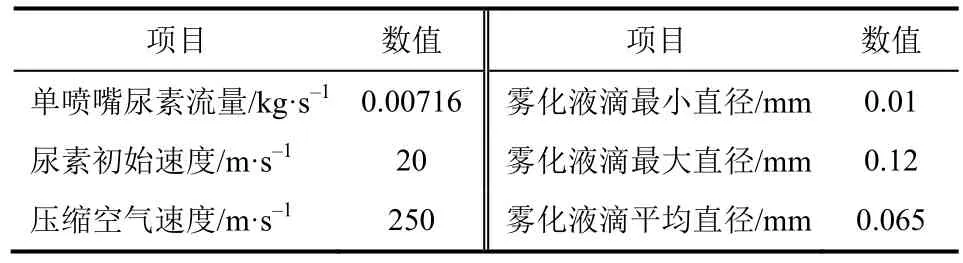

喷射系统采用4个双流体空气雾化喷嘴,均匀分布于管道截面,如图2所示。喷嘴中间为尿素溶液,外环为压缩空气,雾化气液比为3,初始液滴平均直径采用Rosin-Rammler分布,表2为喷嘴出口条件。

1.2 数值模型

研究尿素溶液在喷射管中雾化、蒸发、分解生成NH3及NH3在烟气管道中的混合与分布,作如下简化和假设:①烟气流量、温度等参数不随时间变化;②雾化液滴均匀分布于雾化喷嘴出口;③尿素溶液中水分蒸发瞬间完成。

图1 船舶尾气脱硝SCR装置结构简图

图2 四喷嘴布置及喷嘴进口示意图

表1 柴油机性能参数及排放数据

表2 喷嘴出口计算条件

采用Realizable湍流模型模拟烟气流动,DPM模型描述液滴运动和蒸发,随机轨道模型对液滴进行追踪,组分输运方程描述气相组分守恒。

1.2.1 气体输运和反应模型

气相组分的守恒一般形式如式(1)。

式中,Yi为组分i的质量分数;u为气相速度;Di为组分i的扩散系数;Ri是化学反应引起的i组分的净生成率。

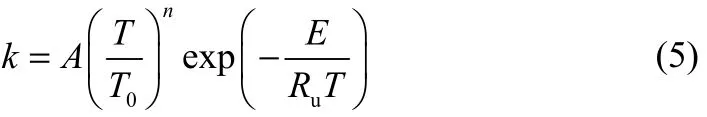

Ri采用有限速率模型计算,如式(2)~式(5)所示。

式中,Wi,r为组分i在反应r中生成/消耗的速率;NR为组分i参与的化学反应总数。将反应r写成式(3)形式,Wi,r的计算如式(4)所示。

式中,Mi为第i种组分分子量;N为反应r中的化学物质数量;vi′和vi′为反应r中组分i反应和生成的化学当量系数;k为反应r的速率常数;Cj为反应r中反应物或生成物j的摩尔浓度;ηj′和ηj′′为反应r中组分j的反应和生成的速率指数。

反应速率常数k根据Arrhenius公式计算得到,如式(5)。

式中,Ru为摩尔气体常量,J/(kmol·K);T为热力学温度,K;E为表观活化能,J/kmol;A为指前因子。具体各参数如表3所示[10-12]。

表3 化学反应动力学参数

根据假设③将喷雾设置为纯尿素液滴,使用蒸发模型描述尿素液滴的蒸发过程。当液滴温度达到

蒸发温度Tvap以上蒸发即开始,尿素蒸发速率由浓度梯度扩散规律控制,蒸发速率Ni根据式(6)计算。

式中,kc为传质系数,m/s;Ci,s为液滴表面蒸汽i的浓度,kmol/m3;Ci,∞为当地气相蒸气i的浓度,kmol/m3。

假设液滴表面的蒸气分压力等于液滴温度Tp下的饱和蒸气压力Psat;Ci,s、Ci,∞分别根据式(7)、式(8)计算。

式中,Xi为组分i在连续相中的当地摩尔分数;T∞为当地连续相温度;P为当地绝对压力。

式(6)中的传质系数kc由Sherwood关联式计算,见式(9)。

式中,Di,m为组分i蒸气在连续相中的扩散系数,m2/s;Sc为施密特数。

1.2.2 离散相模型

采用欧拉-拉格朗日方程模拟流场中尿素液滴的运动,将液滴当作离散颗粒,先计算连续场,再结合流场求解每个颗粒的受力情况,获得颗粒的速度,从而追踪每个颗粒的轨道及各参数沿轨道变化。颗粒作用力平衡方程如式(10)所示。

式中,u为连续相速度;up为颗粒相速度;μ为流体黏度;ρ为流体密度;ρp为颗粒密度;dp为颗粒直径。Fx为湍流脉动对颗粒作用力,采用随机游走模型(discrete random walk model)。采用随机碰撞、合并模型和TAB破碎模型模拟液滴运动过程中的合并与破碎。

1.3 NH3分布均匀性指标

定义相对标准偏差RSD描述截面NH3分布均匀程度,如式(12)。

式中,S为标准偏差;为组分X在截面上的平均值。S的求取见式(13)。

式中,Xi组分X在界面上各节点的测量值;n为节点数。

2 网格及边界条件的设置

SCR系统喷射直径1m,管长9m,共180万个六面体结构网格。加入扰流旋片后,在旋片周围采用非结构化网格,其余部分仍为结构网格。喷嘴附近的网格尺寸较小,远离喷嘴处网格尺寸逐渐增大。烟气和喷嘴入口均采用速度入口边界条件,出口采用压力出口边界条件,壁面绝热,部分网格示意图如图3。

图3 部分网格示意图

3 结果与分析

为了检验模型合理性,首先将模拟得到的NH3沿管程的生成率与简化一维模型对比。由于雾化风流量相对于烟气量很小,其动量很快衰减,与烟气近似。因此简化一维模型中假设烟气为平推流,忽略轴向混合且气体浓度在径向截面均匀。液滴速度与烟气流速相等,液滴蒸发瞬间完成,反应受化学反应速率控制,取烟温为雾化风与入口烟气均匀混合温度600K,表2中化学反应速率常数k1、k2为600K时代入Arrhenius公式计算得到,分别为60s–1和35s–1。计算得到各组分沿管程摩尔质量变化。结果如图4所示,简化模型与模拟计算结果吻合较好,差别可能是由于管内存在返混,化学反应常数随温度发生变化引起的。

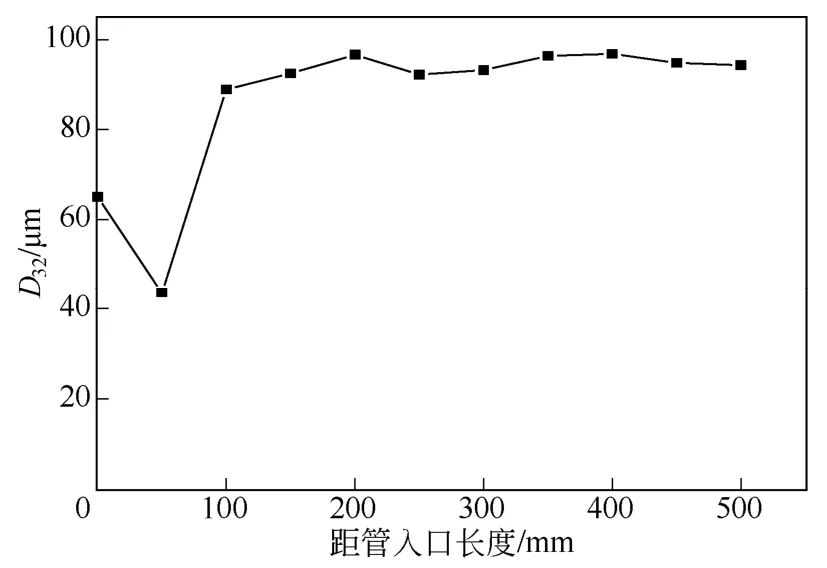

图5为管程前500mm内平均雾化液滴粒径的变化。随着轴向距离的增大,喷雾液滴的直径先减小后增大,与文献[13]规律一致,表明本文数值模拟能够正确预测液滴雾化过程。这是由于液滴在气流的作用下,产生了二次雾化,随后液滴直径变大,主要是雾化液滴相互碰撞合并造成的。

图4 简化模型与Fluent模拟各组分摩尔流量随轴向距离变化比较

3.1 标准工况

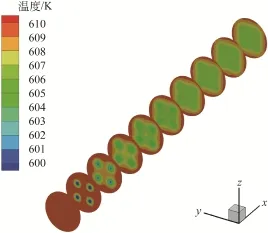

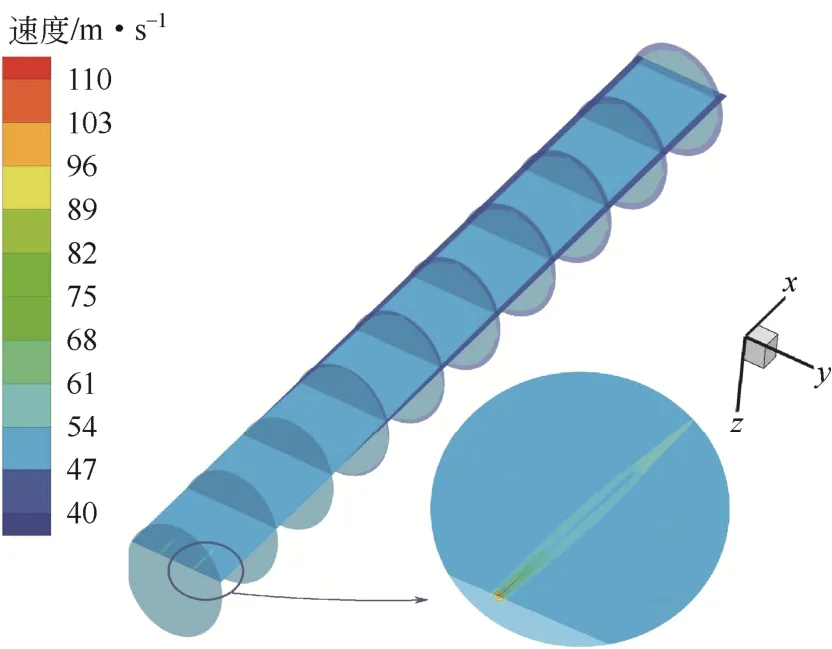

将烟气温度610K、入口湍流强度5%、无扰流器作为标准工况,研究各影响因素对NH3生成量及分布的影响。图6为沿管程不同截面的温度云图,总体而言,温度分布较均匀,烟气和喷雾达到热平衡。图7为两喷嘴出口速度沿轴向变化图,雾化气体射流卷吸周围烟气,速度很快衰减,与烟气流速平衡。

图8为沿轴线各截面HCNO与NH3浓度云图。在某一截面上,产物从喷嘴位置,逐渐向四周扩散。沿不同截面,中间产物HCNO浓度先增大后减小,在管出口截面,中间产物已经基本反应完成。终态产物NH3浓度逐渐增加,出口截面分布不均匀,在中间区域浓度较高,边壁区域浓度较低。图9为液滴的典型运动轨迹图,液滴沿管程从喷嘴向四周扩散。

图5 喷雾平均直径随轴向距离变化规律

图6 沿轴向不同截面气相温度云图

图7 喷嘴出口沿轴向速度变化云图

图8 沿轴向不同截面HCNO、NH3的浓度分布

3.2 扰流器的影响

在距离烟道入口1m处增加扰流器,考察在旋流作用下,NH3的生成和分布。3种结构的旋片,分别是含3个15°、30°和45°旋片的扰流器,如图10所示。沿轴方向,喷雾液滴的典型运动轨迹图如图11所示,管内各截面HCNO与NH3摩尔浓度云图如图12所示,其混合均匀程度较标准工况有所提升。加入旋片后,喷雾液滴沿管程向四周扩散,同时也产生旋转,加速了液滴与烟气的混合接触,液滴蒸发时间缩短。

图9 液滴随时间变化的运动轨迹

图10 15°(左)、30°(中)、45°(右)3旋片结构示意图

图11 15°、30°、45°旋片条件下雾化液滴随时间的运动轨迹

图12 15°旋片、30°旋片条件下,沿轴向不同截面气相HCNO、NH3浓度分布

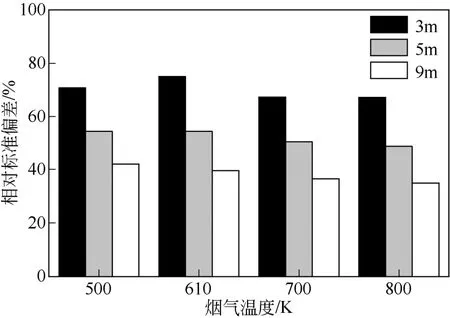

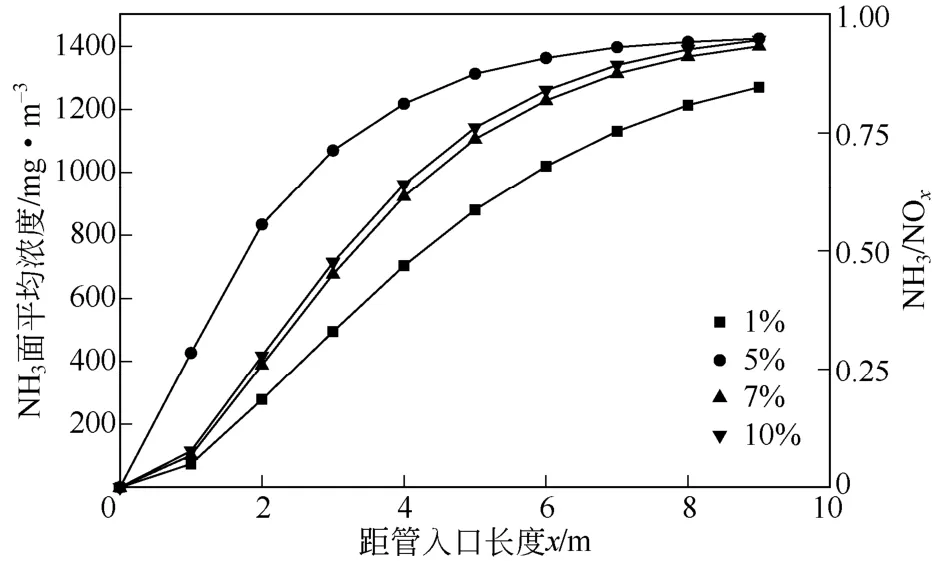

图13为NH3沿管程的平均浓度变化规律,图14为3m、5m、9m处截面NH3分布均匀性对比结果。对比发现,增加旋片扰流器后,NH3生成速率增加,流场整体混合均匀性改善。增加15°旋片绕流器,管道3m截面处不均匀度较标准工况增加微弱,但截面整体均匀程度均得到显著提升。增加30°旋片,9m处截面不均匀度降低至9.4%。增加45°旋片,9m处截面不均匀度降低至14.0%,因为增加扰流器促进了尿素液滴与高温烟气的混合接触,加快液滴蒸发,使管内混合程度改善。虽然加入15°旋片(图12)的截面局部NH3浓度高于30°旋片(图13),但是NH3截面平均浓度较30°旋片少,这是因为混合不均匀使反应物不能充分接触反应,产生NH3的量也较30°旋片少,所以增加30°旋片效果最好。进一步增加旋转角度发现,45°旋片效果较30°旋片差,所以旋转角度过大,离心作用可能使颗粒甩到壁面附近,造成壁面附近浓度较高,从而产生不均匀的现象。董建勋等[14]通过实验测量,也发现了增加导流板混合器可以将管内流场不均匀度降低到10%。CHOI等[15]通过数值模拟结合实验发现增加栅格式扰流器可以提高湍流度和NH3分布均匀度,从而提高NOx脱除效率。

图13 扰流器对NH3轴向平均浓度变化的影响

3.3 烟气温度的影响

烟气温度对分解反应速率的影响较大。通常为了达到最佳反应温度,在烟气进入喷射管之前,还需先将其加热至最佳分解温度窗口。烟气入口温度分别为500K、700K、800K,其余条件均不变,与标准工况610K相比。结果如图15和图16所示,NH3浓度和截面均匀度均随入口烟温升高而升高。当入口烟温为800K时,管道4m处尿素分解率接近100%,且出口截面NH3混合不均匀度降低至34.8%。这一方面是因为随着烟气温度的增加,尿素溶液蒸发时间缩短,且温度越高分子扩散速度越快,增强了尿素蒸气与烟气的混合。另一方面提高温度,化学反应速率k1和k2也会加快,NH3产生速率加快且产量有所增加。ASIF等[16]通过实验发现同样规律,温度在523~723K,尿素分解生成NH3的效率最高。GAN等[17]通过实验研究,发现烟气温度从573K提高到673K时,尿素溶液分解效率明显提高。

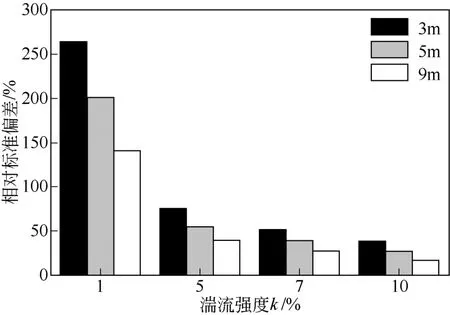

3.4 烟气入口湍流强度的影响

入口湍流强度为1%、7%、10%,与标准工况5%相比,结果如图17和图18所示。入口湍流强度越高,出口NH3的浓度越高,且均匀性越高。当入口湍流强度为10%时,出口截面NH3混合不均匀度降低至17.0%。这是因为随着湍流强度的增加,尿素液滴升温速度加快,同时增大了尿素液滴有效接触面积,从而加速了尿素分解反应,使NH3产生速度加快,但最终产量差别不大,说明当湍流强度超过5%时,化学反应速率成为决定NH3产量的主要因素。湍流强度的增加也加强了尿素液滴与烟气的混合,因此NH3在管中的分布均匀性得到提升。

图15 烟气温度对NH3轴向平均浓度变化的影响

图16 烟气温度对NH3典型截面分布不均匀的影响

图17 入口湍流强度对NH3轴向平均浓度变化的影响

图18 入口湍流强度对NH3典型截面分布不均匀的影响

4 结论

对某船舶发动机烟气管道中尿素分解进行了数值模拟,发现扰流器、烟气温度、入口湍流强度对NH3的产生和管内混合程度均有明显影响。增加扰流器、提高烟气温度、提高入口湍流强度,均提高NH3生成量,并提高管内混合程度。增加扰流器对提高NH3分布均匀性的效果最为明显。旋片角度为15°、30°和45°时,管出口处不均匀度从无绕流器条件下的39.6%分别减小到25.3%、9.4%和17.0%,其中旋片角度30°时改善效果最佳。

[1] 顾卫荣,周明吉,马薇.燃煤烟气脱硝技术的研究进展[J].化工进展,2012,31(9):2084-2092.GU W R,ZHOU M J,MA W.Technology status and analysis on coal-fired flue gas denitrification[J].Chemical Industry and Engineering Progress,2012,31(9):2084-2092.

[2] 樊庆锌,王明轩,关心,等.某燃煤电厂300MW机组SCR烟气脱硝装置结构优化[J].化工进展,2014,33(10):2806-2814.FAN Q X,WANG M X,GUAN X,et al.Optimal design of a SCR-DeNOxsystem for a 300MW coal-fired power plant[J].Chemical Industry and Engineering Progress,2014,33(10):2806-2814.

[3] 陈冯,王谦,何志霞,等.柴油机Urea-SCR尿素喷射过程参数优化及数值模拟研究[J].内燃机工程,2015,36(1): 23-30.CHEN F,WANG Q,HE Z X,et al.Optimization and numerical simulation of urea spray parameters in diesel engine SCR system[J].Chinese Internal Combustion Engine Engineering,2015,36(1):23-30.

[4] 陈镇,陆国栋,赵彦光,等.柴油机SCR系统尿素溶液喷雾特性的试验研究[J].内燃机工程,2012,33(4):22-27.CHEN Z,LU G D,ZHAO Y G,et al.Experiment study of urea solution spray characteristics in SCR system of diesel engine[J].Chinese Internal Combustion Engine Engineering,2012,33(4):22-27.

[5] 王谦,张铎,王静,等.车用柴油机Urea-SCR系统数值分析与参数优化[J].内燃机学报,2013,31(4):343-348.WANG Q,ZHANG D,WANG J,et al.Numerical analysis and parametric optimization on Urea-SCR system of vehicle diesel[J].Transactions of CSICE,2013,31(4):343-348.

[6] 王谦,张铎,何志霞,等.柴油机Urea-SCR系统数值模拟与混合器结构优化[J].内燃机学报,2015,36(3):50-57.WANG Q,ZHANG D,HE Z X,et al.Numerical simulation of diesel engine Urea-SCR system and its mixer structure optimization[J].Transactions of CSICE,2015,36(3):50-57.

[7] 温苗苗,吕林,高孝洪.柴油机选择性催化还原后处理系统仿真[J].内燃机学报,2009,27(3):249-254.WEN M M,LU L,GAO X H.Modeling of Urea-SCR exhaust aftertreatment system for diesel[J].Transactions of CSICE,2009,27(3):249-254.

[8] 唐韬,赵彦光,华伦,等.柴油机SCR系统尿素水溶液喷雾分解的试验研究[J].内燃机工程,2015,36(1):1-5.TANG T,ZHAO Y G,HUA L,et al.Experimental study of urea solution spray and decomposition of SCR system for diesel engine[J].Chinese Internal Combustion Engine Engineering,2015,36(1):1-5.

[9] 谭丕强,杜加振,胡志远,等.关键运行参数对柴油机SCR系统性能的影响[J].化工学报,2014,65(10):4063-4070.CAO P Q,DU J Z,HU Z Y,et al.Effects of key operating parameters on SCR performance of diesel engines[J].CIESC Journal,2014,65(10):4063-4070.

[10] CALATAYUD M,MGUIG B,MINOT C.Modeling catalytic reduction of NO by ammonia over V2O5[J].Surface Science Reports,2004,55(6):169-236.

[11] FANG L H,DACOSTA H F M.Urea thermolysis and NOxreduction with and without SCR catalysts[J].Applied Catalysis B: Environmental,2003,46(1):17-34.

[12] YIM S D,KIM S J,BAIK J H,et al.Decomposition of urea into NH3for the SCR process[J].Industrial & Engineering Chemistry Research,2004,43(16):4856–4863.

[13] ELSHNAWANY M S,LEFEBVRE A H.Airblast atomization:the effect of linear scale on mean drop size[J].Journal of Energy,1980,4(4):184-189.

[14] 董建勋,于遂影,祁宁,等.火电厂SCR脱硝反应器均流与混合技术试验研究[J].热力发电,2006,35(10):70-72.DONG J X,YU S Y,QI N,et al.Test study on flow uniformizing and reductant mixing technology in SCR denitrification reactor for thermal power plants[J].Thermal Power Generation,2006,35(10):70-72.

[15] CHOI C,SUNG Y,CHOI G M,et al.Numerical analysis of NOxreduction for compact design in marine urea-SCR system[J].International Journal of Naval Architecture & Ocean Engineering,2015,7(6):1020-1034.

[16] ASIF M,ZHANG Y,LIN W.Urea-SCR temperature investigation for NOxcontrol of diesel engine[C]//MATEC Web of Conferences. 3rd Asia Conference on Mechanical and Materials Engineering. Chengdu,China:EDP Sciences,2015:03002.

[17] GAN X B,YAO D W,WU F,et al.Modeling and simulation of urea-water-solution droplet evaporation and thermolysis processes for SCR systems[J]. Chinese Journal of Chemical Engineering,2016,24(8):1065-1073.

Optimization of uniformity of NH3distribution and thermolysis of urea in the SCR marine process

WANG Zheng1,LIU Daoyin1,LIU Meng1,WU Qinrui2,TAN Jing2,CHEN Xiaoping1

(1Key Laboratory of Energy Thermal Conversion and Control of Ministry of Education,Southeast University,Nanjing 210096,Jiangsu,China;2CSSC Nanjing Environment Protection Co.,Ltd.,Nanjing 210039,Jiangsu,China)

The distribution process of NH3in the SCR marine mixing chamber was investigated by numerical simulation. The simulation model considered atomization,evaporation,and thermolysis of urea,and its interaction with gas turbulence. This model provides the detailed information of velocity field,temperature field,component field,and trajectories of the droplets. Production and distribution of NH3was affected by flue gas temperature,inlet turbulent intensity,and swirl mixing. It is found that,by increasing the flue gas temperature,inlet turbulent intensity or adding a swirl mixer,the evaporation and thermolysis of urea solution accelerated,and the distribution uniformity increased. However,if the swirl angle was too large,some drops would impact the wall of the pipe,which would decrease the NH3production. Comparing the cases of swirl angle with 15°,30°and 45°,it is found that the 30°swirl mixer yielded the best performance,which decreased NH3distribution non-uniformity from 39.57% to 9.36%.

SCR;de-NOx;NH3distribution uniformity;numerical simulation

TK09

:A

:1000–6613(2017)02–0742–08

10.16085/j.issn.1000-6613.2017.02.047

2016-07-05;修改稿日期:2016-09-13。

国家自然科学基金项目(51306035)。

王铮(1993—),女,硕士研究生。E-mail:15957280656@163. com。联系人:刘道银,副研究员,多相流及数值模拟。E-mail:dyliu@ seu.edu.cn。