储氢介质甲基环己烷研究进展

2017-02-17王锋杨运泉胡拥军曾永林

王锋,杨运泉,胡拥军,曾永林

(1湖南城市学院化学与环境工程学院,湖南 益阳 413000;2湘潭大学化工学院,湖南 湘潭411105)

储氢介质甲基环己烷研究进展

王锋1,2,杨运泉2,胡拥军1,曾永林1

(1湖南城市学院化学与环境工程学院,湖南 益阳 413000;2湘潭大学化工学院,湖南 湘潭411105)

甲基环己烷(MCH)作为最佳的液态有机氢化物储氢介质,是甲基环己烷-甲基-氢气(MTH)循环体系中的重要组成部分,但MCH催化脱氢过程所使用催化剂因低温活性欠佳及高温不稳定的问题导致MTH循环无法大规模应用。本文综述了MTH循环系统的应用现状和该系统中MCH脱氢过程催化剂的研究现状。重点概述了单、双金属催化剂设计现状,比较了不同催化剂性能的优劣。此外,还比较了各类催化剂释氢速率以及反应条件和催化反应器结构特点。分析表明,研发出低温高活性或高温高稳定性的催化剂有利于MCH脱氢过程;此外,开发出既能打破反应平衡限制又能强化传质和传热效果以及保持催化剂稳定性的车载催化反应器将会加速MTH循环的社会化应用进程。

催化剂;催化剂载体;反应器;储氢;甲基环己烷

氢作为一种清洁能源载体,可缓解化石能源造成的环境污染。未来的氢能经济主要依赖于安全和低成本的氢气储运技术的开发。近几十年来,人们提出了高压压缩、深冷液化、金属氢化物、碳质材料和液态有机氢化物储氢(环烷)等诸多储氢方法。相对其他储氢方法,液体有机氢化物储氢具有环境、经济、技术和社会优势[1-17]。环境方面,环烷储氢系统是一个封闭的碳循环体系,使用过程中无有毒气体CO或CO2排放引起的化学与热污染;经济上,该系统所使用的储运设备与目前石油储运设备一致,不需因改变设备而额外投入资金[1-4];技术上,该系统在移动式和固定式的应用方面非常具有前景[4-17];社会方面,相对于气态或液态氢来说,人们更愿意接受与目前石油储运方法相近的液态有机氢化物。以上提到的各方面原因使得液态氢化物储氢成为未来储氢技术的较好选择之一。

液态有机氢化物应用于储氢技术早在20世纪80年代就在“Euro-Quebec氢计划”中开始进行[18-19]。液态有机氢化物中环己烷、甲基环己烷(methylcyclohexane,MCH)、十氢化萘等环烷作为储氢介质的报道较为常见,而甲基环己烷作为储氢介质相较于其他几种环烷更具优势。因甲基环己烷脱氢后的产物甲苯较环己烷脱氢产物苯对人体伤害相对要小得多,十氢化萘沸点(194.6℃,顺式;185℃,反式)较高,使用时需额外加入热量使其液化,且选择性相对较低。虽甲基环己烷的质量储氢密度(6.2%)较环己烷(7.2%)和十氢化萘(7.3%)要低[14,20,49,51],但甲基环己烷仍是最佳的液态有机氢化物储氢介质[4,12,21-22]。

近年来,甲基环己烷作为氢载体已有大量研究报道,本文综述了MTH循环的应用现状以及该循环体系中甲基环己烷脱氢过程所使用催化剂的设计、反应条件的优化和脱氢反应器的设计等几方面的研究进展,力图对该领域后续的研究有所帮助。

1 MTH循环的应用

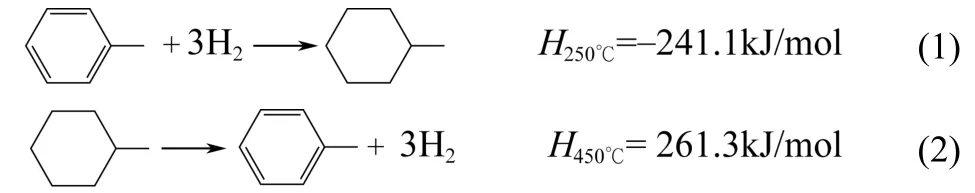

SULTAN和SHAW[50]于1975年首次提出应用甲基环己烷作为有机液态氢载体。甲基环己烷应用于储氢过程中其实为一个循环体系,该体系由甲基环己烷(methylcyclehexane)、甲苯(toluene)和氢气(hydrogen)三部分构成,称为MTH循环。加氢反应中,甲苯转化成环烷烃,脱氢反应中发生相反的变化。为了使该循环在技术、经济上可行,脱氢-加氢反应对应完全可逆,具有高选择性和高氢能密度。其具体反应过程见式(1)和式(2)。

1.1 MTH循环的固定式应用

MTH循环在技术、经济、环境和社会各方面的优势大大促进了该系统在氢动力汽车和燃料电池发电站的应用。MTH循环集成到固定式应用的想法,是为了协调电力在不同季节供需之间的矛盾[5,13]。夏季多余电能可用于水的电解产生氢气,然后结合放热的甲苯加氢反应产生MCH[式(1)];冬季电能需求高,氢通过吸热反应[式(2)]从MCH中释放出来并送到燃料电池发电厂发电。

为了使MTH循环在电站更有效合理利用,燃料电池在重新充电进程中产生的热量,应可用于400~500℃下吸热的脱氢反应。有人提出了气体/蒸汽机、低温燃料电池和高温燃料电池[5-6]3种充电动力装置与MTH循环集成。SCHERER等[5]已评估了与MTH循环系统集成的3种方案。需排除低温燃料电池(即磷酸燃料电池和聚合物电解燃料电池),因它们的操作温度较低(200℃),不能为MCH脱氢反应提供足够的热量。虽然气体/蒸汽机能为脱氢反应提供足够的热量,但其传热过程相当复杂和操作费用昂贵。目前只有熔融碳酸盐燃料电池(MCFC)和固态氧化物燃料电池(SOFC)这两种高温燃料电池是最好的选择,它们能为脱氢反应提供所需能量。MCFC和SOFC燃料电池的操作温度分别为650℃和950℃。有效分析指出,MTH循环系统与SOFC燃料电池集成的过程效率较MCFC的要好,因为SOFC提供更多的热量且不需要从出口气中除去CO2。

1.2 MTH循环的移动式应用

随着近些年来化石能源危机的出现,氢能因清洁、广泛易得、可再生等多方面优势,是理想的替代能源之一。汽车工业已关注多年。日本、联邦德国和美国在20世纪70年代早期已研制出多种氢燃料电池车。在氢燃料车上,车载氢是以压缩氢、液态氢或金属氢化物形式储存的[7]。

液态有机氢化物与目前交通运输设施(储油罐、加油站、运输系统)的兼容性赋予它们经济、技术和社会各方面的优势胜过其他储氢方法。1980年,TAUBE与其合作者[8]提出了在氢动力车中集成MTH循环的概念,并于1984年成功实施于氢动力汽车中。他们提出的车载脱氢催化反应器的思想从成本、尺寸、重量和维护各方面来看较为合理。TAUBE等[8]的工作为MTH循环应用于氢动力车奠定了基础。

在1985—1987年间,GRUNENFELDER和SCHUCAN[10]对第二代氢动力车的原型进行了设计、构建和实验测试。相对于TAUBE开发的第一代氢动力车,第二代动力车的MTH脱氢单元的几何尺寸已大为缩小。这一结果对于优化氢动力车装置的科研工作者起到了良好的激励作用。

另外,MCH脱氢反应为高吸热反应,该过程需要大量的热量。据TAUBE等[8]介绍,脱氢热量等于净燃烧热的1/3。TAUBE建议从废气(700℃)中抽出所需热量来驱动催化反应。然而TAUBE等[9]进行的工作表明,从废气中获得的热能不足以维持脱氢反应所需热量。为了补偿热量不足,TAUBE等提出使用甲苯外部燃烧反应器辅助加热。为了降低甲苯燃烧产生的有毒气体排放,KARIYA等[11]认为氢气燃烧时释放出的热量足可提供脱氢反应所需的热量。KLVANA等[12]提出将脱氢反应器与氢发动机集成给脱氢反应提供足够的热量。KLVANA和同事在实验室规模上研究了3个方向的集成:第一方向就是将每个发动机汽缸(总数为6)与一个外部绝热的环形催化床进行集成;另一个方向就是用废气热交换器替代绝缘体来加热脱氢反应器的外壁;第三个方向就是利用散热片来提高从发动机汽缸到催化床外壁的热量传递。KLVANA等[12]报道的后两个方向在提高脱氢收率上前景较好。

MTH循环在氢燃料车中的实施对环境保护具有重大意义,因其阻止了有毒气体的排放;相比于汽油驱动车,热污染降低了6倍[8];并且在人口稠密区域降低了噪声污染。MTH循环的移动式和固定式应用的实施方案如图1所示。

2 MCH脱氢催化剂

MCH脱氢过程是一强吸热催化反应,通常反应温度越高越有利于脱氢过程,为降低反应温度,加快反应进程,大量文献已报道了有关MCH脱氢催化剂研究工作的现状。在催化剂设计过程中,通常将过渡金属元素作为甲基环己烷脱氢和甲苯加氢过程中的催化剂活性组分。贵金属Pd和Pt及其双金属催化剂Pt(Pd)-M(M为第二金属),在MCH脱氢过程中具有很高的催化活性,因而引起科研工作者的广泛关注。

2.1 单金属催化剂

单金属催化剂中活性组分主要为Ni、Pt、Pd等元素。文献中以Pt作为活性组分的研究报道最多。PHAM等[23]将单金属Pd和Pt负载在活性碳纤维(ACF)上制得的催化剂用于MCH 脱氢过程中,当反应物进料速率为4mL/min,300℃时,0.88%(质量分数)Pd/ACF催化剂的MCH转化率仅为20%,产氢速率仅为7.4mL/min;而0.7%(质量分数)Pt/ ACF催化剂的MCH转化率可达76%,产氢速率可达29mL/min。他们通过实验还指出,该催化剂同样适用于环己烷、1,4-二甲基环己烷等环烷的脱氢过程。PHAM等研究表明单金属Pt为活性组分的催化剂性能要优于Pd催化剂性能。

CROMWELL等[24]以超稳态USY沸石作为载体,分别考察了Ir、Pt、Pd、Ni等单金属活性组分负载其上用于MCH脱氢反应,他们发现,在250℃、30bar(1bar=105Pa)、WHSV为92.4h–1条件下反应1~3h后,各催化剂的活性大小顺序为:。他们认为,Ir与修饰后的USY载体间的交互作用而形成的Ir粒子较大,可降低催化剂表面氢解位的数目,从而提高Ir/USY催化剂活性和选择性。但他们同时也发现,M(金属)/USY催化剂既有强的催化脱氢性能,但反应3h后,各催化剂的失活也比较迅速,其大小顺序为:Pd/USY(86.3%)>Ir/USY(55.6%)>Ni/USY(38.9%)≈Pt/USY (38.5%)。

图1 MTH循环的移动式和固定式应用的实施原理

李晓芸等[25]以椰子壳为原料得到的活性炭(AC1)和经氧化处理的活性炭(AC2)以及氢气处理后的活性炭(AC3)作为催化剂载体,制备了1%(质量分数)Pt/AC催化剂,在300℃时,甲基环己烷进料速率为0.03mL/min,使用50mg催化剂进行MCH脱氢,发现AC3为载体的催化剂MCH初始转化率可达88%,选择性为99%,相比AC1与AC2为载体的催化剂,因经H2处理后的载体AC3表面上的羧酸和酸酐移除后,剩下的羰基、内脂、苯酚等功能团与Pt前体形成较为稳定的羰基结构,这有益于提高Pt粒子的分散度,而Pt粒子的分散度与MCH 初始转化率密切相关;而AC1和AC2载体上存在羧酸官能团会导致Pt粒子团聚。因此,Pt粒子尺寸大小会对催化剂活性和稳定性影响较大。

SAITO等[26]利用5%Pt(质量分数)/活性炭(AC)催化剂在间歇反应装置上进行的甲基环己烷脱氢反应,280℃时,MCH转化率接近100%;此外,他们改变甲基环己烷进料速率时发现,MCH与催化剂接触状态不同,导致初始产氢速率和转化率有所区别。他们认为,只有当催化剂与MCH接触状态为液膜态时,氢较容易从催化剂上解离出来,加速脱氢反应向正向移动,从而致使催化剂的产氢速率和转化率可达最大值。

此外,ALI等研究组[27-30]分别以氧化铝、活性碳、改性氧化铝以及碳纳米纤维等作为载体,负载铂后的催化剂进行甲基环己烷脱氢反应。发现各铂基催化剂对甲基环己烷脱氢的催化剂性能良好。从以上研究中发现,铂基催化剂被用于MCH脱氢过程是国内外常用催化剂。

工业催化剂的成本也是一个考虑的因素,YOLCULAR等[31]用氧化铝负载Ni制备的Ni/Al2O3催化剂用于MCH脱氢反应,考察了Ni负载量和催化剂还原方式对MCH脱氢转化率的影响,结果发现,用空气还原和氢气还原对催化剂性能影响不大,但金属负载量对MCH脱氢有较大影响,20%Ni/Al2O3催化剂显示出最好的活性,440℃时,MCH转化率可达92%。此外,陈卓等[32]通过超声波辅助共沉淀法制备出大比表面积γ-Al2O3作载体负载镍后制备出20%(质量分数)Ni/γ-Al2O3催化剂在653K、0.5MPa,混合进样体积空速212h–1条件下,对甲基环己烷进行催化脱氢反应,MCH转化率达到94.58%,产物甲苯选择性接近100%;他们还比较了该催化剂与商业催化剂3%(质量分数)Pt/CA的活性,发现在同等条件下,镍基催化剂性能与商业催化剂非常接近。由以上可看出,镍基催化剂与贵金属催化剂催化活性接近。因此,从经济角度来考虑,镍基催化剂在储氢技术中具有较好的应用前景。

对比以上用于MCH脱氢的各单金属催化剂不难发现,活性组分为Ni、Pt或Pd的单金属催化剂所具有的催化活性比较接近(反应温度不同)。但从催化剂稳定性方面来看,Pt比Ni、Pd明显稳定得多,这可能是因为镍基催化剂一般在较高温度下才能体现出较好的催化活性,而在高温下镍容易烧结;在不同的载体上,钯的团聚作用比铂的团聚作用都要明显。许多研究表明,金属粒子的分散度直接影响到催化剂活性,从而影响其稳定性。此外,使用Ni基催化剂替代贵金属催化剂可降低催化剂成本,但其高温下才能体现出较好活性导致的稳定性欠佳亟待解决。

2.2 双金属催化剂

上文中提到,铂基催化剂在甲基环己烷脱氢时显示出良好的催化活性。文献中提到在Pt/AC催化剂中添加另外一种或几种金属元素可以提高释氢速率。因为在铂和钯催化剂活性位上有氢的溢出、迁移和金属与载体的协同效应,可能促使C—H键的断裂和(或)芳香烃产物的解吸速率提高,因此物理混合的Pt/AC和Pd/AC催化剂比单金属Pt/AC催化剂具有更高的反应活性[23]。

YOSHIMI等[33]在铂基催化剂中添加少量的K形成0.1%K-0.6%Pt/γ-Al2O3双金属催化剂,在320℃、0.1MPa下进行MCH脱氢反应考察其催化活性和稳定性,反应3000h后结果显示,MCH转化率维持95%左右,甲苯选择性>99%,副反应产物苯和甲烷选择性<0.02%。由此可认为,在MCH脱氢过程中歧化反应、开环反应等副反应可以忽略。因为第二种金属的加入改变了反应物的活性和选择性,特别是能够改善催化剂的稳定性。其原因可能是在反应条件下,双金属元素是以原子族(或合金)形式存在,从而降低了单金属元素在载体表面团聚作用的趋势,而且双金属元素的协同效应可提高催化剂的活性和选择性。

JOTHIMURUGESAN等[34]对0.3%(质量分数)Pt/Al2O3、0.3% Re/Al2O3和0.3% Pt-0.3%Re/Al2O3三种Pt负载量相同的催化剂用于MCH脱氢反应进行了对比,发现Re/Al2O3在此反应体系中未显示出催化活性,Pt/Al2O3和Pt-Re/Al2O3催化剂的催化活性比较接近,但双金属催化剂的活性要好于单金属Pt催化剂。此外,他们认为Re脱烷基化活性较低,Pt-Re催化剂中Re的存在很可能导致脱烷基化反应不活跃。COUGHLIN等[35]也报道了Pt和Pt-Re催化剂用于甲基环己烷脱氢反应。

王锋等[36]对20%Ni-0.5%Pt/γ-Al2O3和20%Ni/ γ-Al2O3催化剂进行了对比研究,发现该催化剂在350℃、混合进样空速252h–1下,可使MCH转化率达96.99%,且甲苯选择性达到100%。研究表明,在镍基催化剂中加入少量的贵金属可进一步提高镍基催化剂活性和稳定性,且催化反应温度较镍基催化剂下降50℃左右就可达到同样的MCH的转化率。

以上文献中报道了在Pt基催化剂中加入镍、钾、铼等第二金属元素,通过对比发现,双金属催化剂无论从催化活性、稳定性以及脱氢速率等方面较单金属催化剂显示出更优异的性能。因此,对用于MCH脱氢过程中的双金属催化剂进行设计时,主要看第二金属的加入是否能增强铂粒子的氢溢出效应、改善铂粒子在载体上的分散度以及是否与铂粒子产生协同效应。

3 甲基环己烷脱氢催化剂载体的比较

催化剂性能除了与活性组分有关外,还与催化剂载体的作用密切相关。催化剂载体的比表面积、表面酸性、孔结构参数以及活性组分在载体上的分散度等许多因素都会影响载体表面上氢溢出和迁移以及再结合状况,从而导致各催化剂在脱氢过程中的活性和稳定性的差异。关于甲基环己烷催化脱氢所使用催化剂的载体除以上提到的AC、Al2O3、沸石等作为载体外,许多课题组还对各类催化剂载体进行了更深入的研究。

SHUKLA等[37]专门对铂基催化剂的各种载体进行了比较研究。MCH在Pt/MO和Pt/ABO3(钙钛矿型)催化剂上进行脱氢反应时,在所有催化剂中,Pt/La2O3性能最好,其产氢速率为21.1mmol/(g·min)。钙钛矿为载体的催化剂Pt/La0.7Y0.3NiO3显示出较高的活性与选择性。其产氢速率大约为45mmol/(g·min)和100%选择性。各种载体负载Pt后的催化剂性能依次为:La2O3>>TiO2>Al2O3>MnO2>Fe2O3>ZrO2>CeO2。

ABO3钙钛矿型氧化物因它们特定的空间结构性质差异而具有不同的用途。A或B位置用不同元素替代可产生化合价和空间缺陷,这会在不同应用场合时导致催化剂性能差异。此外,各种催化剂载体具有不同催化活性的原因可能是载体表面积和载体上铂的分散度存在差异。

目前大量文献报道了活性炭(CA)、活性碳纤维(ACF)、碳纳米管(CNTs)等作为贵金属催化剂的载体。因高比表面积的碳材料能提高活性组分金属粒子在其上的分散度,而且碳载体表面上酸位的缺失可减少C—C键的断裂,从而提高催化剂的选择性。PHAM等[23]将Pd、Pt负载在活性碳纤维(ACF)上制得的催化剂用于芳香环烷脱氢过程中,他们认为ACF与CA不一样,ACF具有较窄的尺寸分布和短微孔网络,可加快反应物的吸附和产物的脱附,从而提高释氢速率。

陈卓等[32]以γ-Al2O3为载体负载镍用于MCH脱氢过程,短程脱氢性能较优异。但γ-Al2O3表面酸性位比较丰富,在脱氢过程后期会产生结焦问题,导致催化剂稳定性下降。为了弱化催化剂表面酸性中心,可通过加入碱性氧化物来调节γ-Al2O3载体的表面酸性。陈进富等[38-39]研究了在工业催化剂Pt-Sn/Al2O3中添加K2O和Li2O等碱金属氧化物来调节催化剂表面酸性,当K2O和Li2O的加入量≤0.4%时,能有效降低催化剂表面酸性中心(强酸性中心),随着碱金属氧化物含量的增加,MCH脱氢的积炭量随之降低。但碱金属含量超过0.4%后,催化剂活性中心会被覆盖引起催化剂中毒,这会导致催化剂活性和稳定性降低。

此外,还有苏君雅等[40-42]为了解决芳烃和环烷烃脱氢过程所用催化剂结焦的问题,还为克服碳作为载体时机械强度差、微孔孔径小的缺点,研制出既可改善催化剂抗结焦性能,又能保证催化剂的机械强度及微孔孔径的覆炭氧化铝载体(CCA)。王锋等[43]在Ni-Cu/γ-Al2O3催化剂的基础上,对γ-Al2O3载体进行覆碳后制备出新的覆碳氧化铝载体(CCA),并对Ni-Cu/γ-Al2O3和Ni-Cu/CCA两种催化剂的性能进行比较,发现在380℃、0.4MPa下,MCH进料速率为0.015mL/min、载气流速为8mL/min时,使用0.6gNi-Cu/CCA进行MCH脱氢得到MCH转化率为95.27%,略高于同条件下Ni-Cu/γ-Al2O3[44]。

从以上有关催化剂载体的比较研究发现,研究人员关注的焦点依然是各类载体对活性组分的分散作用和支撑作用,从而增加催化剂的有效表面积,提高机械强度和耐热稳定性等。对于载体的选择,一般还是以碳材料、氧化铝、沸石和钙钛矿为主。

4 甲基环己烷释氢速率比较

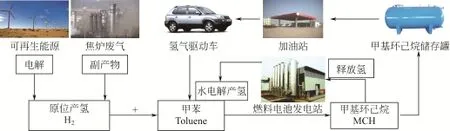

甲基环己烷脱氢过程使用催化剂性能的优劣不仅仅只关注转化率、选择性和稳定性这几个方面,对于应用到交通运输系统的该反应过程,应考虑单位时间内氢气释放速率,即释氢速率。表1将不同催化剂的释氢速率进行了比较。

从表1可看出,各类MCH脱氢催化剂即使在相同的反应条件下,其产氢速率差别非常明显。同种活性组分、不同载体的催化剂也显示出较大的释氢速率差异,这也说明了选择载体的重要性。

表1 甲基环己烷在不同催化剂上的释氢速率

5 甲基环己烷脱氢反应器比较

5.1 固定床反应器

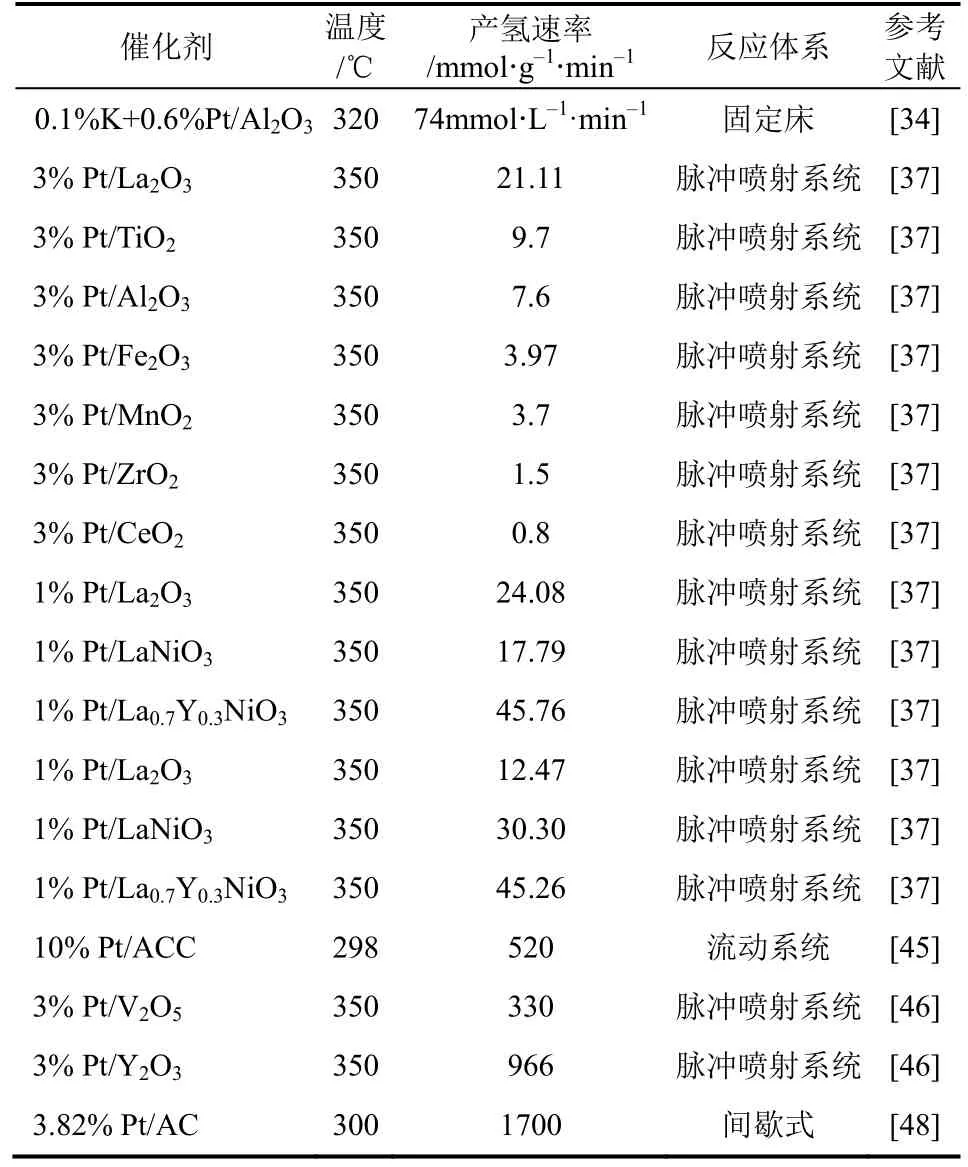

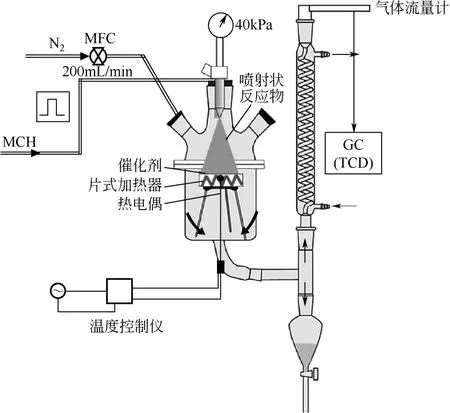

从反应方程式(2)可知,MCH脱氢过程是一强吸热且反应体系体积增加的过程。从反应平衡角度来看,低压高温条件有利于向脱氢反应方向进行,而甲基环己烷沸点为101.0℃,MCH脱氢反应在此温度下基本上无法进行,因此文献报道的MCH脱氢反应大多为气固非均相反应,所使用反应器大多为固定床反应器。这种反应器用于MCH脱氢过程便于控制反应条件和数据的采集。大量文献中采用的反应器都是这一类型。图2为文献中提到的典型脱氢固定床反应器。

在使用固定床反应器过程中,催化剂装填于反应管中,MCH气化后通过惰性载气(N2或Ar)或稀释气(H2)与催化剂床层接触进行脱氢反应。反应后的产物甲苯可在线直接通入到气相色谱(GC)或通过冷阱冷凝后再用GC进行分析,产物氢气用气体流量计或皂膜流量计进行测量。这种装备可方便地确定温度、压强、反应物进料速率、载气流速等因素对脱氢转化率的影响,从而获得各变量间的关系。

在固定床反应器中,反应物与催化剂接触不够充分,且反应速率严重受到气体扩散效应的影响;而且反应温度较高,使得催化剂容易结焦失活。从经济角度来看,这类反应器能耗较高。为了解决以上问题,许多研究小组已研究出其他反应器。

图2 微反-气相色谱联用实验装置示意图[36]

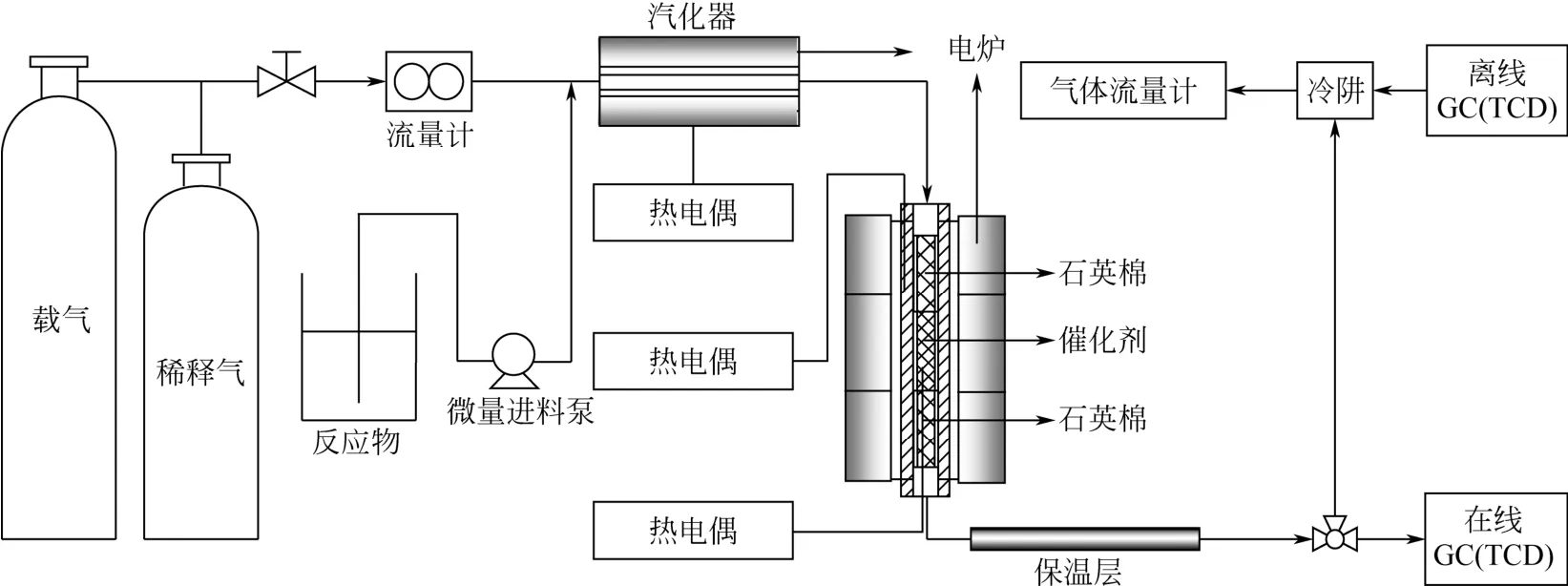

5.2 脉冲喷射反应器

图3为BINIWALE等[46,56-58]开发出来的脉冲-喷射反应器结构示意图。反应物进料时采用脉冲喷射方式,喷射频率和脉冲宽度是由装在喷嘴上的频率发生器控制。甲基环己烷脉冲喷射到高温下的催化剂表面后迅速气化并进行反应,产物用N2吹扫带离反应体系,混合气通过冷凝后进行检测和分析。在这种反应器中,反应物在高温气化后与催化剂反应得到的产物立即被载气带出,因此催化剂表面不容易结焦。而且从反应平衡角度来看,产物快速被带出反应体系,从而降低了产物浓度,可加快反应向脱氢反应方向进行。研究结果表明,这种脉冲喷射反应器比传统固定床反应器的反应速率提高15倍以上。

这种反应器的关键点是找到合适的喷射频率和脉冲宽度,以防止喷射频率较大时导致的催化剂表面发生液池(liquid pool)现象。液池现象是指喷射频率高时,加热器单位时间内提供的热量不足以使反应物气化,导致催化剂表面液相反应物过剩。发生液池现象后,需从被加热的催化剂床层中额外提供热量让反应物气化,这样会降低催化剂表面温度,反应效果相应降低。他们通过研究发现,当进料脉冲频率为0.3Hz和脉冲宽度为10ms时,能够获得最高的释氢速率。需要指出来的是,这种反应器虽然优点较多,但研究过程较为复杂。

5.3 膜催化反应器

膜催化反应器就是将用于分离的膜和催化反应过程装置耦合起来的新型装置。主体结构主要包括膜层、催化剂和载体。其中膜根据其功能差异分为3种不同类型:①催化惰性膜,仅提供选择性分离功能;②催化活性膜,具有催化剂的功能;③双重功能膜,既有催化活性又有分离功能。膜催化反应器运行时,反应物在进行反应时同时将产物进行分离出反应体系。这样可起到抑制逆反应和连串反应,加速正反应的作用[52]。此外,因膜催化反应器是将催化过程和分离过程耦合在一起,使得工艺流程更紧凑,这样可降低设备投资和操作费用。更吸引研究者注意的是该类反应器能降低反应条件苛刻度,提高转化率。

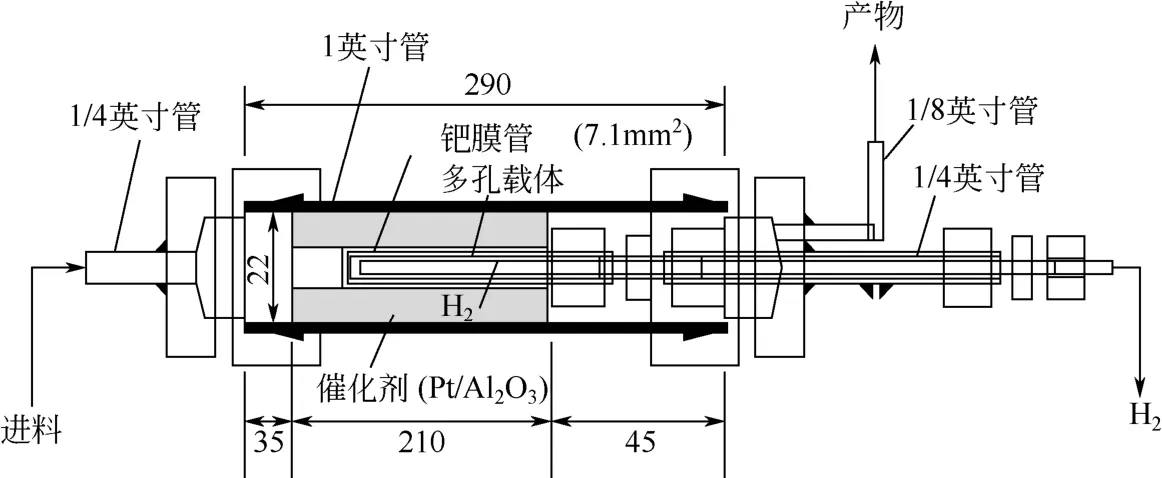

考虑甲基环己烷脱氢反应是可逆反应,其反应的进程会受到平衡的限制,因此部分研究者为了促进反应向脱氢方向进行,考虑用膜催化反应器来改变传质条件。而且目前文献报道的MCH脱氢过程反应温度一般在300℃以上,为降低反应温度,许多研究小组对膜催化剂反应器进行了大量深入的研究。文献中提到的用于芳香环烷脱氢的膜催化反应器主要有钯膜[47,53]、沸石膜[54]、纳米分子筛膜[55]以及其他类型的膜。文献[47]中钯膜对氢选择透过性很高,得到的氢气纯度很高,但钯膜容易老化和中毒,且渗透率较低以及钯是贵金属等缺点限制了钯膜的应用。图4为钯膜反应器结构。

图3 脉冲喷射反应器实验装置[46]

图4 钯膜反应器装置示意图(单位:mm)[47]

6 结语与展望

甲基环己烷因其技术、经济、环境、社会等各方面的优势,常作为液态有机物储氢技术中的储氢介质。MTH循环因MCH脱氢过程使用的催化剂还无法克服低温高活性和高温稳定性欠佳的瓶颈,因而无法大规模应用于现有交通运输体系。

目前在催化剂设计过程中如何提高活性组分分散度以提高低温活性和降低催化剂表面酸性以提高高温稳定性方面已初见成效。但文献报道的多数催化剂使用温度范围为250~350℃,有的甚至达到450℃;而且大多研究对催化剂稳定性考察时间不长,一般在100h以内,通过文献发现即使在此时间段内,有的催化剂稳定性会明显下降,如果应用于工业过程中,因工业原料中的杂质导致催化剂中毒等问题将会使催化剂稳定性面临严峻的挑战。因此,对于以上两个问题还有待进一步研究。目前所使用的催化剂大都为贵金属催化剂,如何降低催化剂成本也是催化剂设计过程应该考虑的问题。

为了突破反应平衡以及反应过程传质和传热的限制而进行了大量研究,开发出的脉冲喷射反应器和膜催化反应器对提高反应速率起到较好的效果,但它们都有其局限性。如果能开发出既能打破平衡限制又能强化传质和传热效果以及保持催化剂稳定性的车载催化反应器,对于MTH循环在移动方面的应用将会取得突破性进展。

如果氢能工作者在MCH脱氢过程中设计出的催化剂和催化反应器能解决以上各方面问题,可以相信,MTH循环的社会化应用进程将日新月异,人类目前面临的石化能源枯竭问题也将迎刃而解。

[1] OKADA Y,SASAKI E,WATANABE E,et al. Development of dehydrogenation catalyst for hydrogen generation in organic chemical hydride method[J]. Int. J. Hydrogen Energy,2006,31(10):1348-1356.

[2] PRADHAN A U,SHUKLA A,PANDE J V,et al. A feasibility analysis of hydrogen delivery system using liquid organic hydrides[J]. Int. J. Hydrogen Energy,2011,36(1):680-688.

[3] NAGATAKE S,HIGO T,OGO S,et al. Dehydrogenation of methylcyclohexane over Pt/TiO2catalyst[J]. Catal. Lett.,2016,146(1):54-60.

[4] ICHIKAWA M. Organic liquid carrier for hydrogen storage[J]. Solid-State Hydrogen Storage,2008,30(4):500-531.

[5] SCHERER G W H,NEWSON E. Analysis of the seasonal energy storage of hydrogen in liquid organic hydrides[J]. Int. J. Hydrogen Energy,1998,23(1):19-25.

[6] SCHERER G W H,NEWSON E,WOKAUN A. Economic analysis of the seasonal storage of electricity with liquid organic hydrides[J]. Int. J. Hydrogen Energy,1999,24(12):1157-1169.

[7] DELUCHI M A. Hydrogen vehicles:an evaluation of fuel storage,performance,safety,environmental impacts,and cost[J]. Int. J. Hydrogen Energy,1989,14(2):81-130.

[8] TAUBE M,RIPPIN D W T,CRESSWELL D L,et al. A system of hydrogen-powered vehicles with liquid organic hydrides[J]. Int. J. Hydrogen Energy,1983,8(3):213-225.

[9] TAUBE M,RIPPIN D,KNECHT W,et al. A prototype truck powered by hydrogen from organic liquid hydrides[J]. Int. J. Hydrogen Energy,1985,10(9):595-599.

[10] GRUNENFELDER N F,SCHUCAN T H. Seasonal storage of hydrogen in liquid organic hydrides:description of the second prototype vehicle[J]. Int. J. Hydrogen Energy,1989,14(8):579-586.

[11] KARIYA N,FUKUOKA A,ICHIKAWA M. Efficient evolution of hydrogen from liquid cycloalkanes over Pt-containing catalysts supported on active carbons under “wet-dry multiphase conditions”[J]. Appl. Catal:A,2002,233(1/2):91-102.

[12] KLVANA D,TOUZANI A,CHAOUKI J,et al. Dehydrogenation of methylcyclohexane in a reactor coupled to a hydrogen engine[J]. Int. J. Hydrogen Energy,1991,16(1):55-60.

[13] NEWSON E,HAUETER T,HOTTINGER P,et al. Seasonal storage of hydrogen in stationary systems with liquid organic hydrides[J]. Int. J. Hydrogen Energy,1998,23(10):905-909.

[14] BINIWALE R B,RAYALU S,DEVOTTA S,et al. Chemical hydrides:a solution to high capacity hydrogen storage and supply[J]. Int. J. Hydrogen Energy,2008,33(1):360-365.

[15] RAHIMPOUR M R,VAKILI R,POURAZADI E,et al. Enhancement of hydrogen productionviacoupling of MCH dehydrogenation reaction and methanol synthesis process by using thermally coupled heat exchanger reactor[J]. Int. J. Hydrogen Energy,2011,36(5):3371-3383.

[16] SHUKLA A A,GOSAVI P V,PANDE J V,et al. Efficient hydrogen supply through catalytic dehydrogenation of methylcyclohexane over Pt/metal oxide catalysts[J]. Int. J. Hydrogen Energy,2010,35(9):4020-4026.

[17] SHUKLA A,KARMAKAR S,BINIWALE R B. Hydrogen delivery through liquid organic hydrides: considerations for a potential technology[J]. Int. J. Hydrogen Energy,2012,37(4):3719-3726.

[18] GRETZ J,BASELT J P,ULLMANN O,et al. The 100 MW euro-Quebec hydro-hydrogen pilot project[J]. Int. J. Hydrogen Energy,1990,15(6):419-424.

[19] GRETZ J,DROLET B,KLUYSKENS D,et al. Status of the hydro-hydrogen pilot project (EQHHPP)[J]. Int. J. Hydrogen Energy,1994,19(2):169-174.

[20] 王锋,杨运泉,王威燕,等. 芳烃储氢技术研究进展[J]. 化工进展,2010,29(10):1877-1884. WANG F,YANG Y Q,WANG W Y,et al. Progress in hydrogen chemical storage technologies with aromatics[J]. Chemical Industry and Engineering Progress,2010,29(10):1877-1884.

[21] ZHANG C,LIANG X,LIU S. Hydrogen production by catalytic dehydrogenation of methylcyclohexane over Pt catalysts supported on pyrolytic waste tire char[J]. Int. J. Hydrogen Energy,2011,36(15):8902-8907.

[22] WANG Y,SHAH N,HUMAN G.Pure hydrogen production by partial dehydrogenation of cyclohexane and methylcyclohexane over nanotube-supported Pt and Pd catalysts[J]. Energy Fuels,2004,18(5):1429-1433.

[23] PHAM D T,TETSUYA S,MASAHIRO M. Continuous hydrogen evolution from cyclohexanes over platinum catalysts supported on activated carbon fibers[J]. Fuel Process Technol.,2008,89(4):415-418.

[24] CROMWELL D K,VASUDEVAN P T,PAWELEC B,et al. Enhanced methylcyclohexane dehydrogenation to toluene over Ir/USY catalyst[J]. Catal. Today,2016,259(1):119-129.

[25] Li X Y,Ma D,Bao X H. Dispersion of Pt catalysts supported on activated carbon and their catalytic performance in methyl cyclohexane dehydrogenation[J]. Chin. J. Catal.,2008,29(3):259-263.

[26] SAITO A,ARAMAKI K,HODOSHIMA S. Efficient hydrogen generation from organic chemical hydrides by using catalytic reactor on the basis of superheated liquid-film concept [J]. Chem. Eng. Sci.,2008,63(20):4935-4941.

[27] ALI J K,NEWSON E J,RIPPIN D W T. Exceeding equilibrium conversion with a catalytic membrane reactor for the dehydrogenation of methylcyclohexane [J]. Chem. Eng. Sci.,1994,49(13):2129-2134.

[28] TAUBE P,TAUBE M A. Liquid organic carrier of H2as a fuel for automobiles [J]. Adv. Hydrogen Energy,1981,2:1077-1083.

[29] KLVANA D,CHAOUKI J,KUSOHORSKY D,et al. Catalytic storage of hydrogen:hydrogenation of toluene over a nickel/silica aerogel catalyst in integral flow conditions[J]. Appl. Catal.,1988,42(1):121-130.

[30] GRÜNENFELDER N F,SCHUCAN T H. Seasonal storage of hydrogen in liquid organic hydrides:description of the second prototype vehicle[J]. Int. J. Hydrogen Energy,1989,14(8):579-586.

[31] YOLCULAR S,OLGUN O. Ni/Al2O3catalysts and their activity in dehydrogenation of methylcyclohexane for hydrogen production[J]. Catal. Today,2008,138(3/4):198-202.

[32] 陈卓,杨运泉,包建国,等. 氢能载体甲基环己烷在Ni/γ-Al2O3上的脱氢反应[J]. 化工进展,2010,29(3):484-489. CHEN Z,YANG Y Q,BAO J G,et al. Catalytic performance of Ni/γ-Al2O3for hydrogen carrier methylcyclohexane dehydrogenation[J]. Chemical Industry and Engineering Progress,2010,29(3):484-489.

[33] YOSHIMI O,EIJI S,WATANABE E,et al. Development of dehydrogenation catalyst for hydrogen generation in organic chemical hydride method[J]. Int. J. Hydrogen Energy,2006,31(10):1348-1356.

[34] JOUTHIMURUGESAN K,BHATIA S,SRIVASTAVA R D. Kinetics of dehydrogenation of methylcyclohexane over a platinum rhenium alumina catalyst in the presence of added hydrogen[J]. Ind. Eng. Chem. Fundamen,1985,24(4):433-438.

[35] COUGHLIN R W,KAWAKAMI K,HASAN A. Activity,yield patterns,and coking behavior of Pt and Pt-Re catalysts during dehydrogenation of methylcyclohexane:Ⅰ. In the absence of sulfur [J]. J. Catal.,1984,88(1):150-162.

[36] 王锋,杨运泉,王威燕. Ni-Pt/γ-Al2O3催化剂用于甲基环己烷催化脱氢的研究[J]. 燃料化学学报,2012,40(9):1128-1134. WANG F,YANG Y Q,WANG W Y. Catalytic performance of Ni-Pt/γ-Al2O3in methylcyclohexane dehydrogenation[J]. Journal of Fuel Chemistry and Technology,2012,40(9):1128-1134.

[37] SHUKLA A A,GOSAVI P V,PANDE J V,et al. Efficient hydrogen supply through catalytic dehydrogenation of methylcyclohexane over Pt/metal oxide catalysts[J]. Int. J. Hydrogen Energy,2012,35 (9):4020-4026.

[38] 陈进富,陆绍信,朱亚杰. K2O对Pt-Sn/Al2O3催化剂表面酸性及MCH脱氢稳定性的影响[J]. 燃料化学学报,1998,26(6):543-547. CHEN J F,LU SH X,ZHU Y J. Influences of K2O on acidity and MCH dehydrogenation stability of Pt -Sn/Al2O3catalyst[J]. Journal of Fuel Chemistry and Technology,1998,26(6):543-547.

[39] 陈进富,俞英,蔡卫权. Li2O对Pt-Sn/Al2O3催化剂表面酸性及MCH脱氢稳定性的影响[J]. 太阳能学报,2002,23(6):782-785. CHEN J F,YU Y,CAI W Q. Influences of Li2O on acidity and MCH dehydrogenation performance of Pt-Sn/γ-Al2O3catalyst[J]. Acta Energiae Solaris Sinic,2002,23(6):782-785.

[40] 苏君雅,丁梅,杨青. 用于脱氢反应的新型覆炭镍催化剂[J]. 石油化工,1996,25(6):391-395. SU J Y,DING M,YANG Q. Carbon-covered ni catalysts for dehydrogenation[J]. Petrochemical Technology,1996,25(6):391-395.

[41] 杨继涛,郝雪松,苏君雅,等. 覆炭载体Pt-Sn催化剂脱氢活性及抗结焦性能的研究[J]. 石油化工,2002,31(12):955-957. YANG J T,HAO X S,SU J Y,et al. Dehydrogenation activity and anti-coking performance of Pt-Sn catalyst supported on carbon covered alumina[J]. Petrochemical Technology,2002,31(12):955-957.

[42] 杨继涛,黄亚茹,苏君雅,等. 氧化铝覆炭载体的制备及抗结焦性能考察[J].石油大学学报(自然科学版),2003,27(2):98-104. YANG J T,HUANG Y R,SU J Y,et al. Preparation and anti-coking capability of carbon-covered alumina carrier[J]. Journal of the University of Petroleum,China(Edition of Natural Science),2003,27(2):98-104.

[43] 王锋,杨运泉,胡拥军,等. Ni-Cu/CCA用于甲基环己烷脱氢性能研究[J]. 现代化工,2015,35(10):66-70. WANG F,YANG Y Q,HU Y J,et al. Preparation and catalytic performance of Ni-Cu / CCA catalyst[J]. Modern Chemical Industry,2015,35(10):66-70.

[44] 贺恒,杨晨熹,欧阳键,等. Ni-Cu/γ-Al2O3催化剂的制备及其脱氢反应研究[J]. 精细化工,2011,28(7):675-684. HE H,YANG CH X,OU Y J,et al.Reparation of catalyst Ni-Cu/γ-Al2O3and its research of dehydrogenation reaction[J]. Fine Chemicals,2011,28(7):675-684.

[45] KARIYA N,FUKUOKA A,UTAGAWA T,et al. Efficient hydrogen production using cyclohexane and decalin by pulse-spray mode reactor with Pt catalysts[J]. Appl. Catal. A:Gen.,2003,247(2):247-259.

[46] SHUKLA A,PANDE J V,BINIWALE R B. Dehydrogenation of methylcyclohexane over Pt/V2O5and Pt/Y2O3for hydrogen delivery applications[J]. Int. J. Hydrogen Energy,2012,37(4):3350 -3357.

[47] ITOH N,WATANABE S,KAWASOE K,et al. A membrane reactor for hydrogen storage and transport system using cyclohexane-methylcyclohexane mixtures[J]. Desalination,2008,234(1/2/3):261-269.

[48] HODOSHIMA S,HIROSHI A,YASUKAZU S. Liquid-film-type catalytic decalin dehydrogeno-aromatization for long-term storage and long-distance transportation of hydrogen[J]. Int. J. Hydrogen Energy,2003,28(2):197-204.

[49] 朱刚利,杨伯伦. 液体有机氢化物储氢研究进展[J]. 化学进展,2009,21(12):2760-2770. ZHU G L,YANG B L. Hydrogen storage using liquid organic hydrides[J]. Progress in Chemistry,2009,21(12):2760-2770.

[50] SULTAN O,SHAW H. Study of automotive storage of hydrogen using recyclable liquid chemical carriers[EB/OL]. [1975-06-01]. http://www.osti.gov/energycitations/product.biblio.jsp?osti_id=50006 57.

[51] 姜召,徐杰,方涛. 新型有机液体储氢技术现状与展望[J]. 化工进展,2012,31(s1):315-322. JIANG ZH,XU J,FANG T. Current situation and prospect for hydrogen storage technology with new organic liqiud[J]. Chemical Industry and Engineering Progress,2012,31(s1):315-322.

[52] 闫云飞,张力,李丽仙,等. 膜催化反应器及其制氢技术的研究进展[J]. 无机材料学报,2011,26(12):1233-1242. YAN Y F,ZHANG L,LI L X,et al. Progress in catalytic membranereactors for high purity hydrogen production[J]. Journal of Inorganic Materials,2011,26(12):1233-1242.

[53] ITOH N,TAMURA E,HARA S,et al. Hydrogen recovery from cyclohexane as a chemical hydrogen carrier using a palladium membrane reactor[J]. Catal. Today,2003,82(1/2/3/4):119-125.

[54] JEONG B H,SOTOW K I,KUSAKABE K. Catalytic dehydrogenation of cyclohexane in an FAU-type zeolite membrane reactor[J]. J. Membr. Sci.,2003,224(1):151-158.

[55] 陈雅萍,李永红. 纳米分子筛膜的研究进展[J]. 化工进展,2004,23(6):615-623. CEHN Y P,LI Y H. Development of studies on nano-zeolite membranes[J]. Chemical Industry and Engineering Progress,2004, 23(6):615-623.

[56] BINIWALE R B,ICHIKAWA M. Thermal imaging of catalyst surface during catalytic dehydrogenation of cyclohexane under spray-pulsed conditions[J]. Chem. Eng. Sci.,2007,62(24):7370-7377.

[57 ] BINIWALE R B,KARIYA N,YAMASHIRO H,et al. Heat transfer and thermographic analysis of catalyst surface during multiphase phenomena under spray-pulsed conditions for dehydrogenation of cyclohexane over Pt catalysts[J]. J. Phys. Chem. B,2006,110(7):3189-3196.

[58] BINIWALE R B,MIZUNO A,ICHIKAWA M. Hydrogen production by reforming of iso-octane using spray-pulsed injection and effect of non-thermal plasma[J]. Appl. Catal.:A,2004,276(1/2):169-177.

Advances in the development of methylcyclohexane as a hydrogen storage medium

WANG Feng1,2,YANG Yunquan2,HU Yongjun1,ZENG Yonglin1

(1College of Chemical and Environmental Engineering,Hunan City University,Yiyang 413000,Hunan,China;2College of Chemical Engineering,Xiangtan University,Xiangtan 411105,Hunan,China)

As the best liquid organic hydrides medium,methylcyclohexane is very important in the MTH circulation system. But the catalyst used in catalytic dehydrogenation process of MCH has the problems of the poor activity at low temperature and instability at high temperature,which limited the MTH circulation for large-scale application. This paper reviews the applications of MTH system and the research status about different kinds of catalysts applied in the process of the methylcyclohexane dehydrogenation. It also summarizes the design of the single and double metal catalysts and compares the performance of different catalysts. In addition,the hydrogen evolution rate,the reaction conditions and the structure characteristics of the catalyst are compared. Analysis shows that the catalysts with highly active at low temperature or good stability at high temperature is advantageous to the dehydrogenation process of MCH. In addition,the development of catalysts that could break the reaction equilibrium limit,strengthen the mass transfer and heat transfer and maintain the stability will prompt the applications of the MTH system.

catalyst;catalyst support;reactors;hydrogen storage;methylcyclohexane

TQ031.4;TQ032.4

:A

:1000–6613(2017)02–0538–10

10.16085/j.issn.1000-6613.2017.02.020

2016-05-12;修改稿日期:2016-07-15。

国家自然科学基金项目(21676225)。

王锋(1978—),男,博士研究生,主要从事储氢催化剂的研究。联系人:杨运泉,教授,博士生导师。E-mail:yangyunquan@xtu.edu.cn。