滴形管换热性能的实验研究

2017-02-15李慧君万玉梅贾怡琼

李慧君 万玉梅 贾怡琼

(华北电力大学能源动力与机械工程学院 保定 071003)

滴形管换热性能的实验研究

李慧君 万玉梅 贾怡琼

(华北电力大学能源动力与机械工程学院 保定 071003)

采用特殊形状和表面的管子是最为常用、有效的强化换热手段。本文基于滴形管换热器回收天然气锅炉排烟余热,提出了烟气侧的换热系数实验关联式。通过改变换热管间的排列间距,在不同烟气流量下,对圆管和滴形管的换热性能及影响因素进行了分析。与实验数据比较,验证了实验关联式可正确反映凝结换热的特性。结果表明:不同烟气量通过滴形换热管的压损小于圆管,约为圆管的0.33~0.38倍;烟气温度降大于圆管;冷却水通过滴形管的温升高于圆管;换热系数滴形管比圆管的提高约7%,表明滴形管的换热性能优于圆管。因此对于有凝结换热过程发生时,滴形换热管具有强化换热的作用。

滴形管;烟气;凝结换热;传热性能

对流换热及强化方法有广泛的应用前景,是人们关注并不断研究的课题。采用复杂的换热表面是最为常用、有效的强化手段。增加肋片可以实现强化换热的作用,实现节能降耗。但几何形状、尺寸等对强化换热都有很大的影响[1];张东升等[2]和徐佳莹等[3]对两种渐扩渐缩通道内周期性充分发展层流流动进行了研究;对于特殊管型的换热,有关研究人员也进行了研究[4-7],但并未谈及滴形管。由于圆形管在工程中应用的较多,对它的研究比较详细,而对于滴形管,当含有大量不凝结气体的烟气在管外进行凝结换热时,对其换热性能的研究目前有关报导还不是很多。虽然贾力等[8-11]在这方面有所报道,但换热管形不是滴形管,而且未考虑凝结对换热的影响。因此,本文对滴形管的换热性能进行了研究,为其在工程中的应用提供依据。

1 建立换热模型

回收天然气锅炉烟气余热时,烟气侧有凝结现象。因此,该侧换热过程存在对流与凝结换热两部分。

1.1 气侧换热系数

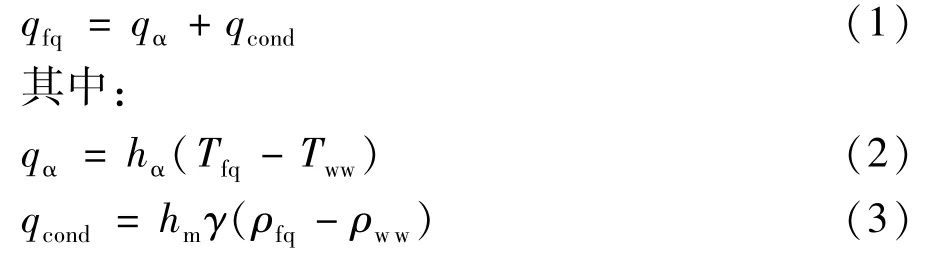

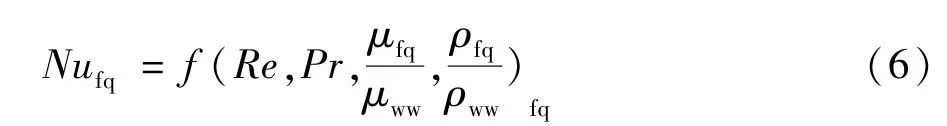

设烟气与管壁总换热量为qfq,对流换热量为qα,凝结换热量为qcond,则总换热量qfq为:

式中:ρfq为烟气区水蒸气密度,kg/m3;ρww为气液界面温度为Tww时的饱和水蒸气的密度,kg/m3。

气液界面的温度Tww的计算如下式[12-13]:

式中:f取0.25~0.31。

由式(1)、(2)和(3)得出烟气侧与管壁间的总换热系数hfq:

式中:右边第二项为凝结换热引起的换热系数,该项大于零表明换热有凝结发生(排除蒸发换热),等于零则无凝结发生。因此,能够自动对总换热系数进行修正。

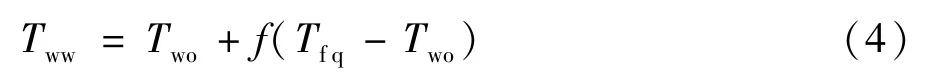

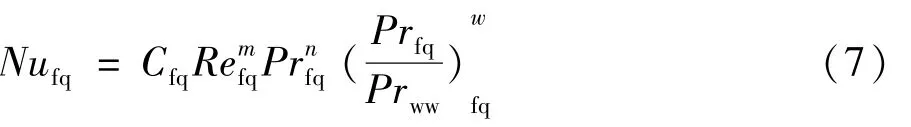

烟气侧努塞尔数的计算如下式[14]

利用量纲分析法,写成幂指数形式,

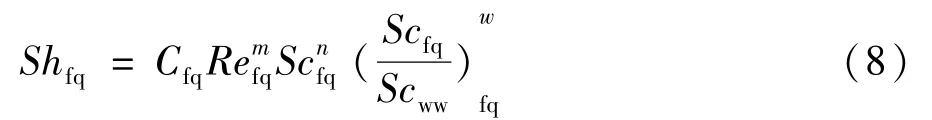

考虑速度边界层与浓度边界层不相互影响,因此,在相同的特征尺寸下,利用努塞尔数Nu与舍伍德数Sh的相似性得出Sh的表达式:

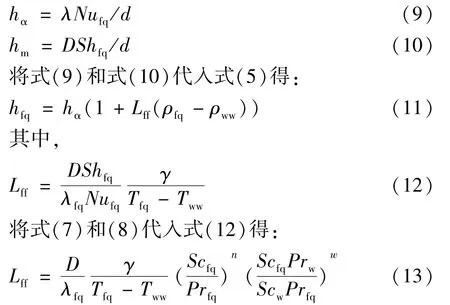

根据努塞尔数Nu和舍伍德数Sh分别求得对流换热系数hα和对流传质系数hm:

式(11)实际上包含两种换热过程,即对流和凝结换热。ρfq=ρww,式中的第二项为零,仅为对流换热;ρfq>ρww,有凝结换热,换热系数增加(仅指烟气侧)。

式(13)也可以写为:

式中:K为实验系数(2 000<Re<35 000)。

1.2 水侧换热系数

冷却水侧获得热量qw是通过管壁导热及管壁与冷却水的对流换热所获得,故管内壁的温度Twi为:

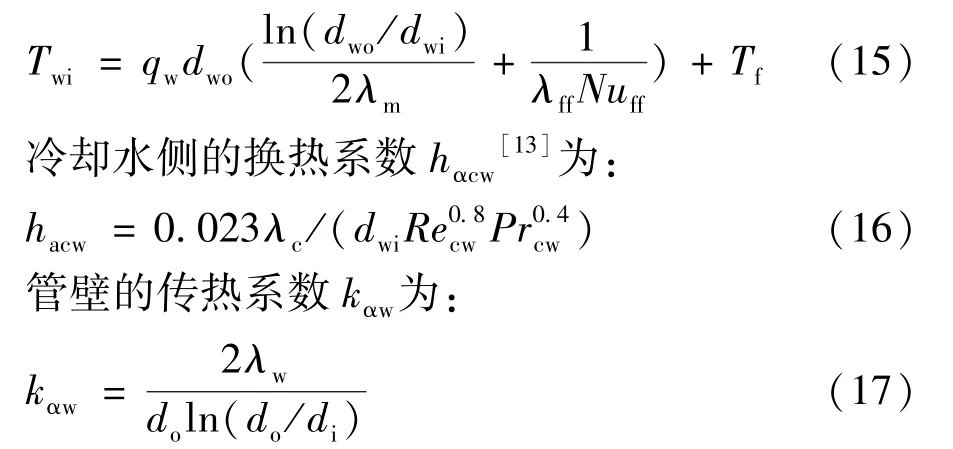

凝结换热系数hαc采用的公式[15]为:

2 液滴换热管的设计

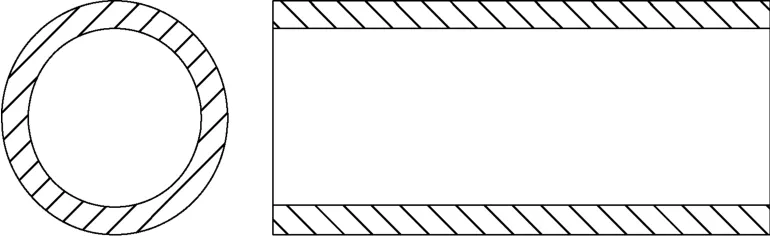

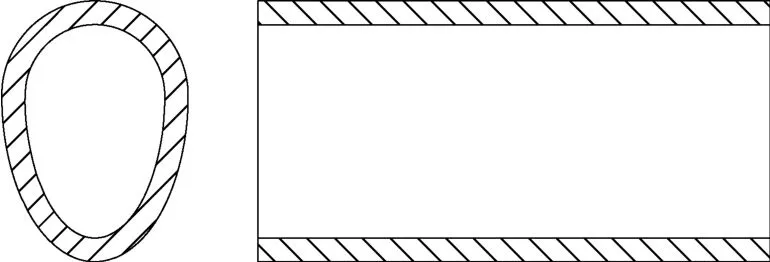

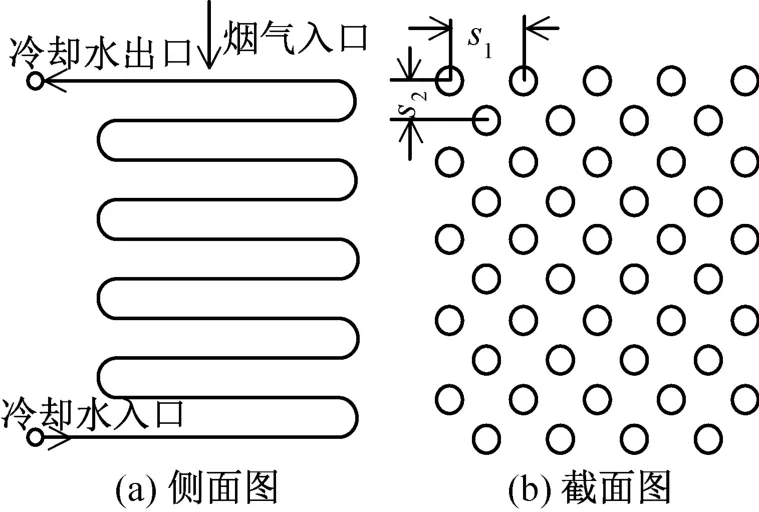

本文以圆管作为比较基准,分别对由圆管和滴形管所组成的换热器进行了换热性能实验。换热管的剖面图如图1和图2所示。

图1圆形换热管剖面图Fig.1 Profile of circular heat exchange tube

图2滴形换热管剖面图Fig.2 Profile of drop shape heat exchange tube

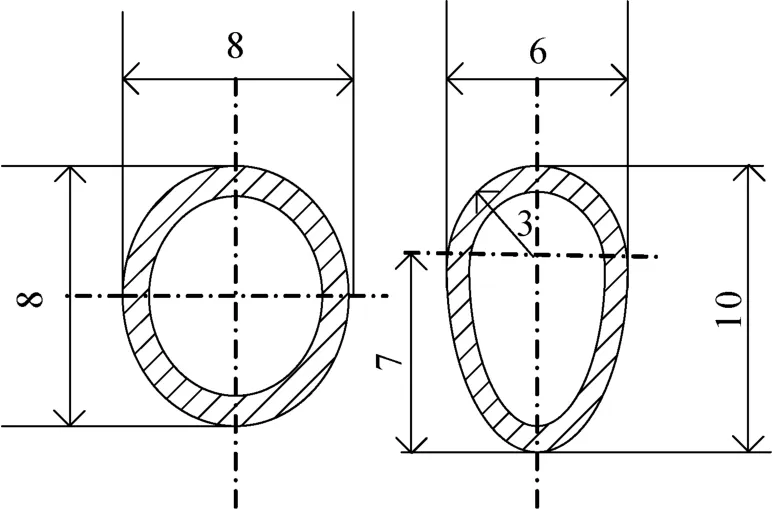

滴形管由部分圆和椭圆组成,烟气流过圆管比流过椭圆管扰动强,圆管的压力损失比椭圆管大,滴形管取两者的优点,既降低烟气的压力损失,又加强了烟气的扰动,有利于烟气侧的换热。取两管形长为100 mm,圆管的外直径为8 mm,壁厚为1 mm,故滴形管当量外直径为8 mm,壁厚为1mm。在保证与圆管有效换热面积相等的条件下,通过优化得出滴形管的长轴长度为10 mm,短轴长度为6 mm,短、长轴之比为0.6。该比值越小,滴形管截面越狭长,降低了烟气的扰动,不利于换热。相反也不能太大,否则接近圆管,压力损失增大。取0.5~0.6为宜,截面尺寸,如图3所示。

图3 滴形和圆形管截面几何尺寸Fig.3 Drop tube and circular tube cross section geometry size

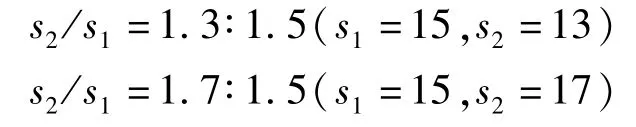

在实验过程中换热器的布置采用横向冲刷错列管的方式,间距比分别为:

换热管在换热器内的联接形式如图4 所示。烟气从大尺寸端进入滴形管()。

图4 换热管的联结方式Fig.4 Connection mode of heat exchange tube

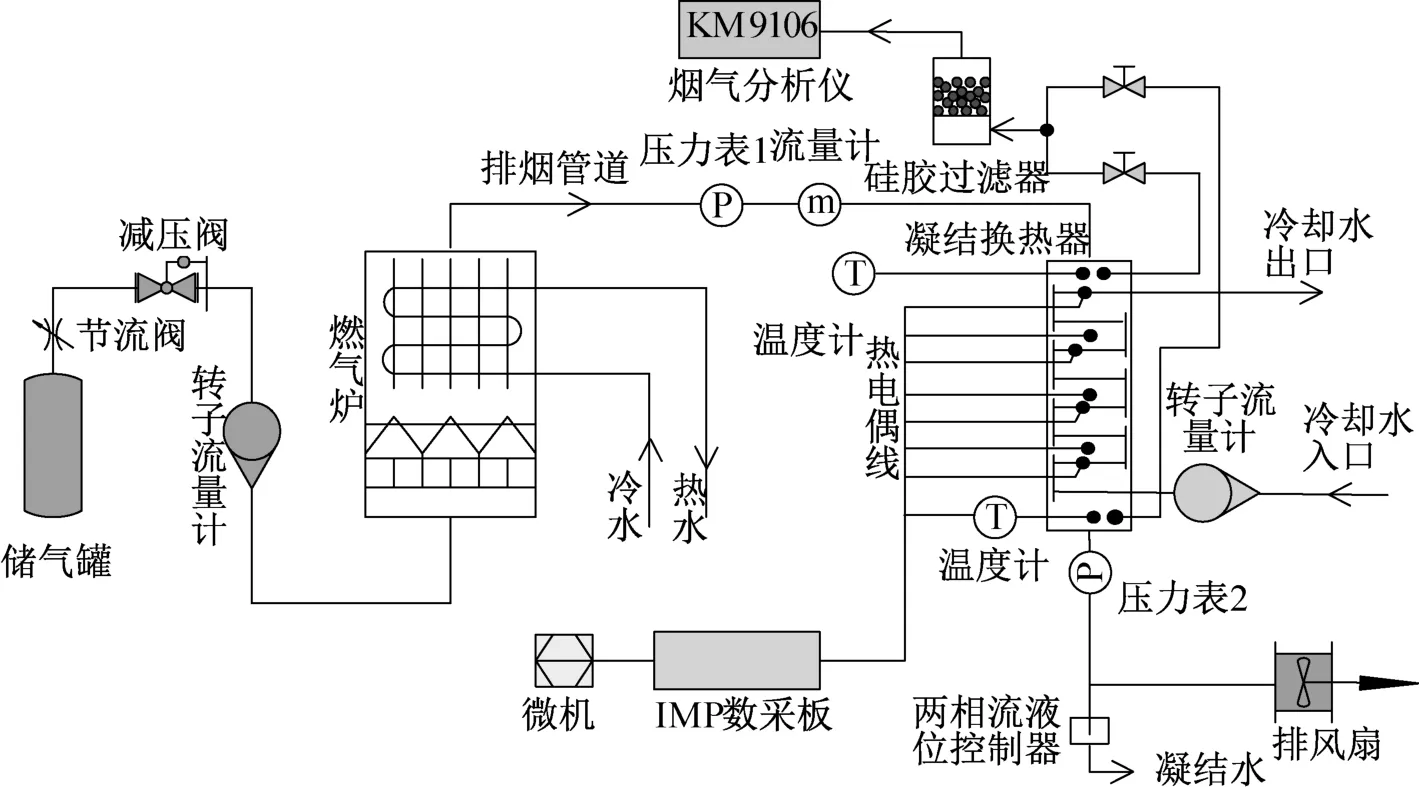

3 实验系统及测量

实验系统图如图5所示。实验系统是由燃气炉、贮气罐、换热器、引风机和管道等组成。实验所使用的燃料是陕北天然气。

图5 实验系统图Fig.5 Experimental system diagram

换热器进、出口烟气温度采用精度为0.01℃的水银温度计进行测量;烟气沿换热器管程的温度、换热管壁温度、冷却水进出口温度的测量均采用镍铬⁃康铜热电偶测量。温度随电动势变化的关系式为:

由式(19)所得温度的误差为0.01~0.33℃。利用Solomat Limited Company的微压计测试仪测试压力、速度及流量。利用Kane International limited生产的KM9106综合烟气分析仪进行烟气成分分析,得出烟气中含氧量,用于计算过量空气系数。

4 性能比较

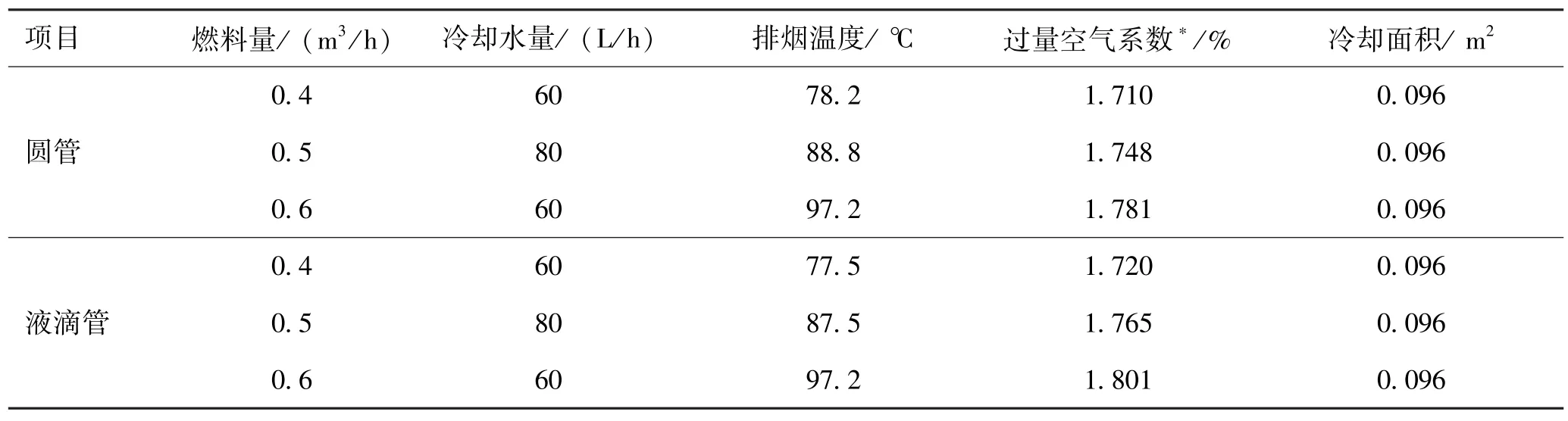

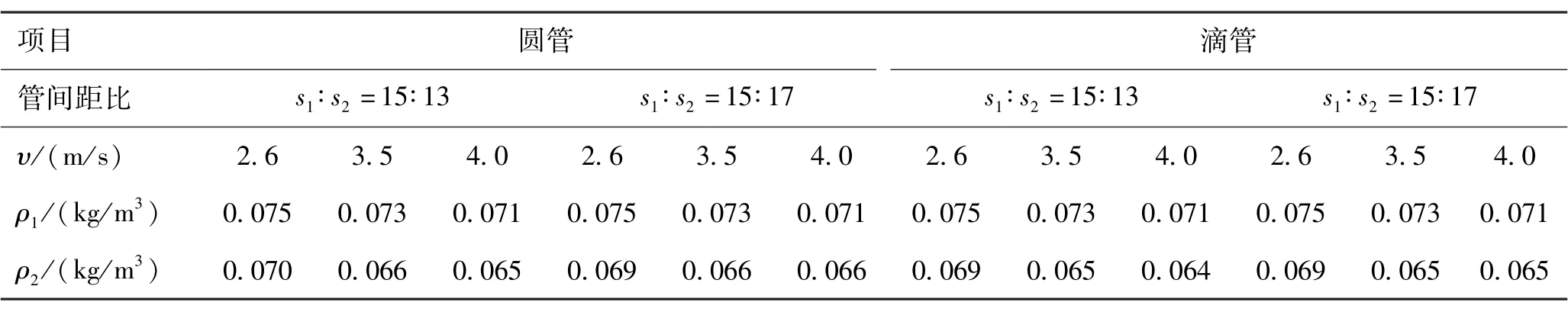

假设忽略换热器散热损失。表1和表2所示分别为实验初始参数和由实验数据计算出的值。式(7)和式(13)的实验系数为n=0.68,m=0.31,ω=0.25。

表1 计算初始值(一)Tab.1 Calculation of initial value(1)

表2 计算初始值(二)Tab.2 Calculation of initial value(2)

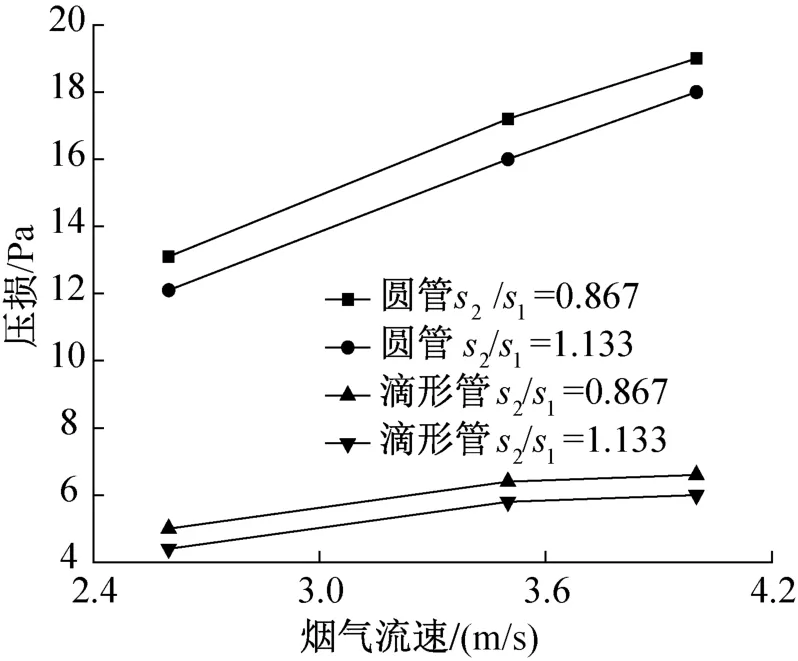

图6 两种管型的压损随烟气流速的变化Fig.6 The pressure loss of the two types of tubes varies with the flue gas velocity

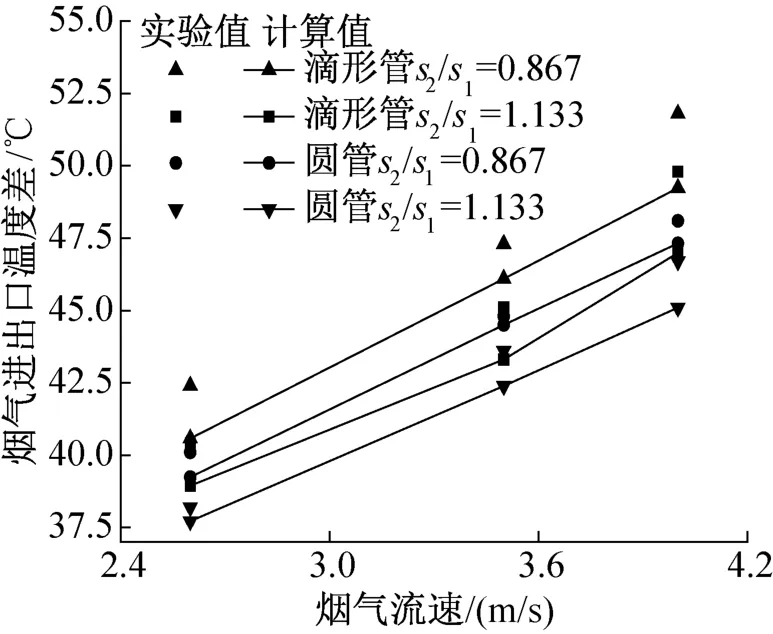

在不同烟气量下,通过实验测得的换热器进出口压损,滴形管是圆管的0.33~0.38倍;管排间距小的压损大;烟气量增加,压损也增大。两管排间压损较大的原因在于受圆形管背风面的涡流及尾迹流的影响较大,而滴形管的影响很小,如图6所示。当管排间距相同时,滴形管的进出口温差大于圆管的温差;管排间距小的烟气温差大于管排间距大的烟气温差。说明滴形管的换热性能优于圆管。计算值与实验值相比,平均误差约为5.1%,如图7所示。

图7 两种管型烟气进出口温度差随烟气流速的变化Fig.7 The temperature difference between inlet and outlet of two types of flue gas varies with flue gas velocity

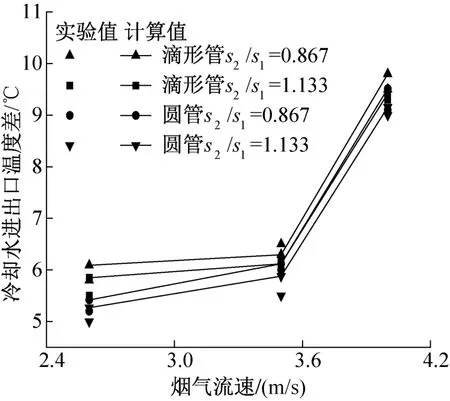

当冷却水量相同时,通过滴形管的冷却水温升较大,表明换热能力强。冷却水进出口温差计算值与实验值相比,平均误差约4.5%,如图8所示。

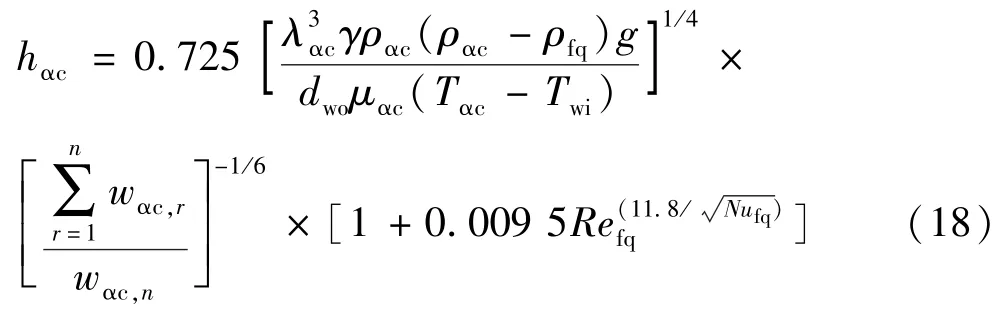

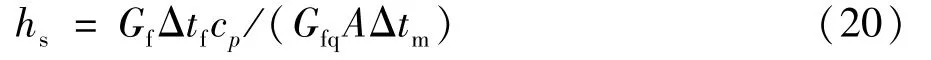

管外换热系数的实验值hs可由下式求得:

式中:Gf为冷却水流量,kg/s;Gfq为烟气流量,kg/s;Δtf为冷却水进出口温差,℃;Δtm为换热器对数平均温差,℃;cp为水的定压比热容,kJ/(kg·℃)。

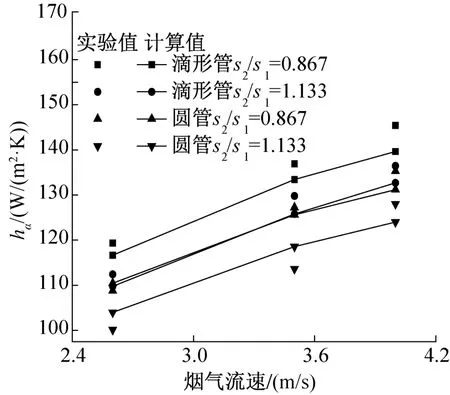

利用式(20)和式(11)计算的管外换热系数值如图9所示。结果表明:滴形管的换热系数大于圆管;相同管排间距,滴形管的换热系数比圆管的增加6.5%~7.5%;管排间距小的换热系数大于间距大的换热系数。管排间距相同时,圆管的换热系数小于滴形管。换热系数的计算值与实验值的误差约为1.5%~3.5%。因此,式(11)基本反映出烟气侧换热系数的变化规律,其误差满足工程要求。

图8 两种管型冷却水进出口温度差随烟气流速的变化Fig.8 The temperature difference between inlet and outlet of two types of cooling water with flue gas velocity

图9 换热系数计算与实验值的比较Fig.9 The comparison of calculation of heat transfer coefficient and experimental value

5 影响换热性能的因素

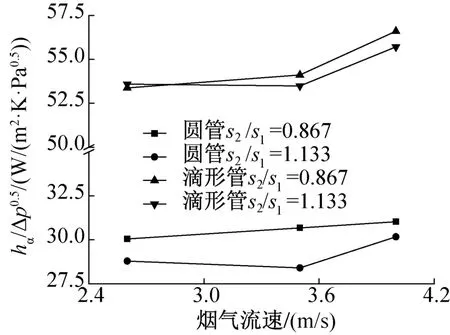

1)为更清晰反映两管的换热性能,需要一项综合指标。因对流换热系数hα∝烟气流速υ∝烟气压损Δp0.5,故以hα/Δp0.5作为评价指标。由实验数据计算得出换热系数,压损由实验测得,两者比值越高、综合性能越好。综合性能比较结果如图10所示。

2)滴形管的背风侧有较好的流线型,所产生的尾流区小,不易产生回流,有利于换热;

图10 不同烟气流速的换热系数与压损比值的关系Fig.10 The relationship between heat transfer coefficient and pressure loss ratio with different flue gas velocity

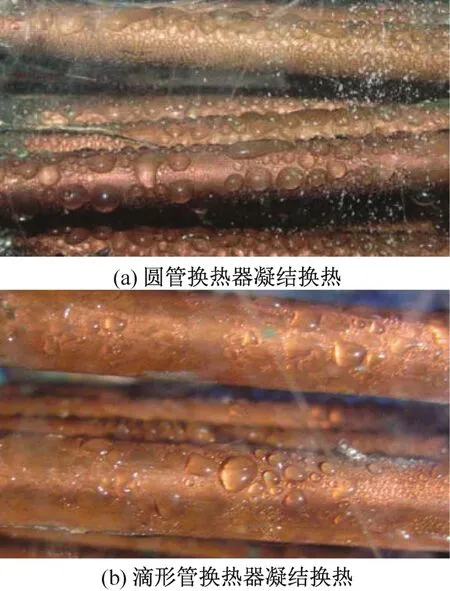

3)实验过程中,利用数码相机拍摄凝结过程。

实验工况为:S1∶S2=1.7∶1.5,燃料量为0.6 m3/h,如图11所示。由图11(a)可知,凝结换热开始,凝结液在圆管壁上以珠状凝结方式进行换热,随着凝结过程的继续,液滴尺寸不断增加,汇聚成大液滴流到管壁下方,最后落到下排管而排出。值得注意的是,形成的小液滴数量比较多,布满整个管壁,各液滴间不易融合成大液滴,延长了排泄时间,而且,液滴悬挂管壁下面的时间因液滴与管壁接触面积较大而比较长,降低了换热能力。

图11 两管形凝结换热过程Fig.11 Condensation heat transfer process at two tubes

由图11(b)可知,滴形管凝结换热过程,在其管壁上也有较多的小液滴形成,但因形状使小液滴易融合成大液滴,加快排泄速度;当液滴流到管下方时,液滴在管壁下存留时间因接触面积小而易脱离管壁。管壁下方的液滴数量明显少于圆管,有利于换热能力的提高。综上所述:滴形管表面有利于排泄凝结液,增强了换热能力。

6 结论

本文以天然气为燃料,对由圆形和滴形换热管,采用两种布置方式组成换热器,在进行烟气余热回收过程中,比较了两种换热管的换热性能。结果表明:

1)对圆管和滴形管所组成的两种换热器在不同工况下进行了实验,计算值与实验值的平均误差为:烟气压损约4.0%,烟气进出换热器温差约5.1%,冷却水温差约4.5%,换热系数约为3.5%,满足工程要求,表明式(11)能够正确反映烟气侧换热特性,为高效换热器的设计提供了依据。

2)烟气通过滴形管时,压损约为圆管的0.33~0.38倍,换热系数比圆管提高约7.0%,冷却水温度升高大于圆管,表明滴形管换热性能优于圆管。

3)有凝结换热时,因滴形管的形状使排泄凝结液的速度比圆管的快,加强了滴形管的换热性能。

综上所述,在有凝结换热过程中,可采用滴形管加强换热。

符号说明

A——面积,m2

d——管径,m

D——物质扩散系数,m2/s

l——管壁长度,m

w——z方向速度分量,m/s

h——对流换热系数,W/(m2·K)

hm——对流传质系数,m/s

Nu——努塞尔数

Pr——普朗特数

q——热流密度,W/m2

Re——雷诺数

Sh——舍伍德数

Sc——施密特数

S1、S2——管束相邻两管中心线之间的横向和纵向距离,m

T——温度,K

pv——蒸气分压力,Pa

Rv——水蒸气的气体常数

λ——导热系数,W/(m·K)

μ——动力黏度,m2/s

ρ——密度,kg/m3

γ——汽化潜热,kJ/kg

E——电动势,V

G——质量流量,kg/s

C——无量纲式中的待定系数

K——实验系数

k——传热系数,W/(m2·K)下标

α——对流v——对流

αc——凝结w——管壁

fq——烟气ww——气液界面

f——冷却水wo——管外壁

s——饱和态wi——管内壁

m——金属

[1] Honda H,Kim K.Effect of bundle fepth on optimized fin geometry of horizontal low⁃finned condenser tube[J].The Japan Society of Mechanical Engineers(B),1994,60 (573):1710⁃1715.

[2] 张东升,王秋旺,陶文铨.两种渐扩渐缩通道内周期性充分发展层流流动的研究[J].水动力学研究与进展,2002,17(4):514⁃519.(ZHANG Dongsheng,WANG Qiuwang,TAO Wenquan.Characteristics of fully devel⁃oped laminar water flow in two kinds of periodically conver⁃ging⁃diverging channels[J].Journal of Hydrodynamics,2002,17(4):514⁃519.)

[3] 徐佳莹,王秋旺,杨小玉,等.周期性渐扩⁃渐缩通道层流流动与换热特性研究[J].计算物理,2001,18(3):225⁃229.(XU Jiaying,WANG Qiuwang,YANG Xiaoyu,et al.Numerical study on the laminar fluid flow and heat transfer characteristics in periodic divergent⁃convergent channels[J].Chinese Journal of Computational Physics,2001,18(3):225⁃229.)

[4] Tsukamoto Y,Seguchi Y.Shape determination problem in compounded physical phenomena:an application to heat exchanger pipe[J].The Japan Society of Mechanical Engi⁃neers(B),1982,48(430):1165⁃1173.

[5] Yang K X,Yoshikawa H,Ota T.Numerical simulation of laminar flow and heat transfer in staggered elliptic tube banks[J].Transactions of the Japan Society of Refrigera⁃ting and Air Conditioning Enginees,2002,19(1):63⁃71. [6] Bouris D,Papadakis G,Bergeles G.Numerical evaluation of alternate tube configurations for particle deposition rate reduction in heat exchanger tube bundles[J].International Journal of Heat and Fluid Flow,2001,22(5):525⁃536.

[7] Wilson S A,Bassiouny K M.Modeling of heat transfer for flow across tube banks[J].Chemical Engineering and Pro⁃cessing:Process Intensification,2000,39(1):1⁃14.

[8] 贾力,张秋宏.冷凝式PTFE换热器研究初步[J].北京建筑工程学院学报,1998,14(4):1⁃6.(JIA Li,ZHANG Qiuhong.Initial research on plastic condensingheat exchangers[J].Journal of Beijing Institute of Civil Engineering&Architecture,1998,14(4):1⁃6.

[9] 孙金栋,李孝萍,贾力.烟气冷凝换热过程分析[J].北京建筑工程学院学报,2001,17(3):23⁃26.(SUN Jindong,LI Xiaoping,JIA Li.The analysis on condensa⁃tion heat transfer of flue gas[J].Journal of Beijing Institu⁃te of Civil Engineering&Architecture,2001,17(3):23⁃26.

[10]伍成波.换热器烟气侧传热特性的研究[J].重庆大学学报(自然科学版),1998,21(1):88⁃94.(WU Cheng⁃bo.Study on heat transfer characteristics in waste gas of the exchanger[J]Journal of Chongqing University(Natural Science Edition),1998,21(1):88⁃94.

[11]程有凯,常琳,张丽,等.具有不凝结气体存在的凝结换热研究[J].制冷学报,2006,27(4):41⁃44. (CHENG Youkai,CHANG Lin,ZHANG Li,et al.Re⁃search on condensation heat transfer with presence of non⁃condensable gases[J].Journal of Refrigeration,2006,27 (4):41⁃44.)

[12]Reason J.Condensing heat exchanger captures flue⁃gas la⁃tent heat[J].Power,1984,12(10):222⁃226.

[13]Reay D A.The use of polymers in heat exchangers[J]. Heat Recovery Systems and CHP,1989,9(3):209⁃216.

[14]杨世铭,陶文铨.传热学[M].3版.北京:高等教育出版社,2005.(YANG Shiming,TAO Wenquan.Heat trans⁃fer[M].3th ed.Beijing:Higher Education Press,2005.)

[15]李慧君.燃气锅炉排烟余热回收及最佳利用的研究[D].西安:西安交通大学,2004.(LI Huijun.Submit⁃ted in partial fulfillment of the requirements for the degree of doctor of engineering[D].Xi′an:Xi′an Jiaotong Uni⁃versity,2004.)

Experimental Study on Heat Transfer Performance of Drop Tube

Li Huijun Wan Yumei Jia Yiqiong

(School of Energy Power and Mechanical Engineering,North China Electric Power University,Baoding,071003,China)

The tubes with special shape and surface are the most commonly used and effective methods to enhance the heat transfer.In this paper,the heat transfer coefficient correlation of gas side was experimentally put forward according to liquid drop tube heat exchanger for recovering waste heat of natural gas boiler.In different flue gas flow rate,the heat transfer performance and influencing factors of the round tube and drop tube were analyzed by changing the arrangement distance between the heat exchange tubes.Compared with the exper⁃imental data,it was proved that the experimental correlation can correctly reflect the characteristics of condensation heat transfer.The re⁃sults showed that the pressure loss of the different flue gas through the liquid drop tube heat exchanger was smaller than that of the round tube,which is about 0.33~0.38 times of the round tube;the flue gas temperature drop was larger than that of the round tube;the tem⁃perature rise of the cooling water through the liquid drop tube heat exchanger was higher than that of the round tube;the convection heat transfer coefficient of the liquid drop tube heat exchanger was increased by about 7%than that of the round tube,indicating that the heat transfer performance of the liquid drop tube heat exchanger was better than the round.For the condensation heat transfer process,the liq⁃uid drop tube heat exchanger has the effect of heat transfer enhancement.

drop tube;flue gas;condensation heat transfer;heat transfer performance

TK124;TQ051.5

A

0253-4339(2017)01-0022-07

10.3969/j.issn.0253-4339.2017.01.022

2016年4月16日

李慧君,男,教授,华北电力大学能源动力与机械工程学院,(0312)7522203,E⁃mail:hj_li009@sina.com。研究方向:强化换热及数值计算、电厂热力系统的节能与监测诊断、余热回收利用。

About the corresponding author

Li Huijun,male,professor,School of Energy Power and Mechan⁃ical Engineering,North China Electric Power University,+86 312⁃7522203,E⁃mail:hj_li009@sina.com.Research fields:strengthen the heat transfer and numerical calculation,energy sav⁃ing and monitoring and diagnosis,waste heat recovery and utiliza⁃tion of power plant thermal system.