高速动车组牵引变流器振动特性及隔振优化研究

2017-02-15王永胜荣智林

王永胜, 丁 杰,, 张 平, 荣智林, 刘 大, 周 汉

(1.株洲南车时代电气股份有限公司 技术中心,湖南 株洲 412001;2.湘潭大学 土木工程与力学学院,湖南 湘潭 411105)

高速动车组牵引变流器振动特性及隔振优化研究

王永胜1, 丁 杰1,2, 张 平2, 荣智林1, 刘 大1, 周 汉1

(1.株洲南车时代电气股份有限公司 技术中心,湖南 株洲 412001;2.湘潭大学 土木工程与力学学院,湖南 湘潭 411105)

针对某型高速动车组车辆地板高频振动过大的问题,研究车底牵引变流器振动及内部悬挂隔振的影响。对牵引变流器进行了装车和车间振动试验,对其振动特性及安装在变压器与变流器柜体之间隔振器的隔振性能进行了理论和试验评估,提出了优化隔振器参数降低变流器振动的措施,并利用有限元和多体动力学软件对优化前、后的隔振效果进行了仿真对比计算。结果表明采用优化后的隔振器参数可大幅降低该牵引变流器的振动,且可避免共振风险。

高速动车组;变流器;隔振;仿真;优化

随着动车组速度的不断提升以及人们对乘车舒适度要求的提高,高速动车组的振动噪声问题越来越受到人们的关注[1]。动车设计速度的提升往往伴随着车体轻量化、车下设备如牵引变流器、变压器等重量的大幅增加,车下设备与车体之间耦合关系加强,从而使得车下设备的振动噪声对乘车舒适度影响加大,因此,研究并控制车下设备的振动噪声显得越来越迫切[2]。目前,国内对动车牵引变压器振动噪声等做了一些研究工作,如文献[3]研究了动车牵引变压器的振动特性及在车体中的传递路径,文献[4-5]研究了动车变压器冷却风机振动噪声的特点以及减振降噪措施等,但关于动车牵引变流器振动噪声研究的公开报道较少。作为动车最重要的电气设备之一,牵引变流器内部集成的冷却装置、变压器等设备在运行中会带来一定的振动激励,这些激励传递到柜体上将引起柜体的振动[6]。柜体振动将通过连接件进一步向上传递或者通过辐射以噪声的形式传播,这些对动车的乘车环境不利,也会影响变流器自身的安全和寿命[7]。

本文对某型高速动车组牵引变流器进行了车间和装车振动试验测试和评估,了解了该型牵引变流器的振动特性,在此基础上利用有限元和多体动力学软件对变流器内部主要振源进行了隔振仿真优化分析,为降低该型变流器的振动提供了重要参考。

1 振动试验分析

在某型高速动车组进行出厂前调试试验时发现部分车厢牵引变流器上方车体地板局部出现较大振动,人体感觉明显,经现场排查初步确定振动主要是由牵引变流器引起。以往试验结果和相关经验表明,牵引变流器的振动主要来源于内部变压器和冷却风机等。

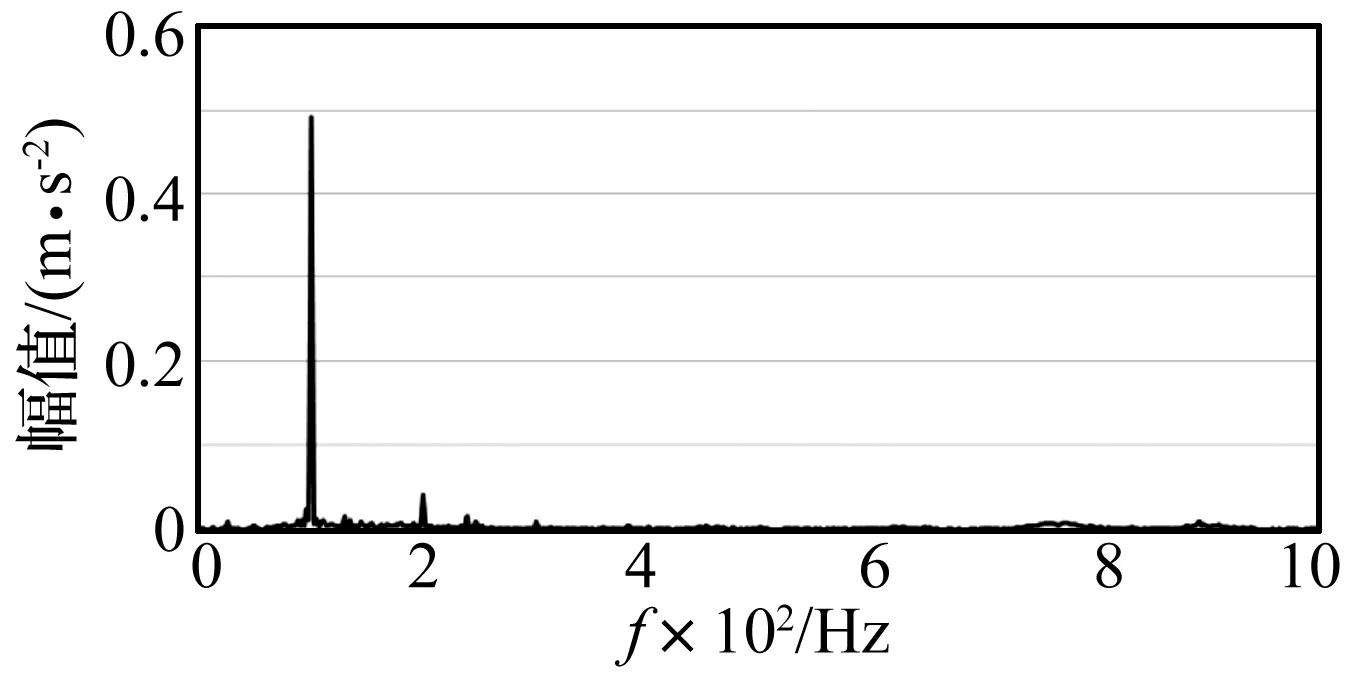

1.1 装车振动测试

为进一步了解引起车地板振动过大的原因,在装车现场对车辆地板进行了振动测试。测点的布置方式参考了文献[8],主要集中在变流器上部车辆地板区域,并以未安装变流器的车厢地板振动进行对比。结果表明,安装牵引变流器上方车体地板振动加速度有效值最大达到0.57 m/s2,远大于未安装变流器车厢地板的振动(约为0.04 m/s2)。变流器上方车地板振动加速度频谱(如图1)显示振动能量主要集中在100 Hz附近,且具有明显的谐波特征。通过对变流器内部变压器、冷却风机等主要振源单独启动进行测试排查基本确定地板振动主要由变流器内部变压器引起。现场测试结果的频谱特征与文献[9]中关于变压器铁芯磁致伸缩力Fc的描述吻合,铁芯的磁致伸缩力Fc是引起变压器振动的主要激励,其计算公式如下:

式中,H为磁场强度,μ为介质磁导率,τ为体积密度,Fcmax为主能量,t为时间,ω为电源频率。由该式可知,磁致伸缩力Fc的主频为外加电场频率(50 Hz)的两倍,且还包括高次谐波分量。

图1 变流器上方车地板振动加速度频谱Fig.1 The acceleration spectrum curve of the car floor

1.2 车间振动试验

为进一步验证装车振动测试结论及了解该型牵引变流器振动特性,将变流器柜体顶部通过螺栓连接固定在夹具上进行了车间振动试验。

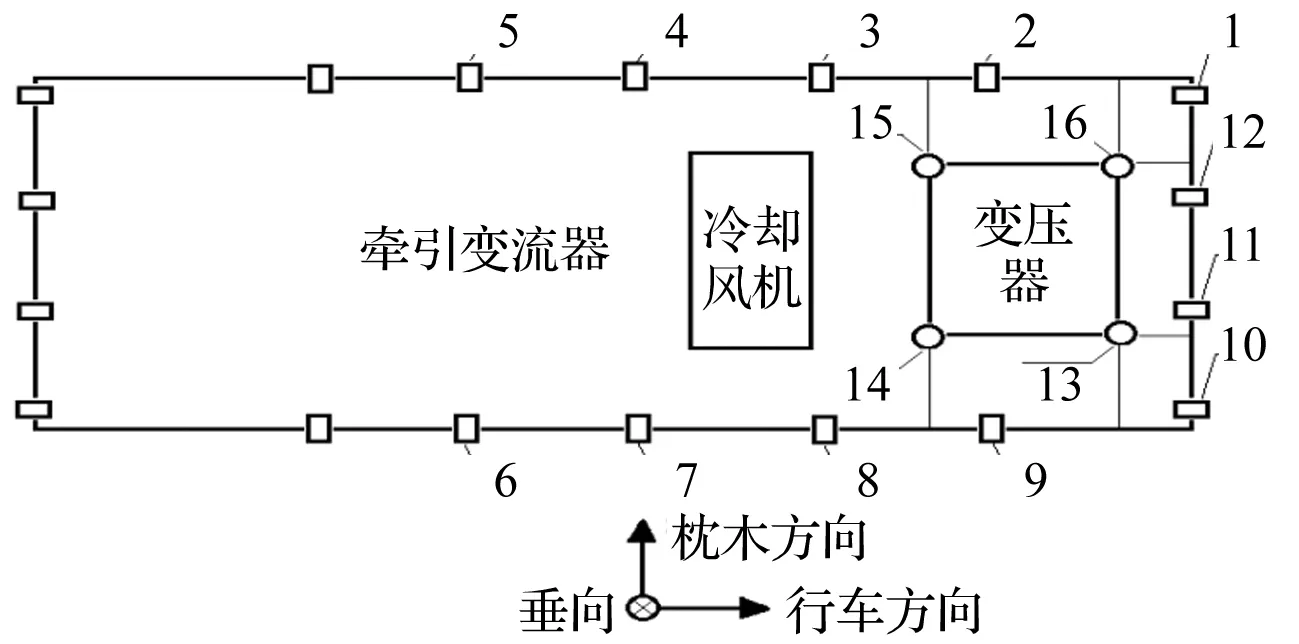

1.2.1 测点布置与试验工况

牵引变流器内部振源主要包括变压器和冷却风机,其振动通过柜体顶部连接螺栓传递到车体,因此,将振动试验测点布置在柜体顶部靠近振源的连接螺栓安装座附近,且增加4个变压器与变流器柜体装配位置附近的测点。试验测点布置示于图2。

图2 变流器车间振动试验测点布置Fig.2 Measuring points layout of vibration test of converter

试验工况如表1所示,在这些工况中考虑了变压器、冷却风机两个振源对牵引变流器柜体振动的影响以及不同类型变压器的振动大小,其中变压器A为目前装配型号,变压器B为备选型号。

表1 测试工况

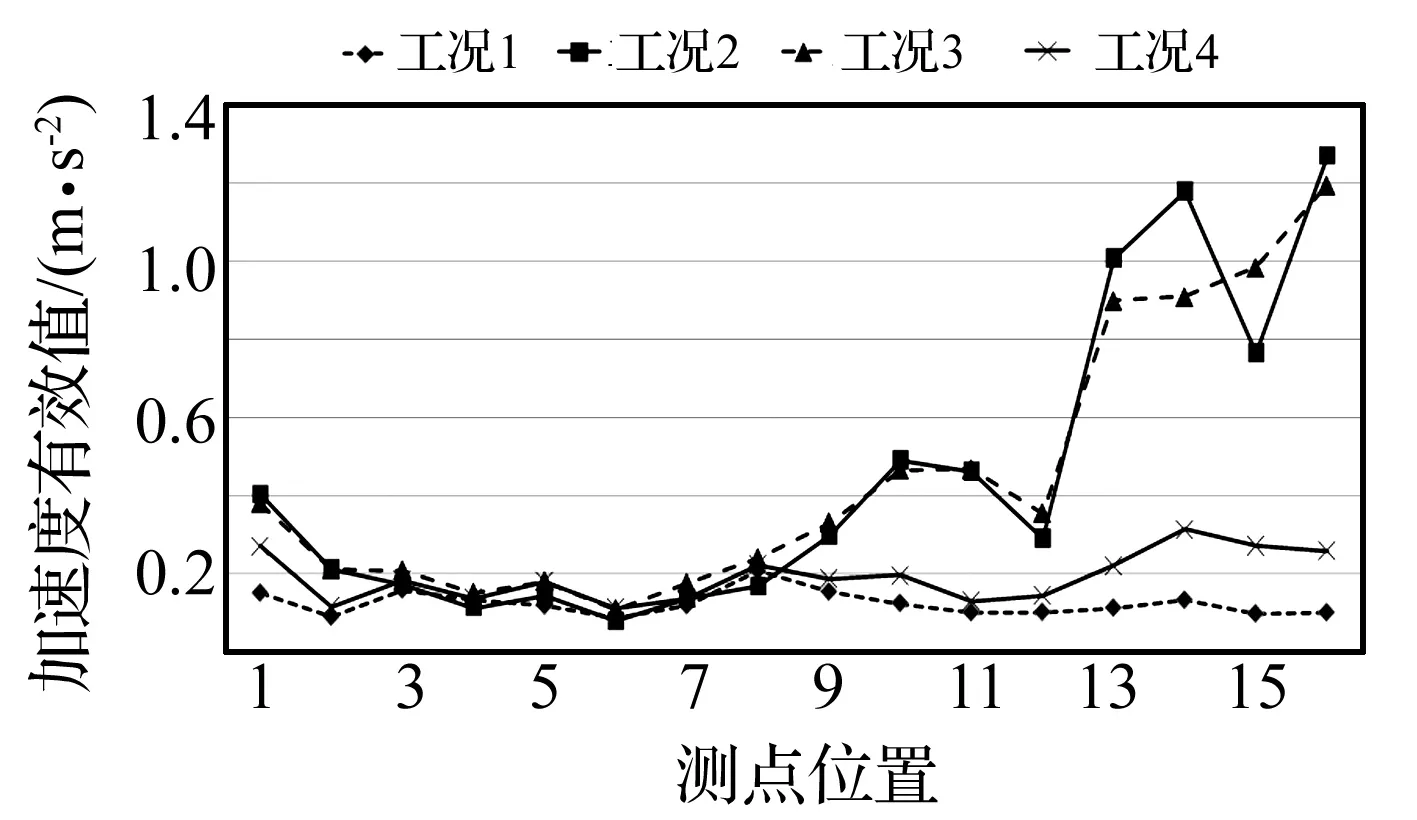

1.2.2 测试结果及分析

由于各工况垂向振动加速度有效值都大于行车和枕木方向,因此本文主要研究垂向振动。图3是各工况16个测点垂向加速度有效值对比,由该图可以看出,工况1与工况2在3、4、5、6、7、8等6个测点处振动加速度有效值差别很小,但在其他10个测点处,工况2的加速度有效值要远大于工况1,这说明靠近变压器端柜体的振动能量主要来自于变压器,冷却风机的影响较小,这一点也可以从工况2、3结果的比较中得到验证;工况3与工况4的结果对比显示,变压器A引起变压器端柜体的振动要远大于变压器B,这说明目前装配的变压器振动过大,是引起车地板振动异常的主要原因。

图3 各工况16个测点加速度有效值对比Fig.3 Comparison diagram of acceleration RMS of 16 points between different conditions

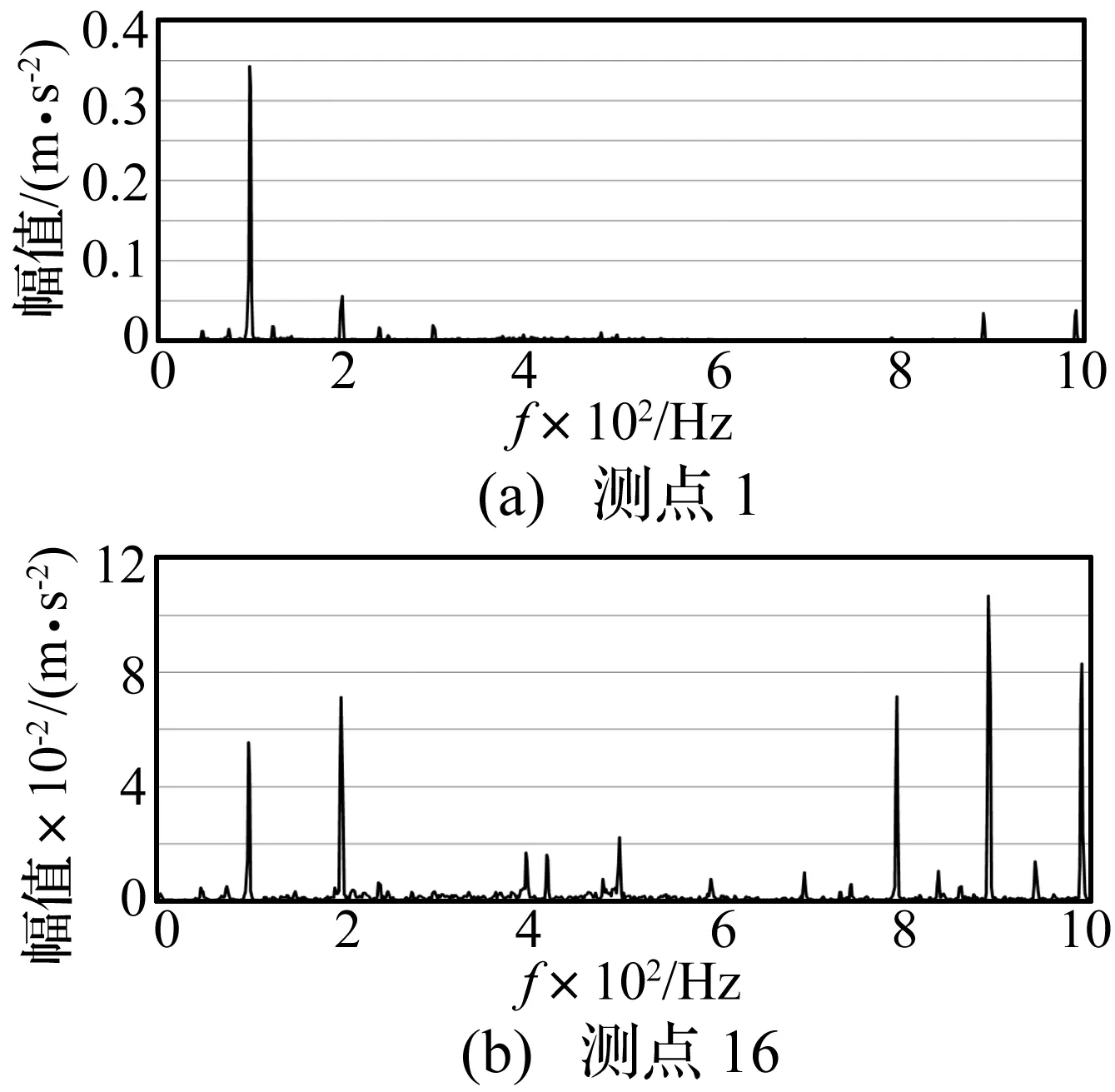

图4列出了工况2测点1和测点16的加速度频谱,其中测点1的频谱与图1频谱曲线特征十分相似,这进一步说明变压器是引起车地板振动异常的主要原因,且变压器的振动呈现出以100 Hz为基频的谐波特征;另外对比测点1和测点16的频谱曲线可以看出,变压器振动通过柜体向上传递时,高频成分基本衰减,但100 Hz的振动衰减较少。这说明安装在变压器与柜体之间的隔振器对100 Hz振动的隔振效果有限。

图4 工况2测点1和测点16加速度频谱曲线Fig.4 The acceleration spectrum curve of point 1, 16 in condition 2

2 隔振效果评估

前面的试验结果分析表明,牵引变流器上方车地板振动过大主要有两个原因:变流器内部变压器振动过大;安装在变压器与柜体之间的隔振器对100 Hz振动的隔振效果较差。因此,要解决该问题主要是从两个方面采取措施,其中降低变压器的振动是从源头着手,而优化隔振器参数是在路径上降低振动的传递。降低变压器的振动主要是通过生产商对设计进行优化,一般周期较长,且易受生产商技术实力的限制;而对隔振器参数进行优化相对来说周期较短、见效快,且可控性强。因此,本文将从隔振的角度对变流器进行减振研究。

2.1 理论评估

目前在工程应用中对隔振器隔振效果进行评估主要是基于单自由度隔振理论,其基本计算公式如下:

(2)

式中,μF为力传递函数,ω为激励力频率,ωn为隔振系统固有频率,ζ为阻尼比。由式(2)可知只有当频率比λ=ω/ωn>1.414时,系统才有隔振效果。根据该理论,可以推算当前安装在变压器与柜体之间隔振器的隔振效果如表2。

表2 隔振效果理论评估表

表2显示当前隔振器对变压器100 Hz振动的垂向隔振效率理论计算值为72.9%,但由于单自由度理论未考虑基础柔性及非线性等因素的影响,与实际情况存在出入,仅能作为设计参考。

2.2 试验评估

目前常用的隔振系统性能试验评估指标主要包括插入损失和振级落差,考虑到振级落差易受安装基础刚度的影响,本文采用插入损失来评估当前隔振器实际隔振效果。根据文献[10],插入损失为隔振系统采取隔振措施前后基础响应的有效值之比,具体计算公式如下:

(3)

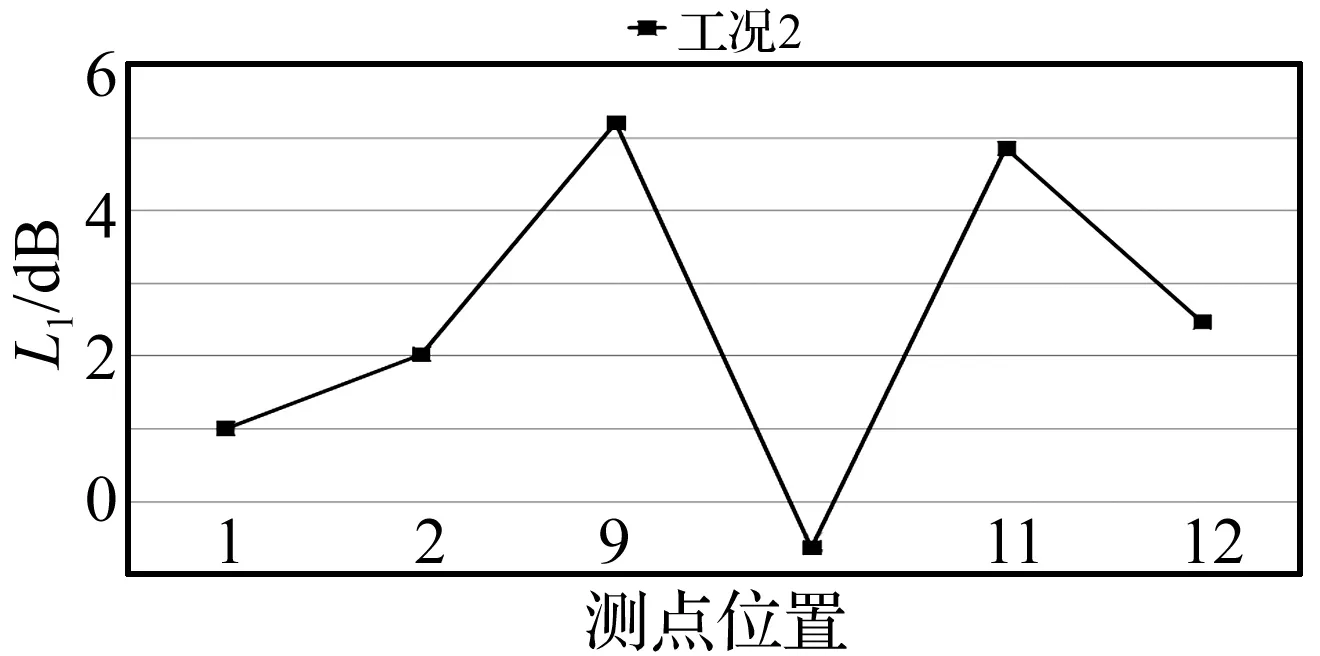

式中,LI为插入损失,AR为采取隔振措施前基础加速度响应有效值,A为采取隔振措施后基础加速度响应有效值。根据式(3)选取图2中柜体上靠近变压器的1、2、9、10、11、12等6个测点得到工况2时6组插入损失数据如图5所示。

图5 工况2测点1、2、9、10、11、12插入损失曲线Fig.5 Insertion loss of points 1、2、9、10、11、12 in condition 2

由图5可看出,6个测点中除测点10外,其余5个测点插入损失都大于0,但最大的测点9也才5.2 dB,这再一次验证了前面关于隔振器对变压器振动有一定隔振效果,但效果十分有限的结论。

3 隔振器参数优化仿真分析

前面的分析已经表明,当前隔振器对变压器的隔振效果有限,优化隔振器参数是降低该型变流器振动的重要措施之一。根据变压器质量、转动惯量、安装空间等参数,并在参考相关标准的基础上,本节将首先对减振刚度参数在1 000~500 000 kN/m范围内进行仿真计算,其中选择1 000、5 000、10 000、50 000、100 000、500 000 kN/m等六组参数进行对比分析;在此基础上,根据变流器内部实际允许变形及安装空间等要求,结合厂家提供的隔振器可选型号,选出一款减振效果最优且安装可实现的隔振器(垂向动刚度为1 233 kN/m),并将之与原隔振器从变流器系统隔振效果的角度进行仿真对比,验证隔振器参数优化后的隔振效果,评估隔振器的系统匹配性能,排除共振等风险,为隔振器选型优化提供支持。

3.1 有限元分析

3.1.1 有限元模型

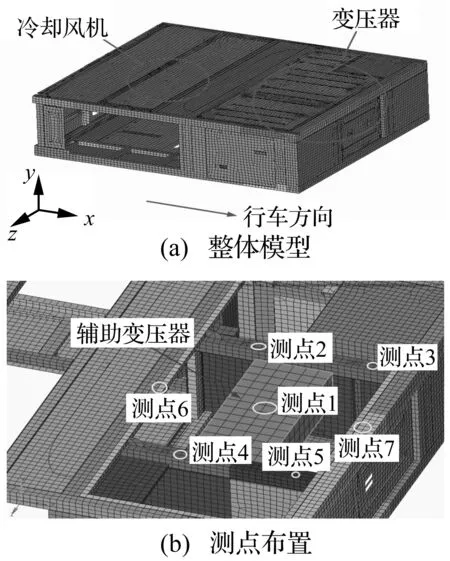

考虑到变压器振动主要是影响靠近变压器端的柜体,建模时忽略远离变流器端柜体,并对内部一些的结构和部件进行简化处理,这样在不影响计算可靠性的前提下减少了工作量和计算成本。模型中板梁结构采用面单元,部分设备采用体单元,隔振器用三个方向的弹簧阻尼单元模拟,橡胶材料阻尼比假定为0.08,柜体顶部螺栓连接处采用刚性约束。建立的有限元模型如图6所示,并在变压器安装位置附近选择7个节点以提取结果进行对比,其中测点1为辅助变压器,测点2至测点4分别为四个隔振器安装位置附近的梁,测点6、7分别为两侧支撑横梁。

图6 有限元模型Fig.6 Finite element model

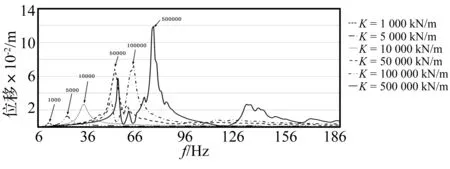

3.1.2 刚度参数优化分析

考虑到车地板振动主要体现在100 Hz附近,因此,对不同方案进行谐响应分析的频域范围为5~200 Hz,幅值为8 000 N(相当于一个g的加速度),分别提取六组不同隔振器刚度模型中测点3的位移频谱进行比较,得到图7。由图7可以看出,隔振器刚度参数越小,则测点3垂向位移频谱主峰值频率越低,其在绝大部分频域内谱值越小,隔振效果越好;特别是在100 Hz处,刚度为1 000 kN/m的隔振器模型幅值降幅与其他刚度参数相比至少多66%,且附近没有明显的共振波峰,不会激发共振。柜体上其他5个测点的结论与测点3类似,这里不再列出。根据优化计算的结果,并结合厂家提供的隔振器型号,选出一款减振效果最优且安装可实现的隔振器(垂向动刚度为1 233 kN/m),后续将对这款隔振器与原隔振器进行对比分析。

图7 测点3垂向位移频谱对比Fig.7 Comparison diagram of vertical displacement spectrum of point 3

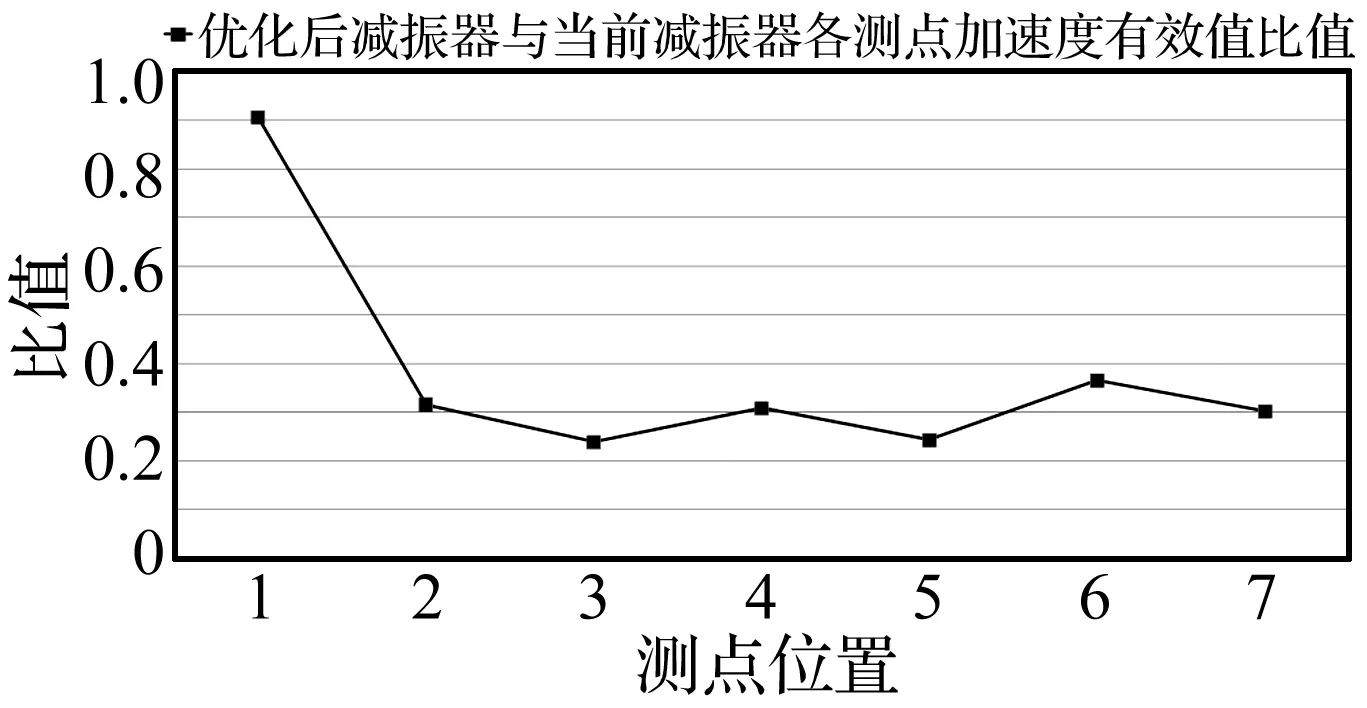

3.1.3 加速度有效值对比分析

用频率为100 Hz、幅值为8 000 N的简谐激振力来模拟变压器振动,从时域的角度比较优化后的隔振器与原隔振器对100 Hz振动的隔振效果。图8是两款隔振器各测点加速度有效值的比值曲线,由该图可知,隔振器优化后模型在100 Hz激励下各测点加速度有效值都小于优化前模型,其中柜体上各测点振动有效值至少降低64%。

图8 各测点加速度有效值比值曲线Fig.8 Acceleration RMS ratio of measuring points

3.2 多体动力学分析

[11-12]中的方法,利用多体动力学软件Simpack建立变流器刚/柔混合隔振系统的虚拟样机模型,模拟变流器柜体在变压器100 Hz及冷却风机50 Hz振动激励同时作用下的动态行为。其中变流器柜体采用柔性体建模,变压器及冷却风机采用刚体建模,模型通过采用FE5力元模拟部件之间的连接关系,采用FE93力元施加载荷,模型动力学拓结构如图9。动力学模型坐标系与图6有限元模型一致,并在相同的位置依次布置了7个测点。

图9 变流器刚/柔混合动力学拓扑图Fig.9 Rigid/flexible hybrid dynamic topology of converter

对模型进行时域积分计算,计算时间为10 s,分析频率设为250 Hz,提取测点3、5垂向速度响应的时域曲线并经FFT变化得到频域曲线,将当前隔振器模型与隔振器优化后模型结果对比如图10所示。由该图可以看出,隔振器优化后对变压器100 Hz振动的隔振效果要明显优于当前隔振器模型,而对冷却风机50 Hz振动的减振效果要劣于当前隔振器模型,但冷却风机对柜体振动影响较小。因此,即使在风机和变压器同时激励下,隔振器刚度参数优化后仍将显著降低柜体的振动响应。

图10 测点3、5垂向速度响应对比(第一排对应测点3)Fig.10 Comparison diagram of vertical velocity response of point 3, 5(the first row corresponds to the point 3)

4 结 论

本文通过装车和车间振动试验,了解了某型高速动车组牵引变流器的振动特性及引起车地板振动过大的原因,且利用理论和试验的手段评估了安装在变压器与变流器柜体之间隔振器的隔振性能;在此基础上提出了对隔振器进行参数优化,并利用有限元和多体动力学软件对优化前与优化后的模型进行了仿真计算对比分析。得到如下结论:

(1)该型动车组牵引变流器的振动主要是由内部变压器的磁致伸缩力引起;

(2)当前变流器内部变压器振动过大,且安装的隔振器对变压器振动的隔振效果十分有限,这是引起动车组车地板振动过大的主要原因;

(3)仿真结果表明,通过优化当前隔振器参数可大幅降低该型牵引变流器的振动,且不会出现共振等风险,仿真结果可用于指导隔振器选型优化工作;

(4)随着动车组速度的不断提升,牵引变流器等电气设备功率越来越大,其带来的振动噪声问题也将越来越严重,因此,应给予足够的重视。

参 考 文 献

[1] PARIZET E, HAMZAOUI N, JACQUEMOUD J. Nosie assessment in a high-speed train[J]. Applied Acoustics, 2002,63(10):1109-1124.

[2] SHI Huailong, LUO Ren, WU Pingbo, et al. Influence of equipment excitation on flexible carbody vibration of EMU[J]. Journal of Modern Transportation, 2014,22(4):195-205.

[3] 张远亮,张立民. 某动车牵引变压器振动及传递分析[J]. 铁道机车车辆,2015,35(1):32-35. ZHANG Yuanliang, ZHANG Limin. Analysis of vibration and vibration trransmission for EMU traction transformer[J]. Railway Locomotive & Car, 2015, 35(1):32-35.

[4] 唐苹森,周雷军,曾慧,等. CRH5动车组变压器冷却风机减振分析[J]. 大连交通大学学报,2013,34(3):65-68. TANG Pingsen, ZHOU Leijun, ZENG Hui, et al. Vibration analysis and research on reducing vibration of cooling fan for transformer of CRH5 high-speed emus[J]. Journal of Dalian Jiaotong University, 2013,34(3):65-68.

[5] 高平. CRH380A高速动车组变压器冷却风机的设计和关键技术问题研究[D]. 长沙:湖南大学, 2012.

[6] 邱飞力. 车下设备与车体间振动传递关系研究[D]. 成都:西南交通大学, 2012.

[7] 丁杰,忻力,荣智林,等. 变流器柜体冲击和随机振动试验的数值模拟[J]. 机车电传动,2012(1):62-68. DING Jie, XIN Li, RONG Zhilin, et al. Numerical simulation of shock and vibration tests for converter cabinet[J]. Electric Drive for Locomotives, 2012(1):62-68.

[8] 程海涛,邓爱建,方克娟. 内燃动车垂向振动较大的原因分析[J]. 振动与冲击,2006,25(3):186-189. CHENG Haitao, DENG Aijian, FANG Kejuan. Analysis of vertical vibration of railway engine motor car[J]. Journal of Shock and Vibration, 2006,25(3):186-189.

[9] 付强. 电力机车主变压器故障诊断技术研究[D]. 长沙:中南大学,2013.

[10] 朱石坚,楼京俊,何其伟,等. 隔振理论与隔振技术[M]. 北京:国防工业出版社,2008.

[11] 周建鹏,张志谊,冯国平,等. 柔性基础动力机械主被动隔振系统的建模与仿真[J].振动与冲击, 2008,27(11):97-100. ZHOU Jianpeng, ZHANG Zhiyi,FENG Guoping, et al. Modeling and simulation of active-passive vibration isolation of machnery with flexible base[J]. Journal of Vibration and Shock,2008,27(11):97-100.

[12] KURZECK B, HECHT M. Dynamoc simulaton pf friction-induced vibrations in alight railway bogie while curing compared witj measyrement results[J]. International Journal of Vehicle Mechanics and Mobility, 2010,48:121-138.

Vibration characteristics and isolation optimization of a traction converter of high-speed EMU

WANG Yongsheng1, DING Jie1,2, ZHANG Ping2, RONG Zhilin1, LIU Da1, ZHOU Han1

(1. Technology Center, Zhuzhou CSR Electric Times Co.,Ltd., Zhuzhou 412001, China;2. College of Civil Engineering and Mechanics, Xiangtan University, Xiangtan 411105, China)

The vibration of a certain type of high-speed EMU traction converter and its internal suspension vibration isolator were studied, aiming at the high frequency vibration on the EMU vehicle floor. Loading and workshop vibration tests were carried out, theoretical and experimental analyses were performed to evaluate the vibration characteristics of the traction converter and the vibration isolation performance of the isolator mounted between transformer and converter cabinet. A method to reduce the vibration of this type of converter was proposed by optimizing the parameters of the isolator. A comparative simulation analysis on the isolation effects before and after optimization was carried out by using finite element and multi-body dynamics softwares. The results indicate that by optimizing the parameters of vibration isolator, the vibration of this type of traction converter can be significantly reduced and resonance does not occur.

high-speed EMU; traction converter; vibration isolation; simulation; optimization

湖南省自然科学省市联合基金重点项目(12JJ8020)

2015-10-14 修改稿收到日期:2015-12-29

王永胜 男,硕士生,工程师,1985年生

张平 男,教授,博士生导师,1955年生

TH212;TH213.3

A

10.13465/j.cnki.jvs.2017.02.022