河南平顶山火力发电企业轴流风机叶片断裂分析

2017-02-14高维峰戚晓勇

李 凯,高维峰,戚晓勇

(1.国家电投集团河南电力有限公司技术信息中心,河南 郑州 450001;2.黄河水利职业技术学院,河南 开封 475004;3.国家电网河南省电力公司通信公司,河南 郑州 450003)

河南平顶山火力发电企业轴流风机叶片断裂分析

李 凯1,高维峰2,戚晓勇3

(1.国家电投集团河南电力有限公司技术信息中心,河南 郑州 450001;2.黄河水利职业技术学院,河南 开封 475004;3.国家电网河南省电力公司通信公司,河南 郑州 450003)

国家电投河南电力有限公司平顶山发电分公司发生轴流风机叶片断裂故障,对故障前的监控参数、风道和叶片进行了调查,分析了造成该故障的可能原因是:设计存在缺陷,叶顶区域防磨板和铸铝叶身之间存在较大间隙,防磨板弯制使叶顶附近叶身较薄区域内应力较高,叶片断面存在较大的铸造缺陷等。

河南;平顶山火力发电分公司;轴流风机;叶片断裂;运行参数;故障原因

0 引言

风机稳定是火电厂生产稳定的必要要件。目前,我国火力发电机组单机容量已经发展到1 000MW以上,其锅炉配套送风机多采用动叶调节轴流风机。该风机在应用过程中,有时会出现机组非正常停运、机组负荷降低约50%等故障,给企业造成较大经济损失。叶片断裂是动叶可调轴流风机比较严重的一种故障,一旦出现,由于备品部件准备和修复时间很长,会给电厂造成很大的经济损失。笔者结合国家电投河南电力有限公司平顶山发电分公司轴流风机叶片断裂故障,查找了出现该问题的主要原因,为提前发现类似问题,并采取相应处理措施提供参考。

1 机组概况和故障现象

1.1 机组概况

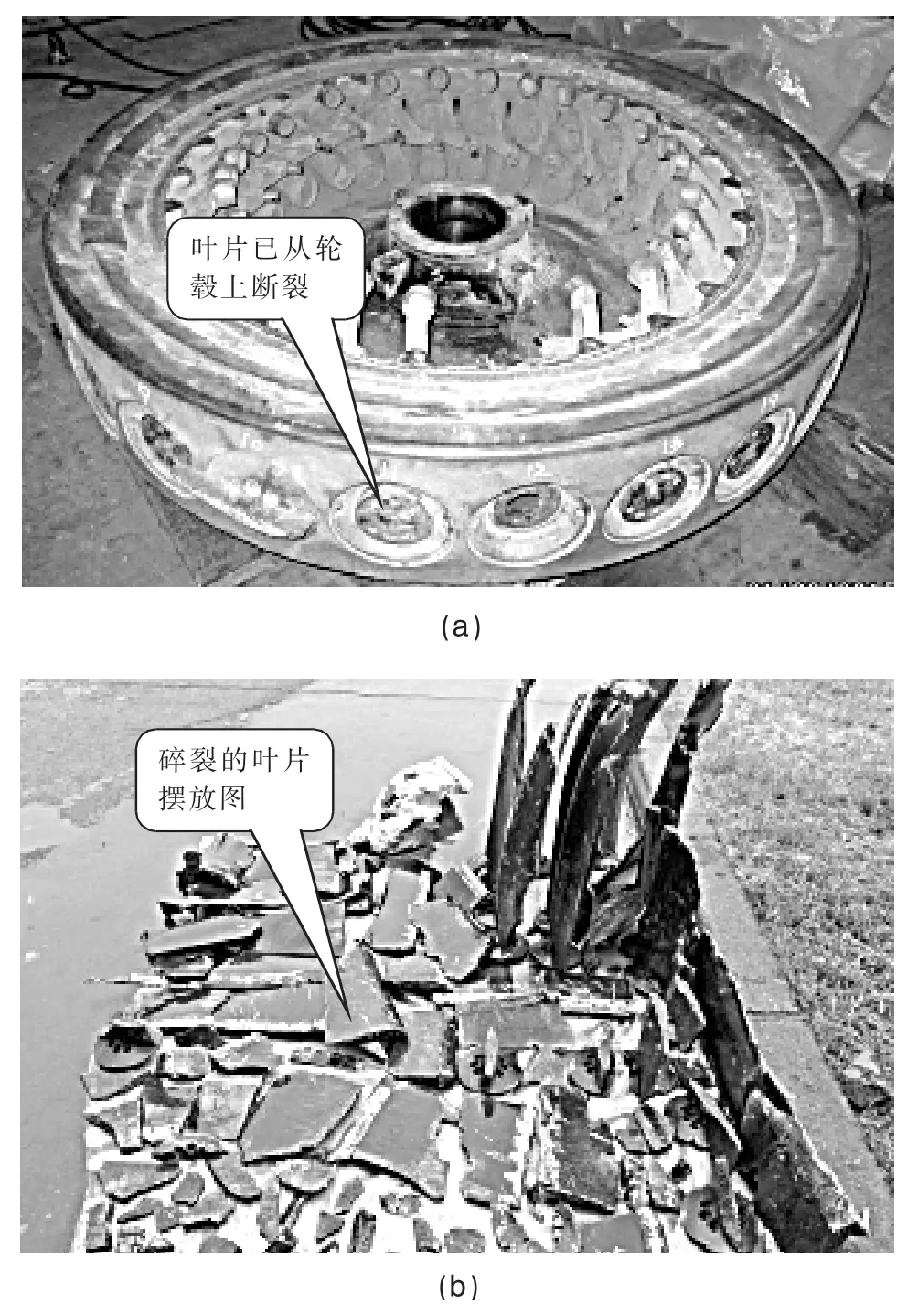

国家电投河南电力有限公司平顶山发电分公司锅炉型号为DG3000/26.15—Ⅱ1,锅炉出口蒸汽参数为26.15MPa(g)/605/603℃,对应发电机功率为1 000MW。该电厂锅炉配套送风机为豪顿华工程有限公司生产的动叶可调轴流式风机,型号为ANN-3120/1600N,转速为990r/min,额定流量为401.7m3/s,叶轮直径为3 120mm,动叶片材质为铸铝合金,数量为26片。在动叶片进气侧两边贴附有宽50mm的不锈钢防磨板,动叶片调节范围为15°~55°。该送风机投运于2010年,至故障时累计运行约36 000 h。风机运行参数如表1所示。

表1 ANN-3120/1 600 N动叶可调轴流式风机运行参数T ab.1 Operation parameters of ANN-3120/1 600 N axial flow fan with ad justable blades

1.2 故障现象

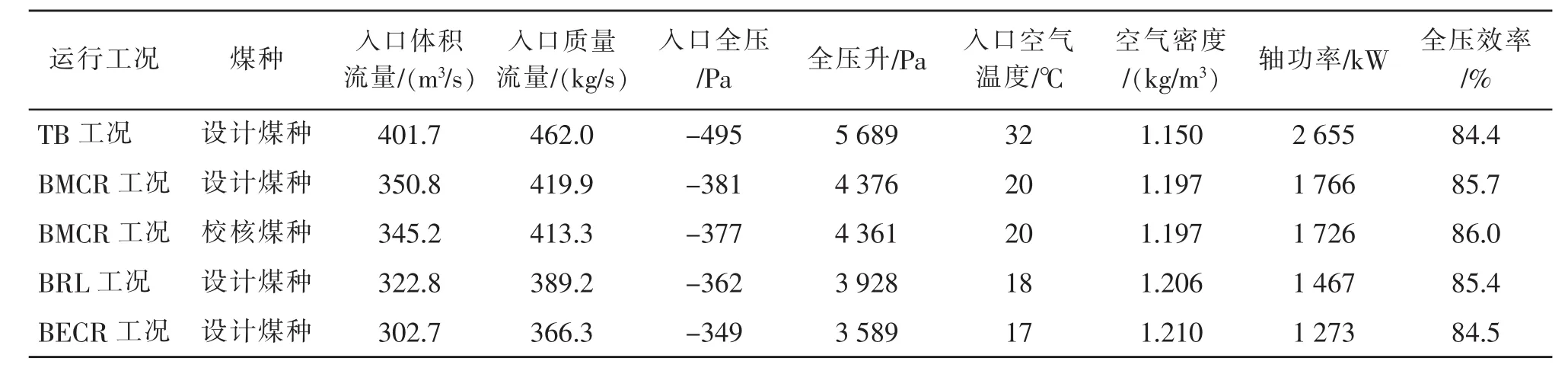

2015年 9月 19日 01:36:41,1#机组负荷588.6MW,C、F、A、E4台磨煤机运行;1A送风机动叶开度为33.1%,电流为57.8A,出口风压为1.276kPa,X、Y向轴承振动分别为0.675mm/s、0.928mm/s;1B送风机动叶开度为33.1%,电流为60.2 A,出口风压为1.325 kPa,X、Y向轴承振动分别为1.584 mm/s、0.005mm/s,运行正常。01:36:42,1A送风机动叶开度为32.8%,电流为57.8 A,出口风压为1.276 kPa,X、Y向轴承振动分别为 10.17 mm/s、7.686 mm/s。01:36:43,1A送风机动叶开度为32.9%,电流为67.2 A,X、Y向轴承振动分别为20 mm/s、20mm/s(已超量程)。01:36:44,1A送风机动叶开度为32.9%,电流为50.1 A。01:36:45,1A送风机动叶开度为32.9%,电流为48.6 A,炉膛负压由-105 Pa降至-1 070 Pa。01:36:55,炉膛火焰丧失。01:37:01,MFT动作。01:40:54,1A送风机动叶调整无效,就地检查发现,1A送风机液压油站漏油,动叶片断裂。断裂叶片照片如图1所示。

图1 1A送风机动叶片断裂图Fig.1 Fracture of 1A air blowers moving blades

2 故障调查分析

2.1 运行参数调查

2.1.1 事发前运行参数

事发前,1#机组负荷588.6MW,A、B送风机出力均衡,A送风机动叶开度为33.1%,电流为57.8A,出口风压为 1.276 kPa,X、Y向轴承振动分别为0.675 mm/s、0.928 mm/s;B送风机动叶开度为33.1%,电流为60.2 A,出口风压为1.325 kPa,X、Y向轴承振动分别为1.584mm/s、0.005mm/s。A送风机的各轴承温度在48.9~57.3℃之间,电机轴承温度分别为39.8℃、36.0℃,电机线圈各点温度在45.6~46.6℃之间。

随着1#机组负荷变化,A送风机动叶调整比较平缓。9月18日23:34,机组负荷737.9 MW,A送风机动叶开度为42.1%,电流为68.7 A,随后负荷缓慢下降。至9月19日01:10:00,机组负荷降至588.6 MW左右,A送风机动叶开度为30.2%,电流为57.8 A。9月19日01:25~01:30,A送风机动叶开度从30.2%缓慢调整至32.8%,送风机电流、轴承温度、振动等参数比较稳定,无喘振报警信号。

2.1.2 历史运行参数

1#机组2015年4至6月进行了小修,6月16日启动。6月26日,1#机组587.8MW负荷时,A送风机动叶开度为27.4%,电流为56.3 A,出口风压为0.966 kPa;B送风机动叶开度为27.4%,电流为58.7 A,出口风压为0.991 kPa。6月28日,1#机组758.2 MW负荷时,A送风机动叶开度为38.4%,电流为64.1 A,出口风压为1.586 kPa;B送风机动叶开度为38.4%,电流为66.1 A,出口风压为1.613 kPa,两台风机并联运行工况稳定[1]。

机组启动初期,送风机出口风压比近期低。这是因为,空预器在停机期间进行了清洗,阻力低,随着运行时间增加,会逐渐上升。

2.1.3 历史运行参数与事发前运行参数比较

查历史记录和事发前的记录,A送风机X、Y向轴承振动值在正常范围(2.2mm/s以内),均未发现喘振报警信号。9月18日,1#机组负荷769.7MW时,A送风机动叶开度为46.3%,电流为73.4 A,出口风压为2.069 kPa,X、Y向轴承振动分别为1.140 mm/s、1.007mm/s;B送风机动叶开度为46.2%,电流为73.7 A,出口风压为2.077 kPa,X、Y向轴承振动分别为1.528mm/s、0.008mm/s。机组993.9MW(基本为额定负荷)负荷时,A送风机动叶开度为56.2%,电流为92.0 A,出口风压为2.794 kPa,X、Y向轴承振动分别为2.024mm/s、1.316mm/s;B送风机动叶开度为56.0%,电流为91.9 A,出口风压为2.864 kPa,X、Y向轴承振动分别为 1.595 mm/s、0.003mm/s。

结合机组588.6MW负荷下运行情况以及2011年A送风机特性试验曲线(如图2所示)可知[2],A送风机运行曲线与风机理论失速线距离较远,风机工作于安全区域。

图2 2011年A送风机特性试验曲线Fig.2 Performance test curve of A air blowers in 2011

综上所述,从机组检修后风机启动到事发前,A送风机轴振、温度、电流、风压等运行参数稳定,无喘振等异常现象。虽然空预器阻力逐渐增加,但A送风机运行曲线与风机理论失速线距离较远,风机工作于安全区域。

2.2 风道、叶片调查

(1)1A送风机风道入口防护罩完好,无明显破损现象;入口风道内部支撑件完整,没有缺失、撞击变形、新换件和明显焊接修复现象。据电厂介绍,打开风机后,除动叶片碎块外,没有发现其他异物。

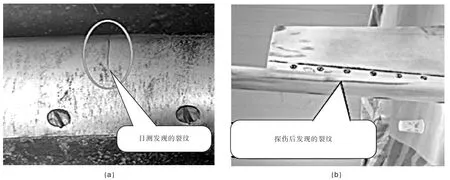

图3 2#机组同类型风机叶片目测和探伤检查结果Fig.3 Visual inspection and flaw detection results of 2#fan blade of same type

(2)对现场2#机组同类型的风机叶片进行目测检查和渗透探伤检查发现[3],叶片上有裂纹(如图3所示)。

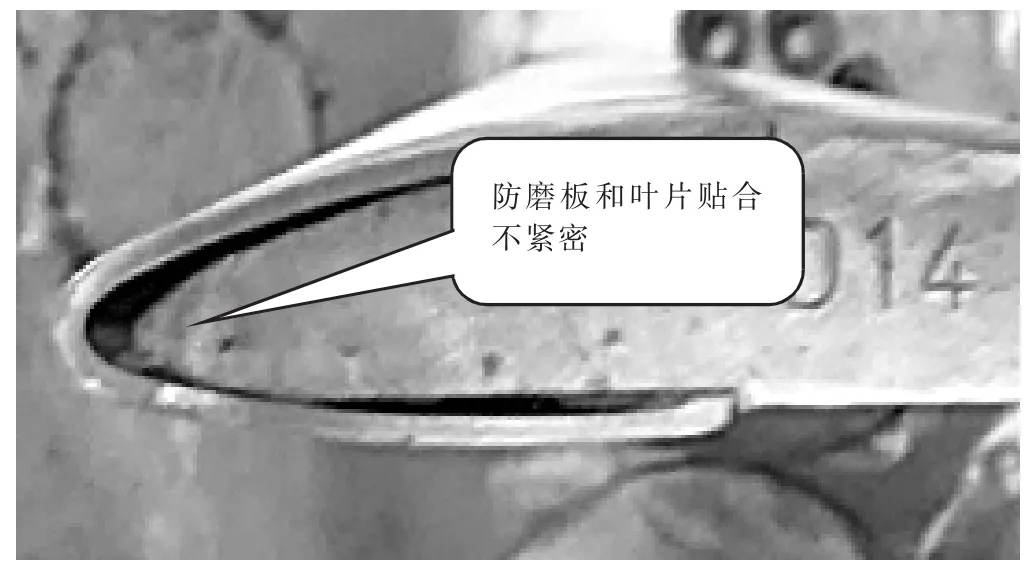

(3)2#机组同类型风机动叶片防磨板与铸铝合金叶片基体贴合程度有较大差异,部分叶片贴合不够紧密,如图4所示。

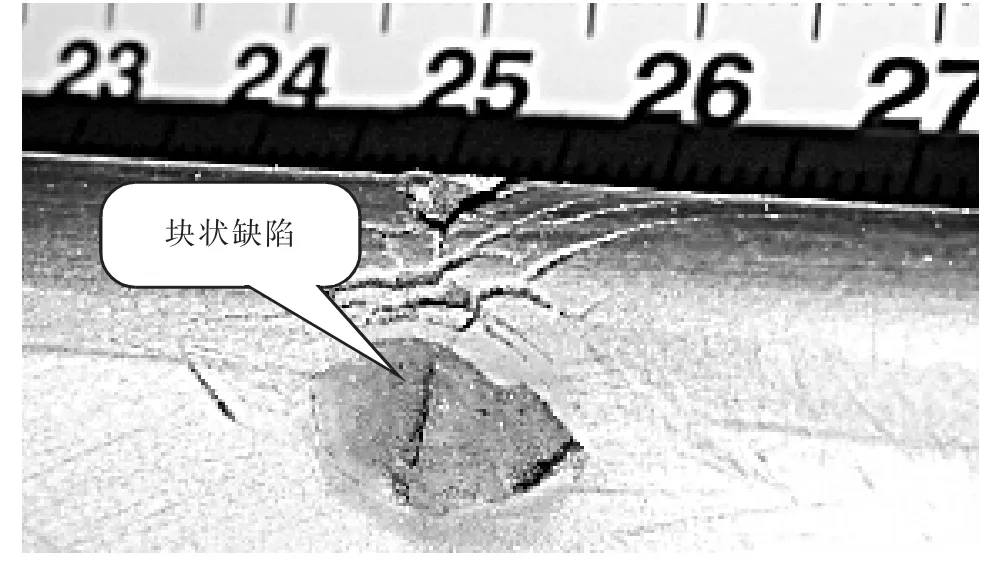

(4)2#机组同类型风机动叶片进气侧拐角处存在块状缺陷,如图5所示。

3 原因分析

3.1 可以排除的因素

(1)异物进入造成叶片损伤。1A送风机风道入口防护罩完好,入口风道内部支撑件完整,没有缺失、撞击变形、新换和修复现象。打开风机后,除动叶片碎块外,没有发现其他异物。因此,可以排除异物进入造成叶片损伤。

(2)加工、安装误差或叶柄积灰造成叶片损伤。动叶片加工、安装误差或叶柄积灰造成卡涩,将导致叶片安装角不一致,进而某个和某些叶片发生失速或者脱流[4]。本次检查中,轮毂上1~3号叶柄转轴需用力才能转动,存在卡涩导致叶片受力状态恶化发生断叶的可能。但拆卸后发现,其密封环、转轴、轴承滚珠等部件完好,没有部件损坏和可能造成卡涩的锈蚀、污垢等现象。同时,运行期间,若转轴卡涩,在动叶角度调整时,风机轴振数值会有所波动变化。但是,风机投运以来,相关运行参数一直未见明显波动、超限等异常现象。因此,个别转轴卡涩应该是事发期间断叶强烈碰磨撞击造成的。

(3)叶柄螺栓松动造成叶片损伤。安装风机叶片后,应拧紧螺栓,并使用专用力矩扳手[5]。若个别叶柄固定螺栓紧力不足,运行中松动脱落,可能造成断叶。现场检查发现,叶柄固定螺栓数量没有短缺现象,螺栓多为强力作用下的过载断裂。同时,叶柄螺栓松动引发叶片脱落或断裂应是一个缓慢、连续、逐渐加速的过程,断叶前期,轴振等运行参数必然会有所反映。但是,本次断叶前,各运行参数一直未见异常。因此,可以排除由此引发断叶的可能性。

3.2 可能的因素

(1)设计或制造加工缺陷。两台锅炉累计运行时间均为36 000 h左右,4台送风机动叶同时发现存在大量裂纹,说明该批叶片已经达到或超过了其实际的安全使用寿命。设计使用寿命低于50 000 h,说明其设计或制造加工存在缺陷。

(2)防磨板与叶身贴合不好。防磨板成型不好,或固定螺钉松动,或叶片尺寸偏差等原因造成叶片叶顶区域防磨板和铸铝叶身贴合不好,存在较大间隙,从而恶化该区域的受力状况,改变叶顶振动特性和应力分布。这是叶顶附近防磨板裂纹的一个促进因素。

(3)防磨板弯制。防磨板弯制后,可能存在较大的内应力,导致在叶顶附近叶身较薄区域内应力较高。于是,经过一定运行周期后,在叶顶区域防磨板容易产生网状裂纹,在进汽侧拐角处防磨板容易产生纵向裂纹。

(4)在叶片工作面防磨板螺孔处应力较大。在叶片工作面防磨板螺孔处,更易出现横向裂纹,尤其在距叶根第4、5螺孔处。如,1A送风机的17#断叶(第4个螺孔)、40#断叶 (第5个螺孔);2B送风机的D03叶片(第5个螺孔)、D04和D26叶片(第4个螺孔)等。这表明,送风机运行期间,叶片在该区域的应力水平较高。

(5)防磨板的安装。防磨板虽然有较好的防磨效果,但由于其与铸铝制造的叶身基体在材质和性能等方面的巨大差异,加装后,可能会对叶片的振动特性和应力分布有所改变。同时,防磨板对叶片进气侧还有一定的整体加固的作用。但是,当防磨板在螺孔处发生横向开裂后,防磨板的整体包裹将被分离开,其裂纹处铸铝叶身的应力状态将会更加恶化。

(6)叶片加工缺陷。疲劳裂纹最初往往产生在有铸造缺陷叶片的根部[6]。虽然大多数叶片断面色泽新鲜,但17#和40#等断叶断面色泽灰暗,存在面积较大的铸造缺陷,将极大地降低了叶片的整体性能和抗断裂强度,这无疑是叶片断裂的重大诱发因素。4台送风机动叶均发现大量裂纹,但只有1A送风机断叶,就可能与叶片自身存在的铸造缺陷的大小和分布位置有关。

图4 2#机组同类型风机叶片基体与防磨板贴合度检查结果Fig.4 Compactness of substrate and the wear plate of 2#fan blade of same type

图5 2#机组同类型风机动叶片进气侧缺陷检查结果Fig.5 Air intake side defect results of 2#fan blade of same type

4 结语

断叶片发生前,1A送风机运行平稳,轴振、电流、风压、温度等运行参数值均在正常范围内。因此,该事故属于突发性事件。造成断叶的主要原因是,1A送风机动叶片特定位置存在大面积的铸造缺陷,而4台送风机叶片普遍裂纹则表明其设计或制造加工存在某些质量问题。因此,建议:(1)督促风机制造厂家提高叶片加工工艺,减少铸造缺陷,并展开相关预防措施研究工作。(2)开展风机运行监控保护参数或逻辑等调整的可行性研究工作,以便出现异常时尽快停运,避免事态扩大。(3)机组临停和检修时,要尽量安排对风机叶片、螺栓等部位进行检查,对叶片定期进行无损探伤检验,提前发现问题。(4)存在个别断叶碎片进入空预器的可能,建议加强运行监控和检修期间的检查清理工作。

[1]邢纲,何川,梁红强,等.电厂轴流风机并联运行经济性研究[J].流体机械,2009,37(2):46-50.

[2]何川,郭立君.泵与风机[M].北京:中国电力出版社,2008:256-260.

[3]金信鸿.渗透检测[M].北京:机械工业出版社,2014:103-120.

[4]叶学民,李新颖,李春曦.第一级叶轮单动叶安装角异常对动叶可调轴流风机性能的影响[J].中国电机工程学报,2014(14):2 297-2 306.

[5]豪顿华工程有限公司.风机运行维护说明书[R].威海:豪顿华工程有限公司,2009.

[6]张磊,郎进花,梁守方,等.电站动叶可调式轴流风机叶轮动力特性研究[J].中国电机工程学报,2014(24):4 118-4 128.

[责任编辑 胡修池]

Analysis on Axial Flow Fan Blade Fracture of Pingdingshan Thermal Power Enterprise in Henan

L I Kai1,G AO Wei-feng2,Q I Xiao-yong3

(1.National Electric Power Investment Group Henan Electric Power Co.,Ltd.Technical Information Center,Zhengzhou 450001,Henan,China;2.Yellow River Conservancy Technical Institute,Kaifeng 475004,Henan,China;3.National Power Grid Henan Electric Power Corporation Communications Company,Zhengzhou 450003,Henan,China)

In view of the axial flow fan blade fracture fault occurred in Pingdingshan Power Generation Branch of National Electric Power Investment Group Henan Electric Power Co.,Ltd.,it investigates the monitoring parameters,air flue and leaf before the fault and analyzes the possible causes are as follows:the design flaws,the big gap between the blade-tip region wear plate and cast aluminum blade body,the higher internal stress of wear plate near the blade-tip thinner region,the major casting defects of blade section,etc.

Henan;Pingdingshan Thermal Power Generation Branch;axial flow fan;blade fracture;operating parameter;fault cause

TK831.2

A

10.13681/j.cnki.cn41-1282/tv.2017.01.012

2016-07-20

李 凯(1976-),男,河南开封人,工程师,从事电厂热能动力和环保方面的生产工作。