基于LabVIEW的油箱棱角处纵向裂纹漏磁检测装置

2017-02-09孙瑞虹张小星马兆光张瑞蕾马春红

孙瑞虹,张小星,马兆光,张瑞蕾,马春红

(1.北京新立机械有限责任公司,北京100074;2.北京动力机械研究所,北京100074; 3.中国航天空气动力技术研究院,北京100074;4.河北环境工程有限公司,承德067000)

基于LabVIEW的油箱棱角处纵向裂纹漏磁检测装置

孙瑞虹1,张小星1,马兆光2,张瑞蕾3,4,马春红4

(1.北京新立机械有限责任公司,北京100074;2.北京动力机械研究所,北京100074; 3.中国航天空气动力技术研究院,北京100074;4.河北环境工程有限公司,承德067000)

针对机动车油箱等容器棱角处纵向裂纹难以检测的问题,研制了一种基于差动式霍尔元件的多功能油箱漏磁检测装置。检测探头由两个霍尔元件构成差动式结构,以消除干扰磁场的影响,提高了检测系统的灵敏度;通过更换不同型号的励磁极靴分别实现油箱平面及棱角处纵向裂纹的检测;通过光电编码器使数据采集卡外触发实现了空域等距采样,进而实现对裂纹的定位。对含预制纵向裂纹的机动车油箱进行了漏磁检测试验,结果表明,该检测系统对油箱棱角处的内部纵向裂纹具有良好的辨识能力,能够推广到实际工业应用中。

漏磁检测;霍尔元件;差动式探头;纵向裂纹

金属板材的折弯属于冷塑性加工,由于折弯处常存在较大的塑性变形,并残存较大的残余应力,金属在交变载荷作用下往往会出现微裂纹,进而发生开裂。如果裂纹产生于容器壁内部,在容器外侧难以发现,就会存在安全隐患[1]。因为实际折弯构件的缺陷位置和方向无法预知,故采用传统无损检测方法难以有效识别折弯处的裂纹,当裂纹处于检测探头的非敏感方向时,非常容易漏检;如果采用工业CT方法,又不适用于构件服役时的现场检测。

漏磁检测对突变缺陷敏感、检测无盲区、对环境条件要求低、检测速度快、并且对检测表面的粗糙度要求低,在石油、化工、航天及交通运输领域得到了广泛应用[2]。通过漏磁检测技术识别构件的横向裂纹的技术已经比较成熟,但对机动车油箱折弯处纵向裂纹进行检测时,由于探头提离高度不固定,漏磁信号干扰因素较多,故难以有效识别缺陷。

针对机动车油箱折弯处纵向裂纹难以检测的问题,笔者研制了一套基于差动式霍尔元件的漏磁检测系统,该系统通过两个霍尔元件的差动式连接,可有效抑制干扰磁场的影响,提高了检测系统的灵敏度。

1 差动式漏磁检测原理

漏磁检测时利用被检材料为铁磁材料的特点,施加外激励磁场对被检区进行局部磁化[3],当该区域无裂纹时,磁力线绝大部分通过铁磁材料,此时磁力线均匀分布;当该区域存在裂纹时,由于裂纹处磁导率远小于铁磁材料的磁导率,根据磁感应线的折射定律,磁力线将发生折射弯曲,磁力线一部分仍从铁磁材料中通过,另一部分从裂纹缺陷处通过,还有一部分泄露出铁磁材料表面,并渗透到空间中。漏磁检测原理如图1所示(左图为无裂纹试样检测,右图为有裂纹试样检测)。裂纹的形状将直接影响励磁系统中磁场的分布形式,利用有效的检测手段测量磁场参量的变化情况,可以获得各种形状缺陷的检测信号。通过对信号的分析,可有效还原缺陷的几何形状。

图1 漏磁检测原理示意

霍尔元件是利用霍尔效应制作的一种磁电转换元件,霍尔效应是一种在导电材料中的电流与外磁场相互作用而产生电动势的物理效应。由于霍尔电压和漏磁场强度之间具有很好的线性对应关系,因此可用霍尔电压表征漏磁场强度。为了提高检测的灵敏度,并且消除干扰磁场的影响,检测探头采用差动式连接的两个霍尔元件,即两个霍尔元件分别采集漏磁场信号后,对检测结果进行差动式处理。

2 霍尔元件漏磁检测装置设计

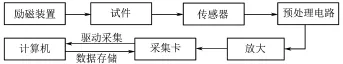

漏磁检测系统主要由励磁装置、霍尔元件、信号调理电路、数据采集卡、光电编码器、计算机等几部分组成,系统结构如图2所示。霍尔元件将磁场强度信号转换为相应的电压信号,经放大、滤波等处理后,由数据采集系统实现A/D转换功能,并将数字信号送入计算机后进行显示、保存。

图2 漏磁检测装置结构框图

2.1 机械装置结构设计

漏磁检测小车结构和外观如图3所示,检测试验时,试件、极靴及磁轭构成了励磁回路。检测小车上的极靴可根据需要拆卸,即检测平板时采用平底极靴,而检测棱角时采用V型极靴。将差动式检测探头安装在两极靴中间,检测时确保探头与被测对象之间的角度和提离高度固定不变。采用光电编码器与摩擦采样轮相配合实现外触发采集,以便对缺陷准确定位。

图3 漏磁检测小车结构示意及外观

2.2 信号调理电路

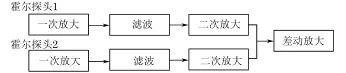

由于霍尔元件输出信号只有几到十几毫伏,需要对检测信号进行放大,以保证数据采集卡能够得到稳定且足够识别的信号。信号调理电路采用了经典的AD620芯片与UA741芯片,输入端与传感器相连并制作了霍尔传感器供电电路。经一次放大后进行无源滤波,消除高频噪声。最后,将经过放大滤波后的两路电压信号进行差动式处理,使两路干扰磁场相互抵消,提高检测系统的灵敏度,信号调理流程如图4所示。

2.3 基于Lab VIEW的数据采集系统

数据采集系统框图如图5所示,其中,硬件采用北京优采公司的UA306A多通道数据采集卡,该采集卡可以即插即用,带电插拔,并且支持外部触发采集。漏磁检测小车移动过程中带动摩擦采样轮旋转,产生能够作为外部触发源的脉冲信号,从而实现空域等距采样。软件采用图形化编程语言Lab VIEW,其具有人性化的程序设计理念、简易快捷的数据采集和控制功能、强大的分析模块和形象完整的数据显示等优点,在虚拟仪器构建的测试系统中应用极为方便,是目前国际上首推并应用最广的数据采集和控制开发环境之一[4]。

该采集系统选用Lab VIEW2012编写人机交互界面,完成数据采集卡与计算机之间的通讯、数据的采集与整理、数据的有序存储及后续处理。程序的主要功能包括多点采集、多通道多点采集、数据显示和保存、采样参数及显示设置等。

采样前可以根据试验需要对采样频率、采样点数、增益等进行设置,采样结束后16个通道的数据会自动保存在指定文件中。最后可根据需要来选择在软件前面板上显示的通道。

图4 信号调理流程

图5 数据采集系统框图

3 裂纹检测试验及结果

3.1 试验方法

选取机动车油箱进行漏磁检测试验,该油箱由Q345钢经折弯加工制作而成。试验前在油箱平面区及油箱棱角区分别预制一条40 mm×0.5 mm× 0.5 mm(长×宽×深)的纵向裂纹[5-7],检测试件如图6所示。试验时对激励线圈施加直流电压,人工励磁的磁场强度可通过改变线圈中的电流来调节。试验过程中,首先对检测系统装卡上平板极靴,推动小车沿油箱平面区进行扫描;然后更换为V型极靴,沿油箱棱角处进行“骑棱”检测。随着摩擦采样轮的转动,光电编码器发出脉冲信号,触发数据采集卡采集磁场信号。

3.2 油箱裂纹检测结果

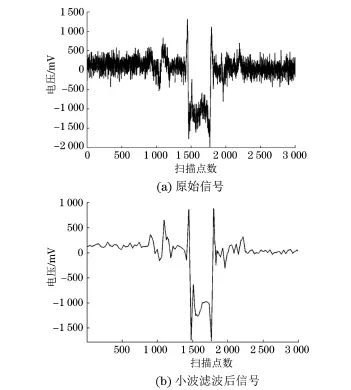

通过检测装置分别对油箱平面及棱角处的纵向裂纹进行检测,先进行正面检测,后对试件背面进行检测。正面检测即在有裂纹的一侧进行扫描,背面检测是将被测试件翻转,在缺陷的背面对试件进行扫描,该检测是为了研究该检测系统对于亚表面裂纹的检测效果。但对于如图6所示的折弯件内侧纵向裂纹,是没有办法进行正面检测的,只能沿着外侧进行“骑棱”检测,这也是该装置的优势所在。图7为从油箱外部检测内部纵向裂纹时所得的磁信号分布,其中图7(a)为原始信号,图7(b)为小波滤波后的信号。

图6 检测试件外观

图7 机动车油箱内部纵向裂纹信号

由图7可知,当检测系统经过纵向裂纹时,信号会发生突变,并且磁场信号在突变值时所测点数与纵向裂纹的长度具有较好的相关性,故可根据光电编码器的分辨率及采样轮的半径来估算纵向裂纹的长度,这对纵向裂纹的定量化检测具有一定的参考意义。

4 结语

针对机动车油箱棱角处纵向裂纹难以检测的问题,研制了一套基于霍尔元件的差动式漏磁检测系统。该检测系统采用两个霍尔元件差动式处理检测信号,提高了检测系统的灵敏度;并且可以通过更换不同型号的极靴,来分别实现油箱平面与油箱棱角处的裂纹检测。结果表明,该检测系统可以有效识别油箱内部棱角处的内部纵向裂纹。

[1] ATHERTON D L.Magnetic inspection is key to ensuring safe pipelines[J].Ndt&E International, 1997,32(32):40-41.

[2] 杨理践,王玉梅.智能化管道漏磁检测装置的研究[J].无损检测,2002,24(3):100-102.

[3] 宋小春,黄松岭,赵伟,等.高清晰度储罐底板漏磁检测器的研制[J].化工自动化及仪表,2007,34(1):77-80.

[4] 陈锡辉,张银鸿.Lab VIEW程序设计从入门到精通[M].北京:清华大学出版社,2007.

[5] VLADIMIR Z,KAREN W,DAVE G,et al.MWM eddy-current arrays for crack initiation and growth[J].International Journal of Fatigue,2003,25:1147-1155.

[6] 蒋奇管.道缺陷漏磁检测量化技术及其应用研究[D].天津:天津大学,2002.

[7] 陈蓉,于润桥,马娟.焊缝漏磁检测探头的实验研究[J].南昌航空大学学报,2007,21(增刊):154-157.

The MFL Device to Detect the Longitudinal Cracks of the Oil Tank Corners Based on Lab VIEW

SUN Rui-hong1,ZHANG Xiao-xing1,MA Zhao-guang2,ZHANG Rui-lei3,4,MA Chun-hong4

(1.Beijing Xinli Machinery Limited Liability Company,Beijing 100074,China; 2.Beijing Institute of Machinery,Beijing 100074,China; 3.China Academy of Aerospace Aerodynamics,Beijing 100074,China; 4.Hebei Aerospace Environmental Engineering Co.,Ltd.,Chengde 067000,China)

In order to overcome the difficulties in detecting the longitudinal corner cracks of containers,such as motor vehicle oil tanks,are difficult to detect,a multifunctional system used to detect magnetic flux leakages of tanks is designed and developed based on differential hall probes.The detection probe is made of two elements forming the structure of differential type,make up the detection probe,which can improve the sensitivity of detection system.By switching different pole shoes,cracks of the plane and the corners can be detected respectively.As an external trigger,the photoelectric encoder can collect data at the same distance each time,to determine where the defect exists accurately.Through carrying experiments on the fuel tank belonging to a heavy armored vehicle with prefabricated defects,acquired results show that the detection system can identify the the longitudinal cracks inside the tank,then it can be promoted to industrial applications.

Magnetic flux leakage detect;Hall probe;Differential probe;Longitudinal crack

TG115.28

:A

:1000-6656(2017)01-0071-04

10.11973/wsjc201701018

2016-03-16

孙瑞虹(1986—),男,工程师,主要从事磁粉检测、超声波检测等无损检测工作。

孙瑞虹,E-mail:sunruihong1234@163.com。