用于钢管的气浮式电磁超声测厚探头

2017-02-09宋小春康宜华

涂 君,陈 浩,宋小春,康宜华

(1.湖北工业大学机械工程学院,武汉430068;2.武汉华宇一目检测装备有限公司,武汉430074)

用于钢管的气浮式电磁超声测厚探头

涂 君1,陈 浩1,宋小春1,康宜华2

(1.湖北工业大学机械工程学院,武汉430068;2.武汉华宇一目检测装备有限公司,武汉430074)

为了对钢管的电磁超声测厚系统进行升级,在前期设计的磁化器与线圈分离的电磁超声测厚探头的基础上,提出了一种气浮式电磁超声测厚探头的设计方法,其原理是利用在探靴和钢管表面之间形成的气膜消除接触式摩擦,来实现对钢管的全浮动随动跟踪。通过理论分析,得出了钢管不同偏心率下气浮探靴的最大承载力;并通过搭建8通道电磁超声检测设备对钢管进行测厚试验,结果验证了该方法的有效性。理论分析和试验结果表明,相比传统的钢管电磁超声测厚方法,气浮式钢管测厚解决了探头的磨损严重问题,延长了探头的使用寿命,更好地满足了钢管在线检测的需求。

电磁超声探头;钢管;测厚;气浮;探靴

由于各领域对钢管需求量的与日俱增,生产钢 管的企业必须不断提高生产效率,并对钢管检测设备[1]进行升级,以保证钢管出厂的合格率。电磁超声检测[2]具有非接触、无需耦合剂、检测速度快、检测设备机械结构相对简单、检测重复性好等优点,适用于钢管的测厚,检测速度最高可达40 m/min。然而,该技术要求电磁超声探头与钢管之间保持一个较小的距离,较大的磁吸附力会加剧探头的磨损量。为此,笔者前期设计了一种磁化器与线圈分离的电磁超声测厚探头[3],其只需要将线圈单独安装于探靴上即可。

气浮技术是利用气体反作用力使物体悬浮,从而避免物体间的相互磨损的技术。姚燕生[4]设计了一种新型无摩擦气缸及带径向节流孔与轴向密封槽的气浮活塞,从而延长了气缸的使用寿命。尹韶辉[5]采用基于空气静压轴承的气浮测头对非球面进行接触式测量。郑永洁[6]将气浮式仿真系统应用于空间机器人中,减小了各种干扰,保证了仿真结果的可信度。张新宇[7]和高亮[8]等采用有限元法对气膜流场进行了有效的数值模拟计算,初步实现了根据外负载的要求来确定气浮探头装置的性能参数。为了进一步消除高速检测下探靴的磨损,笔者提出将气浮技术应用到电磁超声探头的结构设计中,继而引入到钢管在线电磁超声测厚的应用中,有望对现有设备进行升级改造。

1 气浮式电磁超声测厚探头结构

在实际检测中,由于传送线的安装与制造误差以及钢管自身的直线度误差,钢管在直线推进或螺旋推进时都会产生多个自由度的跳动。钢管直线或螺旋推进运动下的自由度分析如图1所示,钢管直线推进时在x,y,z方向均存在移动自由度(以x,y,z三个方向的速度vx,vy,vz表示),而绕x轴和z轴同时存在两个转动自由度(以绕x轴和z轴的角速度wx和wz表示),而钢管螺旋推进时还会多一个绕y轴的转动自由度(以绕y轴的角速度wy表示)。因此笔者设计了一种具有六自由度随动跟踪圆筒状的探靴,用于消除钢管摆动和跳动对检测信号的影响。

图1 钢管直线或螺旋推进运动下的自由度分析

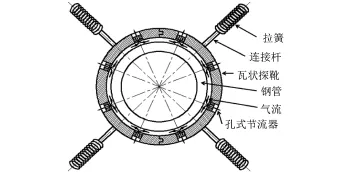

钢管电磁超声测厚气浮探靴结构示意如图2所示,整个探靴由两个1/2圆的瓦状结构通过机械密封拼接而成。圆筒探靴内径要大于钢管外径,并通过两排各4根拉簧悬挂。探靴上圆周方向也安装有两排各4个连接杆,在钢管规格发生变化时,只需调整连接杆的长度,而不需要更换拉簧。当钢管发生跳动或摆动时,探靴能够及时响应。由于钢管运行中的跳动,仅通过探靴外侧的弹簧难以保证其始终与钢管同轴。同时探靴长时间与钢管发生侧磨,会大大缩短探靴的使用寿命,为此提出了一种气浮式钢管电磁超声测厚探头的设计方法,对钢管实施非接触主动检测。气浮式电磁超声探头主要利用在探靴和钢管表面之间形成的气膜来消除接触式摩擦的作用,并实现对钢管的全浮动随动跟踪检测。气浮探靴在轴向方向均匀布置两排各N个简单孔式节流器,气流通过节流孔后形成压降,并在钢管表面形成均匀对称分布的压力。

图2 钢管电磁超声测厚气浮探靴结构示意

2 气浮探靴工作原理分析

气浮探靴在气体浮力Fa、外侧弹簧拉力Fs以及自身重力G的共同作用下保持平衡,并形成圆周方向上各处厚度均为h的气膜。若钢管发生中心偏移,导致钢管与探靴之间的间隙发生变化,从而整个气体作用力会随着钢管中心的偏移有不同程度的提高,使探靴在该作用的推动下向间隙减小的一侧偏移,最终达到新的平衡位置。这样,气膜厚度h被限制在能满足检测要求的微小范围内变化,从而实现了探靴对钢管的非接触式跟踪。

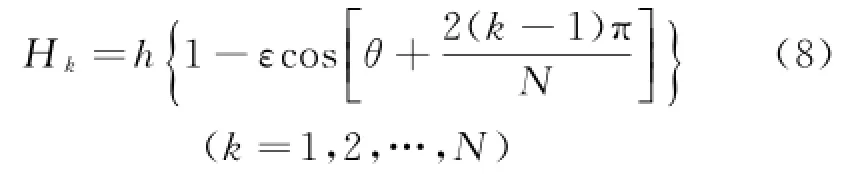

考虑到钢管外径远大于气膜厚度h,因此略去圆柱表面曲率的影响,将钢管表面气膜展开成平面[9]。将展开的气膜按节流孔数目在圆周方向上分为N等分,每一等分的宽度为:

式中:D为钢管外径。

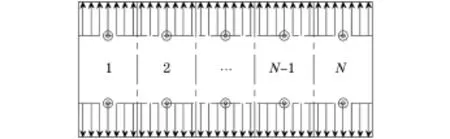

假设气膜厚度在每一等分中为常数,其值等于该节流孔处的气膜厚度值hk(k=1,2,…,N)。在两个节流孔间无气体流动,气体自小孔流出后,立即充满等分的全宽度,使气体在每个等分内呈一维流动,每等分内两节流孔间压力相等,其值为该等分节流孔后的出口压力pdk;气体无周向流动,只是沿钢管轴向流向端面,其压力由孔后出口压力pdk降至环境压力p0,气浮探靴内高压空气流动方向示意如图3所示。

图3 气浮探靴内高压空气流动方向示意

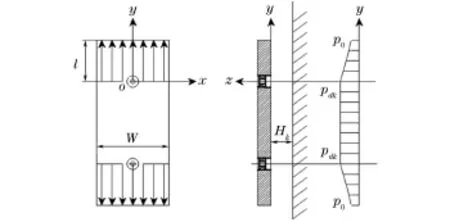

由此,在求解每一等分内压力分布时只取从节流孔到轴端的一段即可。第k等分气膜压力分布如图4所示,取第k等分,以节流孔中心处为原点,垂直气膜方向为x轴,沿气流方向为y轴。

图4 第k等分气膜压力分布

由于气体流动时间很短,可认为整个流动过程为绝热且无黏性的流动过程,可得到第k个等分气体质量流量为:

式中:A=πd2/4,为节流孔面积;ρ0为空气密度;φ为流量系数,一般可取0.8。

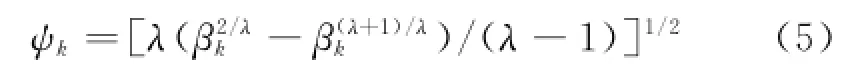

设

当βk≤βλ时:

当βk≥βλ时:

对于空气,λ=1.41,则βλ=0.528。

根据气体流动状态方程,可得到第k段气膜压力为:

式中:η为空气的黏性系数,对于空气而言,常温下的η为18.4×10-6N·s·m-2。

对于两排各N个孔的气浮探靴,其中心截面可视为受N个方向的力。每个方向的力均可看作是高压气体作用在弦长为L=Dsin(π/n)上的径向力。其中,第k个方向上的油膜力大小为:

由于钢管运动仍然属于低速运转,其动压效应并不明显,故仍可将钢管运动视为简单的静压状态。当钢管发生偏移时,各个等分内的平均间隙也随之发生变化。气浮探靴与发生中心偏移的钢管结构如图5所示,第k个等分的平均间隙为:

式中:ε为偏心率;θ为位姿角。

图5 气浮探靴与发生中心偏移的钢管结构示意

将式(8)代入式(6)中,可得到第k个节流口处的压力为:

由此可得到气浮探靴所受到的气体浮力为:

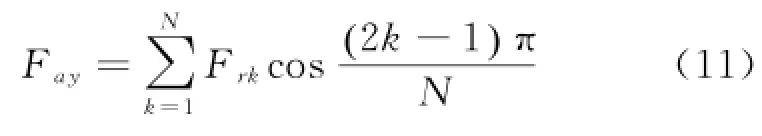

由于弹簧长度变化对系统稳定性影响较大,因此通过气体浮力来消除探靴重力,将式(10)进行矢量分解,可得到气体浮力在与重力方向相反的竖直方向的合力为:

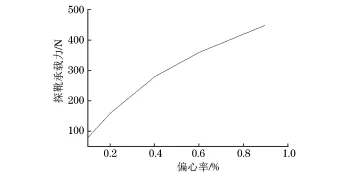

针对钢管的不同偏心率,计算气浮探靴最大承载力,可得到气浮探靴承载力与偏心率的关系曲线如图6所示。由图可以看出承载力随偏心率增大而增大,这主要是由于随着偏心率的增大,各节流孔平均间隙减小,压力差降低,孔口压力增大,从而使得承载力增大。

图6 气浮探靴承载力与偏心率的关系曲线

3 检测系统与信号显示

钢管的质量检测结果是钢管出厂的唯一认证标准,对钢管缺陷的漏检将会带来较大的安全隐患。为此,必须对所有生产钢管进行包括无损检测和测厚在内的综合测试,并达到相应指标后才能投产使用。图7为针对钢管漏磁检测电磁超声测厚需求设计的一套在线检测系统(1为压紧轮1#,2为横向漏磁检测主机,3为压紧轮2#,4为纵向漏磁检测主机,5为压紧轮3#,6为电磁超声测厚主机,7为压紧轮4#),检测钢管直径范围为140~340 mm,壁厚范围为7.2~20 mm,最高检测速度为1.2 m·s-1。

图7 钢管高速综合检测系统外观

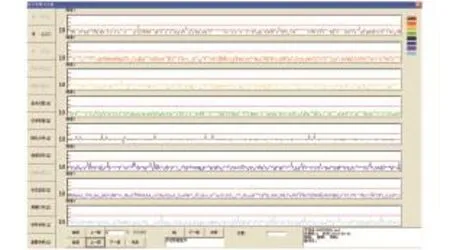

为了测试电磁超声测厚系统的有效性,以一根直径为φ180 mm,壁厚为9.2 mm,长10 m的钢管,通过自主研制的8通道EMAT测厚系统对其进行检测。图8为采用周向磁化器提供磁场,气源压力调为0.4 MPa,探靴承载力为200 N时得到的一组数据。其中每一栏代表其中一个通道的测厚数据,横坐标与钢管的长度对应,纵坐标每格代表10 mm。可以看出,8个通道的厚度曲线基本上与钢管的实际厚度相符。不过,信号均有较小波动,这主要是由于钢管在滚轮上的轻微甩动导致测厚回波产生波动;另外,检测过程中探头外壳与钢管接地良好对信号也有一定影响。通过连续测量25次,壁厚平均值为9.18 mm,最大最小值有较小波动,且波动均在0.3 mm范围内。

图8 钢管8通道EMAT测厚数据

4 结语

用于钢管的气浮式电磁超声测厚探头具有很高的使用价值,有利于提高检测效率,降低劳动强度,解决了长时间与钢管的接触性摩损严重的问题,延长了钢管的使用寿命,达到了快速检测和高品质的要求。

[1] 贾鹏军,罗金恒,刘琰,等.石化成口油外输管道泄漏的无损检测[J].无损检测,2016,38(3):11-13.

[2] 钱宏亮,王艳斌,闫重强,等.基于电磁超声的金属管道腐蚀检测仪的研制[J].无损检测,2015,37(6):24-28.

[3] TU Jun,KANG Yi-hua,LIU Yao-yao.A new magnetic configuration for a fast EMAT applied to online steel pipe wall thickness measurements[J].Materials Evaluation,2014,72(11):1407-1413.

[4] 姚燕生,郭宝林,代祥.气浮式无摩擦气缸设计[J].机械设计与研究,2014,30(2):89-91.

[5] 尹韶辉,彭杰宏,唐昆,等.非球面超精密气浮式测头设计及仿真[J].中国机械工程,2014,25(10):1279-1285.

[6] 郑永洁,张笃周,谌颖.空间机器人气浮式物理仿真系统有效性研究[J].空间控制技术与应用,2010,36 (6):33-38.

[7] 张新宇,陈忠基,姚瑶.基于有限元的气浮支承系统的数值模拟与实验研究[J].辽宁科技大学学报,2008, 31(3/4):285-287.

[8] 高亮,黄秋波,高磊.一种气垫式电磁超声探头气膜性能的计算分析[J].无损探伤,2005,27(2):73-74.

[9] 刘敦,刘育华,陈世杰.静压气体润滑[M].哈尔滨:哈尔滨工业大学出版社,1990.

Gas Floating Electromagnetic Acoustic Thickness Measuring Transducer for Steel Tube

TU Jun1,CHEN Hao1,SONG Xiao-chun1,KANG Yi-hua2

(1.School of Mechanical Engineering,Hubei University of Technology,Wuhan 430068,China; 2.Wuhan Huayu-M Testing Equipment Co.,Ltd.,Wuhan 430074,China)

In order to adapt to the increasing production efficiency,the existing electromagnetic acoustic thickness measurement system for steel tube needs to be upgraded.On the basis of the preliminary designed transducer with the magnetizer and the testing coils separated,a gas floating designing method for the electromagnetic acoustic thickness measuring transducer is proposed.The gas film formed between the steel tube surface and the agent shoes is used to eliminate the contact friction,so as to realize the full floating servo tracking for the steel pipe.The maximum bearing capacity of the air floatation agent shoes under different eccentricity of the steel tube is obtained through the theoretical calculation.And the electromagnetic acoustic testing equipment with 8 channels was set up to measure the thickness of the steel tube.The accuracy of the measurement results shows that the method is effective.Theoretical analysis and experimental results show that,compared with the traditional method of electromagnetic acoustic thickness measurement for steel pipe,the gas floating designing method can solve the seriously wear problems of a long time contacting with the steel tube,and largely extend the service life of the probe,so as to meet the needs of the steel tube on-line detection preferably.

Electromagnetic acoustic transducer;Steel tube;Thickness measurement;Gas floating;Agent shoe

TG115.28

:A

:1000-6656(2017)01-0075-04

10.11973/wsjc201701019

2016-05-05

国家自然科学基金资助项目(51575165);湖北省自然科学基金资助项目(2014CKB506,2015CFB601);湖北工业大学高层次人才基金资助项目(BSQD14025)

涂 君(1983-),男,讲师,博士,主要从事电磁超声无损检测方法与应用研究工作。

涂 君,E-mail:tjezhou5196@163.com。