两级循环蒸发ORC系统深度回收燃煤锅炉烟气余热的研究

2017-02-08王志军熊源泉

王志军,熊源泉

(东南大学 热能工程研究所,能源热转换及其过程测控教育部重点实验室,南京 210096)

两级循环蒸发ORC系统深度回收燃煤锅炉烟气余热的研究

王志军,熊源泉

(东南大学 热能工程研究所,能源热转换及其过程测控教育部重点实验室,南京 210096)

针对燃煤锅炉排烟温度低且含有会产生低温腐蚀成分的特点,提出了一种更适合于回收燃煤锅炉排烟余热的两级循环蒸发有机朗肯循环(ORC)系统.以R123为工质,结合国内某燃煤锅炉尾部排烟参数,建立了该两级循环蒸发ORC系统的热力模型和经济模型,并进行计算分析,与传统一级蒸发ORC系统进行比较.结果表明:就热力性能而言,两级循环蒸发ORC系统的净做功量、净回收效率高于一级蒸发ORC系统,相应的换热面积也更大;就经济性而言,两级循环蒸发ORC系统的发电成本高,但设计使用年限内,年均净收益更丰厚,性价比更高.

烟气余热;ORC系统;净回收效率;循环式蒸发器

随着我国经济的快速发展,对能源的需求越来越大,但传统化石燃料的使用却会带来很多环境和社会问题,因此节能减排势在必行.现阶段,电站燃煤锅炉的排烟温度约为120~140 ℃,工业燃煤锅炉的排烟温度约为150~204 ℃.燃煤锅炉排烟热损失巨大,若能有效地回收利用其烟气余热,对提高锅炉燃煤利用率,减少燃煤使用量,降低污染物排放有重大意义.目前,回收燃煤烟气余热的主要措施有加热热网水、安装低温省煤器和预热空气等.加热热网水会受到季节的约束,而安装低温省煤器、预热空气等措施由于冷源介质温度的限制,整个换热设备的管壁温度基本都处于酸露点以下,会受到低温腐蚀的威胁.

有机朗肯循环(ORC)系统是一种利用有机工质蒸发来吸收低品位热源余热的设备,可就近布置,不需要对原有系统进行改造.然而传统ORC系统使用的蒸发器多为干式蒸发器,工质的预热、蒸发环节都在同一换热器内进行[1-3].在ORC系统回收燃煤烟气余热的过程中,若换热设备因低温腐蚀严重需要替换,则整个换热器都要被替换掉,设备更换成本高,且由于烟气余热能量品质不高,ORC系统的热效率同样也不高.为了提高ORC系统的热效率,所采用的方法可总结为2个方面:一是工质的优化选择,二是系统结构的优化.针对工质优化选择的研究已有很多,刘杰[4]以发动机废热为热源,对ORC系统采用8种不同工质时的热力性能进行对比分析,认为在考虑环保特性时R245fa与R123是较好的工质.王志奇[5]则针对燃气锅炉低温烟气ORC发电系统,研究了不同烟气温度下的最佳工质,得出当烟气温度在100~180 ℃时,系统采用R123的发电成本最低,而烟气温度高于180 ℃时,R141b的经济性更高.针对系统结构优化的研究目前较少,Li等[6]使用两级蒸发ORC系统回收地热能,对系统进行性能分析得出,与一级蒸发ORC系统相比,两级蒸发ORC系统有更高的系统效率.这种两级蒸发的形式在提高传统一级蒸发ORC系统热效率方面具有独特优势.

为使ORC系统更适用于回收燃煤锅炉排烟余热,笔者提出在两级蒸发ORC系统的基础上,引入循环式蒸发器来改善原有系统的性能.循环式蒸发器使得传统干式蒸发器的预热与蒸发环节分离,烟道内换热器被分成低压级预热段、低压级蒸发段、高压级预热段和高压级蒸发段4个部分,可实现分段处理各部分换热设备的低温腐蚀问题.当设备需更换时,只需对腐蚀严重段进行更换,大大降低了设备更换成本.同时,通过调节高压级蒸发温度,可使高压级换热器壁温高于酸露点,该段换热器可免于酸腐蚀威胁,其使用寿命大大增加.为了研究该两级循环蒸发ORC系统的性能,笔者建立了热力模型和经济模型,并结合国内某燃煤锅炉烟气参数,对其进行计算分析,与传统一级蒸发ORC系统进行分析比较.

1 系统模型

1.1 两级循环蒸发有机朗肯循环系统

由于针对一级蒸发ORC系统的研究已有很多,其系统流程及相关的计算模型就不进行介绍.为方便后续的比较,一级蒸发ORC系统可视为高压级蒸发温度和低压级蒸发温度相同的两级循环蒸发ORC系统.

两级循环蒸发ORC系统流程如图1所示:经过冷凝的工质先经低压级工质泵加压后进入低压级预热器预热,达到饱和状态;饱和状态的工质其中一路从低压级预热器进入到低压级汽包中,然后进入低压级蒸发器蒸发,蒸发后的气液两相工质返回低压级汽包中进行气液分离.其中,蒸汽进入汽轮机中,液相工质再次进入低压级蒸发器循环蒸发;达到饱和状态的工质另一路从低压级预热器进入高压级工质泵中继续加压,加压后的工质依次进入高压级预热器、高压级蒸发器及高压级汽包中完成第二次预热和循环蒸发过程;随后工质进入高压级汽包中进行气液分离,其中,蒸汽进入汽轮机膨胀做功,液相工质回流至高压级蒸发器进行新一轮蒸发;经热功动力转换机械膨胀做功后的乏汽进入冷凝器冷凝成饱和液体,流入工质储液罐中,完成整个工质循环.

1—低压级预热器;2—低压级蒸发器;3—高压级预热器;4—高压级蒸发器;5—高压级汽包;6—低压级汽包;7—热功动力转换机械;8—发电机;9—冷凝器;10—工质储液罐;11—低压级工质泵; 12—高压级工质泵.

图1 两级循环蒸发ORC系统简图

Fig.1 Schematic diagram of the two-stage cyclic

evaporation ORC system

1.2 数学热力模型

两级循环蒸发ORC系统温熵图T-s关系如图2所示.假设系统处于稳定流动状态,设备与环境之间无热交换,蒸发器、冷凝器及相应管道内的压力损失可以忽略不计,其循环基本方程如下:

图2 两级循环蒸发ORC系统T-s图

(1)1-2过程和3-4过程为工质泵增压过程,工质泵的消耗功率分别为

WPH=mH(h4-h3)

(1)

WPL=(mL+mH)(h2-h1)

(2)

WP=WPH+WPL

(3)

式中:WPH和WPL分别为高、低压级工质泵能耗;WP为总的泵消耗功;mH和mL分别为高、低压级蒸发器工质循环蒸发量;hi为各对应点的比焓,i=1,2,…,10.

(2)4-5-6过程为工质在高压级预热器和高压级蒸发器内的吸热过程.

QH=mH(h6-h4)

(4)

式中:QH为高压级预热器和高压级蒸发器的吸热量.

(3)2-3-10过程为工质在低压级预热器和低压级蒸发器内的吸热过程.

QL=(mL+mH)(h3-h2)+mL(h10-h3)

(5)

式中:QL为低压级预热器和低压级蒸发器的吸热量.

(4)10-8过程和7-8过程为低压级蒸汽与汽轮机内蒸汽的混合过程.

mL(h8-h10)=mH(h7-h8)

(6)

(5)6-7过程和8-a过程分别为混合前蒸汽和混合后蒸汽在汽轮机中的膨胀过程.

WtH=mH(h6-h7)

(7)

WtL=(mL+mH)(h8-ha)

(8)

Wt=WtH+WtL-WP

(9)

式中:WtH和WtL分别为混合前、后蒸汽在汽轮机中的膨胀功;Wt为系统总的做功量.

(6)a-1过程为工质在冷凝器内的冷凝过程.

Qc=mL(ha-h1)

(10)

式中:Qc为工质在冷凝器内的放热过程.

1.3 传热计算

为保证ORC系统的安全运行,需考虑换热设备的低温腐蚀问题.低压级预热段换热设备壁温最低,处于水露点以下,使用几乎不与酸碱反应的导热塑料管[7].对于低压级蒸发段和高压级预热段,根据前苏联1973年版锅炉机组热力计算标准,换热设备金属壁温应高于水露点25 ℃,小于105 ℃,则金属的腐蚀速度≤0.2 mm/s,在可接受范围内.文中水露点约为45 ℃,则低压级蒸发温度不低于70 ℃;而高压级蒸发段则通过调节高压级蒸发温度使换热设备的金属壁温高于酸露点(94 ℃),该段换热器可以避免酸腐蚀.低压级蒸发段、高压级预热段、高压级蒸发段换热设备都使用具有抗腐蚀能力的ND钢.表1给出了某燃煤锅炉尾部烟气参数及相应的系统结构设计参数,其中系统结构设计参数参考文献[8]~文献[10].

表1 两级循环蒸发ORC系统设计参数

烟道内总换热面积A的计算[11-12]可统一为

(11)

式中:Q为换热器的总换热量;K为综合传热系数;ΔT为换热器内的传热温差.

其中,综合传热系数可由下式[11-12]得到:

(12)

式中:αi为管内工质传热系数;αo为管外烟气传热系数;λ为换热管导热系数;Ai为管内表面积;Ao为管外总换热面积;ηo为肋片总效率;δ为换热管壁厚.

整个系统的净做功量为

Wnet=Wt-Wf

(13)

式中:Wnet为整个系统的净做功量;Wf为风机能耗,计算参考文献[13]和文献[14].

整个系统的净回收效率nnet为

(14)

2 两级循环蒸发ORC系统热力性能分析

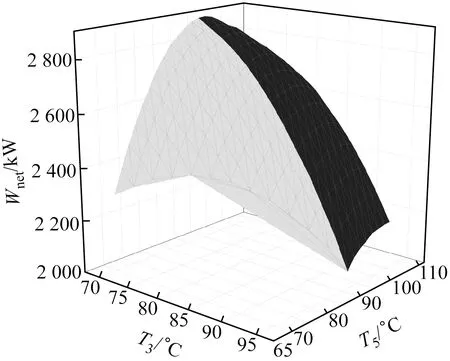

图3给出了两级循环蒸发ORC系统净做功量Wnet随高、低压级蒸发温度(T5和T3)的变化情况.深色区域代表高压级蒸发温度T5高于酸露点的区域.很显然,若一级蒸发ORC系统的蒸发温度低于94 ℃时,整个烟气换热设备将全部置于酸露点以下,但两级循环蒸发ORC系统可以通过控制高压级蒸发温度高于酸露点,使高压级蒸发段的换热设备无酸腐蚀,换热设备的使用寿命将大大延长.从图3可以看出,当低压级蒸发温度恒定时,系统的净做功量随着高压级蒸发温度的升高先增加后减小,此时,存在某一个高压级蒸发温度使得净做功量最大.虽然在不同低压级蒸发温度情况下,净做功量最大时对应的高压级蒸发温度不同,但都高于酸露点,系统的最大净做功量仍处于深色区域,即系统可以在保证高压级蒸发段无腐蚀的情况下,净做功量达到最大.即使因燃料改变,酸露点提高至超过净做功量最大时对应的高压级蒸发温度,深色区域仍是净做功量较大区域.

图3 两级循环蒸发ORC系统净做功量Wnet随高、低压级蒸发温度的变化

图4给出了两级循环蒸发ORC系统净回收效率随高、低压级蒸发温度的变化情况.从图4可以看出,不管是一级蒸发ORC系统还是两级循环蒸发ORC系统,系统的净回收效率都随着低压级蒸发温度的降低而降低,这是因为系统产生的蒸汽品质降低.但两级循环蒸发ORC系统的净回收效率下降的速度明显小很多.这是因为两级循环蒸发ORC系统有2个蒸发压力,高压段烟气利用相对高压的工质蒸发吸热,低压段烟气利用相对低压的工质蒸发吸热,实现了烟气余热的梯级回收,有效缓解了一级蒸发ORC系统在烟气余热回收深度加大时热效率的下降速率,且深色所在区域是系统净回收效率较高的区域.

图4 两级循环蒸发ORC系统净回收效率nnet随高、低压级蒸发温度的变化

从图3和图4可以看出,相比传统的一级蒸发ORC系统,两级循环蒸发ORC系统既可保证高压级蒸发段换热设备无酸腐蚀,又可实现其净做功量更大,净回收效率更高.且该系统还可有效缓解烟气余热回收深度加大时热效率的下降速率,更适用于低温烟气余热的深度回收领域.

图5给出了两级循环蒸发ORC系统出口烟温Tgo随高、低压级蒸发温度的变化情况.从图5可以看出,随着低压级蒸发温度的降低,一级蒸发ORC系统和两级循环蒸发ORC系统的出口烟温也随之降低,且出口烟温Tgo的值与高压级蒸发温度没有太大关系,这表明一级蒸发ORC系统和两级循环蒸发ORC系统的出口烟温主要取决于低压级蒸发温度,低压级蒸发温度越低,烟气余热回收深度越大.

图5 两级循环蒸发ORC系统出口烟温Tgo随高、低压级蒸发温度的变化

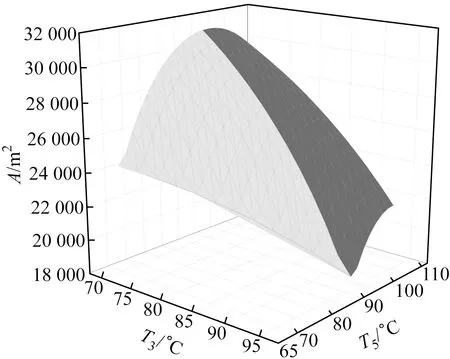

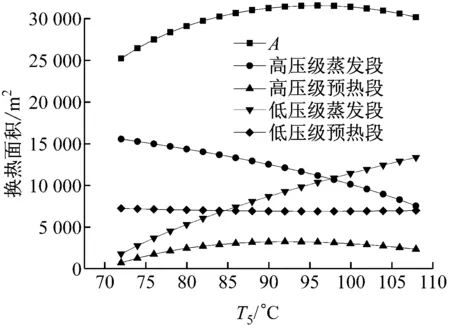

图6给出了两级循环蒸发ORC系统总换热面积A随高、低压级蒸发温度的变化情况.从图6可以看出,一级蒸发ORC系统和两级循环蒸发ORC系统的总换热面积都随着低压级蒸发温度的降低而逐渐增加,这是因为随着烟气余热回收深度的增加,换热量增大;同时,在低压级蒸发温度相同的情况下,两级循环蒸发ORC系统的总换热面积随高压级蒸发温度的升高出现峰值.为探讨出现这一峰值的原因,以低压级蒸发温度为70 ℃为例,将烟道内4段换热器面积及总换热面积随高压级蒸发温度的变化趋势列于图7中.

图6 两级循环蒸发ORC系统总换热面积A随高、低压级蒸发温度的变化

图7T3=70 ℃时两级循环蒸发ORC系统烟道内各段换热器面积及总换热面积A随T5的变化

Fig.7 Sectional and total heat-transfer areaAvs.T5forT3=70 ℃

从图7可以看出,当低压级蒸发温度恒定时,高压级蒸发段的换热面积随高压级蒸发温度的升高而减小;高压级预热段的换热面积随高压级蒸发温度的升高而先增加后减小;低压级蒸发段的换热面积随高压级蒸发温度的升高而增加;而低压级预热段的换热面积随高压级蒸发温度的升高变化很小.当高压级蒸发温度较小时,其与低压级蒸发温度相差较小,系统吸热量主要发生在高压级蒸发段,随着高压级蒸发温度的升高,高压级蒸发段的吸热量减小,低压级蒸发段的吸热量相应增加,但此时高压级蒸发段吸热量的减少速率小于低压级蒸发段吸热量的增加速率,相应的高压级蒸发段换热面积的减小速率小于低压级蒸发段换热面积的增加速率.这从计算结果也可以看出,如T5从72 ℃升至94 ℃时,高压级蒸发段的换热面积减少速率约为178 m2/K,而低压级蒸发段的换热面积增加速率约为365 m2/K.此外,相对应的高压级预热段换热面积也呈增加趋势,这使得总换热面积在高压级蒸发温度较低时随高压级蒸发温度的升高而出现增加趋势.当高压级蒸发温度继续升高并达到某一值时,低压级蒸发段吸热量与高压级蒸发段吸热量趋于相近,甚至超过高压级蒸发段,此时高压级蒸发段吸热量的减少速率逐渐超过低压级蒸发段吸热量的增加速率,相应的高压级蒸发段换热面积的减少速率将大于低压级蒸发段换热面积的增加速率.如T5从94 ℃升至108 ℃时,高压级蒸发段的换热面积减少速率约为293 m2/K,而低压级蒸发段的换热面积增加速率约为252 m2/K.然而,此时相对应的高压级预热段换热面积也在相应减小,因此,总换热面积在T5较大时随T5的升高而减小.

另外,从图6还可以看出,两级循环蒸发ORC系统烟道内总换热面积A大于一级蒸发ORC系统,这是因为在低压级蒸发温度相同的情况下,两级循环蒸发ORC系统提高了高压级蒸发段的蒸发压力,使其传热温差减小,致使该系统换热面积增加.

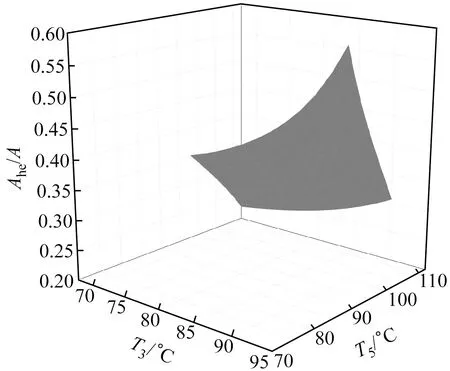

图8给出了两级循环蒸发ORC系统高压级蒸发温度高于酸露点时,高压段换热面积占总换热面积之比Ahe/A随高、低压级蒸发温度的变化情况.从图8可以看出,当低压级蒸发温度高于酸露点后,低压级蒸发器、高压级预热器和高压级蒸发器的壁温都已高于酸露点,大部分的换热设备已不再受低温腐蚀威胁,此处不进行讨论.而当低压级蒸发温度低于酸露点时(如图8所示),有约25%甚至高达55%比例的换热设备可免于低温腐蚀的威胁,大大延长了换热设备的使用寿命.

图8 高压级蒸发温度高于酸露点时两级循环蒸发ORC系统Ahe/A随高、低压级蒸发温度的变化

Fig.8 RatioAhe/Avarying withT3andT5,whenT5is higher than the dew point of the acid

3 两级循环蒸发ORC系统经济性分析

3.1 经济模型

投资与收益是燃煤锅炉回收烟气余热时最需要关注的因素.因此,有必要建立一个合适的经济模型,对系统的发电成本及设备寿命内所能获得的收益进行计算.对于热源是烟气的ORC系统,换热器热阻大,投资费用高,占整个系统投资的80%~90%.因此,以换热器的投资为基准,对系统的总投资进行修正,修正系数取1.15.换热器的投资成本可由以下公式[2,15-16]计算:

lg Cb=K1+K2lg A+K3(lg A)2

(15)

CBM=Cb(B1+B2FmFp)

(16)

lg Fp=C1+C2lg p

(17)

S1996=1.15·CBM

(18)

(19)

式中:Cb为按1996年美元购买力计算的设备费用;K1、K2、K3、B1、B2、C1和C2为常数;Fm、Fp分别为换热器材料与承受的修正系数;p为换热器所能承受的压力;CBM为修正后的成本;I为化工设备成本指数(Chemical economic plant cost index),数据会定时更新并发表于杂志《Chemical Engineering Journal》[15-16]上;S为系统总投资.

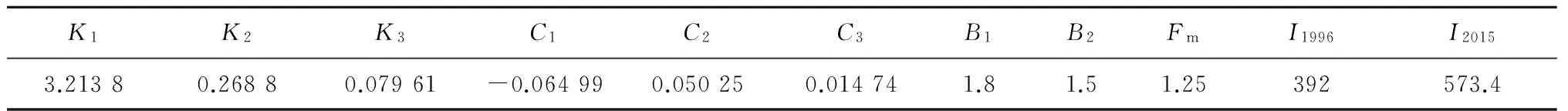

式(15)~式(19)中是以美元来计算的,换算过程中按2015年美元与人民币汇率(6.4)进行折算.公式中各系数如表2所示.系统投资的资本回收成本[5,15-16]为

(20)

式中:i为年利率,取5%;Ts为系统使用年限,取15年.

ORC系统的发电成本[5,15-16]为

(21)

式中:M为系统运行及管理费用,取1.5%S2015;ps为系统年运行时间,取5 500 h.

年均净收益R[5,15-16]为

R=年发电收益-折算年设备成本-年运行及维护费用=Wnet·Cpri·ps-

S2015/Ts-M

(22)

式中:Cpri为当前电价,取0.5元/(kW·h).

表2 换热器投资成本公式中的各参数

3.2 经济性计算结果与分析

图9给出了两级循环蒸发ORC系统发电成本L随高、低压级蒸发温度的变化情况.从图9可以看出,两级循环蒸发ORC系统的发电成本高于一级蒸发ORC系统,这是因为前者的换热设备面积较大,自然发电成本也就越高,但这种差距并不大.如在T3=70 ℃,且T5高于酸露点时,两级循环蒸发ORC系统的发电成本在0.296 4~0.298 8 元/kW,而一级蒸发ORC系统的发电成本为0.283 7元/kW,两级循环蒸发ORC系统的发电成本只比一级蒸发ORC系统高4.4%~5.3%.但从图3可知,当T3=70 ℃,且T5高于酸露点时,两级循环蒸发ORC系统净做功量为2 733~2 891 kW,一级蒸发ORC系统的净做功量为2 295 kW,前者比后者高出了19.08%~25.97%,且两级循环蒸发ORC系统最大净做功量对应的总换热面积是一级蒸发ORC系统的1.061倍,两级循环蒸发ORC系统的性价比更高.

图9 两级循环蒸发ORC系统发电成本L随高、低压级蒸发温度的变化

图10给出了两级循环蒸发ORC系统年均净收益R随高、低压级蒸发温度的变化情况.在设计年限内,两级循环蒸发ORC系统的年均净收益远高于一级蒸发ORC系统.当T3=70 ℃,且T5高于酸露点时,两级循环蒸发ORC系统最高年均净收益为448万元/a,一级蒸发ORC系统年均净收益只有368.47万元/a,两级循环蒸发ORC系统最高年均净收益是一级蒸发ORC系统的1.22倍.因此,可得出虽然两级循环蒸发ORC系统的发电成本比一级蒸发ORC系统高,但其净做功量、净回收效率更高,对于设计使用年限内折算的年均净收益,两级循环蒸发ORC系统比一级蒸发ORC系统更丰厚.

图10 两级循环蒸发ORC系统年均净收益R随高、低压级蒸发温度的变化

4 结 论

(1)引入循环式蒸发器后,控制高压级蒸发温度T5高于酸露点94 ℃,有约25%甚至55%的换热设备可免于低温腐蚀的威胁.

(2)就热力性能而言,两级循环蒸发ORC系统的净做功量、净回收效率要高于一级蒸发ORC系统,同时相应的总换热面积也更大.当低压级蒸发温度为70 ℃,且T5高于酸露点时,两级循环蒸发ORC系统的最大净做功量为2 891 kW,而一级蒸发ORC系统的净做功量为2 295 kW,前者比后者高了25.97%,但两级循环蒸发ORC系统最大净做功量对应的总换热面积却是一级蒸发ORC系统的1.061倍.

(3)就经济性而言,两级循环蒸发ORC系统发电成本较高,但在设计使用年限内,年均净收益更丰厚.

[1] 杨新乐,黄菲菲,赵阳升,等.低温余热蒸汽ORC发电系统热力性能实验研究[J].热能动力工程,2013,28(5):465-470.

YANG Xinle,HUANG Feifei,ZHAO Yangsheng,et al.Experimental study of the thermal performance of a low temperature waste heat steam ORC power generation system[J].Journal of Engineering for Thermal Energy and Power,2013,28(5):465-470.

[2] KOSMADAKIS G,MANOLAKOS D,KYRITSIS S,et al.Economic assessment of a two-stage solar organic Rankine cycle for reverse osmosis desalination[J].Renewable Energy,2009,34:1579-1586.

[3] WANG E H,ZHANG H G,ZHAO Y,et al.Performance analysis of a novel system combining a dual loop organic Rankine cycle (ORC) with a gasoline engine[J].Energy,2012,43(1):385-395.

[4] 刘杰.低温热源驱动的小型有机朗肯循环研究[D].上海:上海交通大学,2012.

[5] 王志奇.有机朗肯循环低温烟气余热发电系统实验研究及动态特性仿真[D].长沙:中南大学,2012.

[6] LI Tailu,WANG Qiulin,ZHU Jialing,et al.Thermodynamic optimization of organic Rankine cycle using two-stage evaporation[J].Renewable Energy,2015,75:654-664.

[7] 陈林,孙颖颖,梁江涛,等.用于烟气余热回收的塑料翅片管换热器的设计及分析[J].化工学报,2014,65(增刊1):175-179.

CHEN Lin,SUN Yingying,LIANG Jiangtao,et al.Design and analysis of plastic fin-tube heat exchanger for flue gas heat recovery[J].CIESC Journal,2014,65(S1):175-179.

[8] 张建福,赵钦新,王海超,等.烟气余热回收装置的参数优化分析[J].动力工程学报,2010,30(9):652-657.

ZHANG Jianfu,ZHAO Qinxin,WANG Haichao,et al.Analysis on parameter optimization of flue gas heat recovery device[J].Journal of Chinese Society of Power Engineering,2010,30(9):652-657.

[9] 赵钦新,张知翔,杜文智,等.模拟气氛下硫酸露点的腐蚀试验研究[J].动力工程学报,2012,32(5):420-424.

ZHAO Qinxin,ZHANG Zhixiang,DU Wenzhi,et al.Experimental study on sulfuric acid dewpoint corrosion in simulated atmospheric condition[J].Journal of Chinese Society of Power Engineering,2012,32(5):420-424.

[10] 徐钢,许诚,杨勇平,等.电站锅炉余热深度利用及尾部受热面综合优化[J].中国电机工程学报,2013,33(14):1-8.

XU Gang,XU Cheng,YANG Yongping,et al.Deep utilization of exhaust heat and comprehensive optimization of tail heating surfaces for utility boilers[J].Proceedings of the CSEE,2013,33(14):1-8.

[11] 《工业锅炉设计计算方法》编委会.工业锅炉设计计算方法[M].北京:中国标准出版社,2005.

[12] 杨世铭,陶文铨.传热学[M].4版.北京:高等教育出版社,2006.

[13] XU Gang,HUANG Shengwei,YANG Yongping,et al.Techno-economic analysis and optimization of the heat recovery of utility boiler flue gas[J].Applied Energy,2013,112:907-917.

[14] 林宗虎,张永照,章燕谋,等.热水锅炉手册:设计、结构、强度与运行[M].北京:机械工业出版社,1994.

[15] 王建宁.换热器节点温差对有机朗肯循环系统性能影响分析[D].重庆:重庆大学,2013.

[16] ZHANG Shengjun,WANG Huaixin,GUO Tao.Performance comparison and parametric optimization of subcritical organic Rankine cycle (ORC) and transcritical power cycle system for low-temperature geothermal power generation[J].Applied Energy,2011,88(8):2740-2754.

Waste Heat Recovery from Boiler Flue Gas with Two-stage Cyclic Evaporation ORC System

WANGZhijun,XIONGYuanquan

(Key Laboratory of Energy Thermal Conversion and Control of Ministry of Education,Thermoenergy Engineering Research Institute,Southeast University,Nanjing 210096,China)

For the fact that the temperature of coal-fired boiler flue gas is low and the flue gas contains water vapor and acid vapor that may produce acid corrosion at low temperatures,a two-stage cyclic evaporation ORC system was proposed,which is more suitable for the waste heat recovery from coal-fired boiler flue gas.Taking R123 as the working medium,by referring to the flue gas parameters of a domestic coal-fired boiler,a thermodynamic model and an economic model of the two-stage cyclic evaporation ORC system were set up to calculate and analyze the performance of the boiler,which was then compared with traditional one-stage evaporation ORC system.Results show that,in terms of thermal performance,both the net work and net recovery efficiency of the two-stage cyclic evaporation ORC system are greater than the one-stage evaporation ORC system,which accordingly has larger heat-transfer area.Whereas,in terms of economic performance,the cost of the two-stage cyclic evaporation ORC system is higher in power generation,but its annual income is also higher within designed lifetime,indicating higher performance-to-price ratio of the two-stage cyclic evaporation ORC system.

flue gas waste heat; ORC system; net recovery efficiency; circulation evaporator

2016-01-20

2016-03-04

国家自然科学基金资助项目(51376047)

王志军(1990-),男,江苏如皋人,硕士研究生,研究方向为余热回收.熊源泉(通信作者),男,教授,博士,电话(Tel.):13814053240;E-mail:yqxiong@seu.edu.cn.

1674-7607(2017)01-0066-07

TM611

A 学科分类号:470.30