响应面试验优化漂白紫胶流化床干燥工艺

2017-02-08涂行浩杜丽清张雯雯

涂行浩,李 坤,张 弘,*,郑 华,杜丽清,张雯雯,李 凯

响应面试验优化漂白紫胶流化床干燥工艺

涂行浩1,李 坤2,张 弘2,*,郑 华2,杜丽清1,张雯雯2,李 凯2

(1.中国热带农业科学院南亚热带作物研究所,农业部热带果树生物学重点实验室,广东 湛江 524091;2.中国林业科学研究院资源昆虫研究所,国家林业局特色森林资源工程技术研究中心,云南 昆明 650224)

采用流化床干燥漂白紫胶,以期对漂白紫胶在较低温度条件下进行快速干燥。通过单因素试验,考察进气温度及空气流量2 个主要因素对漂白紫胶颜色指数及干燥时间的影响,用响应面法设计试验并建立了流化床干燥条件下的回归模型。结果表明:预测值和实测值的一致性较好,误差为1.12%,所建立的数学模型(颜色指数R2为0.949 1,干燥时间R2为0.937 7)可以用于描述和预测漂白紫胶流化床干燥。得到的较优操作条件为进气温度36℃、空气流量45 m3/h条件下干燥28 min,可以得到颜色指数为0.90的漂白紫胶,其指标符合国家精制漂白紫胶1级标准。

漂白紫胶;流化床干燥;响应面法

紫胶是一种颇具经济价值的林副产品和重要的工业原料,它是紫胶虫吸取寄主树汁液分泌出的天然产物。中国紫胶年产量目前仅有3 000 t左右,而传统行业的年需求量即达6 000 t左右,供需矛盾较为突出,相比之下,印度是紫胶的主要生产国,长期垄断国际紫胶原料市场。漂白紫胶是紫胶精加工产品的一种,在军工及食品工业中有着广泛应用,可被用作于水果保鲜剂、可食性内包装膜等[1-4]。漂白紫胶湿料含有大量的物理-机械结合水,同时紫胶对受热温度和时间较为敏感,其受热历程对其分子结构及性能均有较大影响[5-6]。

目前,工业生产中颗粒紫胶经过溶解、脱蜡、漂白、酸化沉析、洗涤、离心脱水等步骤制得的漂白紫胶湿料,其湿基含水率高达60%~65%,目前工业生产中主要采用自然干燥的方式,该方法虽能将漂白紫胶干燥至含水率3%以下,但干燥时间较长,效率较低,干燥后漂白紫胶有明显的返色现象,从而大大降低了工业化生产中颜色指数等关键指标的可控性,也为漂白胶产品的质量稳定与控制增加了难度。笔者所在课题组对漂白紫胶干燥进行了长期研究,先后进行了固定床、真空、微波-真空干燥技术的研究[5-7],其中微波-真空联用技术对漂白紫胶干燥的效果较好,但受限于设备成本、能耗均较高,仍未应用于实际生产,因此有必要开发一种新型、经济的干燥方法来干燥漂白紫胶。流化床干燥时物料和干燥介质接触面积大,具有温度分布均匀、传热效果好、干燥时间短等优点[8-11],特别适用于颗粒状、粉状物料的干燥[12]。国外将其应用于奶粉[13]、橄榄果渣[14]、药粉[15]等颗粒的干燥,取得了较好的效果,并可实现在低温条件下对物料进行快速干燥。本研究采用流化床干燥漂白紫胶湿料颗粒,通过单因素试验考察进气温度及空气流量2个主要因素对漂白紫胶干燥时间及颜色指数的影响,然后在单因素试验结果的基础上用响应面法确定了流化床干燥的较优操作参数,以期为流化床干燥技术在漂白紫胶干燥中应用提供一定的参考。

1 材料与方法

1.1 材料与试剂

漂白紫胶湿料由中国林科院资源昆虫研究所特种生物资源研究中试基地提供,含水率为60%~65%(湿基)。

体积分数95%乙醇溶液 重庆川东化工有限公司;碘 国药集团化学试剂有限公司;碘化钾 汕头市西陇化工厂;盐酸 重庆川江化学试剂厂。所用试剂均为分析纯。

1.2 仪器与设备

TG200快速干燥仪 德国莱驰公司;DSC200F3型差示扫描量热仪 德国耐驰公司;HAW-3000电子天平(精度0.01 g) 恒协电子(厦门)有限公司;HR83-P型快速卤素水分测定仪 瑞士梅特勒-托利多公司;FD-1C-50型真空冷冻干燥机 北京博医康实验仪器有限公司;TENSOR27红外光谱仪 德国布鲁克公司;BCD-218ZE9型冰箱 青岛海尔股份有限公司。

1.3 方法

1.3.1 流化床干燥

按GB/T 8142—2008《紫胶产品取样方法》[16]中规定的取样方法对漂白紫胶湿料进行取样,用卤素水分测定仪测定湿料含水率[6],每份取200 g物料(含水率为63.1%)置于流化床容器中,在一定温度和空气流量条件下进行干燥(环境温度为16 ℃,环境空气湿度为60%),每隔固定时间称量,得到含水率的变化情况。通过改变空气流量和温度,直至漂白紫胶含水率不大于3%时干燥结束,记录干燥时间。并测定干燥后试样的颜色指数[17],平行测定3 次取平均值。

1.3.2 单因素试验设计

空气流量为40 m3/h时,分别在进气温度为30、34、38、42、46 ℃的条件下对漂白紫胶进行干燥,记录干燥时间,测定物料的颜色指数,以确定进气温度对漂白紫胶颜色指数及干燥时间的影响。

进气温度为38 ℃时,分别在空气流量为30、35、40、45、50 m3/h的条件下对漂白紫胶进行干燥,记录干燥时间,测定物料的颜色指数,以确定空气流量对漂白紫胶颜色指数及干燥时间的影响。

1.3.3 响应面优化试验设计

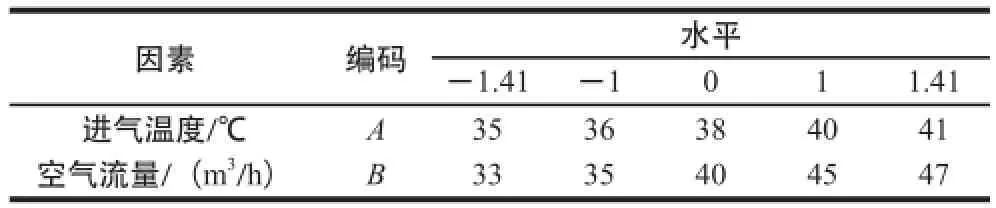

在1.3.2节单因素试验结果的基础上,以中心组合原理,采用Design-Expert 7.1软件对该试验进行二因素五水平的响应面试验设计,以进气温度和空气流量为响应变量,颜色指数和干燥时间为响应值进行响应面优化,因素与水平设计见表1。

表1 响应面分析试验因素与水平Table1 Factors and levels used for RSM

1.3.4 验证实验

为检测响应面法所得结果的可靠性,按照流化床干燥优化条件进行3 组平行验证实验,并以颜色指数及干燥时间为指标评价干燥方法的可行性。

1.3.5 干燥产品的检验

设置卤素水分测定仪为单位时间质量损失测量模式,每个样品于60 ℃条件下测定2 h,重复测定3次并取平均值。热乙醇不溶物、水溶物、颜色指数和酸值等指标按照文献[17-18]中规定的方法进行。

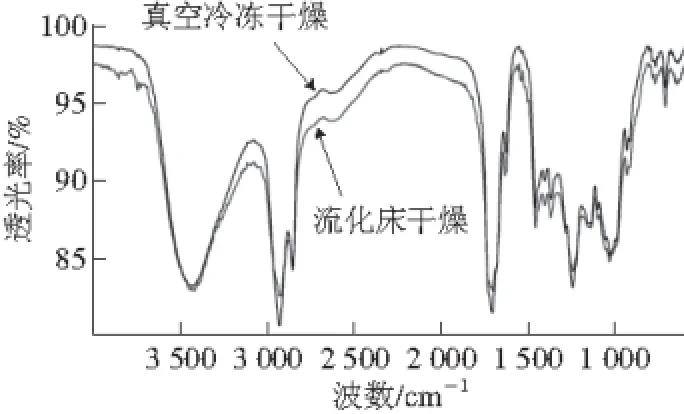

1.3.6 红外光谱及差示扫描量热(differential scanning calorimetry,DSC)分析

为研究流化床干燥过程中是否对漂白紫胶的化学结构产生影响,将响应面优化条件下制得的流化床干燥样品和真空冷冻干燥产品(干燥条件为温度-18 ℃、压强0.3 kPa[6])进行红外光谱检测,检测条件为25 ℃、KBr片背景、分辨率4 cm-1、扫描频率32 scans/s[19]。

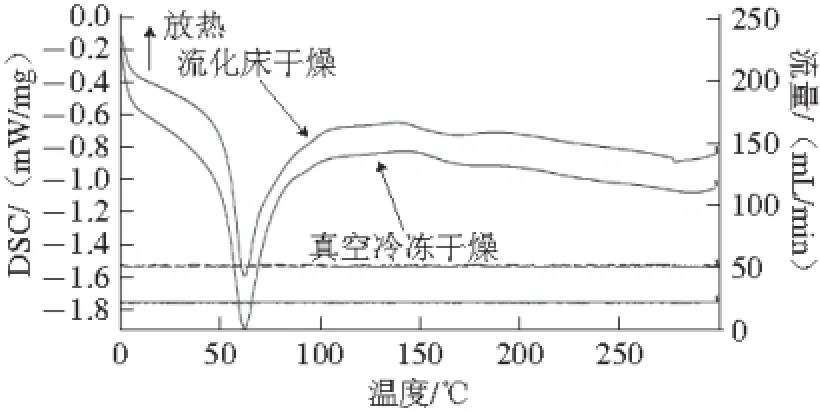

对上述制得的漂白紫胶样品分别进行DSC测试,测试条件为:铝制坩埚,吹扫气流量20 mL/min,保护气50 mL/min,降温介质为液氮[20-21];扫描起止温度0~300 ℃,升温速率20 ℃/min,为保证基线平稳恒温时间选择为10 min。

1.4 数据处理

采用Excel软件对所得数据进行统计分析,并以用Origin 8.0分析软件进行绘图。通过Design-Expert 7.1软件设计中心组合试验,并对所得的试验数据进行回归分析[22],预测流化床干燥漂白紫胶的较优工艺参数。

2 结果与分析

2.1 单因素试验结果

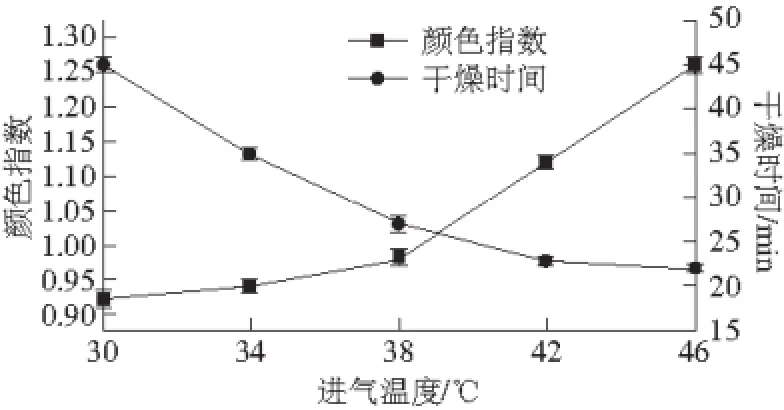

2.1.1 进气温度对干燥品质的影响

图1 进气温度对漂白紫胶颜色指数及干燥时间的影响Fig. 1 Effects of inlet air temperature on color index and drying time of bleached shellacs

漂白紫胶在干燥过程中受热,高温会加速老化和聚合,致使产品热寿命缩短、熔点升高、颜色加深、热乙醇不溶物增加,从而影响漂白紫胶品质。由图1可见,进气温度越高,漂白紫胶的颜色指数越高,干燥时间逐渐下降,这与漂白紫胶对温度较为敏感,受热颜色易加深、易固化等特殊性质有关,因此,漂白紫胶干燥温度需要优化和控制,以达到在不影响产品质量的前提下高效率干燥的目的。当进气温度为38 ℃时,颜色指数达到0.98 ,当温度继续升高,颜色指数上升较快,而需要的干燥时间下降却不明显,因此综合考虑选择进气温度38 ℃为中心点进行优化。

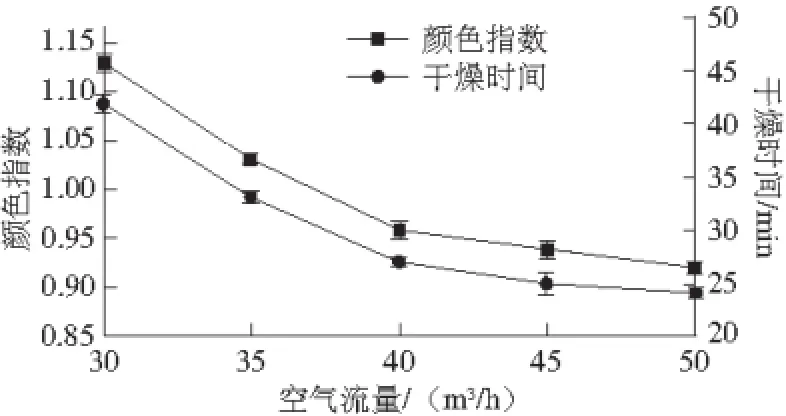

2.1.2 空气流量对干燥品质的影响

图2 空气流量对漂白紫胶颜色指数及干燥时间的影响Fig. 2 Effect of air flow rate on color index and drying time of bleached shellacs

漂白紫胶具有较强的热敏性,受热时往往发生颜色指数升高、热寿命缩短、体积收缩、颗粒凝聚等现象,导致产品质量下降,因此漂白紫胶干燥受热的时间越短越好。由图2可见,空气流量越高,漂白紫胶的颜色指数及干燥时间均呈现逐渐下降的趋势,这是因为空气流量增加后,加快了空气的排湿能力,从而使漂白紫胶的脱水速率加快,漂白紫胶作为一种热敏性物料,其干燥受热时间越短,其颜色指数上升幅度也就越小,从而具有良好的产品品质。当空气流量超过40 m3/h时,颜色指数及干燥时间均下降缓慢,但能量消耗较大,能量利用效率随流量的加大下降明显。空气流量为40 m3/h时,颜色指数为0.96,已达到国家标准规定的精制漂白紫胶1级标准[11],综合考虑选择空气流量40 m3/h为优化水平。

2.2 流化床干燥紫胶工艺响应面试验结果

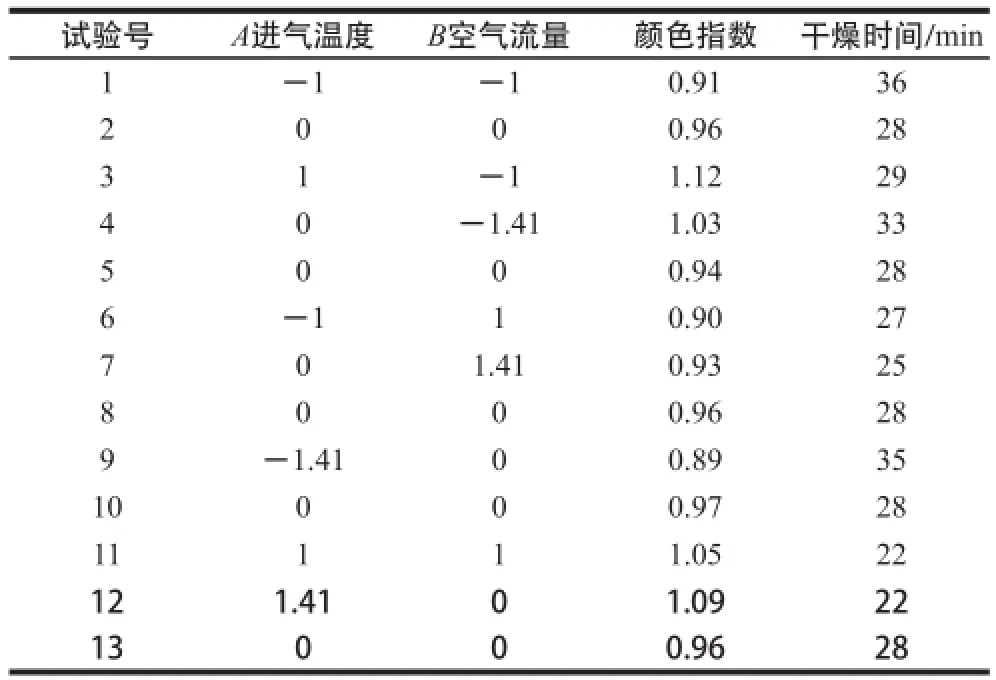

2.2.1 响应面试验设计与结果

根据单因素试验数据,选择空气流量和进气温度两个因素为变量,按照中心组合原理进行二因素五水平的响应面试验设计,设计方案及结果见表2。

表2 中心组合试验设计方案及结果Table2 Arrangement and results of the central composite rotatable design

2.2.2 干燥试验数据拟合与干燥条件的确定

2.2.2.1 以颜色指数为响应值的干燥回归模型

以进气温度和空气流量为响应变量、颜色指数为响应值,显然,漂白紫胶颜色指数越低,表明干燥条件越好。利用Design-Expert 7.1软件进行完全二次多项式拟合,所得到的方程为:

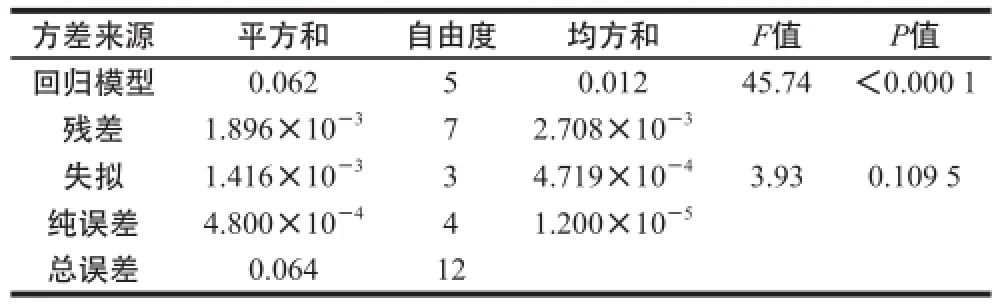

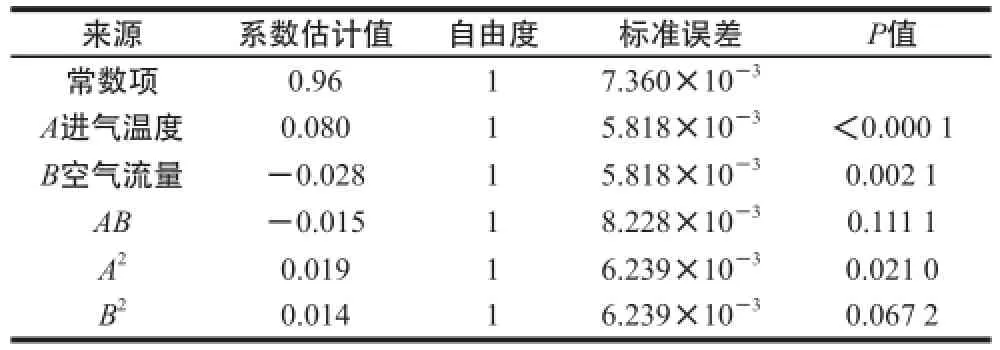

式(1)中,各二项式系数的正负及大小反映了空气流量和进气温度两个因素分别对干燥过程中颜色指数的影响方向和程度。由回归方程可知,进气温度的线性项对漂白紫胶的颜色指数(Y)影响较大。为检验模型的可靠性,需对上述回归方程进行方差分析,如表3所示,回归模型P值小于0.000 1,表明模型所选择的空气流量和进气温度两个响应变量对颜色指数的影响极显著,且失拟项P值为0.109 5,调整决定系数为0.949 1,充分表明回归模型的拟合度良好,即在表1所选择的优化范围内,该回归模型良好地反映了漂白紫胶流化床干燥过程中,颜色指数随进气温度、空气流量的线性变换关系。如表4所示,回归模型(1)中的进气温度一次项对干燥过程中颜色指数的影响达到极显著水平;空气流量一次项、进气温度二次项达到显著水平;进气温度与空气流量交互项、空气流量二次项则均不显著。

表3 漂白紫胶颜色指数回归模型方差分析Table3 Analysis of variance for color index

表4 漂白紫胶颜色指数回归方程系数显著性检验Table4 Significance test for regression coefficients of the fitted regression model for color index

2.2.2.2 以干燥时间为响应值的干燥回归模型

表5 漂白紫胶干燥时间回归模型方差分析Table5 Analysis of variance for drying time

当仍以进气温度和空气流量为响应变量,选择干燥时间为响应值进行完全二次多项式拟合时,得到回归模型:

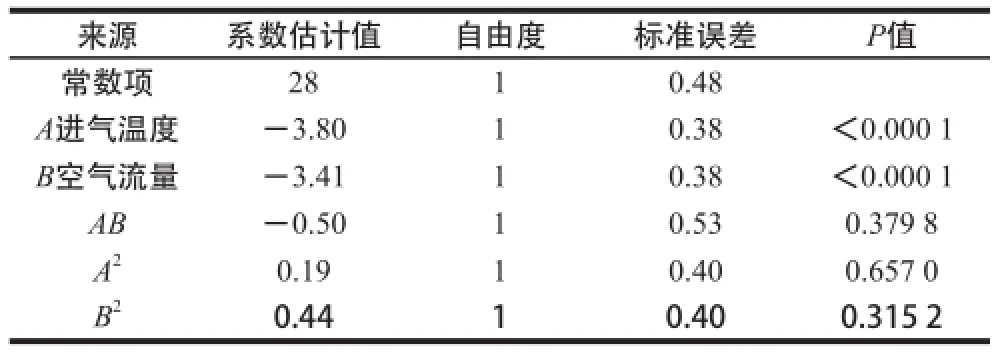

Z=28-3.80A-3.41B+0.50AB+0.19A2+0.44B2(2)

由式(2)可知,进气温度及空气流量的线性项对漂白紫胶的干燥时间影响较大。为检验模型的可靠性,需对上述回归方程进行方差分析,如表5所示,回归模型P小于0.000 1,表明模型所选择的空气流量和进气温度两个响应变量对干燥时间的影响极显著,且失拟项P值为0.163 0,调整决定系数R2Adj为0.937 7,充分表明回归模型的拟合度良好,即在表1所选择的因素范围内,所得到的回归模型(2)较好地反映了漂白紫胶流化床干燥过程中,干燥时间随进气温度、空气流量的线性变换关系。

表6 漂白紫胶干燥时间回归方程系数显著性检验Table6 Significance test for regression coefficients of the fitted regression model for drying time

从表6可以看出:模型(2)中进气温度一次项与空气流量一次项极显著,进气温度与空气流量交互项、进气温度二次项以及空气流量二次项均不显著。

2.2.3 干燥条件的优化

根据回归方程做出模型的响应面及等高线见图3,2组图比较直观地预测了流化床干燥进气温度和空气流量对漂白紫胶的颜色指数及干燥时间的影响。

图3 进气温度、空气流量交互作用对颜色指数(a)和干燥时间(b)影响的响应面Fig. 3 Response surface plots showing the effects of inlet air temperature and air flow rate on color index (a) and drying time (b)

由图3a可见,进气温度越低、空气流量越大,干燥得到的漂白紫胶紫胶颜色指数越低,如图3b所示,较高的进气温度、较大的空气流量,有利于缩短漂白紫胶的干燥时间。由此可见,工业生产中,提高进气温度能够有效缩短干燥时间,提高生产效率,但过高的温度则会使漂白紫胶的颜色加深,从而影响产品质量;而在进气温度不变的条件下,增大空气流量,能够同时降低漂白紫胶的颜色指数和干燥时间,但容易达到湿度饱和,当空气流量超过一定值,这两项指标变化趋势不明显,而能耗及设备成本增加较大,降低了经济效益,因此在已经达到国家标准规定的精制漂白紫胶1级标准的情况下,采用合适的空气流量干燥漂白紫胶更加经济。故需要对试验条件进行优化,考虑漂白紫胶颜色指数与干燥时间2 个响应值,利用Design-Expert 7.1软件的响应优化器进行最优条件求取计算[7,23-24],计算条件为:颜色指数选择为最小值求取模式,目标值设定为0.80,上限为1.00,重要度为5;选择干燥时间为最小值求取模式,目标值为20 min,上限值为36 min,重要度为1。优化得到漂白紫胶流化床干燥最佳工艺条件为进气温度36.0 ℃、空气流量43.6 m3/h,在此条件下干燥29.4 min可以将漂白紫胶的含水率降低到3%以下,并可以得到颜色指数为0.89的产品。

2.2.4 验证实验结果

在优化的最佳工艺条件下调整进气温度为36 ℃、空气流量45 m3/h进行干燥,实际测得的颜色指数为0.90,干燥时间为28 min,与预测值基本吻合,误差为1.12%,说明该方程与实际情况拟合良好,证明用响应面法预测流化床干燥对漂白紫胶颜色指数及干燥时间的影响是可行的。在最优条件下,流化床进气平均流速为0.35 m/s,实测漂白紫胶颗粒最小浮动的空气流速为0.29 m/s,干燥器尾气温度变化范围为16~35 ℃、湿度变化范围为60%~25%,单位漂白紫胶颗粒湿料流化床干燥空气消耗量为120.4 kg/kg。

2.3 干燥产品的质量检验

2.3.1 不同干燥方法产品质量检验结果对比分析

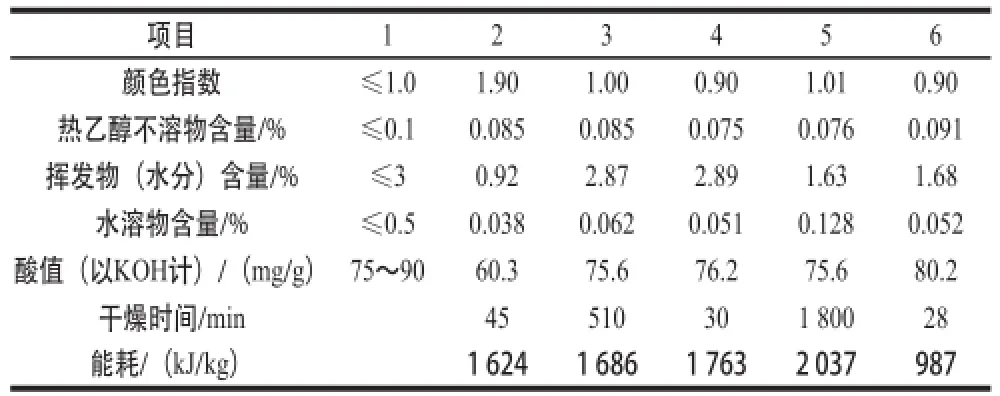

表7 不同干燥方法下漂白紫胶产品的质量检验结果[[66]]Table7 Quality attributes of bleached shellac dried by different drying methods

GB/T 8140—2009《漂白紫胶》[18]对漂白紫胶的限定指标及范围和5 种不同干燥模式[6]下所得漂白紫胶的实测值结果如表7所示。由表7可知,采用最优条件下的流化床干燥工艺所得的漂白紫胶,各项指标均达到了GB/T 8140—2009中所规定的技术指标要求。与其他干燥方法相比,流化床干燥时间最短,且干燥1 kg物料(湿基),流化床干燥的能耗最低。

漂白紫胶由碱液中通过酸化沉析形成颗粒后,水分以游离水和结合水的形式分别存在于漂白紫胶颗粒间、漂白紫胶颗粒表面及漂白紫胶颗粒内部发达的毛细孔结构中。显然,游离水干燥较容易,结合水由于有毛细管力的结合作用而难以通过物理方法脱除,这是漂白紫胶湿料干燥的难点所在[6]。同时,紫胶是兼有热塑性和热固性的天然树脂,在固定床干燥、真空干燥以及微波真空干燥时,物料层相对热源固定,易使漂白紫胶湿料受热面迅速软化、聚合,固化形成致密层,阻碍了其内部水分的排出。而由于漂白紫胶湿料所含湿份为未洗涤净所残留的酸碱溶液,在真空冷冻干燥时,这部分电解质残留在冻结时的漂白紫胶颗粒冰态骨架中[25-27],使其较其他常规干燥方法水溶物高,并因这些电解质溶于乙醇中,导致冷冻干燥漂白紫胶样品检测颜色指数偏高。

而在流化床干燥漂白紫胶时,湿料颗粒被湿分含量较低的空气吹鼓、悬浮于流体中作自由运动,湿物料互相混合与碰撞,颗粒与干热空气间充分接触和更新,进行了有效的热量和质量的交换,物料温度也较均匀、稳定,因而流化床干燥漂白紫胶优势较为明显[28]。

2.3.2 流化床干燥与真空冷冻干燥红外图谱及DSC曲线对比分析

图4 真空冷冻干燥与流化床干燥漂白紫胶的红外谱图Fig. 4 IR spectra of vacuum freeze dried and fluidized bed dried bleached shellacs

图5 真空冷冻干燥与流化床干燥漂白紫胶的DSC谱图Fig. 5 DSC of vacuum freeze dried and fluidized bed dried bleached shellacs

真空冷冻干燥属于低温干燥的范畴,干燥温度低于漂白紫胶的软化温度,因此干燥过程中漂白紫胶没有受热历程,漂白紫胶的结构特征得以最小程度破坏,因此,可采用漂白紫胶真空冷冻干燥的产品为对照样与其他干燥方法的对比。如图4所示,流化床干燥方法制得的漂白紫胶与真空冷冻干燥制得的漂白紫胶红外谱图主要特征峰基本吻合,红外谱图中如3 420 cm-1附近有一个宽带峰,为O—H伸缩振动峰,2 930 cm-1和2 857 cm-1有2 个尖锐的吸收峰,强度较大,为C—H振动峰,以及1 715 cm-1有一个尖锐的吸收峰,为C=O的伸缩振动峰,1 638 cm-1处为醛基的C=O伸缩振动峰;指纹区的吸收峰为1 467 cm-1处的—CH2和—CH3不对称变形振动,1 380 cm-1为C—CH3的对称变形振动,表明流化床干燥保留了漂白紫胶本身的羟基、羰基、甲基等多个特征吸收峰,证明其化学结构没有发生改变[29]。而流化床干燥与真空冷冻干燥的漂白紫胶DSC谱图(图5)表明,两者吸热峰谷基本一致,流化床与真空冷冻干燥的漂白紫胶软化点分别为52.63、52.90 ℃、熔融峰分别为62.53、62.50℃,基本没有发生改变[21]。

3 结 论

进气温度和空气流量对漂白紫胶流化床干燥的颜色指数及干燥时间均有不同程度的影响,其中进气温度对漂白紫胶的颜色指数影响较大(P<0.000 1)。

通过响应面分析法优化,建立了流化床干燥对漂白紫胶颜色指数及干燥时间影响的数学回归模型方程,该模型拟合度良好(颜色指数R2为0.949 1,干燥时间R2为0.937 7),并对优化所得的条件进行了验证,结果表明在进气温度36℃、空气流量45 m3/h条件下对漂白紫胶进行干燥,28 min内可以将漂白紫胶湿料的含水率降低到3%以下,并可以得到颜色指数为0.90的产品,实测值与预测值基本一致,误差为1.12%。

通过对流化床干燥方法及真空冷冻干燥方法制得的漂白紫胶干燥产品进行检验及红外谱图和DSC曲线的比对,表明流化床干燥方法得到的漂白紫胶符合国家标准规定的精制漂白紫胶1级标准,其化学结构也未发生改变,即漂白紫胶在流化床干燥过程中未发生热缩聚变化。实验结果表明流化床装置可运用于漂白紫胶的快速干燥。

流化床干燥具有很高的传热系数,干燥漂白紫胶时热能利用率较高,与常压恒温固定床干燥、真空干燥、真空冷冻干燥以及微波-真空干燥等干燥方式相比,以流化床干燥漂白紫胶的能耗最低,且具有干燥时间短,颜色指数较低等优点,更适合应用于工业化生产。需要指出的是,本实验对流化床设备应用于漂白紫胶干燥只进行了探索性研究,后续将针对不同质量以及含水率的漂白紫胶湿料进行扩大实验,以拓展模型适用范围。

[1] CHAUHAN O P, RAJU P S, SINGH A, et al. Shellac and aloegel-based surface coatings for maintaining keeping of apple slices quality[J]. Food Chemistry, 2011, 126(3): 961-966. DOI:10.1016/ j.foodchem.2010.11.095.

[2] 甘瑾, 张弘, 马李一, 等. 漂白紫胶涂膜对苹果常温贮藏品质的影响[J]. 食品科学, 2009, 30(24): 444-447. DOI:10.3321/ j.issn:1002-6630.2009.24.102.

[3] FARAG Y, LEOPOLD C S. Development of shellac-coated sustained release pellet formulations[J]. European Journal of Pharmaceutical Sciences, 2011, 42(4): 400-405. DOI:10.1016/j.ejps.2011.01.006.

[4] COELHO C, NANABALA R, MENAGER M, et al. Molecular changes during natural biopolymer ageing-the case of shellac[J]. Polymer Degradation and Stability, 2012, 97(6): 936-940. DOI:10.1016/j.polymdegradstab.2012.03.024.

[5] 冀浩博, 张弘, 郑华, 等. 差示扫描量热法测定紫胶树脂玻璃化转变温度的条件研究[J]. 材料导报, 2014, 28(4): 98-104; 121.

[6] 于连松. 漂白紫胶干燥技术研究[D]. 昆明: 昆明理工大学, 2010: 1-71.

[7] 于连松, 张弘, 郑华, 等. 响应曲面法漂白紫胶微波-真空干燥工艺研究[J]. 应用化工, 2012, 41(1): 37-43. DOI:10.3969/ j.issn.1671-3206.2012.01.011.

[8] 刘彬, 原如冰, 张强, 等. 发酵柑桔皮渣流化干燥传热传质分析[J]. 农业工程学报, 2011, 27(7): 353-357. DOI:10.3969/ j.issn.1002-6819.2011.07.062.

[9] NAZGHELICHIA T, AGHBASHLOAB M, KIANMEHRA M H, et al. Prediction of energy and exergy of carrot cubes in a f uidized bed dryer by artif cial neural networks[J]. Drying Technology, 2011, 29(3): 295-307. DOI:10.1080/07373937.2010.494237.

[10] 尹磊昌, 王相友, 杨文. 玉米脉动流化干燥数学模型的建立与验证[J]. 农业工程学报, 2007, 23(10): 251-255. DOI:10.3321/ j.issn:1002-6819.2007.10.045.

[11] AKBARI H, KARIMI K, LUNDIN M, et al. Optimization of baker’s yeast drying in industrial continuous fluidized bed dryer[J]. Food and Bioproducts Processing, 2012, 90(1): 52-57. DOI:10.1016/ j.fbp.2010.12.005.

[12] ALONSO C P, OLIVARES J C, RAMIREZ A, et al. Moisture diffusion in allspice (Pimenta Dioica L. Merril) fruits during f uidized bed drying[J]. Journal of Food Processing and Preservation, 2011, 35(3): 308-312. DOI:10.1111/j.1745-4549.2009.00457.x.

[13] YAZDANPANAG N, LANGRISH T A G. Fast crystallization of lactose and milk powder in f uidized bed dryer/crystallizer[J]. Dairy Science and Technology, 2011, 91(3): 323-340. DOI:10.1007/s13594-011-0015-8.

[14] MEZIANE S. Drying kinetics of olive pomace in a fluidized bed dryer[J]. Energy Conversion and Management, 2011, 52(3): 1644-1649. DOI:10.1016/j.enconman.2010.10.027.

[15] DEMERS A M, GOSSELIN R, SIMARD J S, et al. In-line near infrared spectroscopy monitoring of pharmaceutical powder moisture in a fluidised bed dryer: an efficient methodology for chemometric model development[J]. The Canadian Journal of Chemical Engineering, 2012, 90(2): 299-303. DOI:10.1002/cjce.20691.

[16] 国家质量监督检验检疫总局, 国家标准化管理委员会. 紫胶产品取样方法: GB/T 8142—2008[S]. 北京: 中国标准出版社, 2008.

[17] 国家质量监督检验检疫总局, 国家标准化管理委员会. 紫胶产品检验方法: GB/T 8143—2008[S]. 北京: 中国标准出版社, 2008.

[18] 国家质量监督检验检疫总局, 国家标准化管理委员会. 漂白紫胶: GB/T 8140—2009[S]. 北京: 中国标准出版社, 2009.

[19] 李凯, 周梅村, 张弘, 等. 紫胶树脂溶解性及其钠盐理化性质的研究[J].食品科学, 2010, 31(21): 159-164.

[20] CERRETANIAE L, MAGGIOB R M, BAMABA C, et al. Application of partial least square regression to differential scanning calorimetry data for fatty acid quantitation in olive oil[J]. Food Chemistry, 2011, 127(4): 1899-1904. DOI:10.1016/j.foodchem.2011.02.041.

[21] ZHANG R G, ZHANG H, ZHANG Z, et al. Characterization of five natural resins and waxes by differential scanning calorimetry (DSC)[J]. Advanced Materials Research, 2011, 418/419/420: 643-650. DOI:10.4028/www.scientific.net/amr.418-420.643.

[22] 徐向宏, 何明珠. 试验设计与Design-Expert、SPSS应用[M]. 北京:科学出版社, 2010.

[23] 刘云宏, 朱文学, 马海乐. 山茱萸真空干燥模型建立与工艺优化[J]. 农业机械学报, 2010, 41(6): 118-122. DOI:10.3969/ j.issn.1000-1298.2010.06.023.

[24] 张黎骅, 徐中明, 夏磊, 等. 银杏果热风干燥工艺参数响应面法优化[J]. 农业机械学报, 2012, 43(3): 140-145. DOI:10.6041/ j.issn.1000-1298.2012.03.026.

[25] KOZANOGLUA B, MARTINEZA J, ALVAREZA S, et al. Inf uence of particle size on vacuum-f uidized bed drying[J]. Drying Technology, 2012, 30(2): 138-145. DOI:10.1080/07373937.2011.628427.

[26] 黄艳, 黄建立, 郑宝东. 银耳微波真空干燥特性及动力学模型[J]. 农业工程学报, 2010, 26(4): 362-367. DOI:10.3969/ j.issn.1002-6819.2010.04.062.

[27] 钱革兰, 张琦, 崔政伟. 真空微波和冷冻干燥组合降低胡萝卜片的干燥能耗[J]. 农业工程学报, 2011, 27(6): 387-392. DOI:10.3969/ j.issn.1002-6819.2011.06.067.

[28] BURANDE R R, KUMBHAR B K, GHOSH P K. Optimization of fluidized bed drying process of green peas using response surface methodology[J]. Drying Technology, 2008, 26(7): 920-930. DOI:10.1080/07373930802142739.

[29] 徐涓, 张弘, 孙彦琳, 等. 不同紫胶膜的降解性能研究[J]. 食品科学, 2011, 32(21): 91-96.

Optimization of Fluidized Bed Drying Process of Bleached Shellac

TU Xinghao1, LI Kun2, ZHANG Hong2,*, ZHENG Hua2, DU Liqing1, ZHANG Wenwen2, LI Kai2

(1. Key Laboratory of Tropical Fruit Biology, Ministry of Agriculture, South Subtropical Crops Research Institute, Chinese Academy of Tropical Agricultural Sciences, Zhanjiang 524091, China; 2. Research Center of Engineering and Technology on Forest Resources with Characteristics, State Forestry Administration, Research Institute of Resources Insects, Chinese Academy of Forestry, Kunming 650224, China)

In this study, bleached shellac was dried with fluidized bed for the purpose of raid drying at lower temperatures. The two main factors, including inlet air temperature and air flow rate, which influence the product color index and drying time, were investigated using one-factor-at-a-time method and response surface methodology (RSM) with central composite experimental design. A regression model was established for each response. The results showed that the predicted value agreed well with the measured one, with an error of only 1.12% and that the two models (R2= 0.949 1 for color index, R2= 0.937 7 for drying time) could be used for describing and predicting the fluidized bed drying of bleached shellac. The optimal operating conditions were determined as follows: drying at 36 ℃ at an air flow rate of 45 m3/h for 28 min, resulting in a color index of 0.90. The dried product reached the Chinese national standard for the highest quality grade of refined bleached shellac.

bleach shellac; fluidized bed drying; response surface methodology

10.7506/spkx1002-6630-201702037

TS202.3;TQ351.7

A

1002-6630(2017)02-0233-07

涂行浩, 李坤, 张弘, 等. 响应面试验优化漂白紫胶流化床干燥工艺[J]. 食品科学, 2017, 38(2): 233-239. DOI:10.7506/ spkx1002-6630-201702037. http://www.spkx.net.cn

TU Xinghao, LI Kun, ZHANG Hong, et al. Optimization of fluidized bed drying process of bleached shellac[J]. Food Science, 2017, 38(2): 233-239. (in Chinese with English abstract)

10.7506/spkx1002-6630-201702037. http://www.spkx.net.cn

2016-05-16

国家高技术研究发展计划(863计划)项目(2014AA021801)

涂行浩(1986—),男,助理研究员,硕士,研究方向为农产品贮藏与加工。E-mail:tuxinghao@126.com

*通信作者:张弘(1963—),男,研究员,博士,研究方向为天然资源化学与工程。E-mail:kmzhhong@163.com